金刚石刀具切削加工

- 格式:ppt

- 大小:1.54 MB

- 文档页数:27

金刚石刀具超精密切削的机理丶条件和应用范围

金刚石刀具是超精密切削中常用的刀具材料,其切削机理、条件和应用范围如下:

1.切削机理:

⏹金刚石刀具的切削刃非常锋利,在切削过程中能够实现“切入式切削”,

使切削力大大减小。

⏹金刚石的硬度极高,切削时不易被工件材料磨损,能够保持良好的切削刃

形状。

⏹金刚石的传热性能极佳,能够快速地将切削热量传递出去,从而降低切削

温度,减少热损伤。

1.切削条件:

⏹刀具刃口半径:为了实现超精密切削,需要将刀具的刃口半径减小到亚微

米级,以提高切削的精度和表面粗糙度。

⏹切削用量:为了减小切削力和热量,需要选择较小的切削深度和进给速度,

以提高切削效率。

⏹工件材料:金刚石刀具适用于加工各种硬材料,如淬火钢、硬质合金等。

但是,对于一些韧性较大的材料,需要进行预处理或选择其他刀具材料。

1.应用范围:

⏹金刚石刀具广泛应用于超精密切削领域,如光学零件、轴承、硬盘磁头、IC

芯片等高精度、高表面质量的零件加工。

⏹在加工过程中,金刚石刀具还可以用于制作各种微细结构,如微孔、微槽

等。

综上所述,金刚石刀具的超精密切削需要满足一定的条件,并具有广泛的应用范围。

理论与实践经济与社会发展研究超精密加工中的金刚石刀具及刀具磨损分析齐齐哈尔工程学院 武晓迪摘要:各种超精密加工应用中将金刚石用作切削工具已经成为现实,然而其目的与意义并没有得到实质性分析。

据此,本文对超精密加工中应用金刚石作为切削刀具的现实意义进行分析。

关键词:超精密加工;切削工具;刀具磨损一、技术背景分析使用高速超精密车床加工玻璃和硅等脆性材料时,当所施加的切削深度低于临界值时,则认为其处于延性模式,并且可以容易地加工而不会形成裂纹。

因此,对于这些材料的延性至脆性转变具有重要意义,在这些材料中,临界切削深度的大小取决于零件的特性而变化。

通常,单晶硅经常用在微机电系统(MEMS)中,在该系统中,最终将材料加工成优质产品,并进行超精密研磨和抛光操作。

尽管硅材料的行为在室温下很脆,但建议使用金刚石车削工具以延性模式加工硅。

这减少了由陶瓷材料的脆性断裂引起的损坏,并提高了最终零件的生产率。

使用金刚石工具对铜,铝和镍等有色金属材料进行高速加工,以评估工具的磨损,切削力和表面光洁度。

实验针对不同的切割速度进行,例如较低的150m/min的速度和较高的4500m/min的速度。

在较低的切削速度下观察到的刀具磨损率大于较高的切削速度。

这可能是由于以较高的速度减少了刀具与工件啮合的时间。

它还降低了工具和工件界面之间的化学亲和力。

具有高负前角的金刚石工具可用于以超精密精度精加工该材料。

二、金刚石作为切削工具的意义制备塑料模具的需求不断增加,而塑料模具是制造CD光学头的非球面透镜和照相机的智能透镜所必需的。

刀具的切削刃必须锋利且没有不规则形状,以加工高精度非球面。

基于工具的清晰度,单晶金刚石(SCD)和多晶金刚石(PCD)之间存在主要差异。

SCD工具的切削刃是均匀的且没有不规则性,而PCD工具的切削刃则显示出微观的不规则性,从而导致金刚石颗粒的去除。

与PCD工具相比,SCD工具的主要缺点是其磨损寿命短。

它还用于将铝基板加工成精细的镜面涂层,该涂层用于计算机存储系统的硬盘驱动器中。

金刚石刀具生产工艺

金刚石刀具生产工艺是指将金刚石作为刀具材料进行加工和制造的工艺流程。

金刚石是目前已知最硬的物质,具有非常优异的耐磨性,因此被广泛应用于刀具制造领域。

下面将介绍金刚石刀具生产的一般工艺流程,包括原材料准备、金刚石刀具粗加工、精加工、热处理和涂层等步骤。

首先,金刚石刀具的生产需要准备好金刚石颗粒和刀具基体材料。

金刚石颗粒可通过化学合成或天然矿石提取得到,而刀具基体材料则根据需要选择合适的金属材料,如高速钢、硬质合金等。

接下来是金刚石刀具的粗加工。

将金刚石颗粒与刀具基体进行混合后,通过高温高压的方式使金刚石颗粒牢固地固结在刀具基体上。

这一步骤通常使用烧结或镶嵌的方法进行。

然后是金刚石刀具的精加工。

通过磨削、切割、抛光等方法对已固结金刚石的刀具基体进行修整和加工,以达到所需的外形和尺寸精度。

这一步骤需要使用高精度的机床和磨具进行操作。

完成精加工后,金刚石刀具需要经过热处理来提高其硬度和耐磨性。

热处理可以通过淬火、回火等方法进行,以改善金刚石与刀具基体之间的结合强度,并使其具有更好的耐磨性能。

最后是涂层工艺。

涂层是在金刚石刀具的表面形成一层保护膜,用于提高其耐高温、耐磨和耐腐蚀等性能。

常用的涂层材料有金属氮化物、碳化物等。

涂层工艺通常采用物理气相沉积或化

学气相沉积等方法进行。

综上所述,金刚石刀具的生产工艺包括原材料准备、金刚石刀具粗加工、精加工、热处理和涂层等步骤。

通过这些工艺流程,可以制造出耐磨耐用的金刚石刀具,用于各种切削加工和磨削工艺中。

金刚石刀具在数控机床中的应用随着科技的不断进步和发展,数控机床在工业领域中扮演着重要的角色。

数控机床的出现大大提高了生产效率和加工质量,而金刚石刀具作为一种高性能的切削工具,在数控机床中的应用也越来越广泛。

本文将探讨金刚石刀具在数控机床中的应用,并分析其优势和挑战。

一. 金刚石刀具的基本特性金刚石刀具由金刚石颗粒和金属粉末经压制、烧结等工艺制成,具有极高的硬度、耐磨性和热稳定性。

这些特性使得金刚石刀具在切削加工中具备以下优势:1. 高硬度:金刚石刀具的硬度仅次于金刚石,可用于切削超硬材料如陶瓷和高硬度合金等。

2. 耐磨性:金刚石刀具具有出色的耐磨性,可在切削过程中保持较长的使用寿命。

3. 热稳定性:金刚石刀具具有良好的热稳定性,可承受高温切削环境下的工作,不易变形。

二. 金刚石刀具在数控机床中的应用领域1. 切削加工金刚石刀具广泛应用于数控机床的切削加工领域,包括车削、铣削、钻削、磨削等。

由于金刚石刀具的高硬度和耐磨性,可用于加工硬度较高的材料,如钛合金、高速钢等。

同时,金刚石刀具还能够提供更高的加工精度和表面质量。

2. 精密加工在数控机床的精密加工中,金刚石刀具的应用更能体现出其独特的优势。

例如,在汽车零部件的精密加工过程中,采用金刚石刀具可以实现更高的加工精度和更好的表面质量。

3. 工具磨损监测由于金刚石刀具的耐磨性较高,因此可以通过监测金刚石刀具的磨损情况,准确地评估刀具的使用寿命。

这对机床的保养和刀具的及时更换具有重要意义,可降低生产成本,并提高生产效率。

三. 金刚石刀具在数控机床中的挑战虽然金刚石刀具在数控机床中有广泛的应用前景,但面临着一些挑战和限制:1. 成本高昂:金刚石刀具的制造成本较高,所以其售价也相对较高,这给广泛应用带来了一定的限制。

2. 技术要求高:金刚石刀具的加工工艺复杂,需要高精度和高温高压的条件,所以其生产过程要求较高的技术水平。

3. 刀具表面质量难以保证:由于金刚石刀具的硬度很高,常规的抛光或修整技术难以完成对其表面的加工,从而可能会影响到加工表面质量。

金刚石精密切削的定义1. 引言说到金刚石,大家可能第一反应就是“哇,那个超闪的钻石!”但其实,金刚石不仅仅是用来装饰的,咱们还可以把它用在切削加工上。

没错,金刚石精密切削就是这门绝活儿,它可以把金刚石这种硬得跟铁一样的材料,变得细腻无比,真是牛得不行啊。

2. 金刚石的特性2.1 硬度无敌首先,金刚石的硬度可以说是世界上数一数二的,连钢铁都甘拜下风,简直是“坚不可摧”的代名词。

想象一下,用它来切削其他材料,那简直是如鱼得水,游刃有余,省力又省心。

2.2 耐磨性极强除了硬度,金刚石的耐磨性也是一流的。

就像老话说的“磨刀不误砍柴工”,用金刚石切削工具,不仅能保持锋利,还能大大延长使用寿命,真是“一举两得”的好选择。

3. 精密切削的定义3.1 何谓精密切削那么,什么是精密切削呢?简单来说,就是通过高精度的切削工具对材料进行精准加工。

这可不是简单的“咔嚓”一声,而是需要科学的技术和工艺来确保每个细节都到位,完美无瑕。

3.2 金刚石在精密切削中的应用金刚石在这方面可是个大明星!它不仅能处理金属,还能处理玻璃、陶瓷等硬材料,简直是“全能型选手”。

想想看,车床上转动的金刚石刀具,切割出完美的形状,那种感觉,简直让人拍手叫好,心中默默赞叹。

4. 优势与应用4.1 效率提升用金刚石进行精密切削,可以大幅提升加工效率。

因为它的切削速度快,切削温度低,不容易变形,真是“马到成功”的好帮手。

这样一来,企业不仅能节省时间,还能降低成本,真是一箭双雕。

4.2 广泛应用这项技术的应用可谓是遍地开花,无论是汽车、航空,还是电子产品,都能看到它的身影。

比如说,在手机屏幕的加工中,金刚石切削让屏幕边缘光滑得像丝绸一样,手感超赞。

5. 未来发展5.1 技术创新随着科技的发展,金刚石精密切削的技术也在不断创新。

新材料、新工艺层出不穷,让切削的精度和效率都在不断提高,未来可期啊!。

5.2 市场前景相信随着对高品质产品的需求增加,金刚石精密切削的市场前景会越来越广阔。

金刚石刀具超精密车削技术研究作者:杨震来源:《科学与财富》2018年第27期摘要:通过对超精密车床、超精密加工材料特性、超精密加工刀具、超精密切削用量、加工冷却液及超精密检测技术等进行分析研究,总结出超精密车削技术研究的工程化加工技术,提高现有的加工水平,扩展了金刚石刀具加工的空白领域,为公司的研制产品和批产提供技术保障和技术储备。

关键词:铜铝合金;超精密加工;金刚石刀具;切削用量1引言为了适应国内外发展形势,目前,我公司产品正由精密型向超精密型转化,产品零件的精度、加工难度、复杂性等都在向更高层次发展。

公司研制产品中,铜铝合金零件的精度要求越来越高,现有的加工水平已经不能满足公司的需求。

因此,对超精密车削技术进行研究,充分应用高精密车床设备的各项功能,试验摸索合理的切削参数、刀具材料及冷却液,有效提高刀具的加工效率和使用寿命,实现超精密零件车削加工尤为重要。

2超精密车床的应用研究超精密车床是实现超精密加工的首要条件,根据公司研制产品的需求,新购置的超精密车床HLV,主轴的径、轴向跳动量为0.0004mm、加工零件的圆度为0.5um、圆柱度为5um/100mm、表面粗糙度为Ra0.2um。

为了更好发挥该车床各项功能,在加工试验中,依据加工检测零件的实际尺寸,对机床主轴进行微调,将机床的各参数调整到最佳状态。

依据车床最小进刀刻度尺及光栅供数显用的最小尺寸精度0.008mm,做了两个表架,并安装精度为0.001mm的表以便控制切削深度,提高零件加工尺寸精度和稳定性。

同时,摸索机床的各项参数,依据加工材料的特性,选择最佳的机床转速,尽量减少机床内部所有振动,提高机床工作时的平衡性。

3零件材料的理论分析超精密加工的材料在化学成分、物理机械性能和加工工艺上都有严格的要求,材料应选择质地均匀,不能有杂质,性能要一致、稳定,无外部和内部缺陷,如杂质、砂眼。

铝合金具有密度小、塑性高、热导率高等优点,切削加工性能良好,是达到超精密加工优选材料。

pcd数控刀具切削参数摘要:PCD(聚晶金刚石)数控刀具切削参数一、PCD 数控刀具简介1.PCD 的定义与特性2.PCD 刀具的应用领域二、PCD 刀具切削参数的重要性1.切削参数对刀具性能的影响2.切削参数与加工效果的关系三、PCD 刀具切削参数的选择1.切削速度2.进给速度3.切削深度4.刀具补偿四、PCD 刀具切削参数的调整与优化1.切削参数的实验与调整2.切削参数的优化方法与技巧五、PCD 刀具切削参数的应用实例1.汽车制造行业2.航空航天领域3.模具制造业六、总结1.PCD 刀具切削参数的发展趋势2.对我国制造业的意义与启示正文:PCD(聚晶金刚石)数控刀具切削参数PCD(聚晶金刚石)是一种具有高硬度、高热导率和高抗磨损性能的材料。

由于这些特性,PCD 刀具在数控加工领域得到了广泛应用。

本文将介绍PCD 数控刀具的切削参数及其在制造业中的应用。

一、PCD 数控刀具简介PCD 是由金刚石微粉和金属结合剂经过高温高压制成的一种复合材料。

它具有极高的硬度和热导率,以及良好的抗磨损性能。

因此,PCD 刀具在难加工材料、高硬材料和高温材料加工方面具有显著优势。

PCD 刀具广泛应用于汽车制造、航空航天、模具制造等行业。

二、PCD 刀具切削参数的重要性切削参数是影响PCD 刀具性能和加工效果的重要因素。

合适的切削参数可以提高刀具的耐用度、加工效率和加工质量。

切削参数与刀具性能和加工效果之间的关系主要表现在以下几个方面:1.切削速度:影响刀具的磨损、加工热量和加工表面的质量。

2.进给速度:影响刀具的磨损、加工热量和加工表面的质量。

3.切削深度:影响刀具的磨损和加工效率。

4.刀具补偿:影响刀具的加工精度和加工质量。

三、PCD 刀具切削参数的选择选择合适的切削参数是提高PCD 刀具加工效果的关键。

以下是一些建议:1.切削速度:根据加工材料和刀具材质选择合适的切削速度,以降低刀具磨损和加工热量。

2.进给速度:根据加工材料和刀具材质选择合适的进给速度,以降低刀具磨损和加工热量。

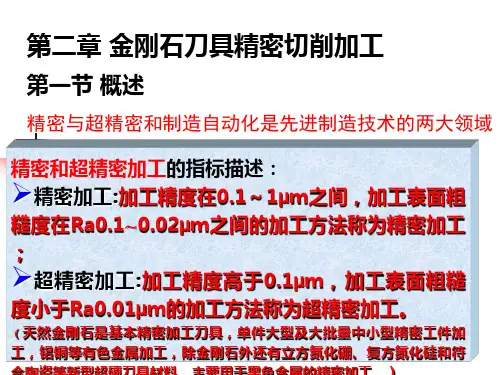

超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削。

超精密切削的⼯作机理:普通的切削的切削深度⼀般远⼤于材料晶粒的尺⼨,切削加⼯以数⼗计的晶粒团为加⼯单位,在切削⼒的作⽤下从基体上去除⾦属。

⽽超精密加⼯的切削层很薄或尺⼨很⼩,切削深度和进给量必然很⼩,特别是亚微⽶和纳⽶级的超精密切削,切削深度通常⼩于材料晶粒直径,使的切削只能在晶粒内部进⾏。

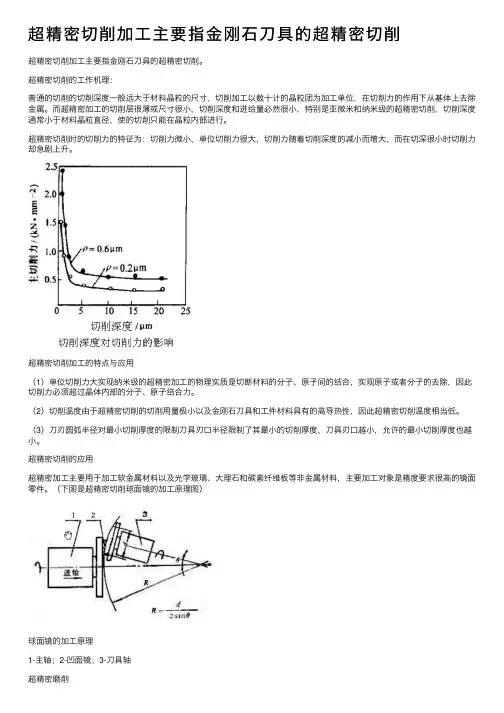

超精密切削时的切削⼒的特征为:切削⼒微⼩,单位切削⼒很⼤,切削⼒随着切削深度的减⼩⽽增⼤,⽽在切深很⼩时切削⼒却急剧上升。

超精密切削加⼯的特点与应⽤(1)单位切削⼒⼤实现纳⽶级的超精密加⼯的物理实质是切断材料的分⼦、原⼦间的结合,实现原⼦或者分⼦的去除,因此切削⼒必须超过晶体内部的分⼦、原⼦结合⼒。

(2)切削温度由于超精密切削的切削⽤量极⼩以及⾦刚⽯⼑具和⼯件材料具有的⾼导热性,因此超精密切削温度相当低。

(3)⼑刃圆弧半径对最⼩切削厚度的限制⼑具刃⼝半径限制了其最⼩的切削厚度,⼑具刃⼝越⼩,允许的最⼩切削厚度也越⼩。

超精密切削的应⽤超精密加⼯主要⽤于加⼯软⾦属材料以及光学玻璃、⼤理⽯和碳素纤维板等⾮⾦属材料,主要加⼯对象是精度要求很⾼的镜⾯零件。

(下图是超精密切削球⾯镜的加⼯原理图)球⾯镜的加⼯原理1-主轴;2-凹⾯镜;3-⼑具轴超精密磨削超精密磨削是当代能达到最低磨削表⾯粗糙度值和最⾼加⼯精度的磨削⽅法。

超精密磨削去除量最薄,采⽤较⼩修整导程和吃⼑量来修整砂轮,是靠超微细磨粒等⾼微刃磨削作⽤,并采⽤较⼩的磨削⽤量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的⼯作环境。

超精密磨削的光磨微细摩擦作⽤带有⼀定的研抛作⽤性质。

1.超精密砂轮磨削的磨削超精密砂轮磨削机理:( 1 ) 超微量切除超精密磨削是⼀种极薄切削,切屑厚度极⼩,磨削深度可能⼩于晶粒的⼤⼩,磨削就在晶粒内进⾏,因此磨削⼒⼀定要超过晶体内部⾮常⼤的原⼦、分⼦结合⼒,从⽽磨粒上所承受的切应⼒就急速地增加并变得⾮常⼤,可能接近被磨削材料的剪切强度的极限。

金刚石刀具标准金刚石刀具的标准主要包括对其物理性能、制造工艺、几何参数、使用性能等方面的详细规定。

以下是一些关于金刚石刀具标准的信息:1.物理性能标准:硬度:金刚石刀具的硬度极高,约为HV10000(维氏硬度)。

导热性:PCD(聚晶金刚石)刀具的导热系数非常高,约700W/mK,有利于散热和延长刀具使用寿命。

热膨胀系数:PCD的热膨胀系数远低于硬质合金,使得在高温加工条件下仍能保持良好的尺寸稳定性,有助于提高加工精度。

2.制造工艺标准:金刚石颗粒大小:根据用途和精度要求,金刚石刀具的金刚石颗粒度可分为粗粒度、中粒度和细粒度三个级别,分别对应不同的加工应用和切削性能。

结合剂成分与含量:金刚石刀具性能受到金刚石晶粒与结合剂(如钴)含量的影响,标准会规定合适的配方比例以保证刀具的强度和耐磨性。

3.几何参数标准:刀具的前角、后角、主偏角、副偏角、刃倾角等几何参数都有严格的公差范围,以满足不同材料和加工方式的需求。

4.使用性能标准:刀具寿命:金刚石刀具因其优异的耐磨性和耐热性,其寿命普遍远高于硬质合金刀具,具体标准可能涉及到连续切削长度或切削次数等指标。

加工精度:根据国家或行业标准,金刚石刀具在使用过程中应能达到规定的加工精度和表面粗糙度要求。

5.国内标准:国内对于金刚石刀具的质量和生产有专门的国家标准,例如提到的“燕矶标准”是中国国家金刚石刀具生产标准的一部分,由国家和地方技术监督部门联合制定,以确保产品质量和一致性。

要了解具体的金刚石刀具标准,可以查阅相关国家标准,如GB/T系列标准,以及行业标准等官方发布的详细文档。

此外,国际上也有一些ISO标准对金刚石刀具的生产和检测进行了规定。

熊建武周进陈湘舜(湖南铁道职业技术学院机电工程系,湖南株洲 412001)摘要:金刚石是切削有色金属的优选刀具材料。

本文阐述了金刚石刀具材料的特性,切削加工铝合金时PCD刀具材料粒度和复合片厚度、几何角度、切削用量的选择。

关键词:金刚石;刀具材料;粒度;切削用量;选择The Choice of the Material and the Cutting Parameter when Aluminum Alloy Cutted by Diamond Cutting-toolsXIONG Jian-wu,ZHOU Jin,CHEN Xiang-shun (Department of Machine and Electricity Enginerring,Hunan Railway Professional-Technology College,Zhuzhou 412001 China) Abstract:Diamond is the best material of cutting-tools to cut nonferrous metals.This paper discussed the specific property of diamond cutting-tools,the choice of the size and thickness of PCDcutting-tools,the choice of degree of cutting-tools and cutting parameter,when the aluminum alloy cutted by diamond cutting-tools.Key words:diamond;material of cutting-tools;size;cutting parameter;choice1 金刚石刀具材料的特性适合于切削加工铝合金金刚石的热稳定性比较差,切削温度达到8000C时,其硬度就会大大降低。

金刚石刀具材料的种类、性能和特点及刀具应用金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。

金刚石刀具具有高硬度、高耐磨性和高导热性能,在有色金属和非金属材料加工中得到广泛的应用。

尤其在铝和硅铝合金高速切削加工中,金刚石刀具是难以替代的主要切削刀具品种。

可实现高效率、高稳定性、长寿命加工的金刚石刀具是现代数控加工中不可缺少的重要工具。

⑴金刚石刀具的种类①天然金刚石刀具:天然金刚石作为切削刀具已有上百年的历史了,天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削,可以加工出极高的工件精度和极低的表面粗糙度,是公认的、理想的和不能代替的超精密加工刀具。

②PCD金刚石刀具:天然金刚石价格昂贵,金刚石广泛应用于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用高温高压合成技术制备的聚晶金刚石(Polycrystauine diamond,简称PCD刀片研制成功以后,在很多场合下天然金刚石刀具已经被人造聚晶金刚石所代替。

PCD原料来源丰富,其价格只有天然金刚石的几十分之一至十几分之一。

PCD刀具无法磨出极其锋利的刃口,加工的工件表面质量也不如天然金刚石,现在工业中还不能方便地制造带有断屑槽的PCD刀片。

因此,PCD只能用于有色金属和非金属的精切,很难达到超精密镜面切削。

③CVD金刚石刀具:自从20世纪70年代末至80年代初,CVD金刚石技术在日本出现。

CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。

CVD金刚石的性能与天然金刚石相比十分接近,兼有天然单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又克服了它们的不足。

⑵金刚石刀具的性能特点:①极高的硬度和耐磨性:天然金刚石是自然界已经发现的最硬的物质。

金刚石具有极高的耐磨性,加工高硬度材料时,金刚石刀具的寿命为硬质合金刀具的lO~100倍,甚至高达几百倍。

以金刚石作为刀具用于精密车削是一种重要的机械加工方法。

它最适用于铜、铝及其合金等有色金属的高精度,低粗糙度车削加工。

也可用于金、银等稀有贵重金属的车削加工。

其加工精度可以控制在1微米左右,表面粗糙度可以达到0.025微米。

这种刀具的几何参数,是根据需要专门刃磨加工形成的,精度很高,在使用中需要注意多个方面。

1、金刚石刀具应在精密车床上使用,也可在一般精度比较好振动很小的普通车床上使用,但必须选用振动小而平稳的转速。

2、刀具安装时,刀尖必须与钢件旋转中心等高,修光刃与走到方向平行,并用5倍放大镜仔细检查和试切,待调整好后才能进行切削。

3、金刚石车刀是精密切削工具,不允许有较大的磨损。

刀具刃口圆弧半径增大,影响切削后的工件表面质量,所以在切削过程中注意观察。

刀刃锋利时,切屑完整而表型小,工件表面光整。

刀刃磨钝后,切屑变形大并有挤压撕裂现象,工件上在刀具切出处有明显的毛刺。

4、工件旋转后,刀尖才能接触工件的表面;刀尖未离开工件前,绝对不能先停车,以免损坏刀尖。

为了有效地控制切削深度,可在中拖板放置一个千分表。

5、切削速度一般为(80—150)m/min,如机床在满足精密切削的要求,还可以选用更高的切削速度。

切削深度为(0.01—0.2)mm,在工件表面粗糙度要求小于Ra0.05微米时,ap<0.01mm。

进给量一般为(0.02—0.04)mm/r。

切削过程中,对工件和刀具进行充分冷却,以清除切屑。

6、一般情况在粗车工序中机床功率及刚性和铁屑形成的能力经常是制约因素的,如果选择最好的切削参数,会在很大程度上提高最大金属去除率的。

要求进给与低切削速度的结合,像机床的有效功率也是我们要考虑的,有时候机床的功率太低时,会导致金刚石车刀的使用不顺,需要我们在选择进给和速度的时候,要在一定程度上减少切削速度以得到合适的功率。