01 CRH高速动车组轮对探伤体系

- 格式:ppt

- 大小:12.25 MB

- 文档页数:39

动车组空心车轴超声波探伤规程1 适用范围本规程适用于与谐系列(以下简称CRH系列)动车组空心车轴检修时以中心孔内壁为探测面的超声波探伤检查。

2 术语2、1 探伤螺距空心车轴超声波探伤时探头在螺旋扫查过程中同一角度相邻两次扫查轨迹之间的轴向距离。

2、2 探伤系统信噪比基准缺陷超声信号幅度与超声波探伤设备显示的最大背景噪声幅度之比。

2、3 对比试样轴带有已知缺陷用于校验空心车轴探伤设备灵敏度与验证扫查区域系统可靠性的测试用空心车轴。

2、4 落轮探伤落轮探伤就是指轮对(轮轴)从转向架卸下后,对空心车轴进行的超声波探伤检查。

2、5 在线探伤在线探伤就是指对处于装车状态的空心车轴进行的超声波探伤检查。

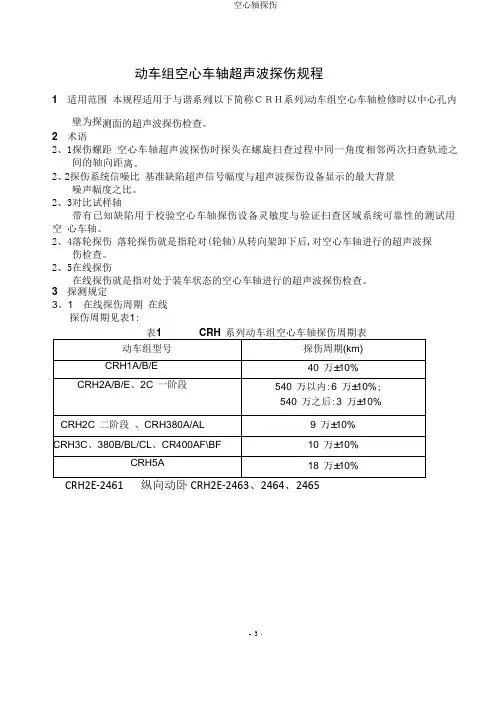

3 探测规定3、1 在线探伤周期在线探伤周期见表1:- 3 -3、2 空心车轴超声波探伤对C RH2A/B/E、CRH2C 一阶段动车组空心车轴超声波检测时,须采用横波斜探头对横向表面缺陷进行探测;其她车型须采用横波斜探头对横向表面缺陷进行探测, 采用双晶片聚焦纵波探头或直探头对车轴内部缺陷进行探测。

3、3 动车组颠覆或脱轨时,须对全列轮对的空心车轴按3、2 条规定进行超声波探伤检查。

4 质量保证4、1 动车组空心车轴超声波探伤的质量保证期: 在正常运用的情况下,动车组空心车轴超声波探伤检查的质量保证期为表1中规定的运行里程上限(本次探伤作业完成后,上一次质量保证期终止计算)。

4、2 在超声波探伤质量保证期内,发生因漏探导致的事故时,由动车组空心车轴探伤单位负责。

4、3 超出超声波探伤质量保证期,发生因表面缺陷或内部缺陷导致的事故时,由动车组配属管理单位负责。

4、4 因内部缺陷导致的事故,同时由动车组制造单位负责。

5 人员要求5、1 探伤人员5、1、1 从事动车组空心车轴超声波探伤的人员须具有中专或以上学历;视力(包括矫正视力)达到5、0 及以上,非色盲。

5、1、2 动车组空心车轴超声波探伤人员须取得铁道部门无损检测人员鉴定考核委员会颁发的Ⅱ级或Ⅱ级以上级别的超声波探伤技术资格证书,并经过空心车轴超声波探伤岗位操作培训, 考试合格后方能上岗作业。

动车组检修体系 Hessen was revised in January 2021中国高速列车(CRH)维修体系1.修制设计基本框架本次引进的三种动车组,其检修体制设计原则基本一致,即:实行定期的计划性预防修;修制框架基本相同,分为预防性检修和事后检修或更正性检修,具体框架如下图示。

2.修程设计基本流程修程设计是不断积累、不断总结、不断提高的过程,通过选择高持久性的系统和部件,统筹考虑制造与使用的各个环节,设计建立经济合理的检修制度,保证动车组运用的安全性和可靠性,同时,最大限度地提高动车组的使用效率。

国外将修程设计视为一项十分重要的前提性的基础工作,形成了一套比较完整的设计流程,一般框架如下图示。

3.修程安排基本情况⑴四方股份生产的动车组①检修周期检修周期设计分两个系列,一类是以走行公里单位,另一类是以时间为单位。

两个系列中以先到检修周期的优先安排检修,一般在运行图中使用率高的按走行以主要系统和部件的检修范围划分,在对应的检修周期下,其检修状态表现系统、空调装置和车钩装置要进行全分解或部分分解检修。

③检修时间和检修材料费用其检修周期的设计是以走行公里为主,以时间为辅。

除每日运行结束后的例行检查外,检修周期的分为四个等级,基本级是“基本性”检修,检修周期为6万公里,第二级是一级大型维修,检修周期是120万公里,第三级是二级大修维修,检修周期是240万公里,第四级是三级大型维修,检修周期是480万公里。

基本性检一级大型二级大型修三级大型维修240万公里480万公里②检修范围以主要系统和部件的检修范围划分,在对应的检修周期下,其检修状态表现制动系统、空调装置和车钩装置要进行全分解或部分分解检修。

⑶BSP公司生产的动车组①检修周期其检修周期的设计是以时间为主,以走行公里为辅,且时间间隔划分比较细致,经过综合分析调整,检修周期大致可以分为五个等级。

②检修范围以主要系统和部件的检修范围划分,在对应的检修周期下,其检修状态表现统、空调装置和车钩装置要进行全分解或部分分解检修。

浅议动车组空心车轴探伤发表时间:2019-11-29T14:21:14.407Z 来源:《工程管理前沿》2019年21期作者:白冰[导读] 空心车轴是动车组转向架轮对中的一个非常重要的部分,对动车组的安全运行、转向架簧下的质量有非常重大的影响摘要:空心车轴是动车组转向架轮对中的一个非常重要的部分,对动车组的安全运行、转向架簧下的质量有非常重大的影响,在车辆平稳运行、降低车轮和轨道之间摩擦力等方面起到很大的作用。

因此采用超声设备对空心车轴进行探伤检测非常有必要。

笔者结合实际工作经验探讨空心车轴探伤过程中存在的问题与对策,为完成探伤作业,保证后车轴及转向架的质量提供准确依据。

关键词:动车组;空心车轴;探伤空心车轴是动车组转向架轮对中的一个非常重要的部分,对动车组的安全运行影响非常大,同时也将对转向架簧下的质量产生很大的影响,在车辆平稳运行、降低车轮和轨道之间摩擦力等方面起到很大的作用。

因此采用超声设备对空心车轴进行探伤检测非常有必要。

对其进行探伤检测需要将动车组的两侧轴端压盖等部分进行拆卸,通常需要人工完成,工序比较复杂。

笔者结合实际工作经验探讨空心车轴探伤过程中存在的问题与对策,为完成探伤作业,保证后车轴及转向架的质量提供准确依据。

1 工作原理为了保证动车运行安全,动车组空心车轴探伤检测通常在动车组运行40万公里阶段进行。

目前空心车轴探伤检测采用较为普遍的设备是XHAP-M03超声波探伤仪。

一般的探伤检测步骤分为:技术准备→动车组准备→拆卸轴端零部件→清洁空心轴孔→选择适配器安装→探伤作业→将适配器拆除→安装轴端零部件→探伤作业结束。

技术准备主要是指对系统和设备进行全面检查;动车组准备主要是指制定作业计划单,明确需要探伤的具体车辆和车轮位置;拆卸轴端零部件包括轴端压盖、轴端盖及测速齿轮等零件;安装轴端零部件是指将上述零件重新安装。

2 空心车轴探伤过程中的主要问题与对策2.1 探伤工具拆卸轴端零部件包括的内容较多,需要使用的工具各有差别,因此空心轴探伤作业需要多样化工具。

TG/CL248-2013和谐系列动车组空心车轴超声波探伤规程为统一动车组空心车轴超声波探伤方法,规范探伤作业,确保探伤质量,特制定本规程。

1 适用范围本规程适用于和谐系列(以下简称CRH系列)动车组空心车轴检修时以中心孔内壁为探测面的超声波探伤检查。

2 术语2.1探伤螺距空心车轴超声波探伤时探头在螺旋扫查过程中同一角度相邻两次扫查轨迹之间的轴向距离。

2.2探伤系统信噪比基准缺陷超声信号幅度与超声波探伤设备显示的最大背景噪声幅度之比。

2.3对比试样轴带有已知缺陷用于校验空心车轴探伤设备灵敏度和验证扫查区域系统可靠性的测试用空心车轴。

2.4落轮探伤落轮探伤是指轮对(轮轴)从转向架卸下后,对空心车轴进行的超声波探伤检查。

2.5在线探伤在线探伤是指对处于装车状态的空心车轴进行的超声波探伤检查。

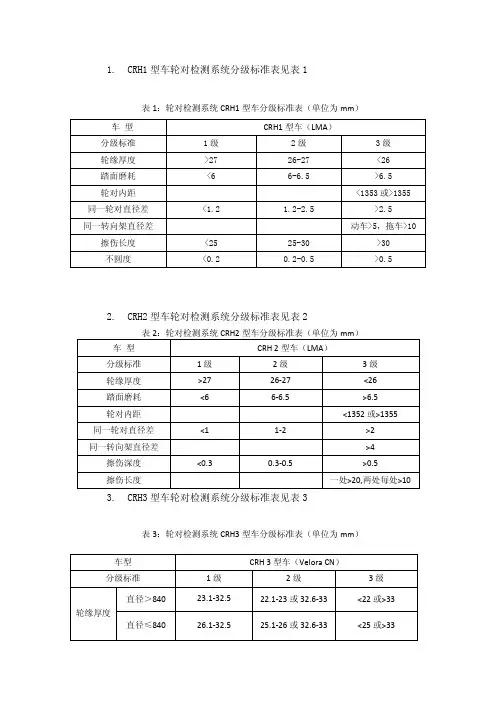

3 探测规定3.1 在线探伤周期在线探伤周期见表1:3.2 空心车轴超声波探伤对CRH2A/B/E、CRH2C一阶段动车组空心车轴超声波检测时,须采用横波斜探头对横向表面缺陷进行探测;其他车型须采用横波斜探头对横向表面缺陷进行探测,采用双晶片聚焦纵波探头或直探头对车轴内部缺陷进行探测。

3.3 动车组颠覆或脱轨时,须对全列轮对的空心车轴按3.2条规定进行超声波探伤检查。

4 质量保证4.1 动车组空心车轴超声波探伤的质量保证期:在正常运用的情况下,动车组空心车轴超声波探伤检查的质量保证期为表1中规定的运行里程上限(本次探伤作业完成后,上一次质量保证期终止计算)。

4.2 在超声波探伤质量保证期内,发生因漏探导致的事故时,由动车组空心车轴探伤单位负责。

4.3 超出超声波探伤质量保证期,发生因表面缺陷或内部缺陷导致的事故时,由动车组配属管理单位负责。

4.4 因内部缺陷导致的事故,同时由动车组制造单位负责。

5 人员要求5.1 探伤人员5.1.1从事动车组空心车轴超声波探伤的人员须具有中专或以上学历;视力(包括矫正视力)达到5.0及以上,非色盲。

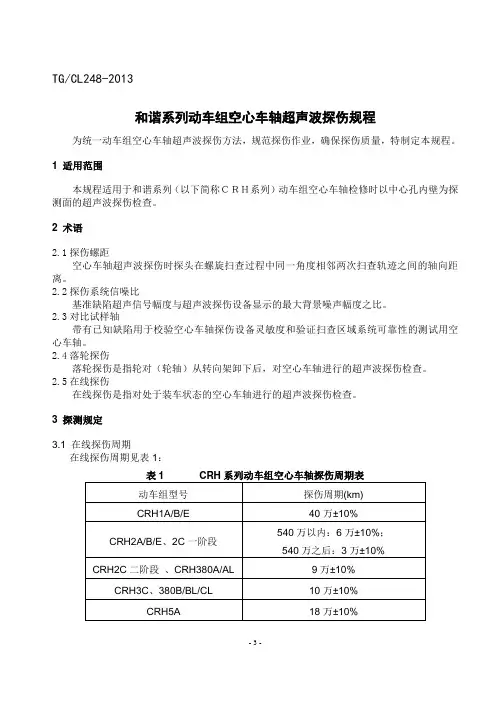

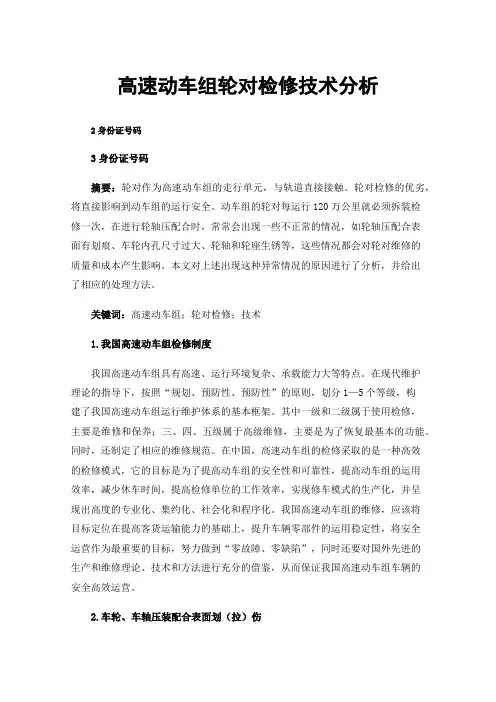

高速动车组轮对检修技术分析2身份证号码3身份证号码摘要:轮对作为高速动车组的走行单元,与轨道直接接触。

轮对检修的优劣,将直接影响到动车组的运行安全。

动车组的轮对每运行120万公里就必须拆装检修一次,在进行轮轴压配合时,常常会出现一些不正常的情况,如轮轴压配合表面有划痕、车轮内孔尺寸过大、轮轴和轮座生锈等,这些情况都会对轮对维修的质量和成本产生影响。

本文对上述出现这种异常情况的原因进行了分析,并给出了相应的处理方法。

关键词:高速动车组;轮对检修;技术1.我国高速动车组检修制度我国高速动车组具有高速、运行环境复杂、承载能力大等特点。

在现代维护理论的指导下,按照“规划、预防性、预防性”的原则,划分1—5个等级,构建了我国高速动车组运行维护体系的基本框架。

其中一级和二级属于使用检修,主要是维修和保养;三、四、五级属于高级维修,主要是为了恢复最基本的功能。

同时,还制定了相应的维修规范。

在中国,高速动车组的检修采取的是一种高效的检修模式,它的目标是为了提高动车组的安全性和可靠性,提高动车组的运用效率,减少休车时间,提高检修单位的工作效率,实现修车模式的生产化,并呈现出高度的专业化、集约化、社会化和程序化。

我国高速动车组的维修,应该将目标定位在提高客货运输能力的基础上,提升车辆零部件的运用稳定性,将安全运营作为最重要的目标,努力做到“零故障、零缺陷”,同时还要对国外先进的生产和维修理论、技术和方法进行充分的借鉴,从而保证我国高速动车组车辆的安全高效运营。

2.车轮、车轴压装配合表面划(拉)伤高速列车轴间干涉过大(超过0.20mm),需采用注油的冷冲方式实现退卸。

在注油退卸的过程中,如果发现车轴轮座和车轮孔表面出现了划(拉)伤,那么就一定要根据有关的维修标准,对划(拉)伤的程度进行检查。

一旦找到划(拉)伤,如果深度超出了维修限度,那么它就必须被按照报废处置。

2.1原因简析车轴轮座和车轮孔划(拉伤)产生的原因有二:一是在压装时产生的划伤。

上海铁路局上海动车客车段发布

前言

本标准由上海动车客车段技术装备科制订

本标准由上海动车客车段总工批准

本标准于20010年6月制定

本标准由上海动车客车段技术装备科张宏起草

岗位作业劳动安全注意事项

1、作业人员在维修作业期间应遵守适用的作业指导书及各种安全规定;必须始终穿着带有橡胶鞋底的绝缘鞋,并穿戴所从事工作要求的防护服和其它与人身安全相关的设施等。

2、在进行动车组检修作业前,必须按规定插设安全防护号志;作业完了必须确认本组作业人员全部离开作业车辆后方准撤除防护。

插撤防护号志要正确传递信号,不得隔位或用对讲机进行传递。

严禁无防护号志检修作业。

3、检修库、临修库配备接触网“有电”、“无电”等安全警示用语,工作人员必须遵照安全警示用语的提示,按作业流程的规定进行作业。

4、应注意尖锐角边可能造成绊倒、挤伤事故以及皮肤割伤。

5、各种电动机械、设备、工具,未安装触电保护器不准使用。

6、电器设备、电线路的安装或变更,必须由专业人员操作,严禁私拉乱接。

7、用于探伤设备的油,以及润滑剂等化学物品,都可能具有腐蚀性

或引起皮肤或肺部刺激,保护好各部皮肤和眼睛。

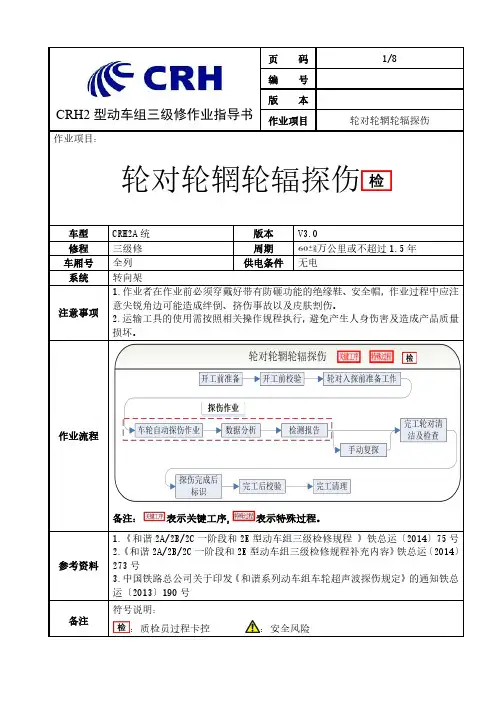

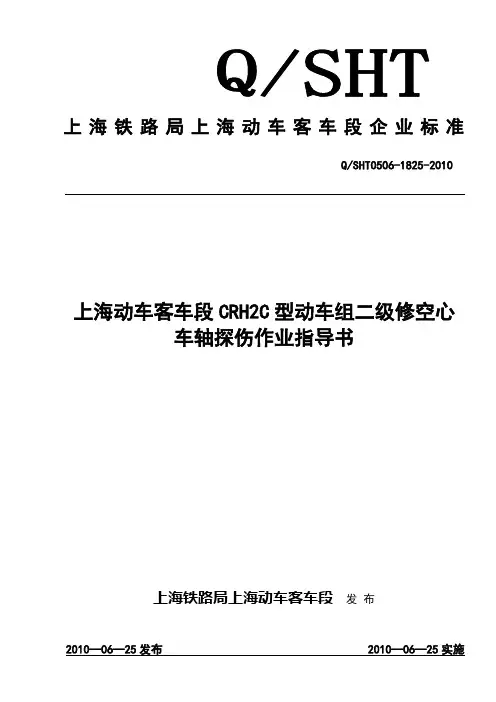

CRH2C型动车组二级修

(此三维视图为普通轴端)

(a)普通轴端

(c)AG43轴端

图1 动车轮对、AG43轮对及AG37轮对的探伤

附录A 轴箱前盖组装前涂装铬酸锌位置要求。

铁道部关于铁路机车零、部件⽆损探伤规则⽂号:铁机[1987]628号颁布⽇期:1987-07-11执⾏⽇期:1987-07-11时效性:现⾏有效效⼒级别:部门规章⽬录第⼀章总则第⼆章⽆损探伤⼈员的技术资格第三章配备⽆损探伤仪器的技术标准第四章机车主要零、部件应⽤⽆损探伤的技术标准第五章机车零、部件⽆损探伤原始记载及技术分析第⼀章总则第1条为防⽌机车因零、部件裂损造成事故,确保⾏车安全,减少经济损失,机务段对机车主要零、部件均应实⾏⽆损探伤。

为此特制定机车零、部件⽆损探伤(超声波、磁粉)⼯作规则。

第2条⽆损探伤⼯作是段修过程中的重要⽣产⼯序按统⼀领导,分级管理的原则,铁路局根据实际情况,应制定:⼀、设置⽆损探伤技术⼈员、⼯⼈定员标准,并保证配齐,正常开展⼯作;机务段应指定⼀名技术⼈员直接负责⽆损探伤的技术指导和管理⼯作;⼆、⽆损探伤仪器、装备、机具配置数量(包括替修数量)的标准,并保持经常处于良好状态,以保证⽣产需要;三、⽆损探伤⼯作⼈员的岗位责任制及相应的考核办法;四、⽆损探伤范围、技术作业过程、⼯艺等标准并组织实施。

第⼆章⽆损探伤⼈员的技术资格第3条⽆损探伤是专业性强、责任重的技术⼯种,属于第⼀线检修⼈员,应选配⽂化程度⾼,有⼀定理论及经过专门培训的⼈员担任,须取得铁道部⽆损探伤⼈员技术资格鉴定委员会颁发的资格证书才能独⽴⼯作。

第4条⽆损探伤⼯作⼈员技术资格的规定:⼀、局、段的⽆损探伤技术⼈员:(⼀)熟悉⽆损探伤理论及机车构造、作⽤原理;对机车零、部件探伤⼯作有⼀定实践经验,并能按零、部件探伤的具体要求,选择探伤⽅法,编制有关探伤⼯艺。

(⼆)熟悉仪器标准,并能按检测规范调整仪器鉴定设备质量状态。

(三)熟知有关⽆损探伤的各项规章、制度、标准和有关安全防护等规定,并能熟练的掌握⽆损探伤技术管理⼯作及有关报表、资料的填写积累分析⼯作。

⼆、探伤⼯:(⼀)知晓⽆损探伤理论,熟知机车零、部件易产⽣裂纹的部位,并能熟练地按规章、规定、标准及有关⼯艺进⾏探伤⼯作。

动车组轮对多边形危害及预防措施分析随着铁路交通的不断发展,动车组(以下简称“CRH”)已逐渐成为长途出行的主要选择。

然而,作为重要的运输部件,轮对的问题一直是CRH的运行安全隐患之一。

本文将分析轮对多边形问题的危害及预防措施。

一、轮对多边形的定义及形成原因轮对多边形是指轮对外圆形断面不规则,呈多边形的一种状态。

造成轮对多边形的原因较为复杂,主要包括:1.轮轴弯曲:若驱动轮轴弯曲,即轮轴两端轮轮较轻,则会使得轮辐支撑位置发生偏移,从而导致轮辐在轮胎上的受力分布不均衡,而出现轮对多边形。

2.轮径误差:若两个相邻轴对的轮对轮径差过大,则会出现轮对多边形。

3.轮偏:若轮胎安装位置偏移,则会导致轮对多边形。

二、轮对多边形的危害轮对多边形问题的危害不容忽视。

主要表现为:1.舒适性下降:车辆运行时,轮对多边形会导致车轮的跳动感加剧,使车上乘客感到明显的颠簸,舒适性下降。

2.轮轴受力:轮对多边形的存在将引入旁向力,使轮轴受到不稳定的倾斜力,进而加剧轮轴的磨损和疲劳破坏。

3.列车振动加剧:轮对多边形会使得列车振动加剧,从而影响列车的运行稳定性和安全性。

4.轮胎磨损:轮对多边形将导致轮胎受到不均衡的应力分布,加速轮胎的磨损。

5.列车运行成本增加:轮对多边形使列车的运行阻力增加,从而增加列车的牵引功率和能耗,进而增加列车的运行成本。

为了防止轮对多边形的产生,需要采取以下措施:1.轮轴维修:对于已经弯曲的轮轴需要进行维修,使其恢复正常状态。

2.轮径校正:控制轮对的轮径误差,确保其轮径在规定范围内。

3.轮胎装配:合理安装轮胎,避免轮胎偏差,确保轮胎的均匀受力。

4.轮对检测:定期对轮对进行检测,及时发现轮对多边形问题,进行维修或更换。

5.机车动态平衡:通过进行机车动态平衡,使轮对在高速运行时不会产生干扰。

6.轮对优化设计:在轮对设计阶段,应选用合适材料,加大轮辐粗度,降低轮胎温升等,从而减小轮对多边形的出现。

综上所述,轮对多边形问题对于CRH的安全性和舒适性都有较大的影响,需要采取有效措施进行预防和处理。

CRH 1型动车组空心车轴探伤作业辅助工艺探讨

顾小山

【期刊名称】《铁道车辆》

【年(卷),期】2014(000)006

【摘要】介绍了CRH1型动车组空心轴探伤作业过程中发现的轴端螺栓断裂、轮对轴承甩脂、轴端锈蚀等问题,重点分析了问题产生的工艺原因,并提出了解决方案。

【总页数】2页(P37-38)

【作者】顾小山

【作者单位】上海铁路局上海动车段,上海 200071

【正文语种】中文

【中图分类】U279.3+34

【相关文献】

1.CRH3型动车组与CRH1型动车组转向架三级修兼容问题的探讨(待续) [J], 李冠辉;马青山

2.CRH3型动车组与CRH1型动车组转向架三级修兼容问题的探讨(续完) [J], 李冠辉;马青山

3.CRH1型动车组辅助电源系统性能检测设备 [J], 谢玉成;项颖;孟艳红

4.CRH动车组空心车轴超声波探伤技术的国产化运用 [J], 谭鹰;洪定生

5.CRH2动车组空心车轴探伤及车轴材料热处理工艺 [J], 李志平;王玉辉

因版权原因,仅展示原文概要,查看原文内容请购买。