车身材料选择指南

- 格式:xls

- 大小:5.48 MB

- 文档页数:13

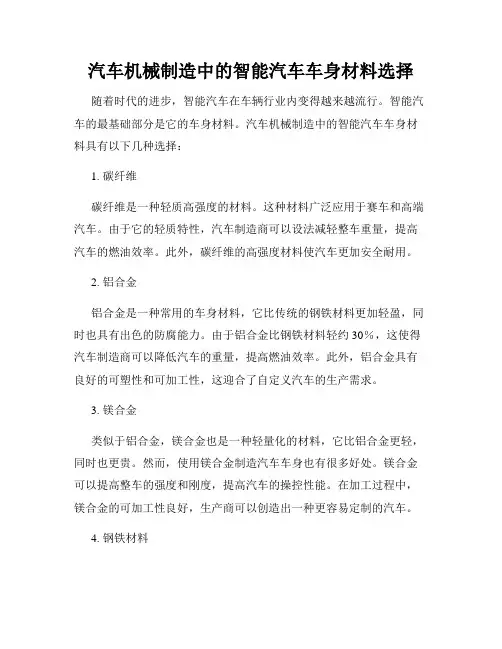

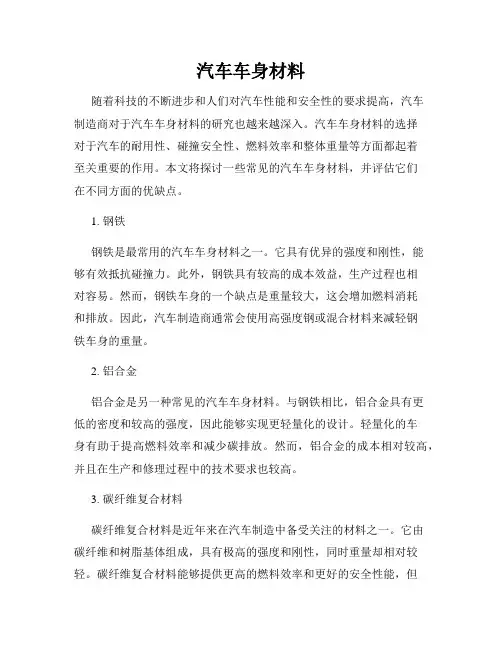

二. 材料相关参数下图2-1为材料拉伸曲线图 2-1 材料拉伸曲线1. 屈服强度σs2. 抗拉强度(σb)3. 表面质量分类及代号代 号对于表面质量统一采用FB、FC、FD,旧标准O3、O4、O5不再使用,省略不写的默认为FB。

一般情况对表面要求不高时采用FB级别,而有特殊要求的(如车身外覆盖件)可以采用FD级别。

4. 硬化指数n(n值)成形性能好。

5. 厚向异性系数r(也叫塑性应变比r,简称r值)车身材料选择指南主要是指导新车型车身材料的选择,也可为已有车型材料优化、改善车身结构性能提供参考依据。

以下从材料基本术语描述、材料总体选择原则、具体选择方法、公司现有材料数据库等各方面进行介绍。

表 2-3-1 表面质量分类级 别较高级的精整表面FB (O3)特 征表面允许有少量不影响成型性及涂、镀附着力的缺陷,如轻微的划伤、压痕、麻点、辊印及氧化色等。

钢材或试样在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。

设Ps 为屈服点s 处的外力,Fo 为试样断面积,则σs =Ps/Fo 兆帕 (MPa 也为N (牛顿)/mm2),称为屈服强度。

材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。

它表示钢材抵抗断裂的能力大小。

设Pb 为材料被拉断前达到的最大拉力,Fo 为试样截面面积,则抗拉强度σb= Pb/Fo 兆帕高级的精整表面FC (O4)产品二面中较好的一面无肉眼可见的明显缺欠,另一面必须至少达到FB的要求。

超高级的精整表面FD (O5)产品二面中较好的一面不得有任何缺欠,即不能影响涂漆后的外观质量或电镀后的外观质量,另一面必须至少达到FB的要求。

硬化指数n(n值)是评定板料伸长类成形性能的一个重要参数。

n值大,则拉伸失稳时的极限应变大。

这对于胀形、扩孔、内凹曲线翻边等伸长类成形来说,可以在一次成形中获得较大的极限变形程度。

汽车机械制造中的智能汽车车身材料选择随着时代的进步,智能汽车在车辆行业内变得越来越流行。

智能汽车的最基础部分是它的车身材料。

汽车机械制造中的智能汽车车身材料具有以下几种选择:

1. 碳纤维

碳纤维是一种轻质高强度的材料。

这种材料广泛应用于赛车和高端汽车。

由于它的轻质特性,汽车制造商可以设法减轻整车重量,提高汽车的燃油效率。

此外,碳纤维的高强度材料使汽车更加安全耐用。

2. 铝合金

铝合金是一种常用的车身材料,它比传统的钢铁材料更加轻盈,同时也具有出色的防腐能力。

由于铝合金比钢铁材料轻约30%,这使得汽车制造商可以降低汽车的重量,提高燃油效率。

此外,铝合金具有良好的可塑性和可加工性,这迎合了自定义汽车的生产需求。

3. 镁合金

类似于铝合金,镁合金也是一种轻量化的材料,它比铝合金更轻,同时也更贵。

然而,使用镁合金制造汽车车身也有很多好处。

镁合金可以提高整车的强度和刚度,提高汽车的操控性能。

在加工过程中,镁合金的可加工性良好,生产商可以创造出一种更容易定制的汽车。

4. 钢铁材料

虽然轻质材料是汽车工业中的主流趋势,但传统的高强度钢铁材料仍然被广泛使用。

钢铁材料已被证明是款耐久型材料,非常适合工业级汽车。

这种材料可以抵抗磨损和撞击,同时也更容易维护。

总之,以上是汽车机械制造中的四种主要智能汽车车身材料。

每种材料都有各自的优点和缺点,汽车制造商应选择最适合他们自己生产需求的材料。

种种选择会深刻影响整个生产过程和车辆的行驶体验。

汽车车身材料随着科技的不断进步和人们对汽车性能和安全性的要求提高,汽车制造商对于汽车车身材料的研究也越来越深入。

汽车车身材料的选择对于汽车的耐用性、碰撞安全性、燃料效率和整体重量等方面都起着至关重要的作用。

本文将探讨一些常见的汽车车身材料,并评估它们在不同方面的优缺点。

1. 钢铁钢铁是最常用的汽车车身材料之一。

它具有优异的强度和刚性,能够有效抵抗碰撞力。

此外,钢铁具有较高的成本效益,生产过程也相对容易。

然而,钢铁车身的一个缺点是重量较大,这会增加燃料消耗和排放。

因此,汽车制造商通常会使用高强度钢或混合材料来减轻钢铁车身的重量。

2. 铝合金铝合金是另一种常见的汽车车身材料。

与钢铁相比,铝合金具有更低的密度和较高的强度,因此能够实现更轻量化的设计。

轻量化的车身有助于提高燃料效率和减少碳排放。

然而,铝合金的成本相对较高,并且在生产和修理过程中的技术要求也较高。

3. 碳纤维复合材料碳纤维复合材料是近年来在汽车制造中备受关注的材料之一。

它由碳纤维和树脂基体组成,具有极高的强度和刚性,同时重量却相对较轻。

碳纤维复合材料能够提供更高的燃料效率和更好的安全性能,但成本非常高。

目前,碳纤维复合材料主要用于豪华和高性能汽车的制造。

4. 塑料塑料在汽车制造中也得到了广泛应用。

与金属材料相比,塑料具有更低的成本和更好的耐腐蚀性能。

塑料车身可以实现更复杂的设计,并且可以减轻车身重量。

然而,塑料材料一般强度较低,碰撞安全性较差。

因此,在塑料车身中通常会加入增强材料,以提高其强度和刚性。

5. 复合材料复合材料是由两种或更多种材料组成的材料,常见的是玻璃纤维增强材料。

复合材料具有较高的强度和刚性,并且相对较轻。

它们可以在制造过程中定制,以满足不同的汽车设计要求。

然而,复合材料的成本较高,并且在制造和维修过程中需要特殊的工艺。

综上所述,汽车车身材料的选择对于汽车性能和安全性至关重要。

不同的材料具有各自的优缺点,供汽车制造商根据具体需求进行选择。

汽车车身材质的比较和选择建议在选择汽车时,车身材质是一个重要的考虑因素之一。

不同的车身材质具有不同的特点和优势,因此了解比较各种车身材质的特点,对于选择最适合个人需求的汽车至关重要。

1. 钢铁材质钢铁材质是最常见的汽车车身材质之一。

它具有较高的强度和刚性,能够提供良好的安全性能和抗撞击能力。

此外,钢铁材质相对较廉价,易于加工和修复。

然而,钢铁材质也存在一些局限性,例如重量较大,对于燃油经济性和车辆操控性能可能产生一定影响。

2. 铝合金材质铝合金材质在汽车制造领域越来越受到青睐。

相对于钢铁材质,铝合金具有较低的密度,因此车身重量更轻。

这种轻量化设计有助于提高燃油经济性和操控性能。

此外,铝合金具有良好的抗腐蚀性能和高强度,使得车身结构更加坚固耐用。

然而,铝合金材质相对较昂贵,对于制造成本造成一定的影响。

3. 碳纤维复合材料碳纤维复合材料是一种具有极高强度和轻量化特性的材料。

相对于金属材质,碳纤维车身可以减少车重,提高燃油经济性和操控性能。

此外,碳纤维具有优异的抗腐蚀性能和抗疲劳性能,使得车辆使用寿命更长。

然而,碳纤维材料的造价较高,对于普通消费者来说可能不太实惠。

综合比较各种车身材质的特点,最适合个人需求的选择应该综合考虑以下几个因素:1. 安全性能:车辆的安全性能是最重要的考虑因素之一。

钢铁车身具有较高的强度和抗撞击能力,因此对于安全性要求较高的消费者来说是较好的选择。

铝合金和碳纤维车身也具有优异的抗撞击能力,但相对于钢铁车身略逊一筹。

2. 燃油经济性:轻量化设计可以显著提高汽车的燃油经济性。

因此,如果对于燃油经济性有较高要求,铝合金或碳纤维车身可能是更好的选择。

然而,对于日常通勤和城市驾驶来说,这种差异可能对实际驾驶成本的影响并不明显。

3. 维护成本:不同材质的车身维护成本也有所差异。

钢铁材质较为常见且易于加工,因此维修和维护成本相对较低。

铝合金和碳纤维材质相对较贵,维修和替换成本也较高,尤其是在碰撞事故后的修复费用。

电动汽车车身材料的选择与优化设计策略随着环保意识的日益增强和汽车技术的不断进步,电动汽车作为一种新兴的交通工具,受到了越来越多人的关注和青睐。

电动汽车的核心部件之一就是车身,车身材料的选择与设计是影响车辆性能和安全性的重要因素。

本文将探讨电动汽车车身材料的选择与优化设计策略。

一、车身材料的选择1. 轻量化材料的优势随着能源问题和环境问题的日益突出,车辆的轻量化成为了一个热门研究领域。

轻量化材料的应用可以有效降低车辆的整体重量,提高能源利用率。

在电动汽车中,由于电池的存在,整车的重量相较于传统燃油车辆更为重要,因此轻量化材料的选择尤为重要。

2. 高强度钢高强度钢是一种常用的车身结构材料。

它具有优异的拉伸强度和抗压能力,同时重量相对较轻。

钢材可以提供良好的刚性和抗冲击性,保障乘车人员的安全。

在电动汽车车身设计中,高强度钢的合理应用可以提高车辆的整体结构强度,降低车身的自重,提升行驶稳定性和操控性。

3. 铝合金铝合金是另一种常用的轻量化材料。

相较于传统钢材,铝合金具有更低的密度和良好的成形性能。

在车身设计中,适当引入铝合金材料可以降低车辆的整体重量,提高续航里程。

同时,铝合金还具有良好的耐腐蚀性能,有助于延长车辆的使用寿命。

4. 纤维复合材料纤维复合材料以其优异的机械性能和轻质化特性在电动汽车领域备受关注。

例如,碳纤维复合材料具有优良的拉伸强度和刚度,同时具备较低的密度,可以显著降低车辆的重量,提升电动汽车的续航里程。

然而,纤维复合材料的成本较高,生产工艺也较为复杂,因此需要在实际应用中做出权衡。

二、优化设计策略1. 结构优化车身的结构设计是优化的关键。

通过应用优化设计工具和方法,可以使车身结构更为合理,提高刚度和强度。

例如,通过有限元分析等方法,可以优化设计车身各部件的厚度和形状,减少材料的使用量,提高材料的利用率。

2. 运动性能优化电动汽车的运动性能是用户关注的重要方面。

通过合理的车身设计,可以降低车辆的空气阻力,提高车辆的行驶稳定性和节能性能。

汽车行业的材料选择资料在汽车制造过程中,材料的选择是一个至关重要的决策,因为不同的材料可以对汽车的性能、安全性和环保性产生直接影响。

下面将介绍汽车行业常用的几种主要材料,以及它们在汽车制造中的应用和优缺点。

1. 钢铁材料钢材是汽车制造中最常用的材料之一。

它具有高强度、刚性和良好的加工性能,使得汽车具备了出色的安全性和耐久性。

钢材在汽车的车身、底盘和安全结构中广泛使用。

优点:高强度、刚性和耐久性,良好的加工性和成本效益;缺点:较重,容易生锈。

2. 铝合金材料铝合金是一种轻质材料,重量仅为钢材的三分之一。

它具有良好的导热性和可塑性,可以提高汽车的燃油效率,并降低尾气排放。

铝合金在车身、发动机和底盘等部件中得到广泛应用。

优点:轻量化、燃油效率高、可回收利用;缺点:成本较高。

3. 碳纤维复合材料碳纤维复合材料是一种轻质、高强度的材料,由碳纤维和环氧树脂复合而成。

它的重量只有钢材的四分之一,同时具有优异的强度和刚性。

碳纤维复合材料在高端汽车和赛车领域得到广泛应用,能够提供更好的性能和操控性。

优点:极轻、高强度和刚性;缺点:昂贵,易受损。

4. 塑料材料塑料材料在汽车制造中越来越受青睐,因为它是一种轻质、可塑性极高的材料。

塑料材料可以大大降低汽车的总重量,并提高燃油效率。

在汽车内饰、传感器和部分外部构件等方面广泛应用。

优点:轻量化、低成本、可塑性好;缺点:耐久性差。

5. 复合材料复合材料由不同种类的材料组合而成,常见的复合材料包括玻璃纤维增强塑料(GFRP)、碳纤维增强塑料(CFRP)等。

复合材料具有高强度、低密度和耐腐蚀性等特点,广泛应用于汽车的结构件和外壳等方面。

优点:高强度、低密度、耐腐蚀性好;缺点:生产难度大,成本高。

综上所述,汽车行业在材料选择上需要综合考虑安全性、性能、重量和成本等因素。

钢铁材料具有良好的耐久性,铝合金和碳纤维复合材料可以实现轻量化,塑料材料和复合材料则可提高燃油效率。

汽车制造商通常根据不同部件的需求来选择合适的材料,以提供更安全、更环保、更高性能的汽车产品。

汽车车身材质的选择与影响在汽车的设计与制造中,车身材质的选择是至关重要的一环。

不同的车身材质将直接影响汽车的性能、安全性和燃油经济性。

在本文中,我们将探讨汽车车身材质的选择与其对汽车性能的影响。

1. 金属车身材质金属车身材质一直以来都是汽车制造的主流选择。

最常见的金属车身材质包括钢铁和铝合金。

钢铁车身材质因其强度、耐腐蚀性和可塑性而备受青睐。

它们具有出色的抗碰撞能力,能够提供良好的车身刚性和安全性能。

然而,钢铁车身材质也存在一些缺点,例如较高的重量和对燃油经济性的不利影响。

相比之下,铝合金车身材质具有更轻的重量和更好的耐腐蚀性能。

由于其高强度和良好的成形性,铝合金车身材质在减轻汽车重量和提高燃油经济性方面具有优势。

虽然铝合金比钢铁昂贵,但许多汽车制造商仍然在寻求将其应用于高端车型中。

2. 复合材料车身材质随着科技的发展,复合材料车身材质的应用越来越广泛。

复合材料是由两种或多种材料组合而成的,通常是纤维增强树脂。

这些纤维可以是碳纤维、玻璃纤维或芳纶纤维等。

复合材料车身材质具有很高的强度和刚度,同时也具有较低的重量。

由于其较低的密度和高度定制化的设计,复合材料车身材质在提高燃油经济性和减少尾气排放方面具有明显优势。

此外,复合材料还具有抗腐蚀性和抗疲劳性能的优势,能够延长汽车的使用寿命。

然而,与金属车身材质相比,复合材料的成本较高,制造过程也更加复杂。

此外,复合材料对能源的消耗和环境影响也需要更多的研究和探索。

3. 新兴材料的应用除了传统的金属和复合材料,还有一些新兴材料正在被应用于汽车车身的制造中。

例如,混合材料(如碳纤维增强塑料)在最近几年中的使用逐渐增加。

这些材料具有较高的强度和较低的密度,能够提高汽车的性能和燃油经济性。

另外,一些研究人员还在探索生物基材料的应用,如木材和竹材。

这些材料具有良好的可再生性和环境可持续性,有望成为未来汽车制造的重要选择。

总结:汽车车身材质的选择对汽车性能和燃油经济性具有重要影响。

2-车身用料选用预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制第二章白车身用材料第一节白车身常用材料对于M1类、M2类乘用车,白车身零件一般都采用薄板(δ≤3mm,下同)材料冲压成型而成,白车身常用薄板材料品种如下。

1、普通冷连轧低碳钢系列常用牌号:DC01(St12)、DC03(St13)、DC04(St14、St15)、DC05、DC06(St16)。

牌号含义:D——冲压用钢“Drawing”的缩写,C——冷轧板“Coid Rolled Plate”的缩写,“01—07”是材料的等级,数字越大等级越高。

(St——德文“Stahl”的缩写,“12—16”是材料的等级,数字越大等级越高;St12、St13、 St14、 St15、 St16是老牌号,宝钢从2005年开始就不使用了。

)普通冷连轧低碳钢的化学成分如表1所示,力学性能和用途如表2所示。

表1 普通冷连轧低碳钢化学成分表2 普通冷连轧低碳钢力学性能和用途2、加磷高强度冷连轧钢系列常用牌号:B170P1,B210P1,B250P1 B180P2(BP340),B220P2(BP380),化学成分如表3所示,力学性能和用途如表4所示。

牌号含义:B—宝钢(Baosteel)的缩写,170—屈服极限的下限值,P—含磷强化,1—超低碳,2—低碳。

(注:BP340、 BP380是老牌号,宝钢已经不用)3、热烘烤硬化钢系列常用牌号:B180H1、B180H1、B180H2(BH340),化学成分如表5所示,力学性能和用途如表6所示。

牌号含义:B—宝钢(Baosteel)的缩写,180—屈服极限的下限值,H—热烘烤强化,1—超低碳,2—低碳。

(注:BH340是老牌号,宝钢已经不用)表5 热烘烤硬化钢化学成分4、双相高强度冷连轧钢系列常用牌号:B340/590DP、B400/780DP,化学成分如表7所示,力学性能和用途如表8所示。

汽车车身材质的比较随着科技的不断进步和人们对汽车安全和环保性能的要求不断提高,汽车车身的材质也在逐渐改变。

目前市面上常见的汽车车身材质包括钢铁、铝合金、碳纤维等,它们各自具有自身的特点和优势。

本文将就不同车身材质的相关特征进行比较,并为读者提供选购汽车时的参考依据。

1. 钢铁材质钢铁材质是目前使用最广泛的汽车车身材质之一,主要由碳钢、高强度钢和镀锌钢构成。

钢铁的优势在于其强度高,具有出色的抗撞击性能,能够有效保护车内乘客的安全。

此外,钢铁车身材质具有相对较低的成本,制造工艺成熟,易于维修和加工。

然而,钢铁车身的重量较大,对汽车整体的动力性能和燃油经济性造成一定的影响,并且容易生锈。

2. 铝合金材质铝合金材质的使用在不断增加,主要由纯铝和其他合金金属构成。

与钢铁相比,铝合金的密度较轻,因此可以减轻整车重量,提高燃油经济性和操控性能。

此外,铝合金车身具有良好的腐蚀抗性和可塑性,外观更加时尚。

然而,与钢铁相比,铝合金的强度相对较低,容易受到撞击的影响,这对汽车的安全性构成了一定挑战。

此外,铝合金的生产成本较高,对制造工艺和技术要求较高。

3. 碳纤维材质碳纤维材质是目前汽车工业中较为先进的车身材质之一,主要由纤维素纤维和环氧树脂构成。

碳纤维的高强度与低密度相结合,使得碳纤维车身具有出色的抗撞击性能和重量优势,能够大幅提高汽车的燃油经济性。

此外,碳纤维材质还具有良好的耐腐蚀性和隔音性能。

然而,碳纤维车身的生产成本较高,加工工艺复杂,维修和更换成本昂贵。

此外,碳纤维车身需要特殊设备和技术,限制了其在大规模生产上的应用。

综上所述,不同材质的汽车车身各自具有一定的优势和劣势。

钢铁材质具有成本低、抗撞击性能好等优点,适合广大消费者。

铝合金车身具有较轻的重量和良好的可塑性,适合追求运动性能和燃油经济性的消费者。

碳纤维车身则具有极高的强度和重量优势,适合追求高性能和豪华的汽车消费者。

在选择汽车车身材质时,消费者可以根据个人需求、预算和目标市场对各种材质进行综合评估,选择最适合自己的车型。

汽车零件制造中的材料选择指南材料在汽车零件制造中起着至关重要的作用。

正确选择合适的材料能够保证零件的质量、性能和寿命,并且能够满足不同工况下的需求。

本文将介绍汽车零件制造中的材料选择指南,包括材料的物理性质、机械性能、耐久性以及成本等因素。

一、材料的物理性质物理性质是选择材料时需要考虑的最基本因素之一。

首先要考虑材料的密度和比重,这直接影响零件的重量。

对于车辆来说,轻量化是一个重要的目标,因为它可以提高燃油效率和减少排放。

其次需要考虑材料的热导率和热膨胀系数。

热导率决定了材料的导热性能,对于发动机和排气系统等高温部件来说尤为重要。

而热膨胀系数则决定了材料在温度变化时的膨胀程度,对于冷热循环频繁的零件来说必须注意此项指标。

二、材料的机械性能材料的机械性能直接影响到汽车零件的强度和刚度。

选择合适的机械性能有助于确保零件能够承受各种负载和振动环境,并保持其结构的完整性。

常见的机械性能指标包括抗拉强度、屈服强度、硬度和冲击韧性等。

抗拉强度是材料抵抗拉力的能力,通常用于要求高强度的零件制造。

屈服强度则是材料开始产生塑性变形时所需的应力,它决定了材料的可塑性。

硬度代表了材料的耐磨性,对于发动机零件和机械传动系统来说尤为重要。

冲击韧性则反映了材料在冲击载荷下的抵抗能力,对于保证零件的可靠性非常关键。

三、材料的耐久性耐久性是衡量材料在长期应用中能否保持其性能和寿命的关键指标。

当汽车在各种环境条件下运行时,材料可能会受到高温、湿度、腐蚀等因素的影响。

因此,需要选择耐高温、耐腐蚀和耐磨损的材料。

对于排气系统和制动系统等高温环境下的零件,耐高温材料是必需的。

而对于车身和车架等处于恶劣外部环境下的零件,耐腐蚀性非常重要。

此外,零件的摩擦和磨损是不可忽视的问题,选择抗磨材料能够延长零件的使用寿命。

四、成本考虑除了上述因素外,成本也是材料选择的一个重要考虑因素。

不同材料的成本差异很大,具体取决于原材料的供应和加工工艺的复杂程度。

车身的材料车身的材料在汽车制造中起到了非常重要的作用,影响着车辆的质量、安全性和耐久性等方面。

随着科技的进步和材料工艺的不断创新,车身材料的选择也在不断演变和完善。

目前,常见的车身材料主要有钢铁、铝合金、塑料以及碳纤维等。

下面将对每种材料的特点和应用进行简要介绍。

1. 钢铁:钢铁是目前用于车身制造的最主要的材料。

它的主要特点是坚固、可塑性高、成本相对较低。

钢铁车身能够提供良好的抗撞击能力和刚性,提高车辆的安全性。

然而,钢铁车身的缺点是重量较重,会增加燃油消耗和碳排放。

2. 铝合金:铝合金是一种轻质高强度的材料,具有良好的耐腐蚀性和导热性。

相对于钢铁,铝合金车身重量较轻,可以提高燃油效率和减少碳排放。

然而,铝合金的制造成本较高,且可塑性较差,容易受到冲击和划伤。

3. 塑料:塑料是一种轻质、耐用且降低噪音的材料,常用于车身外壳和内饰等部件的制造。

塑料具有良好的抗化学腐蚀性和绝缘性能。

然而,塑料的刚度和强度相对较低,容易受到撞击和损坏。

4. 碳纤维:碳纤维具有优良的力学性能,比如高强度、高模量和低密度。

它是一种轻质高强度的先进材料。

碳纤维车身能够提供更好的燃油效率,减轻车辆重量,提高车辆的操控性能和加速性能。

然而,碳纤维的制造成本高,可塑性差,容易受到冲击和损坏。

总体而言,不同的车辆应用不同的材料制造车身,根据其需求来平衡车身的强度、重量和成本等因素。

目前,许多汽车制造商正在致力于研发新的车身材料,以寻求更好的性能和环保特点。

同时,一些新兴技术如3D打印技术和复合材料技术,也为车身材料的发展提供了新的可能性。

未来,我们有理由相信车身材料会变得更加轻量化、环保和安全,为驾驶者提供更好的驾驶体验和行驶效果。

汽车车身材料的选择与应用在汽车工业的发展历程中,车身材料的选择一直是一个至关重要的环节。

它不仅关系到汽车的性能、安全性、耐久性,还对生产成本、环保要求等方面产生着深远的影响。

随着科技的不断进步和消费者需求的日益多样化,汽车车身材料的种类也越来越丰富,为汽车制造商提供了更多的选择。

汽车车身材料的种类繁多,常见的包括钢材、铝合金、镁合金、碳纤维复合材料等。

每种材料都有其独特的性能特点,适用于不同的车型和应用场景。

钢材是汽车车身制造中应用最为广泛的材料之一。

它具有良好的强度和韧性,成本相对较低,加工工艺成熟。

高强度钢的出现,更是在保证车身强度的同时,减轻了车身重量。

然而,钢材的密度较大,会增加车辆的整体重量,从而影响燃油经济性和动力性能。

铝合金是一种轻质金属材料,其密度约为钢材的三分之一。

在汽车车身中的应用,可以显著减轻车身重量,提高燃油效率和车辆性能。

铝合金还具有良好的耐腐蚀性和可回收性,符合环保要求。

但铝合金的成本相对较高,加工难度较大,限制了其在一些经济型车辆中的广泛应用。

镁合金是比铝合金更轻的金属材料,但其强度和耐腐蚀性相对较差。

目前,镁合金在汽车车身中的应用还相对较少,主要用于一些高端车型的零部件制造。

碳纤维复合材料具有极高的强度和刚度,同时重量极轻。

它在高性能跑车和赛车中得到了广泛应用,能够显著提升车辆的加速、制动和操控性能。

然而,碳纤维复合材料的成本极高,生产工艺复杂,难以大规模应用于普通量产车型。

在选择汽车车身材料时,需要综合考虑多个因素。

首先是性能要求,包括强度、刚度、耐腐蚀性、碰撞安全性等。

例如,在设计一款高性能跑车时,为了追求极致的性能,可能会选择碳纤维复合材料来打造车身;而对于一款经济型家用轿车,钢材或铝合金可能是更合适的选择。

其次是成本因素。

不同的车身材料价格差异较大,这会直接影响到汽车的生产成本和市场售价。

汽车制造商需要在保证性能的前提下,尽可能控制成本,以提高产品的竞争力。

汽车车身材料的选择与应用随着科技的不断进步和人们对汽车舒适性、安全性和环保性的要求日益增加,汽车制造商对车身材料的选择和应用变得尤为重要。

本文将探讨不同类型的汽车车身材料,并介绍它们在汽车制造中的应用。

1. 钢铁材料钢铁是当前最常用的汽车车身材料之一。

钢铁的主要优点是其强度高、成本相对较低以及可塑性好。

车身使用高强度钢铁可以提高汽车的刚性和安全性能。

不过,钢铁的密度较大,较重的车身会影响燃油效率。

因此,在使用钢铁材料时,汽车制造商通常会采取轻量化设计,结合其他材料使用。

2. 铝合金材料铝合金是另一种常用的汽车车身材料。

与钢铁相比,铝合金具有较低的密度和较高的强度。

这意味着使用铝合金可以减轻车身重量,提高汽车燃油效率。

铝合金还具有较好的抗腐蚀性,延长了汽车的使用寿命。

然而,铝合金的成本相对较高,制造过程复杂,这限制了其在大规模汽车制造中的应用。

3. 碳纤维材料碳纤维材料是一种新兴的汽车车身材料。

碳纤维具有超强的强度和刚度,并具备轻量化的特点。

相比于钢铁和铝合金,碳纤维的密度更低,重量更轻,从而提高整车的燃油经济性和操控性能。

然而,碳纤维制造成本昂贵,特殊的生产设备和工艺增加了制造难度。

目前,碳纤维主要应用于高端汽车和赛车领域。

4. 塑料材料塑料材料在汽车制造中的应用越来越广泛。

塑料具有轻质、具体形塑性好等优点。

同时,塑料还可以有效地减震、降低噪音和提高节能性能。

然而,普通塑料的力学性能相对较差,所以在汽车制造中,常常采用增强型塑料,如玻纤增强塑料,以提高车身的强度和耐磨性。

5. 复合材料复合材料是由两种或两种以上不同性质的材料组合而成的材料。

复合材料具有各种优点,例如高强度、低密度、抗腐蚀性能好等。

在汽车制造中,常用的复合材料有玻璃钢和碳纤维增强复合材料。

这些材料可以在车身结构中灵活应用,提高整体的刚性和安全性能。

根据不同的需求和预算,汽车制造商可以选择适合的车身材料。

在汽车制造中,往往会采用杂合材料的方式,以充分发挥各种材料的优点。

如何选择适合自己的汽车车身材质汽车车身材质对于整个汽车的质量、性能和安全性都有着重要的影响。

选择适合自己的汽车车身材质是每个消费者都应该关注的问题。

在选择汽车车身材质时,需要考虑以下几个方面。

一、钢铁材质钢铁是目前汽车车身常用的材料之一,具有较高的强度和稳定性。

钢铁车身的优点是耐久、抗撞击和可修复性强,适合经常行驶在复杂路况下的车辆,如城市和越野车型。

此外,钢铁车身较为经济,而且制造工艺成熟,保有较高二手市场的价值。

然而,钢铁车身的缺点是重量较大,会导致汽车油耗增加,且对于节能环保的要求不够。

随着环保意识的逐渐增强,一些汽车制造商开始使用其他轻量化的材料。

二、铝合金材质铝合金车身是一种相对较新的材料,具有较轻的重量和良好的强度。

相比于钢铁,铝合金车身能够降低车辆的整体重量,提高燃油经济性和悬挂系统的响应性,使得车辆更加灵活。

铝合金车身的优点还包括良好的耐腐蚀性和整车质量的均衡性。

然而,铝合金车身的制造成本相对较高,而且修复起来也相对复杂。

此外,铝合金较软,对于高强度的碰撞可能需要额外的安全设计。

三、碳纤维复合材料碳纤维复合材料是一种轻、硬、强度高的材料,常用于高性能轿车和赛车等。

碳纤维车身具有良好的刚性和重量比,能够提供卓越的操控性能和加速性能。

此外,碳纤维车身还具有优异的吸能能力,在碰撞时能够分散冲击力,提高乘客的安全性。

然而,碳纤维复合材料的制造工艺相对复杂,成本较高,修复难度较大。

同时,对于普通家用汽车来说,过度追求轻量化可能会导致车辆结构的不稳定,对于安全性产生潜在影响。

四、塑料材质塑料车身在汽车制造中也有一定的应用,尤其是在电动汽车领域。

塑料材质具有较轻的重量、成本低、可塑性强等优点。

塑料车身能够降低整车重量,并提高车辆的节能性能。

然而,塑料材质的强度相比于金属材质较低,对于碰撞和撞击的抵抗能力较弱。

此外,塑料车身容易老化,对外界环境的影响比较敏感。

综上所述,选择适合自己的汽车车身材质需要综合考虑车辆的用途、经济性、安全性等因素。

汽车机械制造中的车身材料选择与优化在汽车制造业中,车身是最重要的组件之一,对车辆的性能和安全性起着至关重要的作用。

在设计汽车车身时,制造商需要考虑许多因素,例如车身重量、强度、抗腐蚀性、造价和外观等。

因此,选择合适的车身材料并对其进行优化非常重要。

本文将探讨汽车机械制造中车身材料选择的一些关键因素和优化方法。

一、车身材料选择因素车身材料的选择受到许多因素的影响,主要包括以下几个方面:1.重量车身重量不仅直接影响燃油经济性,还会影响车辆的加速和制动性能、转向稳定性以及乘车舒适性。

因此,在选择车身材料时需要考虑车重的重要性。

2.强度车身需要能够承受各种外部冲击力,例如碰撞和颠簸。

因此,车身材料必须具有足够的强度和刚度,以保护车辆乘员免受撞击的伤害。

3.耐腐蚀性车辆在不同的天气和环境条件下运行,例如雨、霜、雪、盐和湿度等。

因此,车身材料需要能够抵抗这些因素的侵蚀和腐蚀。

4.造价车身材料的选择还需要考虑其成本。

尽管使用高成本的材料可以提高车辆的性能,但成本因素也需要平衡。

5.可塑性车身材料需要具有足够的可塑性,以确保其能够在制造和装配过程中得到适当的形状。

二、车身材料优化方法车身材料的优化是通过改进车身设计、材料选择和生产过程来降低车身重量、提高强度和提高燃油效率。

以下是几种常见的优化方法:1.使用轻质材料如铝合金、碳纤维、镁合金等,这些材料比传统的钢材更轻,但同样拥有足够的强度和耐腐蚀性。

2.使用高强度钢材高强度钢材相对较轻,同时还具有比传统钢材更高的强度和可塑性。

这些钢材可以用于不同部位的车身设计,以提高车辆的安全性和燃油经济性。

3.结构优化设计通过改变车身结构设计和制造工艺,可以减轻车身重量、提高车辆的强度和性能。

例如,采用无缝结构设计,减少车身的连接点,而采用汽车车身一体成型等。

4.优化制造工艺在制造过程中采用更高效和精确的工艺可以减少车身材料和零部件的使用,并提高生产效率和一致性。

如采用先进的成型和焊接技术、采用机器人生产线等。

二. 材料相关参数下图2-1为材料拉伸曲线图 2-1 材料拉伸曲线1. 屈服强度σs2. 抗拉强度(σb)3. 表面质量分类及代号代 号对于表面质量统一采用FB、FC、FD,旧标准O3、O4、O5不再使用,省略不写的默认为FB。

一般情况对表面要求不高时采用FB级别,而有特殊要求的(如车身外覆盖件)可以采用FD级别。

4. 硬化指数n(n值)成形性能好。

5. 厚向异性系数r(也叫塑性应变比r,简称r值)车身材料选择指南主要是指导新车型车身材料的选择,也可为已有车型材料优化、改善车身结构性能提供参考依据。

以下从材料基本术语描述、材料总体选择原则、具体选择方法、公司现有材料数据库等各方面进行介绍。

表 2-3-1 表面质量分类级 别较高级的精整表面FB (O3)特 征表面允许有少量不影响成型性及涂、镀附着力的缺陷,如轻微的划伤、压痕、麻点、辊印及氧化色等。

钢材或试样在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。

设Ps 为屈服点s 处的外力,Fo 为试样断面积,则σs =Ps/Fo 兆帕 (MPa 也为N (牛顿)/mm2),称为屈服强度。

材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。

它表示钢材抵抗断裂的能力大小。

设Pb 为材料被拉断前达到的最大拉力,Fo 为试样截面面积,则抗拉强度σb= Pb/Fo 兆帕高级的精整表面FC (O4)产品二面中较好的一面无肉眼可见的明显缺欠,另一面必须至少达到FB的要求。

超高级的精整表面FD (O5)产品二面中较好的一面不得有任何缺欠,即不能影响涂漆后的外观质量或电镀后的外观质量,另一面必须至少达到FB的要求。

硬化指数n(n值)是评定板料伸长类成形性能的一个重要参数。

n值大,则拉伸失稳时的极限应变大。

这对于胀形、扩孔、内凹曲线翻边等伸长类成形来说,可以在一次成形中获得较大的极限变形程度。

n值对复杂形状零件的成形也有影响,在以胀形为主的成形工艺中,n值大的板料,厚向异性系数r是评定板料压缩类成形性能的一个重要参数。

r值是板料试件单向拉伸试验中宽度应变εb与厚度应变εt之比,即r=εb/εt板料r值的大小,反映板平面方向与厚度方向应变能力的差异。

r=1时,为各向同性;r≠1时,为各向异性。

当r>1,说明板平面方向较厚度方向更容易变形,或者说板料不易变薄。

r值与板料中晶粒的择优取向有关,本质上是属于板料各向异性的一个量度。

6. 普通钢与强度钢的分类表 2-6-1 普通钢与强度钢的分类三. 材料选择原则1.车身材料选择满足车身结构性能要求;2.满足车身安全性要求;3.满足车身轻量化要求;4.材料成本考虑经济性;5.满足车身防腐、防水等性能;6.选择材料考虑结构性能的同时必须兼顾冲压成型性;7.一般车身外板表面确定为FD,非外板一般使用FB表面;8.车身材料选择必须在公司规定的材料选择规范中选择;9.考虑到烘烤硬化钢的时效和物流管理方便,除四门和两盖外,其它部分尽量用其他板材代替;10.对于材料性能相同或相近的部件尽量使用同一种材料,减少材料种类。

减少管理和采购成本;11.在满足车身结构性能的前提下,高强度板应用比例应该尽量少;12.材料的可再利用性,在选择材料时,考虑边料和车辆报废后的可再利用性;13.根据公司目前状况,高强度板应用比例控制在10%~20%左右为宜(按重量);14.现阶段车身材料都不采用镀锌处理。

四. 材料选择数据库下表为公司车身材料数据库,我们选择材料类型和厚度必须从表4-1 和表4-2 数据库中选择。

五. 材料选择1. 车身材料用途和特点介绍⑴ 冷轧板冷轧钢板具有各种卓越的性能, 其中包括优良的加工性能和平滑、美观的表面, 在车身上广泛地被使用,根据用途不同对各牌号进行了分类见表 5-1-1表4-2 热轧板材料库表4-1 冷轧板材料库B410LA,B400/780D P,B510L,B510DL,B550L 25 Mn Cr Mo B 9 -S1000等下图5-2-1为特高强度板、高强度板、强度板材料在车身上的总体应用情况,图中特高强度板为粉色,高强度板为红色,强度板为黄色、其他为普板。

图5-2-1 车身材料分布侧面车门内板加强板等防撞杆或防撞梁、保险杠骨架等特高强度板超高强度板3. 选材列举目前,高强度板在车身上应用日趋广泛,特别在国外高强度板比例一般超过30%,而由于公司前期车型高强度板应用较少,加上高强度板模具控制现在在国内不很成熟,我们在能满足结构性能的情况下,尽可能少应用高强度板。

以下列举国内外车型选材情况,可以提供我们选材参考。

⑴ 江淮A108 车型材料选择:下图5-3-1为A108 车型特高强度板、高强度板、强度板材料在车身上的总体应用情况,图中未显示的车身件为普通板。

特高强度板为粉色,高强度板为红色,强度板为黄色。

图5-3-1 A108 车型材料选择⑵ 奇瑞A6车身材料选择:图 5-3-2中绿色为超高强度板,黄色为特高强度板,紫色为高强度板,其它为普板。

图 5-3-2 奇瑞A6车身材料选择⑶ 德国大众车型车身材料应用情况(图5-3-3):图 5-3-3 大众车型车身材料⑷ 本田公司车型材料应用举例(图5-3-4):图 5-3-4 本田公司车型材料应用⑸ 奥迪车型材料应用情况(图 5-3-5):图 5-3-5 奥迪车型材料应用六. 材料性能r值n值≥≥<0.70.7~1.0< 1.0~1.6<≥1.6 DC01130~26027028303234——DC03120~24027032343536——DC04120~21027036383940 1.50.18 DC05110~19026038394041 1.80.2 DC06100~1802503940414220.22<0.60.6~1.0< 1.0~1.6<≥1.6 SPCC—27034363738SPCD—27036383940SPCE SPCEN 210270384041421. 冷轧板材料力学及工艺性能图 5-3-6 萨博车型车型材料应用⑴ 低碳及超低碳钢材料性能见表 6-1-1、表 6-1-2、表 6-1-3。

⑹ 萨博车型一款SUV车型材料应用情况(图 5-3-6):表 6-1-1 低碳及超低碳钢材料性能牌号断后伸长率b(L0=80mm, b=20mm) % 不小于公称厚度 mm表 6-1-2 低碳及超低碳钢材料性能屈服强度抗拉强度≥牌号断后伸长率b(L0=50mm, b=25mm) % 不小于公称厚度 mm屈服强度抗拉强度≥r值n值≥≥<0.60.6 ~1.0< 1.0~1.6<≥1.6BLC 140~27027036384042——BLD 120~24027038404244 1.40.18BUSD 120~21026040424446 1.60.2BUFD 120~19025042444648 1.80.21BSUFD110~1802504446485020.22屈服强度抗拉强度r值n值MPaMPa ≥≥不小于0.60~1.0<1.0~1.6<≥1.6B170P1170~260340363840 1.50.18B210P1210~310390323436 1.50.18B250P1250~360440303234——牌 号屈服强度MPa 抗拉强度MPa不小于断后伸长率(Lo=80mm,b=20mm) %不小于B180P2180~28034030B220P2220~32038028r值n值≥≥B140H1140~23027041— 1.60.230B180H1180~28034035— 1.40.1830B180H2180~280340—321.40.1830表 6-1-4 加磷钢强度钢材料性能牌 号断后伸长率b (Lo=50mm, b=25mm) %不小于公称厚度 mm表 6-1-5 加磷钢强度钢材料性能表 6-1-3 低碳及超低碳钢材料性能牌号断后伸长率b(L0=80mm, b=20mm) % 不小于公称厚度 mm ⑵ 加磷钢强度钢材料性能见表 6-1-4和表 6-1-5。

屈服强度抗拉强度≥⑶ 烘烤硬化高强度钢表 6-1-6 烘烤硬化高强度钢材料性能牌号烘烤硬化值(BH值)MPa ≥屈服强度MPa抗拉强度MPa ≥断后伸长率(Lo=50mm,b=25mm)%≥断后伸长率(Lo=80mm,b=20mm) %≥屈服强度抗拉强度180°弯曲试验MPaMPa≥(b≥20mm)0.60~1.0<1.0~1.6<1.6弯心直径B340/590DP 340~5005901618200.5aB400/780DP400~590780—1416 1.0a屈服强度抗拉强度180°弯曲试验MPaMPa (b≥20mm)不小于0.60~1.0<1.0~1.6<1.6弯心直径B340LA 340~4604402224260.5a B410LA410~560590161718a抗拉强度MPa<1.61.6 ~2.0< 2.0 ~2.5< 2.5~3.2<3.2~4.0<≥4.0<3.2≥3.2SPHC ≥270≥27≥29≥29≥29≥31≥310a 1a SPHD ≥270≥30≥32≥33≥35≥37≥390a 0a SPHE≥270≥31≥33≥35≥37≥39≥410a0a⑷ 双相高强度钢表 6-1-7 双相高强度钢材料性能牌 号断后伸长率b(L 0=50mm,b=25mm)%≥公称厚度 mm2. 热轧板材料力学及工艺性能⑴ 冷成型用热连轧钢板及钢带材料性能见表6-2-1⑸ 低合金高强度钢表 6-1-8 低合金高强度钢材料性能牌 号断后伸长率(Lo=50mm,b=25mm)%不小于公称厚度 mm⑵ 结构用热连轧钢板及钢带材料性能见表6-2-2和6-2-3表 6-2-2 结构用热连轧钢板及钢带材料性能表 6-2-1 冷成型用热连轧钢板及钢带材料性能牌号拉 伸 试 验180°弯曲试验下列厚度(mm)时的断后伸长率%下列厚度(mm )时 的下屈服断后伸长率%强度 MPa = 5.65X B320L ≥215320~420-≥270a B420L ≥305420~540-≥250.5a B510L ≥355510~610-≥240.5a B510DL ≥355510~610≤0.80≥241a B550L≥400550~650-≥231a七. 其他本设计指南用来指导轿车设计过程中运动件的运动校核以及指导如何进行优化设计,由于编者水平有限,不足之处请批评指正。

如有任何疑问请联系JAC 乘用车研究院车体开闭件学科团队。