top_down之布局—骨架协同运用

- 格式:doc

- 大小:1.53 MB

- 文档页数:25

基于CREO和Windchill的TopDown协同设计作者:黄忠伟来源:《工业技术创新》2019年第02期摘; ;要:为达到异地协同设计、减少设计成本、缩短设计周期的目标,提出了一种基于CREO设计工具和Windchill设计平台的TopDown协同设计方法论。

借助总体和系统、系统和系统间的协同设计,以及构建的设计数据更新流程,实现了本地和异地资源的充分利用,提高了产品设计效率和一次性成功率,使设计人员可以将更多的精力投入到产品创新设计中。

基于CREO和Windchill的TopDown协同设计理念,为其他相关行业树立了典范。

关键词: CREO;Windchill;TopDown;协同设计;产品创新设计中图分类号:TH126.2, TP399; ; ; 文献标识码:A; ; ; 文章编号:2095-8412 (2019) 01-103-04工业技术创新 URL: http: //; ; DOI: 10.14103/j.issn.2095-8412.2019.01.017引言国内某工程机械行业企业的工程机械产品技术不断进步,获得全球市场认可。

面对数量猛增的国内外订单和日益增长的全球化市场需求,该企业仅依靠本地集中式的技术研发、产品试验和应用等已经无法满足市场需要。

因此,企业从战略角度出发,在国内外不同区域规划建立研发中心,期待能够充分利用各区域的人力资源,通过研发中心间的异地协同设计,实现减少设计成本、缩短设计周期的目的。

这一规划同时有利于与客户实现快速充分的沟通,有助于研发出符合客户要求的产品[1]。

随着客户对产品质量的要求不断提高,设计人员需要利用更有效的设计手段,准确、快速地完成产品的设计[2]。

为实现这一目标,企业提出了基于CREO设计工具和Windchill设计平台的TopDown协同设计方法论。

1 CREO、Windchill及两者的集成1.1; CREOCREO是参数技术公司(PTC)的主要产品,是大多数工程机械企业使用的产品三维设计工具,是新一代参数化建模软件,不仅功能强大、可靠耐用,而且具有丰富的集成功能、友好的界面,使得设计更灵活、效率更高[3]。

基于CATIA TOP-DOWN设计思想一.TOP-DOWN设计思想目的:提高设计质量和缩短设计周期.TOP-DOWN的优点:1.参考基准统一,集中,数量少.2.减少设计更改. 便于设计更改3..为初期DMU分析提供初步的原始数据二.使用范围:CATIA软件设计的各种大中小型装配全参数化设计和半参数化设计. 熟悉该产品结构(一般比较适用于成熟产品的改型)三.符合TOP-DOWN设计思想的条件个人认为符合以下产品设计流程和方法才算TOP-DOWN1.前期产品的定义2.前期零件树的建立2.产品周边零件主参考的提取(对整车而言)3.主骨架规划4.主骨架参数的控制5.外部参考的联接6.基于主骨架为总体基准的各零部件参数化建模.四.符合TOP-DOWN设计思想CATIA配置条件CATIA的设置,1、配置参数必选项:Tools \ Options \Infrastructure \ Part Infrastructure \ General \ External References勾选“Keep link with selected object”项,选中以后,应用特征时会把它放到一个“外部引用”的几何图形集并保持链接,否则就会是一个不链接特征。

任选项:Tools \ Options \Infrastructure \ Part Infrastructure \ Display \ Display in Specification Tre e勾选“Parameters”和“Relations”项.Tools \ Options \ Mechanical Design \ Assembly Design \ Constraints\Constraints有三个选项,字义上都比较明了,建议按需选择后两项:Use any geometryUse published geometry of child components only ,这个适合于把发布特征的应用限制在本PRODUCT 范围内,唯有本PRODUCT 里的PART 、子PROCUCT 、子骨架等等才可以参照。

自顶向下设计-机械设计一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

一、Top-Down设计法概述一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

但如果产品系统复杂程度大大增加,产品具有专业面广、设计更改频繁及各专业间关系密切等特点时,在产品设计过程中,往往存在着外形与结构、结构与系统等三维模型之间的相互影响、相互依赖。

自下而上的设计方法在效率及控制设计错误时往往无法满足需要。

自顶向下设计就是从产品的顶层开始,通过在装配中建立零件来完成整个产品设计的方法。

自顶向下的产品设计是从产品功能要求出发,选用一系列的零件去实现产品的功能。

其设计的主要过程是:先设计出初步方案及其装配结构草图,建立约束驱动的产品模型;再通过设计计算,确定每个设计参数,进行零件的详细设计,通过几何约束求解将零件装配成产品;最后对设计方案进行分析,返回修改不满意之处,直到得到满足功能要求的产品(图1)。

图1二、在装配体中新建零件单击“新零件”(装配体工具栏),或依次单击“插入”→“零部件”→“新零件”(图2)。

选取一个平面作为新零件的基准平面,即可开始在装配体中为新零件建模。

可使用“编辑零部件”命令结束零件编辑状态,或新建的零件将以虚拟零部件的方式保存在装配体文件内部,如果需要将新零件保存成硬盘上的单独文件,可在FeatureManager设计树上右键点击新零件,选择保存至外部(图3)。

三、基于装配体的关联设计方式及装配关系分析1.用装配约束建立关联设计在装配环境中,新设计零件是直接用创建新零件命令生成的零件,之后再利用装配约束操作,建立起需要的装配关系来牵动零件的尺寸,达到符合设计需要的目标。

Top-down设计方法探讨刘丰林(中兴通信股份)2006-03-17 10:00:00 CAD世界网1 背景介绍中兴通信在2001年以前主要使用AutoCAD来完成产品的结构设计,同时也用Pro/ENGINEER软件完成一定范围的结构设计,经过多年的使用,存在以下几个主要问题,影响产品的设计品质、设计周期、数据管理。

(1) 设计意图难以捕捉,部门之间由于性质不同存在沟通的困难。

(2) 工程师的主要工作集中在CAD绘图上,而不是设计的思考与优化,工程师之间的协作共享难以实现,设计意图也难以沟通。

(3) 设计错误不能及时发现,修改困难。

(4) 难以建立中央数据库系统。

(5) 工艺设计直观性差,工艺设计比结构设计滞后,难以实现并行工程。

(6) 造型设计与结构设计脱节,不能实现造型与结构的一体化设计流程。

2 项目分析经过我们的调研和实际使用Pro/ENGINEER的经验体会,公司在2001年全面启动Pro/ENGINEER的培训推广工作,主要是基于Pro/ENGINEER以下优点:首先,拥有单一数据库支持下的产品数据全相关的开发流程;其次是覆盖产品开发全流程应用的全面解决方案;最后,具有完善的参数化设计技术。

其中的全面解决方案包括:并行开发环境——Pro/INTRALINK;Top-down设计与装配管理功能,推进设计的自动化;设计知识、规则管理工具——Check;6σ质量控制方法——CE/TOL;产品可视化工具——ProductView;数据浏览——动态旋转、剖切、漫游;动态测量、批注和圈阅;三维拆装分析与动画制作。

3 项目实施情况介绍传输产品项目组成员为2人,从2001年10月10日开始,到2001年11月28日完成所有相关零部件三维建模、二维图绘制。

主要包括机柜、插箱、相关附件和相关标准件和非标准件。

完全达到当初项目设定的目标。

目前后续传输新产品已在原建模基础上进行改进设计。

4 项目实施目标(1) 项目在中兴传输产品ZX234JA上实施。

摆布机构是纺织印染及织物整理设备中常用的装置。

最常见的结构是曲柄摇杆式四杆机构,因其结构简单、成本低廉、基本免维护等特点而被广泛应用。

曲柄摇杆式四杆机构在三维软件中的传统设计方法为先完成基础计算,确定四杆的长度后进行自底向上(bottom-up )设计,即先设计零件,再进行装配体的设计,然后再运用运动仿真分析机构合理性,最后进行优化修改。

这种逆向设计方法更适用于测绘基于Creo 骨架模型的摆布机构自顶向下设计摘要:在设计新型染整设备过程中,为了了解印染设备摆布机构码放整齐的结构原理,研究曲柄摇杆式摆布机构理想的设计方法,通过分析机构的运动原理与几何图形,推导出摆布长度、摆角、摆臂半径等尺寸参数与曲柄摇杆摆布机构四杆长度之间的关系及设计计算方法。

分析自底向上设计方法的不足,介绍了自顶向下设计理念的优势,并结合摆布机构的设计详细介绍了基于Creo 骨架模型的自顶向下设计方法,最终完成实体零部件的设计,并且完成摆布机构的运动仿真。

实践证明:利用Creo 骨架模型自顶向下设计可以有效地提高设计以及更改效率,提升设计质量。

关键词:自顶向下;骨架模型;摆布机构;曲柄摇杆中图分类号:TS193.3文献标志码:A 文章编号:1005-9350(2023)06-0039-06Abstract:The optimal design approach of the crank-rocker-type fabric arrangement mechanism is investigatedduring the new dyeing and finishing process to comprehend the structural principle of neatly stacking the fabric arrange⁃ment mechanism of the printing and dyeing equipment.The relationship between the dimensional parameters such as fabric length,swing angle and radius of the swing arm,and the length of the four rods of the crank-rocker type fabric arrange⁃ment mechanism and the design calculation method is derived by evaluating the motion principle and geometric graphics of the mechanism.The shortcomings of the bottom-up design method are analyzed,and the advantages of the top-down de⁃sign concept are bined with the design of the swing-cloth mechanism,the top-down design method based on the Creo skeleton model is introduced in detail.Finally,the design of physical components and the operation simulation of the pendulum mechanism is completed.Practice has proven that using the Creo skeleton model for top-down design can effectively improve design and change efficiency,and improve design quality.Key words:top-down;skeleton model;swing-cloth mechanism;crank-rockerTop-down design of swing-cloth mechanism based onCreo skeleton model收稿日期:2023-04-23基金项目:山东省重点研发计划资助(2022ZDPT02)作者简介:孙立祥(1984—),男,山东临清人,工程师,本科,主要研究方向为机械设计、新型智能纺织印染设备。

creo原创教程(六)top-down-design之骨架模型球阀建模举例从顶向下设计流程之骨架模型我们先认识一下什么叫做骨架模型当使用者在建立大型装配件时,会因零部件过多而难以处理,造成这种困难的原因可能是彼此间的限制条件相冲突,或者是因为零部件繁杂而忽略了某些小的地方,也可能是从原始设计时,建立的条件就已经出现错误等诸如此类的原因。

因此,在 Proe中提供了一个骨架模型的功能,允许使用者在加入零件之前,先设计好每个零件在空间中的静止位置,或者运动时的相对位置的结构图。

设计好结构图后,可以利用结构将每个零件装配上去,以避免不必要的装配限制冲突。

骨架模型不时实体文件,在装配的明细表中也不包括骨架模型,为什么要采用骨架模型?因为它有以下的优点:1)集中提供设计数据:骨架模型就是一种.part 文件。

在这个.part 文件中,定义了一些非实体单元,例如参考面、轴线、点、坐标系、曲线和曲面等,勾画了产品的主要结构、形状和位置等,作为装配的参考和设计零部件的参考。

2)零部件位置自动变更:零部件的装配是以骨架模型中基准作为参考的,因此零部件的位置会自动跟着骨架模型变化。

3)减少不必要的父子关系:因为设计中要尽可能的参考骨架模型,不去参考其他的零部件,所以可以减少父子关系。

4)可以任意确定零部件的装配顺序:零部件的装配是以骨架模型作为基准装配的,而不是依赖其它的零部件为装配基准的,因此可以方便的更改装配顺序。

5)改变参考控制:通过设计信息集中在骨架模型中,零部件设计以骨架作为参考,可以减少对外部参考的依赖。

骨架模型文件是一种特殊的.part 文件1)是装配中的第一个文件,并且排在默认参考基准面的前面。

2)自动被排除在工程图之外,工程图不显示骨架模型的内容。

3)可以被排除在BOM表之外。

4)没有重量属性。

默认状态下,每个装配件只能由一格骨架模型,当产品比较复杂时,一个骨架模型需要包括的信息太多,可以采用多个骨架模型相互配合分工,完成设计信息的提供和参考。

Top-Down Design是一种由最顶层的产品结构传递设计规范到所有相关次系统的一种设计方法论,通过Top-Down Design 的运用,能够有效地传递设计规范给各个子组件,从而更方便高效的对整个设计流程进行管理。

本文讨论了Top-Down Design在设计中的应用。

一、Top-Down Design在行业中应用的优势。

在机械行业和其他重型工业中,产品构造的复杂性带来了装配的困难,为了解决这些问题,Top-Down Design技术应运而生。

Top-Down Design自顶向下设计有许多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,更能在设计团队间迅速传递设计信息,达到信息共享的目的。

二、Top-Down Design 运用所要达到的目的2.1管理(Management)大型复杂的装配设计,系统地组织管理是相当重要的。

在Pro/Engineer中,提供了按照设计意图、规划,使用由骨架模型(Skeleton Model)来承载定义组件的接口、零件组装的空间约束及特定运动关系等重要设计需求的应用功能工具。

利用骨架模型作为沟通的桥梁,遵循大组件所赋予的设计空间与限制,子组件能够自我地进入设计流程,由上往下层层负责,全面关联,模块化的设计概念可以彻底实现。

2.2 组织(Organization)在设计初期,自顶向下结构已经完整定义,每一个子组件间通过严密的组织紧密结合在一起,彼此的相关配合约束完全由计算机系统来控制,防止人为的不慎和非预期的错误发生。

2.3信息共享(Sharing Information)Top-Down Design具备健全的组织结构,能让设计信息在整个系统的任何阶层快速地传递与共享。

任何的改动都会在整个系统中传递给各个子组件。

因此,它能够使整个团队共享信息,作到协同设计。

三、 Top-Down Design的设计流程1. 定义设计意图(概念设计) (Conceptual Engineering)2. 设定初步的产品架构(Define Preliminary Product Structure)3. 导入骨架模型(Introducing Skeleton Models)4.传达设计意图至整个组件结构中(Communicating Design Intent Throughout the Assembly Structure)5. 继续拓展设计意图至所有零组件(Continued Population of the Assembly)6.管理零组件间的相互从属参考(Managing Part Interdependencies)3.1 定义设计意图所有产品开发初期,最重要的步骤就是清理设计意图。

都发这个帖子,心理很矛盾。

看来很多兄弟对于CATIA的TOP-DOWN设计感到无从下手,UPLIGHT版还把他列为四个议题之一。

但实际上呢,这个问题很简单,三言两语就可以搞定。

说到底TOP-DOWN意味着特征的传递与复用,拥有着灵活又健壮的模型组织,又辅以知识工程以及二次开发的CATIA,在这个问题上可以说是有着无限的可能呢。

而且只要你建立了一个PRODUCT,有意无意间你都在TOP-DOWN。

让我来捅破这层窗户纸吧,已经知道的兄弟千万不要笑我呀。

不谈方法论,TOP-DOWN对于我们大多数人意味着骨架的建立和特征的单向传递,兄弟们也是感慨于CATIA 的骨架不如PROE里好用,或者说不清楚怎么在CATIA里建立骨架。

CATIA里对于骨架只有两个条件:1.是第一个PART。

2.是FIX约束。

CATIA的骨架可以嵌套,正如在PROE里一样。

PROE里ASM有他的坐标系,骨架里也有他的坐标系,两者之间估计也是FIX 约束,否则可能引起更新环问题。

CATIA模型组织分为PONENT.PART三级,COMPONENT与PRODUCT的区别在于COMPONENT没有对应的文件,其信息在上一级或者上N 级PRODUCT里表述。

这样的结构具有相当的灵活性。

对应于PROE,CATIA的PRODUCT里不建立参照,骨架之后的PART,装配时都以骨架为参照。

说一下发布特征,跟PROE里差不多。

不是必须要求发布,但是有一个选项“只参照已发布特征”,这样可以最大限度地避免更新环问题。

如果需要的话,回头再写一点参数设置以及其他问题,因为毕竟很多时候都对自己要求不严格,有些东西印象不深,还要回去查资料。

这些资料应该在ASM模块中,大家也可以自己查一查。

说了知道的不许笑的嘛。

写这个贴的起因是因为翻出了个陈年老贴。

现在仔细看看,明明那个贴子第一页的都会做了,可是不说明白,弄得后来的兄弟还要问。

呵呵,反正是班门弄斧,就献丑了啊。

CATIA里TOP-DOWN的流程一、配置参数必选项:Tools \ Options \Infrastructure \ Part Infrastructure \ General \ Extentral References钩选“Keep link with selected object” 项,选中以后,应用特征时会把它放到一个“外部引用”的几何图形集并保持链接,否则就会是一个不链接特征。

TOP_DOWN设计TOP_DOWN是自顶向下设计的简称,在组件设计中应用,其意义是先确定总体思路、设计总体布局,然后设计零部件,从而完成一个完整的设计,它是设计中通用的方法和思路。

TOP_DOWN设计概述在PRO|E中进行产品整体设计时,可以先把一个产品的每个零件都设计好,再分别拿到组件中进行装配,装配完成后再检查各零件的设计是否符合要求,是否存在干涉等情况,如果确认需要修改,则分别更改单独的零件,然后再在组件中再次进行检测,直到最后完全符合设计要求。

由于整个过程是自下(零件)而上(组件)的,所以无法从一开始对产品有很好的规划,产品到底有多少个零件只能到所有的零件完成后才能确定。

这种方法在修改中也会因为没有事前的仔细规划而事倍功半。

这种自下而上的设计,在有现成的产品提供参考,且产品系列单一的情况下还是可以使用的。

但在全新的产品设计或产品系列丰富多变的情况下就显得很不方便。

所以,PRO|E给我们提供了一种十分方便的设计方法——TOP_DOWN设计。

TOP_DOWN 设计是指从已完成的产品进行分析,然后向下设计。

将产品的主框架作为主组件,并将产品分解为组件、子组件,然后标识主组件元件及其相关特征,最后了解组件内部及组件之间的关系,并评估产品的装配方式。

掌握了这些信息,就能规划设计并在模型中总体设计意图。

TOP_DOWN设计有很多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,不仅能在同一设计小组间迅速传递设计信息、达到信息共享的目的,也能在不同的设计小组间同样传递相同的设计信息,达到协同作战的目的。

这样在设计初期,通过严谨的沟通管理,能让不同的设计部门同步进行产品的设计和开发。

在PRO|E中进行设计的过程中,系统提供了以下方法来让我们进行TOP_DOWN设计: 二维布局(Layout)主控件(Master Part)产品数据管理骨架模型(Skeleton)元件—子组件—组件骨架模型当使用者在建立大型装配件时,会因零部件过多而难以处理,造成这种困难的原因可能是彼此间的限制条件相冲突,或者是因为零部件繁杂而忽略了某些小的地方,也可能是从原始设计时,建立的条件就已经出现错误等诸如此类的原因。

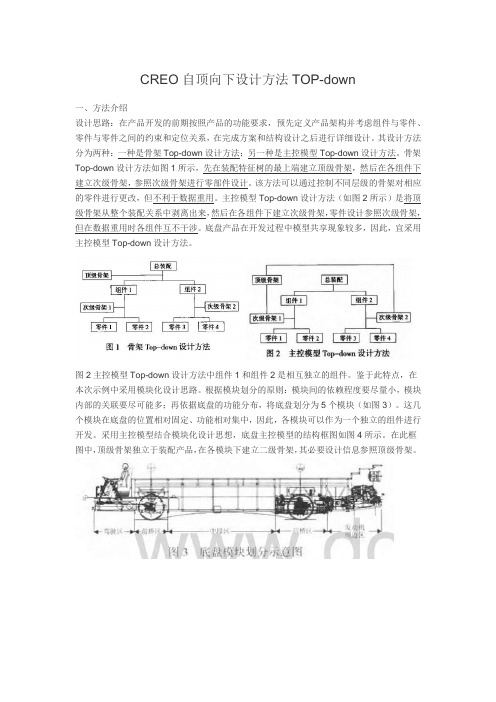

CREO自顶向下设计方法TOP-down一、方法介绍设计思路:在产品开发的前期按照产品的功能要求,预先定义产品架构并考虑组件与零件、零件与零件之间的约束和定位关系,在完成方案和结构设计之后进行详细设计。

其设计方法分为两种:一种是骨架Top-down设计方法;另一种是主控模型Top-down设计方法。

骨架Top-down设计方法如图1所示,先在装配特征树的最上端建立顶级骨架,然后在各组件下建立次级骨架,参照次级骨架进行零部件设计。

该方法可以通过控制不同层级的骨架对相应的零件进行更改,但不利于数据重用。

主控模型Top-down设计方法(如图2所示)是将顶级骨架从整个装配关系中剥离出来,然后在各组件下建立次级骨架,零件设计参照次级骨架,但在数据重用时各组件互不干涉。

底盘产品在开发过程中模型共享现象较多,因此,宜采用主控模型Top-down设计方法。

图2主控模型Top-down设计方法中组件1和组件2是相互独立的组件。

鉴于此特点,在本次示例中采用模块化设计思路。

根据模块划分的原则:模块间的依赖程度要尽量小,模块内部的关联要尽可能多;再依据底盘的功能分布,将底盘划分为5个模块(如图3)。

这几个模块在底盘的位置相对固定、功能相对集中,因此,各模块可以作为一个独立的组件进行开发。

采用主控模型结合模块化设计思想,底盘主控模型的结构框图如图4所示。

在此框图中,顶级骨架独立于装配产品,在各模块下建立二级骨架,其必要设计信息参照顶级骨架。

Top-down的设计流程包括设计意图定义、产品结构定义、骨架模型定义、设计信息发布、部件详细设计。

在底盘的开发中,首先根据底盘的基本参数建立骨架即三维总布置,其次建立分模块内部系统骨架布置方案,最后进行详细的部件设计。

采用PTC公司的CREO软件和Windchill系统搭建协同设计环境,需先在Windchill系统建立各个模块的工作文件夹,然后在本地建立对应工作区并与之关联。

具体的开发流程如图5所示,三维总布置包括整车主要参数的拟定、布局和骨架的建立。