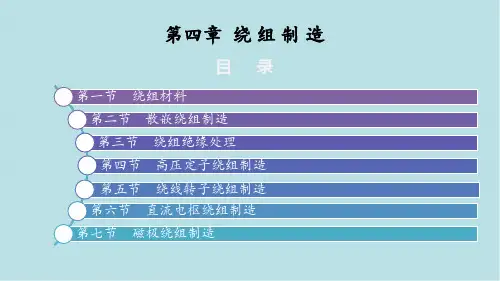

电机制造工艺学第四章 电机绕组的制造工艺

- 格式:pptx

- 大小:1.38 MB

- 文档页数:10

电机制造工艺知识电机制造工艺知识培训教材一、工艺流程图1、Y2系列电机流程图;2、Z4直流电机流程图;3、YKK高压电机流程图二、关键工艺(1)水压试验(2)磨削(3)校动平衡(4)转子铸铝(5)定子铁心压装(6)绕组浸渍1、校动平衡(1)电机的转动部件(转子、风扇)由于结构不对称(如键槽、记号槽),材料质量不均匀或制造加工时的误差等原因,而造成转动体机械上的不平衡,就会使该转动体的重心对轴线产生偏移,转动时由于偏心的惯性作用,将产生不平衡的离心力或离心力偶,电机在离心力的作用下将产生振动。

(2)转子不平衡的影响电机转子不平衡所产生的振动对电机的危害很大:1)消耗能量,使电机效率降低;2)直接伤害电机轴承,加速其磨损,缩短使用寿命;3)影响安装基础和与电机配套设备的运转,使某些零件松动或疲劳损伤,造成事故;4)直流电枢的不平衡引起的振动会使换向器产生火花;5)产生机械噪声;(3)平衡精度等级有11种:G1、G2.5、G6.32、绕组浸渍(1)绝缘浸渍是电机在制造过程中或制造后以及电机定子绕组或转子绕组在嵌线装配后,按一定的工艺方法浸渍绝缘漆,以提高绝缘的耐热性、耐潮性、耐化学腐蚀性,提高电机绝缘的各中电气性能,降低介质损耗,提高绝缘的力学性能,改善导热性,降低电机温升,延长电机绝缘寿命,延长电机使用寿命。

绝缘浸渍是电机制造的关键工序。

(2)常用的浸渍方法:a、普通沉浸;b、连续沉浸;c、滚浸;d、浇漆;e、滴漆;f、真空浸漆;g、VPI真空压力浸漆;(2)绝缘分为七个等级:A(105℃)、E(120℃)、B(130℃80K)F(155℃100K)、H(180℃125K)、C(180℃以上)4、VPI简介:V:Vacuum 真空P:Pressure 压力I:Impregnation 浸渍真空压力浸渍(简称VPI)绝缘是50年代末始于美国西屋公司,60年代开始发展的绝缘处理技术。

国内已采用VPI绝缘技术的电机生产厂大多采用中胶VPI绝缘技术。

电机制造工艺 SANY GROUP system office room 【SANYUA16H-电机制造工艺1、电机制造工艺的特征和电机制造工艺的内容1.1电机制造工艺是机械制造工业中的一部分,和一般机械制造工艺比较,电机制造工艺具有以下特征:1.2电机制造工艺内容在电机制造中,同样的设计结构和同一批原材料所制成的产品,其质量往往有相差很大的现象(铁耗值相差可达40%,线圈绝缘耐压强度相差可达80%,电机的使用寿命相差好几倍。

)其所以如此,除原材料、外购件、外协件的因素外,一个重要的原因就是工艺不够完善或未认真按工艺规程加工。

(如:转子铸铝、转子加工、支架铆压、定子短路环铆压等等),在制造过程中所造成的缺陷,不是零部件检查时容易发觉出来的,如果将有缺陷的零部件用到产品上去,就会造成产品质量下降和使用寿命降低。

在当前电机品种的生产规模越来越大,自动化的程度越来越高,对所用电机的运行可靠性和质量稳定性的要求越来越严格。

因此,采用合理的工艺方案和工艺方法,并认真执行,是保证电机质量必备的主要条件。

生产量越来越大,采用专用的设备和专用的工装就越多,工艺工作越细致,则生产效率就越高,产品成本则越低,质量越稳定。

工艺工作是产品设计和车间生产的桥梁,工艺工作是将产品设计的意图通过工艺文件的形式传达给有关部门执行,如:工艺卡片、工艺守则、工艺过程卡片、产品工艺流程图等等。

2、电机制造常用材料2.1常用材料种类:A.导磁材料——硅钢片如:50WW540~1300第1页B.导电材料——漆包线、铜圆线、铜扁线、纯铝、引接线、端子C.其它材料——支架用:08F钢板、锌合金、铝合金含油轴承滚珠轴承弹片:0Cr18Ni9主轴:GCr15、45、1Cr18Ni9Ti、2Cr13、3Cr13等钼尼龙、塑料、绝缘材料等2.2导磁材料:A.无论直流或交流电机都是在磁场和电流的共同作用下工作的;B.直流电机中,磁场是恒定不变的;交流电机中,磁场是交变的,不固定的;C.在电机中,磁场的形成有二种基本形式:永久磁铁形成的恒定磁场和电磁铁形成的非交变或交变的磁场;D.当导体中有电流通过时,在导体周围就有磁场产生,当导体中电流方向改变时,其磁场也相应改变,通电导体所产生的磁场称为感应磁场,这种现象称为电磁感应现象;如下图:(可用右手螺旋法则判定感应磁场的方向)E.通电导体产生磁场的强弱直接与通过导体的电流强度有关,还与通电导体周围的导磁介质有关,在电流不变的情况下:.通电导体周围都是空气——磁场很弱,导磁能力低,导磁系数小。

电机制造工艺流程电机制造工艺流程是指将电机的各个零部件进行加工、组装、测试等一系列工艺过程,最终形成完整可用的电机产品的过程。

本文将从电机的设计、加工、组装、测试等方面详细介绍电机制造的工艺流程。

一、电机设计阶段电机的设计是电机制造的第一步,也是最为重要的一步。

在电机设计阶段,需要确定电机的类型、规格、性能参数等。

设计师需要根据电机的应用场景和要求,通过计算和仿真等手段,确定电机的结构、磁路、绕组等设计参数。

同时,还需要进行热设计、噪声设计、振动设计等,以确保电机在使用过程中能够稳定可靠地工作。

二、电机加工阶段1. 电机铁芯加工:铁芯是电机的重要零部件,主要起到磁路传导和支撑定子绕组的作用。

电机铁芯的加工通常采用数控机床进行铣削、钻孔、打磨等工艺,以保证铁芯的尺寸精度和表面质量。

2. 定子绕组加工:定子绕组是电机的另一个重要组成部分,主要由导线和绝缘材料组成。

定子绕组的加工需要先制作绕组工装,然后将导线按照一定的规律穿过绕组工装,并进行绝缘处理。

最后,将绕组固定在定子槽中,以完成定子绕组的加工。

3. 转子加工:转子是电机的旋转部分,通常由铁芯和永磁体组成。

转子的加工需要先对铁芯进行铣削、钻孔等工艺处理,然后将永磁体粘贴或者固定在铁芯上。

三、电机组装阶段1. 定子和转子的组装:在电机组装过程中,首先将定子和转子组装在电机的机壳中。

定子和转子的组装需要严格控制其位置和相对间隙,以确保电机的运转平稳。

2. 绕组连接:在定子和转子组装完毕后,需要进行绕组的连接。

绕组的连接主要包括定子绕组和转子绕组之间的连接,以及绕组与端子板之间的连接。

3. 机壳封闭:当电机的各个部分组装完毕后,需要对电机的机壳进行封闭,以保护电机的内部零部件。

机壳封闭通常采用焊接、螺栓固定等方式。

四、电机测试阶段1. 电机静态测试:电机的静态测试主要包括绝缘电阻测试、绝缘强度测试、匝间电阻测试等。

这些测试主要是为了验证电机的绝缘性能和导通性能。

电动车电机生产工艺

电动车电机生产工艺是指将电动车电机由原材料到成品的一系列加工过程。

下面将对电动车电机生产工艺进行详细介绍。

首先,在电动车电机的生产中,需要准备相关的原材料,包括电动车电机的定子、转子、绕组等部件。

这些原材料需要经过质量检验,确保符合生产要求。

接下来,根据设计要求,进行电动车电机的组装。

首先是定子的组装,将定子铁芯和绕组进行合理的安装。

然后是转子的组装,将转子铁芯和永磁体等部件进行组装,确保转子能正常工作。

之后是电动车电机的绕组工艺。

绕组是将导线或线圈绕在定子上或转子上,产生磁力和电流。

绕组的工艺包括绕线方式、匝间隔、绝缘要求等。

绕线时需要保证绝缘正常,导线布局合理,以确保电机的性能稳定。

在绕组完成后,进行电动车电机的固定工艺。

固定是将定子、转子等部件进行组合,并使用合适的胶水或胶带进行固定,以确保电机的稳定性和耐用性。

最后是电动车电机的测试与调试。

将已组装好的电机进行各项性能测试,包括空载试验、负载试验、温度试验等。

同时,对电机进行调试,确保各项参数符合设计要求,性能正常。

电动车电机生产工艺的质量控制非常重要。

在整个生产过程中,

需要进行严格的质量把控,包括原材料的选择、工艺参数的控制、成品的检验等。

只有确保每个环节都符合要求,才能生产出高质量的电动车电机。

总结起来,电动车电机生产工艺是经过原材料准备、组装、绕组、固定、测试与调试等一系列加工过程,最终生产出符合设计要求的电动车电机。

通过严格的质量控制,可以使电机具备稳定的性能和耐用性。

第一章电机制造工艺特征作业1.电机结构具有哪些特点?电机制造工艺具有哪些特点?答:电机结构具有以下许多特点:品种和规格繁多,所用的材料品种多,电机的容量、电压、转速、几何尺寸等变化范围广,冷却方式、防护形式、安装方式多种多样;定子与转子之间的同轴度要求高,零梆件之间除有机械联系外,还有电、磁、机的相互联系和相互作用.电机制造工艺具有以下许多特点:①工种多,工艺涉及面广;②非标准设备和非标准工艺装备多;③加工精度要求高;④手工劳动量较大;⑤制造材料的种类多;@贵重材料用量大。

2.电机的生产类型有哪几种?它们对电机制造工艺有何影响?答:电机的生产类型有:电机的生产类型对制造工艺和生产经济性影响很大.按照一种电机年产量的多少,可分为单件生产、成批生产和大量生产三种类型.它们时电机制造工艺有何影响:1,单件生产和小批量生产一般零部件的加工均采用通用机床和通用工艺装备,仅制造一些必需的专用设备和工具.为保证电机质量,操作人员必须具备较高为技术水平。

2.中批量生产一般零部件的加工采用通用机床和专用工艺装备,或采用程控机床与数控机床进行加工,既可保证产品质量,又有较高的生产率;对操作人员的技术水平要求可适当降低,使生产成本下降. 3.大批量生产和大量生产零部件采用专用机床组成的自动或半自动流水线进行生产,以进一步提高生产率,对操作人员技术水平的要求较低;产品质量稳定,成本较低,具有更大的经济效益。

3.工艺规程有哪些作用?其制订原则有哪些?答:工艺规程的作用:①指导生产的主要技术文件:起生产的指导作用;②是生产组织和生产管理的依据:即生产计划、调度、工人操作和质量检脸等的依据;③是新建或扩建工厂或车间主要技术资料.制订原则:①技术上先进性,必须可靠保证零件困纸上所有技术要求的实现:即保证质量,并要提高工作效率;②经济上的合理性.保证经济上的合理性:即要成本低,消耗要小;③劳动条件安全和良好.保证良好的安全工作条件:尽量减轻工人的劳动强度,保障生产安全,创造良好的工作环境;④提高工厂的技术水平.要从本厂实际出发:所制订的工艺规程应立足于本企业实除条件,并具有先进性,尽量采用新工艺、新技术、新材料;⑤所制订的工艺规程随着实践的检验和工艺技术的发展与设备的更新,应能不断地修订完善。

高压绕组电机转子绕组制造工艺摘要:随着社会的发展,我国的电力工程的发展也有了很大的进步。

当前,大功率的高压绕组电机的市场需求量日益增多。

高压绕组电机相应的转子绕组具有较大的加工制造难度,且其结构具有较强的复杂性,极易损坏绕线转子的结构,并造成绝缘损伤。

推动高压绕组电机进一步实现发展,关键在于对转子绕组存在的制造难点进行有效解决。

关键词:高压绕组电机;转子绕组;制造工艺引言高压绕组电机转子绕组存在诸多制造难点和注意事项,需采取有效措施加以解决,促进产品生产效率实现大幅度提高,并有效保障产品生产制造质量和性能。

本文简述了高压绕组电机的工作原理,浅析了高压绕组电机转子绕组的制造7工序,探究了高压绕组电机转子绕组制造中的注意事项与解决措施,以期为高压绕组电机转子绕组制造提供借鉴。

1高压绕组电机的工作原理将高压电源通入电机内部存在的定子绕组后,定子腔内即形成相应的旋转磁场。

转子导体附带有感应电流,在定子磁场中,产生相应的电磁转矩,带动转子转动。

通常将转子制作为绕线式结构,促进动力矩增大,并对起动电流进行降低。

启动电机后,对转子相应的三相引出线进行短接,推动电机实现全速运转。

2高压绕组电机转子绕组的制造工序相对于鼠笼电机转子,高压绕组电机转子绕组具有较为复杂的工序,其具体工序如下所示:对铜排进行下料→对铜排实施弯型→绕组弯弧→对绕组包裹绝缘→对绕组进行下线→对绕组实施二次弯型→试验→接中线,并做好极间连线→试验→绕组VPI真空压力浸漆→对绕组连接电缆。

3高压绕组电机转子绕组制造中注意事项与解决措施3.1注意事项3.1.1转子线圈缺乏合理的绝缘结构插入式铜条线圈通常具有两类绝缘结构,一类对云母箔以及上胶布进行采用实施混合卷包,在上胶布上粘贴云母箔,并对胶粘剂进行涂刷。

该方法极易对环境造成严重污染,且卷包完成后,其线圈缺乏良好的平整度,且实际尺寸极易出现超差,增加下线工序的难度和工艺实际成本[2]。

另一类是采用聚酰亚胺薄膜实施连续绕包。

《电机绕组理论与制造工艺》培训(2010.11.28)一、 电机概述1、一般述语1.1、电机:实现机电能量转换的装置。

A、工作原理:绝大多数电机都是基于电磁感应和电磁力定律。

B、构造原则:应用有效的导磁和导电材料构成能互相发生电磁感应的磁路和电路,以产生电磁功率和电磁转矩,实现能量形式的转换。

C、分类(按功能分类):1)、发电机:由机械能转变为电能。

2)、电动机:由电能转变为机械能。

3)、变压器.变频机.变流机.移相机:分别用于改变电压.频率.电流类型及相位。

4)、控制电机:用作控制系统中的元件。

应当指出,在基本原理上,发电机和电动机只是电机的两种运行方式,它们是可逆的。

此外,电机又分为变压器、异步电机、同步电机和直流电机四个机种。

其中变压器是静止电机,其余均为旋转电机。

异步电机和同步电机均为交流电机。

1.2、交流电机:一种电机,具有与交流系统联接的电枢绕组。

1.3、同步电机:一种交流电机,其电动势的频率与电机转速之比为恒定值。

1.4、异步电机:一种交流电机,其负载时的转速与所接电网频率之比不是恒定值。

1.5、单相电机:产生或应用单相交流电的电机。

1.6、三相电机:产生或应用三相交流电的电机。

2、电磁感应的有关概念2.1、全电流定律:在通电导体周围存在着磁场。

磁场强度以磁力线来表示,通常,磁力线的正方向与产生该磁力线的电流的正方向按符合右螺旋关系选取。

2.2、电磁感应定律:导体在交变磁场中感应电势。

感应电势的正方向与该交变磁场磁力线的正方向通常取成右螺旋关系。

导体与磁力线发生切割运动时,导体中感应电势的大小 e=BLV式中:B----导体所处位置的磁通密度(Wb/m2或T)L----导体切割磁力线的有效长度(m)V----导体相对磁场垂直运动的线速度(m/s)感应电势的方向可用右手定则即发电机定则来确定。

2.3、电磁力定律:载流导体在磁场中受到电磁力的作用。

该电磁力f e=BLi式中:f e----电磁力(N) i----导体中的电流(A)l----导体位于磁场中的有效长度(m)电磁力的方向可用左手定则,即电动机定则来确定。