马钢第一钢轧总厂车轮钢冶炼工艺过程简介

- 格式:ppt

- 大小:1.28 MB

- 文档页数:15

炼钢生产工艺流程-概述说明以及解释1.引言1.1 概述炼钢生产工艺流程是指钢铁制造过程中的一系列步骤和工艺,旨在将生铁转化为高品质的钢材。

这个过程通常包括炼铁和炼钢两个主要阶段。

炼铁是将铁矿石经过冶炼和还原等多个步骤,从中提取出生铁的过程。

生铁是含有较高碳含量的铁合金,一般还含有一些杂质,需要进行炼钢进一步提纯。

炼钢是在特定条件下,通过控制温度、压力、氧气流量等参数,对生铁进行加工和熔炼,以去除杂质并调整钢材的成分和性能。

炼钢生产工艺流程在各个钢铁企业和工厂可能存在差异,但通常包括以下几个关键步骤:配料、炼钢炉装料、炉前处理、溶解炼炉、精炼、铸钢、连铸以及后续的淬火、热处理和表面处理等工序。

在配料阶段,各种原材料,包括铁矿石、废钢、合金等,按照一定比例混合,以满足最终产品的技术要求。

接下来是炼钢炉装料,将配料装入炼钢炉中,并控制好加热和冶炼条件。

炉前处理是指在进入炼钢炉之前对原料进行预处理,以去除杂质和调整成分。

这一步通常包括破碎、磁选、筛分等物理处理和烧结、还原等化学处理。

溶解炼炉是炼钢的关键过程,原料在高温下熔化,各种杂质被氧化、还原或浮渣分离的方式去除。

精炼是对溶解炼炉的产物进行进一步处理,通过吹氧、渣化反应等技术手段,去除残余杂质,调整成分组成和温度。

接下来是铸钢阶段,将精炼后的钢液倒入连铸机中,通过结晶器冷却凝固,形成连续块或板。

这些块或板可用于制造各种钢材产品,如钢板、钢管、钢坯等。

炼钢生产工艺流程的最后几个过程是后续处理,包括淬火、热处理和表面处理。

通过这些工序,钢材的性能、硬度、韧性、耐腐蚀性等可以得到进一步改善和优化,以满足特定应用需求。

总的来说,炼钢生产工艺流程是一个复杂且关键的过程,需要合理的工序安排、严格的质量控制和先进的技术手段。

它不仅影响到钢材质量和性能,也对钢铁企业的生产效率和经济效益产生重大影响。

1.2 文章结构文章结构部分的内容应该是对整篇文章的组成部分进行简要介绍。

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼业是将焦煤经混合,破碎后加入炼焦炉经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模,开始冷却凝固成形,生成外为凝固壳、为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。

1.工艺流程介绍本项目生产工艺共分四部分:轮辋生产工段、轮辐生产工段、合成装配工段及涂装工段。

(1)轮辋生产工艺说明第一步:纵剪(挤):把材料按照要求宽度进行剪切(挤边:对边料边缘进行挤边去毛刺);第二步:酸洗:把材料浸入酸液中去氧化皮、锈迹;本项目酸洗采用槽内浸泡方式,除油槽用钢板制作,内壁铺PVC或聚乙烯,材料在槽内浸泡时,应注意放置的位置,避免存留空气,浸泡过程中应上下前后移动或翻动管件,使内腔溶液不断更换,以提高效果。

第三步:水洗:用水清洗材料表面酸洗液和残留污物;第四步:钝化:在材料表面形成保护膜防止加工过程中生锈;钝化采用池内槽泡方式,钝化槽钢板制作,内壁铺防酸塑料,槽内浸泡时,应注意放置的位置,避免材料内存留空气,浸泡过程中应上下前后移动或翻动方管,使内腔溶液不断更换,以提高效果。

必要时取出材料,用水气冲洗后再进行浸泡。

第五步:切割:把材料按照要求长度进行剪切;第六步:打字:在材料上按要求位置和字样打印清晰标识;第七步:卷圆:把材料由条形按要求卷制成圆形;第八步:压端头:把卷制成圆形的工件两端压平整;第九步:对焊:将压平后的工件两端烧化焊接;第十步:刮渣(滚压、端切):把工件焊接处上下两平面焊渣刮除干净;滚压:对焊接处上下两平面进行滚压,要求厚度与其它位置一致;端切:对焊接处两端焊渣进行切除;第十一步:冷却:对工件进行降温冷却;第十二步:修磨:对工件焊接处残留焊渣进行清除;第十三步:复圆:对工件焊缝和焊缝两边进行复圆消除不圆度;第十四步:扩口:把工件两端扩成要求的角度和直径;第十五步:旋压:对工件进行旋压成型底槽R并确认定位点;第十六步:一序滚压成型:对工件进行滚压预成形底槽等各部形状;二序滚压成型:对工件进行滚压成形底槽和胎圈座部位;三序滚压成型:对工件进行滚压成形胎圈座和轮缘部位。

(2)轮辐生产工艺说明第一步:开平:将进厂卷板料进行校平的工序;第二步:落圆:将校平后的板料毛坯通过油压机和模具,冲出一定规格的圆料毛坯;第三步:冲预孔:在冲床上冲出圆料毛坯中心预孔,用于后序定位;第四步:旋压:以中心预孔定位,将圆料毛坯通过旋压机旋压成一定形状的轮辐毛坯;第五步:整形:通过压力机和模具对轮辐毛坯安装面进行整形,使安装面的平面度达到规定的要求;第六步:组合冲压:通过压力机和模具对轮辐毛坯中心孔和螺栓孔同时冲出的工序;第七步:冲风孔:在冲床上通过带分度装置的模具对轮辐毛坯冲出规定数量的通风孔;第八步:挤风孔:在冲床上通过模具对轮辐毛坯冲通风孔形成的冲裁毛刺进行挤压的工序;第九步:平端面:主要是将轮辐端面进行平整,使轮辐高度符合要求,同时也有利于后续焊接;第十步:车中孔:主要是将轮辐中心孔在车床上通过车胎进行精加工至规定的尺寸;第十一步:整平面:通过压力机和模具对轮辐毛坯安装面进行整形,使安装面的平面度达到规定的要求;第十二步:整外径:通过压力机和模具对轮辐外径进行精整的工序;第十三步:精加螺孔:对轮辐螺栓孔进行精加工的工序,一般在多头钻上进行,通过扩孔、划窝使螺栓孔几何尺寸及精度达到规定的要求。

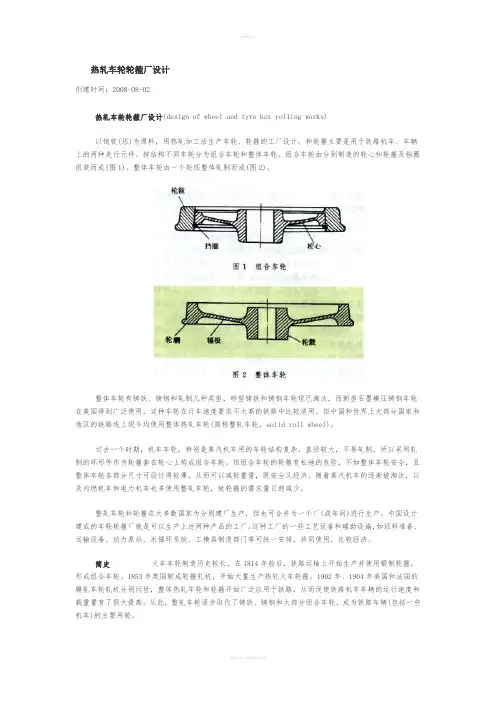

热轧车轮轮箍厂设计创建时间:2008-08-02热轧车轮轮箍厂设计(design of wheel and tyre hot rolling works)以钢锭(坯)为原料,用热轧加工法生产车轮、轮箍的工厂设计。

和轮箍主要是用于铁路机车、车辆上的两种走行元件。

按结构不同车轮分为组合车轮和整体车轮。

组合车轮由分别制造的轮心和轮箍及挡圈组装而成(图1)。

整体车轮由一个轮坯整体轧制而成(图2)。

整体车轮有铸铁、铸钢和轧制几种类型,砂型铸铁和铸钢车轮现已淘汰,而新型石墨模压铸钢车轮在美国得到广泛使用,这种车轮在行车速度要求不太高的铁路中比较适用。

但中国和世界上大部分国家和地区的铁路线上现今均使用整体热轧车轮(简称整轧车轮,solid roll wheel)。

过去一个时期,机车车轮,特别是蒸汽机车用的车轮结构复杂,直径较大,不易轧制,所以采用轧制的环形件作为轮箍套在轮心上构成组合车轮。

但组合车轮的轮箍有松弛的危险,不如整体车轮安全,且整体车轮各部分尺寸可设计得较薄,从而可以减轻重量,既安全又经济。

随着蒸汽机车的逐渐被淘汰,以及内燃机车和电力机车也多使用整轧车轮,故轮箍的需求量日趋减少。

整轧车轮和轮箍在大多数国家为分别建厂生产,但也可合并为一个厂(或车间)进行生产。

中国设计建成的车轮轮箍厂就是可以生产上述两种产品的工厂。

这种工厂的一些工艺设备和辅助设施,如坯料准备、运输设备、动力泵站、水循环系统、工模具制造部门等可统一安排,共同使用,比较经济。

简史火车车轮制造历史较长。

在1814年前后,铁路运输上开始生产并使用锻制轮箍,形成组合车轮。

1853年英国制成轮箍轧机,开始大量生产热轧火车轮箍。

1902年、1904年美国和法国的辗轧车轮轧机分别问世,整体热轧车轮和轮箍开始广泛应用于铁路,从而促使铁路机车车辆的运行速度和载重量有了很大提高。

从此,整轧车轮逐步取代了铸铁、铸钢和大部分组合车轮,成为铁路车辆(包括一些机车)的主要用轮。

钢制车轮生产工艺钢制车轮生产工艺是指将钢材经过一系列的工艺流程加工成最终的车轮产品的过程。

下面将详细介绍一下钢制车轮的生产工艺。

首先是原材料的准备。

钢制车轮的主要原材料是高强度钢材,通过对钢材进行化学成分分析,以及进行金相分析,确定其质量。

然后根据车轮的设计要求,确定钢材的硬度和强度等机械性能。

第二步是钢材的预处理。

首先,对钢材进行退火处理,以消除应力和改善塑性。

然后进行锻造处理,将钢材加热到一定的温度,然后用锻压机将其锻造成具有一定形状和尺寸的车轮毛坯。

第三步是车轮的成型和加工。

首先,将锻造好的车轮毛坯进行热处理,以提高其显微组织和力学性能。

然后进行车轮的精整,通过专用的机床对车轮进行车削、铣削、钻孔等加工操作,将车轮毛坯加工成具有一定精度和表面质量的车轮毛胚。

第四步是车轮的组装。

将车轮毛胚上的轮缘和轮辐进行组装,并进行校验和调整,以确保车轮的几何尺寸和轮轴孔位的精度和间隙符合要求。

然后进行焊接等加工,将车轮的各个部件焊接在一起。

第五步是车轮的表面处理。

对车轮进行表面喷砂或喷丸处理,以去除车轮表面的氧化物等污染物。

然后对车轮进行酸洗处理,以去除车轮表面的氧化层,提高车轮的表面质量和附着力。

最后一步是车轮的检验和质量控制。

对车轮的各项技术指标进行检测,包括轮缘直径、轮缘高度、轮辐的刚度和强度等。

对车轮进行质量控制,确保产品的合格率和质量稳定性。

综上所述,钢制车轮的生产工艺包括原材料准备、钢材的预处理、车轮的成型和加工、车轮的组装、车轮的表面处理和车轮的检验和质量控制等环节。

通过这些工艺步骤,可以生产出具有高强度、高精度和表面质量稳定的钢制车轮产品。

马钢车轮生产工艺

马钢车轮是马钢集团公司生产的高质量车辆配件,采用先进的工艺和设备制造而成。

以下是马钢车轮的生产工艺的简要介绍。

首先,原材料准备。

马钢车轮的主要原材料是高强度的轮辋钢和轮辐钢,这些钢材经过严格的选材和质量检测,保证了车轮的材质符合要求。

其次,钢材的预处理。

马钢车轮的钢材经过切割、锻造和热处理等工艺,以提高材料的强度和硬度,增强车轮的耐用性和承载能力。

然后,车轮的成型。

马钢车轮采用现代化的车辆轮毂冷态穿孔成形工艺,在特定的机器设备中通过冲击加工将钢材冷态穿孔成形,从而形成车轮的基本形状。

接着,车轮的热处理。

马钢车轮经过高温处理,以调整其组织结构和性能。

热处理过程包括淬火和回火,通过控制温度和冷却速度,使车轮达到理想的硬度和韧性。

然后,车轮的机加工。

马钢车轮经过车削、铣削和钻孔等机加工工艺,以进一步精确车轮的尺寸和形状,确保其符合设计要求。

最后,车轮的表面处理和涂装。

马钢车轮经过喷砂、除锈和涂装等工艺,以增强车轮的耐腐蚀性和外观质量,延长其使用寿命。

整个生产工艺中,马钢车轮严格控制每个环节的质量,确保产品符合相关标准和规范要求。

此外,马钢还注重研发和创新,不断改进生产工艺,提高车轮的质量和性能。

总之,马钢车轮的生产工艺包括原材料准备、钢材预处理、车轮成型、热处理、机加工、表面处理和涂装等环节。

通过严格的质量控制和持续的创新改进,马钢车轮以其高质量和可靠性被广泛应用于各种车辆和机械设备中。

钢制车轮生产工序说明 Final revision by standardization team on December 10, 2020.1.工艺流程介绍本项目生产工艺共分四部分:轮辋生产工段、轮辐生产工段、合成装配工段及涂装工段。

(1)轮辋生产工艺说明第一步:纵剪(挤):把材料按照要求宽度进行剪切(挤边:对边料边缘进行挤边去毛刺);第二步:酸洗:把材料浸入酸液中去氧化皮、锈迹;本项目酸洗采用槽内浸泡方式,除油槽用钢板制作,内壁铺PVC或聚乙烯,材料在槽内浸泡时,应注意放置的位置,避免存留空气,浸泡过程中应上下前后移动或翻动管件,使内腔溶液不断更换,以提高效果。

第三步:水洗:用水清洗材料表面酸洗液和残留污物;第四步:钝化:在材料表面形成保护膜防止加工过程中生锈;钝化采用池内槽泡方式,钝化槽钢板制作,内壁铺防酸塑料,槽内浸泡时,应注意放置的位置,避免材料内存留空气,浸泡过程中应上下前后移动或翻动方管,使内腔溶液不断更换,以提高效果。

必要时取出材料,用水气冲洗后再进行浸泡。

第五步:切割:把材料按照要求长度进行剪切;第六步:打字:在材料上按要求位置和字样打印清晰标识;第七步:卷圆:把材料由条形按要求卷制成圆形;第八步:压端头:把卷制成圆形的工件两端压平整;第九步:对焊:将压平后的工件两端烧化焊接;第十步:刮渣(滚压、端切):把工件焊接处上下两平面焊渣刮除干净;滚压:对焊接处上下两平面进行滚压,要求厚度与其它位置一致;端切:对焊接处两端焊渣进行切除;第十一步:冷却:对工件进行降温冷却;第十二步:修磨:对工件焊接处残留焊渣进行清除;第十三步:复圆:对工件焊缝和焊缝两边进行复圆消除不圆度;第十四步:扩口:把工件两端扩成要求的角度和直径;第十五步:旋压:对工件进行旋压成型底槽R并确认定位点;第十六步:一序滚压成型:对工件进行滚压预成形底槽等各部形状;二序滚压成型:对工件进行滚压成形底槽和胎圈座部位;三序滚压成型:对工件进行滚压成形胎圈座和轮缘部位。

钢铁冶炼流程详解,各版本都有!

1

图文版

钢铁生产工艺总流程

1.炼焦生产流程

炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

2.烧结生产流程

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

3.高炉生产流程

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

4.转炉生产流程

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

5.连铸和连轧

连铸连轧:是把液态钢倒入连铸机中铸造出钢坯(称为连铸坯),然后不经冷却,在均热炉中保温一定时间后直接进入热连轧机组中轧制成型的钢铁轧制工艺。

2

动画版

3

视频版

各钢厂钢材生产工艺流程各有不同,文章篇幅有限,不能一一详述,如有错误敬请指正!

来源:材易通宝钢股份。

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。

轧钢厂工艺流程简介及主要设备设施轧钢厂原料为炼钢厂生产的热铸坯及炼铁过程中产生的高炉煤气;产品主要为带钢。

轧钢厂轧一车间为720轧钢生产线,轧二、轧三车间为650轧钢生产线,轧四车间为550轧钢生产线,轧五车间为800中宽带生产线。

2.4.4.1轧一车间至轧四车间工艺流程车间采用连铸坯热送热装工艺。

炼钢车间连铸机生产的热连铸坯由辊道直接送到加热炉前,由液压推钢机推入加热炉内加热,热坯入炉温度为500~700℃。

钢坯在加热炉内按不同钢种的加热工艺加热到约1250℃后,推钢机将加热好的热钢坯从加热炉端部推出加热炉。

出炉的钢坯由出炉辊道送往高压水除鳞装置除去钢坯表面的氧化铁皮。

除鳞水压力最高为18MPa。

架前辊道将钢坯送至三辊粗轧机,随后由中间运输辊道将轧件继续送入后部的轧机组,经过E1立轧、R1平轧、R2平轧、E2立轧、JP1~JP66道次。

中间坯厚度为22~30mm。

切头后中间坯进入精轧前高压除鳞除去氧化铁皮。

轧件在精轧机组经过10个道次轧制,轧制成要求的成品厚度,精轧机出口最大轧制速度为12m/s。

精轧机组各机架间设有低惯量活套装置,使带钢进行恒定的微张力轧制,保证带钢的尺寸精度。

粗轧机组与精轧机组采用微张力控制轧制。

轧制过程中,轧件表面脱落的氧化铁皮落入轧线下的铁皮沟内,被水力冲至车间外的层流池内。

沉淀后,铁皮用抓斗吊车定期清理。

由精轧机组出来的带钢经扭转导向装置扭转成直立状态,经由带有夹送辊的分岔装置将带钢分送两个振荡器及链板运输机上成蛇形盘立,进行运输及冷却,当带钢被运送到链板运输机端头时,带钢头部被夹送辊夹住送料,五辊张力矫直机进立式卷取机。

卷取时首先由卷取机助卷辊将带钢抱紧卷取,卷取3~5圈后,助卷辊打开,卷取机加速,五辊张力矫直机投入工作建立张力直到卷取结束。

卷取结束时喷水冷却钢卷使尾端定形。

成形的钢卷由升降托板托到卷取机平台上,由拨卷装置拨至钢卷运输辊道上,经紧卷辊道卷实后带卷由运输辊道输送,并由人工捆扎,然后由推卷机送到链式运输机上,在链式运输机尾端滑落至翻卷机处,由翻卷机送入收集小车收集。

马钢轮箍工程分为车轮、轮箍两个生产系统。

车轮生产流程为1、转炉冶炼→钢包精炼→圆坯连铸,再用切锭机床切割钢锭,切割后的钢锭通过28米环形加热炉加热,经高压水除鳞。

2、随后钢坯先在第一台30MN(3000吨)水压机镦粗、定径、压痕,用第二台80MN水压机上模锻成形,经卧式七辊车轮轧机轧制。

再用第三台30MN水压机上冲孔、压弯及矫正整形。

3、轧制后的车轮毛坯经等温、粗加工、热处理(淬火、回火)、精加工、抛丸、打印、超声波探伤、磁粉探伤、静平衡试验等工序,最后检查入库。

机组平均每小时生产96个车轮。

轮箍生产流程包括30MN水压机、粗轧机、精轧机、轮箍加热炉、淬火加热炉等设备,机组每小时生产56个轮箍。

一般一批车轮从轧制到最后出厂需要2周时间,通过这些繁复的工序,可见列车车轮制造之复杂。

搜车轴锻造工艺生产线浅谈反映机车轮箍质量和耐用性的主要指标是轮箍本体和轮缘的强度和硬度。

强度和硬度越高,则轮箍的耐磨性就越好。

通过热处理可以使这些指标达到所要求的水平,并且是由反映淬火过程激烈程度的参数(淬火加热温度、淬火规范、冷却介质的类型和温度、淬火过程的持续时间)以及随本发明公开了一种铁路机车用粗制轮箍制造方法,在锻压轧制工序与等温工序之间,设置短时整体浸水冷却工序,其工艺内容是:将经过高温锻压轧制后的轮箍直接整体放入水温在20℃~40℃水槽内进行冷却处理,冷却时间50s~80s,将冷却处理结束后的轮箍表面温度控制在A1~300℃之间。

采用上述技术方案,能够加快轮箍冷却降温,保证了轮箍能够在氢扩散系数最大的温度区间进行后续的常规等温工序,延长了有效等温去氢时间,有效降低了轮箍中的氢含量,抑制了氢致裂纹的产生,未对最终处理后的轮箍工件的组织状态和性能产生不良影响。

第三章轧制马鞍山轧钢生产始于1958年马钢最早的小型轧钢车间炼钢和轧钢成材的配套体系但到年末与同期的铁矿石5010µÄ²úÁ¿Ïà±È60年代初自行制造设备车轮17万吨5亿元轮箍轧机试轧出我国第一个国产轮箍车轮轧机又成功地轧出我国第一个整体辗钢车轮至1966年底铁68731钢材品种在原来的小型材和大型车轮轮箍环形件的基础上增加了角钢形成以车轮轮箍为主体的大1979年同期生铁2276马钢轧钢生产开始新的飞跃1984年1978年而由50万吨增加到100万吨钢材产量每年都要增产10万吨以上是马钢钢材生产的最好时期一年内增长14198年5月生产能力最大的一套线材轧机年设计生产能力为40万吨198022附表12马钢初轧厂46万平方米初轧厂正式成立于1978年3月2日1972年10月31日800毫米大型轧机同年下半年至1977年底工程一度缓建并于是年3月2日正式成立马钢初轧厂同年10月1日初轧厂共设均热机修全厂职工总数1520人在技术人员中在管理人员中特一中专64人该厂还主办有集体企业有集体职工24人产品共有10多个品种方坯15°åÅ÷¿í¶È530200毫米850钢坯连轧机试轧成功后90毫米110毫米130毫米等方坯高速线材厂生产各种成品钢材和板材江苏浙江广东36万吨销售利润478万元76万吨小方坯4¸Ã³§Éú²úµÄ55Q轻轨坯1985年分别获得冶金部和安徽省优质产品称号其中用钢锭生产的初轧坯89ÓøÖÅ÷Éú²úµÄС·½Å÷7ÀúÄêÀÛ¼ÆÉú²ú¸ÖÅ÷×ÜÁ¿´ï6081987年创内部利润1260È«³§Ö÷ÒªÉú²úÉ豸ÓÐ850毫米二辊可逆式初轧机1台轧机推床带翻钢机1台20吨钳式吊车3台直径400±Õ¿ÚÁ½¹õʽˮƽÔþ»ú3架其中2U36万吨固定资产原值5863万元经济效益逐步提高镇静钢成坯率单位成本等五项技术经济指标在全国同行业中名列前茅革新改造项目共356个钢坯合格率99¶ÖÅ÷³õÔþ»úСʱ²úÁ¿Ê±ÂÖ¹¿Éú²úÄÏÈ«³§Õ¼µØÃæ»ý19万平方米建设马钢车轮轮箍厂的最初动议是在1960年10月中央北戴河会议上作出的邓小平主持召开中共中央书记处会议马钢车轮轮箍厂筹备处成立4月开始施工安徽建设单位的大力支持和通力合作第一个国产轮箍在马鞍山试轧成功又成功地轧制出我国第一个整体辗钢车轮同时为我国铁路运输事业的发展作出了重要贡献1964年11月改名为马钢第一轧钢厂共设原料精整工模7个生产车间和23个科室服务人员175人助理会计师1人高级工程师1人此外有集体职工847人车轮轮箍厂是目前国内唯一以生产车轮轮箍为主的工厂轮件军工环件和锻件7个种类创优产品共有17项省优6项冶金部优质产品称号其它获部优451座圈511座圈50S i M n磨环等44万吨轮箍2ÃñÓû·¼þ1¾üÓû·¼þ1078吨自1964年车轮和轮箍全部投产到1987年的24年中其中车轮176ÂÖ¹¿45×î¸ßÄê²úÁ¿Îª198年的17ÆäÖгµÂÖ11ʵÏÖÄÚ²¿ÀûÈó5681万元创汇额占马钢公司创汇总数41·ÖÂÖ¹¿»·ÐμÓÈȯ4座粗轧机1台年产轮箍7¼Æ3万吨8000吨水压机1台年产车轮47¼Æ17万吨套固定资产原值9589万元切锭机床的实际生产能力和车轮加热炉利用率车轮实际生产能力最高只达到设计能力的70左右之间作业时间偏多从60年代起成立用户服务机构该厂开展了全面质量管理活动其中915客车车轮Q C小组获冶金部优秀Q C小组称号全厂先后完成14项主要技术革新和工艺改造措施军工盘环件获冶金部科技成果一等奖开发新品种118种1987年主要技术经济指标为29盘环件99³µÂÖ72¶Ö¶Ö³µÂÖÔþ»ú29吨车轮轧机46第三节中小型钢材及线材生产北邻马钢第三炼铁厂46万平方米第二轧钢厂前身为马钢轧钢厂1962年7月1963年1月同年6月500二轧钢全厂职工1945人科技人员中工程师12人职工文化程度大专以上98人初中及其以下1207人有集体职工448人不等边角钢轻轨等6个品种1987年5号不等边角钢和524公斤年产品总量84ÆäÖз½Å÷42¸Ö²Ä42´ÓͶ²úµ½1987年钢材465197719¸Ö²ÄÔö³¤ÁË94钢坯增长了244мÓÆ°ͻù˹̹ÆäÓàÖ÷Òª¹©Âí¸ÖµÚÈýÔþ¸Ö³§×÷СÐÍÏß²ÄÉú²úµÄÅ÷ÁÏ64亿元198005亿元第二轧钢厂主要设备有160吨卧式热剪机1台250吨单点门式冷剪机1台金属切削机床79台全厂装机总容量2É豸×ÜÖØÁ¿5063吨钢材综合合格率99¶Ö¶Ö¸Ö¶Ö¸Ö¸Ã³§½øÐиÄÔìÐÔ´óÐÞ¹ú¼ÊÏȽø¹¤Òպͼ¼Êõ¹¤³ÌÔ¤¼Æ1991年正式投产东区座落在幸福路南侧与马钢第二烧结厂和材料总库毗连其中工业建筑面积为10万平方米第三轧钢厂成立于1977年3月17日是马钢第一个轧钢生产车间与新成立的线材车间合并原马钢小型轧钢厂并入第三轧钢厂二21个科室技术人员90人其他人员180人在科技人员中助理会计师3人有集体职工633人5毫米热轧盘条3个品种15种规格该厂生产的普通低碳钢热轧圆盘条1983年和1987年分别获安徽省和冶金部优质产品称号级螺纹钢筋50万吨76万吨第三轧钢厂从1959年250车间建成投产到1987年底其中小型圆钢和螺纹钢206670万吨1985年突破设计能力到1987年为止1986年第三轧钢厂主要生产设备有小型轧机3套套该厂从1982年起推行经济责任制全厂先后完成技术进步项目52个小型材的成材率上升2¶Ö²ÄÏ߲ijµ¼ä¼ÓÈȯ´ïµ½Ò±½ð²¿Ò»µÈ¯ˮƽȫ³§Öƶ©31条双增双节措施08万元主要技术经济指标为吨马钢高速线材厂67万平方米为南北走向主轧跨辅助设施有水处理站高速线材厂正式成立于1985年11月12日1980年3月其中轧制速度在16ÃëÖ®¼äµÄÖ»ÓÐ3套国家每年都进口大量的线材每吨价格从1977年的180美元涨到1980年的370美元特别是高速线材对国际市场的依赖1982年5月高速线材厂土建工程动工对英国利三国进行考察反复比较主体设备为西马克一摩根型第五代高速线材轧机秒秒压紧打捆机由联邦德国施密茨厂提供留有潜力达到了80年代国际先进水平工程实际总投资达2ÊÇÂí¸ÖÀúÊ·ÉÏ×î´óµÄÒ»Ï³ÌͬÄê5月20日2时25分高速线材轧机A线热试轧A B双线热试成功秒生产能力最大的一套线材轧机秒电气全厂职工83人管理人员41人在技术人员中在工人中12月的试生产过程中轧机全套设备运行正常低合金钢弹簧钢产品包括直径516毫米的螺纹钢筋共28种规格填补了我国钢材品种的空白小时卷重2吨以上的产品符合国际先进标准以上0ʵ¼Ê²úÆ·Îó²î¿É¿ØÖÆÔÚΪ025毫米1987年试生产的7个多月中实现内部利润2426万元步进底双重优点的组合式钢坯加热炉平一立交替布置的悬臂式预精轧机组摩根型重载45¹õʽÑÓ³ÙÐÍ˹̫¶ûĦ¿ØÖÆÀäÈ´Ïß¼¯¾íÕ¾µ¥¶À´«¶¯Ê½Ë³¹³Å̾íÔËÊäϵͳÒÔ¼°Ñ¹½ô´òÀ¦»úÆäÖнø¿ÚÉ豸1453吨05包括25台微机化仪表纪录和打印生产班报等功能均采用计算机进行自动物料跟踪高速线材厂在筹备建设时期实施全方位培训后上岗外语培训为主青工培训为主的步骤机械分赴联邦德国这批人员回国后了开箱验收设备起到了技术骨干作用武钢一米七轧钢厂实习在外语培训中边学外语边翻译外文资料共翻译外文技术资料累计70多种在开展全面质量管理教育方面以上实现技术革新马钢中板厂初轧厂相邻建筑面积4Âí¸ÖÖа峧Õýʽ³ÉÁ¢ÓÚ1974年8月马钢即向冶金部提出建设2300毫米中板轧机的请求马钢二米三工程建设指挥部马鞍山市召开把中板工程列为重点项目国家计委把马钢中板工程列为当年全国23项重点轧钢工程之一同年4月16日轧出第一块合格钢板中板厂的建成投产该厂共设轧钢精整全厂职工859人服务人员76人工程师12人助理会计师2人高中201人有集体职工524人优质碳素结构钢板16锰锅炉钢板优质产品比率达15±±¾©ºÚÁú½-ÄÚÃɹÅÔÆÄÏ»¹³ö¿ÚÖÁÏã¸ÛÉú²ú°å²Ä20Ϊ½¨³§ÒÔÀ´µÄ×î¸ßÄê²úÁ¿7毫米中板6161吨1万吨镇静钢板19¹¤Òµ²úÖµ´ï1ʵÏÖÄÚ²¿ÀûÈó1221Ö÷ÒªÉú²úÉ豸ÓÐʮһ¹õÈȽÃÖ±»ú1台纵剪2台装机总容量1Éú²úÉ豸×ÜÖØÁ¿4159¹Ì¶¨×ʲúÔ-Öµ4608万元加强企业基础管理工作五化安全管理标准化安全工作一体化分别被马钢公司1986年晋升为国家一级计量合格单位设备建立了大型公共数据库及3个工作站提高了管理效率严格质量工序控制被评为全面质量管理合格单位提高设备完好率月3台I B M¹¤Òµ±Õ·µçÊÓ´úÌæÁË´«Í³µÄÉú²úµ÷¶Èµç»°Ê¡¼¶¼¼Êõ¼ø¶¨²úÆ·ºÏ¸ñÂÊ99ʱ工序能耗148¶Öµ«Óë¹ú¼ÊÉÏÏȽøˮƽÏà±ÈͬÑùÊÇˮƽ»ú¼ÜËÕÁªÇÐÁв¨Î¬´Ä¸ÖÌú³§»úʱ²úÁ¿ÊÇÂí¸ÖµÄ2¹¤ÈËÀͶ¯Éú²úÂÊÊÇÂí¸ÖµÄ4。

锻造车轮生产工艺

锻造车轮是指利用金属材料进行锻造加工,生产出用于汽车、火车、重型机械等交通工具的车辆轮胎的一种生产工艺。

下面将以锻造一款汽车轮胎为例,介绍其生产工艺。

首先,需要准备锻造车轮的原材料。

一般来说,锻造车轮主要采用铸锻材料,如碳素钢或合金钢。

原材料需要经过铸造、浇注,并进行均热处理,以提高材料的塑性和韧性。

接下来,将经过均热处理的原材料送入锻压机进行锻造。

锻造车轮的形状通常是平面或轮缘。

锻造过程中,原材料需要经过多道模具的挤压和拉伸,使其逐渐变形为车轮的形状。

在锻造过程中,为了保证车轮的质量和强度,需要控制锻造温度、锻造过程中的应力分布和加工工艺参数。

通常,锻造温度约为材料的再结晶温度的0.6-0.7倍,以保证材料处于塑性状态。

同时,为了避免冷断,锻造过程中需要实施适当的凸模支撑和冷却措施。

在锻造完成后,车轮需要进行热处理,以增强其材料的硬度和强度。

常见的热处理方法包括正火、淬火和回火等。

热处理过程中,需要严格控制温度和保持时间,以提高车轮的耐久性和承载能力。

最后,车轮还需要进行表面处理。

一般来说,车轮表面需要经过除锈、喷砂、喷漆等工艺,以防止锈蚀和提高外观。

综上所述,锻造车轮的生产工艺包括准备原材料、锻造、热处理和表面处理等步骤。

通过严格控制每个步骤的工艺参数和质量要求,可以生产出质量优良、性能稳定的车轮产品,满足不同车辆使用的需求。

同时,随着技术的不断进步,锻造车轮生产工艺也在不断改进和优化,以提高生产效率和节约能源。

刚轮生产工艺

刚轮是一种广泛应用于各种车辆中的零部件,它承受着车辆整体的重量和扭矩,因此对其生产工艺的要求非常高。

下面将介绍刚轮的生产工艺。

刚轮的生产工艺主要包括原材料选用、铸造、机械加工和表面处理等步骤。

首先是原材料的选用。

刚轮通常由高强度钢材制成,用于承受车辆的重量和扭矩。

选材时需要考虑到强度、韧性和耐磨性等因素,以确保刚轮具有足够的强度和耐用性。

接下来是铸造。

刚轮一般采用砂型铸造或金属型铸造的方法进行生产。

砂型铸造是最常用的方法,它通过将铸造材料熔化后倒入砂型中,然后等待其凝固成型。

金属型铸造则是将熔化的金属直接注入金属型中,并通过冷却使其凝固成型。

铸造时需要注意控制铸造温度和铸造时间,以确保刚轮的质量和尺寸精度。

然后是机械加工。

铸造成型后的刚轮通常还需要进行机械加工,以达到设计要求。

机械加工主要包括车削、铣削、钻孔等工艺,用于修整外形和尺寸,以及加工轮轴孔等特殊要求。

机械加工时需要使用先进的数控机床和刀具,以确保加工精度和表面质量。

最后是表面处理。

刚轮的表面需要经过热处理或镀锌等工艺进行防腐和防氧化处理。

热处理可以提高刚轮的强度和硬度,以

增强其耐磨性和使用寿命。

镀锌则可以在刚轮的表面形成一层锌层,可以有效防止刚轮的锈蚀和氧化。

总而言之,刚轮的生产工艺包括原材料选用、铸造、机械加工和表面处理等步骤。

这些工艺都需要严格控制,以确保刚轮的质量和性能达到设计要求。

只有通过科学合理的生产工艺,才能生产出高质量的刚轮,使之能够安全可靠地应用于各种车辆中。