基于BP神经网络的刀具寿命预测模型_丁怡

- 格式:pdf

- 大小:1.55 MB

- 文档页数:4

刀具的寿命识别与预测刀具是现代工业生产过程中不可或缺的工具,它的质量和寿命对生产效率和产品质量具有重要影响。

因此,识别和预测刀具的寿命显得尤为重要。

本文将从刀具寿命的影响因素、基于工艺参数的寿命识别和基于传感器的寿命预测等方面展开讨论。

刀具的寿命受到多种因素的影响,包括加工材料的硬度、切削速度、切削力、冷却剂的使用以及刀具的材质和涂层等。

其中,切削速度是最主要的因素之一。

当切削速度过高时,刀具容易发生高温烧损和刃磨磨损,影响寿命。

此外,切削力也是影响刀具寿命的重要因素。

如果切削力过大,则会造成刃口断裂或刀具弯曲变形,导致寿命降低。

基于工艺参数的刀具寿命识别是一种常用方法。

通过监测并记录切削过程中的工艺参数,如切削力、切削速度、冷却剂的流量等,可以推断刀具的寿命。

例如,当切削力超过预定值时,往往意味着刀具的寿命接近了。

这种方法比较简单直观,但也存在一定的局限性。

由于切削过程中受多种因素影响,单凭单一的工艺参数并不能准确识别刀具的寿命。

为了更准确地预测刀具的寿命,基于传感器的方法逐渐得到应用。

通过在线实时监测刀具的状态,这种方法可以提供更多的信息来辅助刀具寿命的预测。

例如,通过在刀具上安装压力传感器和温度传感器,可以测量切削过程中的切削力和温度变化。

当切削力和温度异常变化时,可以通过数据分析和模型建立来预测刀具的寿命。

这种方法能够提高预测的准确性,但也需要有专业的传感器和数据分析技术的支持。

除了以上方法,还有一些先进的技术被应用于刀具寿命识别与预测中。

例如,机器学习和人工智能技术可以通过对大量切削数据的分析和训练,建立刀具寿命预测模型。

这些模型能够更准确地预测刀具的寿命,并提供更具体的预警信息,帮助操作工人及时更换刀具,避免生产事故和损失。

此外,纳米技术也被应用于刀具的改性和涂层技术,提高刀具的耐磨性和寿命。

在刀具寿命识别与预测的研究和应用中,我们应该注重实践和理论的结合。

通过采用多种方法的综合应用,可以提高刀具寿命的识别和预测准确性。

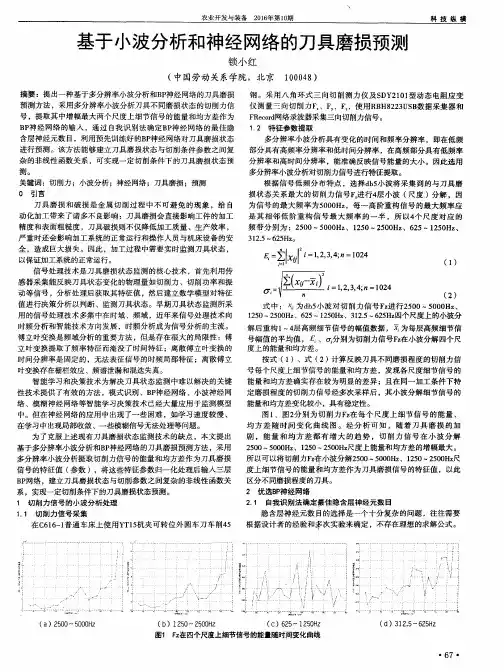

基于BP神经网络的数控机床刀具磨损状态识别方法何一千,黄民,孙巍伟(北京信息科技大学机电工程学院,北京100192)摘要:为了提高三相电流信号监测刀具磨损状态的可靠性,提出了一种基于BP神经网络的数控机床刀具磨损状态识别方法。

首先对采集得到的三相电流信号进行时域、频域和小波分析,从中提取出与刀具磨损程度相关性较好的多个特征量,组合成敏感特征向量,然后搭建BP神经网络,建立三相电流信号特征向量与刀具磨损状态之间的联系。

最后,用经过训练后的BP神经网络识别多组未知样本的刀具磨损状态。

实验结果表明,该方法能够准确判定刀具的磨损状态。

关键词:三相电流信号;BP神经网络;刀具磨损;状态识别中图分类号:TG71文献标识码:B DOI:10.16621/ki.issn1001-0599.2019.09.150引言在数控机床切削加工的过程中,刀具的磨损是不可避免的。

刀具的磨损直接导致切削力的增大、切削温度的上升、工件表面粗糙度增大,严重时甚至会影响整个加工系统的正常运行,造成不可估量的损失[1]。

目前,刀具的磨损状态主要通过停机卸刀后,依靠工人的观察和经验来判断刀具的磨损程度,这严重影响了数控加工的整个自动化过程,且大大降低了生产效率。

因此对刀具的磨损状态进行在线监测,及时有效地识别刀具的磨损状态十分重要。

目前,在刀具状态监测这一领域经过各国学者的研究和探索总结出很多方法。

例如通过测量切削力、主机电流、光学图像、振动分析等多种方法都可以有效地监测刀具的磨损状态,总结起来可以分为直接监测和间接监测两大类[2]。

直接监测不能在线监测,如光学法、电阻法等直接检测方法需要停机获取刀具的磨损参数,所以在自动化系统中一般不予采用[3]。

间接监测虽然能够在线监测,但是如切削力信号检测法、振动检测法等大多数监测方法的传感器安装会影响到加工进程。

综合考虑多种原因,通过电流信号在线监测是一种比较好的监测方法,目前有很多研究均是监测机床主轴或者进给电机的电流信号。

基于ELM的刀具磨损量及剩余寿命预测摘要:由于刀具磨损状态对加工质量影响较大,提出了一种基于单隐含层前馈神经网络——ELM的刀具磨损状态在线监测方法。

根据铣削刀具的实时工况数据,采用统计分析、快速傅里叶变换和小波变换多种特征提取方法,提取出34个对刀具磨损敏感的时域、频域、时频域混合特征。

将提取的特征与磨损量输入极限学习机网络框架中进行训练得到ELM模型,把测试集特征放入ELM模型进行预测评估,得到对应的预测刀具磨损量及剩余走刀次数。

通过与SVR和遗传算法优化BP神经网络的预测结果比较发现,ELM具有学习速度快、预测精度高、泛化能力强的显著优势,能实现刀具磨损状态的在线监测。

关键词:刀具磨损小波变换 ELM 遗传算法优化BP1、引言刀具是数控机床中关键的执行部件,它的状态直接影响着产品加工质量和设备运行效率。

以往,现场工人凭借丰富的经验判断刀具的使用情况,根据加工过程中的现象及声音来判别刀具的磨损状态以此来把握最佳的换刀时间。

随着数控机床自动化的到来,机床设备不仅仅要提高生产效率,还要能检测刀具状态,实现快速自动换刀功能。

刀具磨损监测评估技术能够实时监测刀具磨损状态,尽早发现刀具使用过程中的问题并采取相应措施。

这一技术具有延长刀具使用寿命,避免刀具磨损带来的损失,节省加工成本,减少机床故障停机时间,提高加工效率的重大意义。

本文提出了一种基于单隐含层前馈神经网络——ELM的刀具磨损状态在线监测方法,用于拟合预测刀具磨损量与剩余使用寿命评估。

极限学习机算法中输入层与隐含层间的连接权值和隐含层神经元的阈值是随机产生的,在训练过程中仅设置隐含层的神经元个数一个参数,不需要对随机产生的权值和阈值再加以迭代调整便可以获得全局唯一的最优解。

这一网络学习训练速度快、获得的解为全局最优解,另一大优点是泛化能力强。

本文通过与其他方法的对比实验分析,从拟合预测的准确度、模型的普适性等方面验证极限学习机在刀具磨损预测及剩余寿命评估的有效性。

基于BP神经网络技术的刀具状态监控系统邵建中(南昌凯马有限公司,江西南昌330101)摘要:利用BP(back propagation)神经网络建立刀具检测系统的模型,通过BP神经网络来实现对于车间刀具的运行状态的控制。

通过这个检测系统,实时反馈车间加工过程中刀具的即时信息,为企业的自动化和信息化的发展带来了促进的作用,进一步提高效率,减少了因为刀具磨损而带来的经济损失,具有一定的现实意义。

关键词:自动化;刀具磨损;BP神经网络中图分类号:TH16;TP271文献标志码:B文章编号:1671-5276(2010)01-0081-02Tool StateM onitoring Syste m Based on BP Neural Net w orkS HAO Jian-z hong(Nanchang Kama Co.,Ltd.,Nanchang330101,Ch ina)Abstrac t:This paper introduces us ing BP(Back Propagation)neura l ne t w ork t o es t ab lish a m ode l o f t oo l det ec tion syst em. Through this t esting syst em,rea-l tm i e f eedback of the ins t ant messaging of t oo l in the workshop i s ob t ained so t hat it reduces t ool w ear and f urt her m i proves t he econom ic efficiency.K ey word s:auto mati c;t oo lw ear;BP neural net work0引言刀具加工状态的监控是保证自动化加工顺利进行的重要手段,刀具磨损的在线监控是先进制造技术中的一个重要课题,对于提高生产效率、降低加工成本、保证加工品质等具有重要的意义。

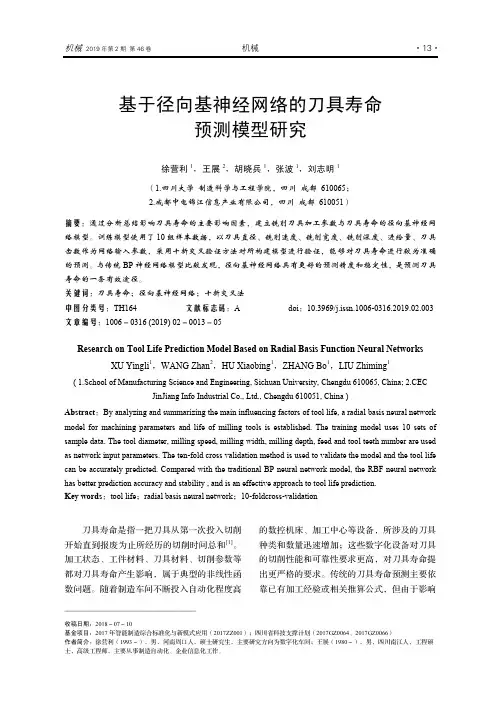

———————————————收稿日期:2018-07-10基金项目:2017年智能制造综合标准化与新模式应用(2017ZZ001);四川省科技支撑计划(2017GZ0064、2017GZ0066)作者简介:徐营利(1993-),男,河南周口人,硕士研究生,主要研究斱向为数字化车间;王展(1980-),男,四川南江人,工程硕基于径向基神经网络的刀具寿命预测模型研究徐营利1,王展2,胡晓兵1,张波1,刘志明1(1.四川大学 制造科学与工程学院,四川 成都 610065; 2.成都中电锦江信息产业有限公司,四川 成都 610051)摘要:通过分析总结影响刀具寿命的主要影响因素,建立铣削刀具加工参数与刀具寿命的径向基神经网络模型。

训练模型使用了10组样本数据,以刀具直径、铣削速度、铣削宽度、铣削深度、进给量、刀具齿数作为网络输入参数,采用十折交叉验证方法对所构建模型进行验证,能够对刀具寿命进行较为准确的预测。

与传统BP 神经网络模型比较发现,径向基神经网络具有更好的预测精度和稳定性,是预测刀具寿命的一条有效途径。

关键词:刀具寿命;径向基神经网络;十折交叉法 中图分类号:TH164文献标志码:Adoi :10.3969/j.issn.1006-0316.2019.02.003文章编号:1006-0316 (2019) 02-0013-05Research on Tool Life Prediction Model Based on Radial Basis Function Neural NetworksXU Yingli 1,WANG Zhan 2,HU Xiaobing 1,ZHANG Bo 1,LIU Zhiming 1( 1.School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China; 2.CECJinJiang Info Industrial Co., Ltd., Chengdu 610051, China )Abstract :By analyzing and summarizing the main influencing factors of tool life, a radial basis neural network model for machining parameters and life of milling tools is established. The training model uses 10 sets of sample data. The tool diameter, milling speed, milling width, milling depth, feed and tool teeth number are used as network input parameters. The ten-fold cross validation method is used to validate the model and the tool life can be accurately predicted. Compared with the traditional BP neural network model, the RBF neural network has better prediction accuracy and stability , and is an effective approach to tool life prediction. Key words :tool life ;radial basis neural network ;10-foldcross-validation刀具寽命是指一把刀具从第一次投入切削开始直到报废为止所经历的切削时间总和[1]。

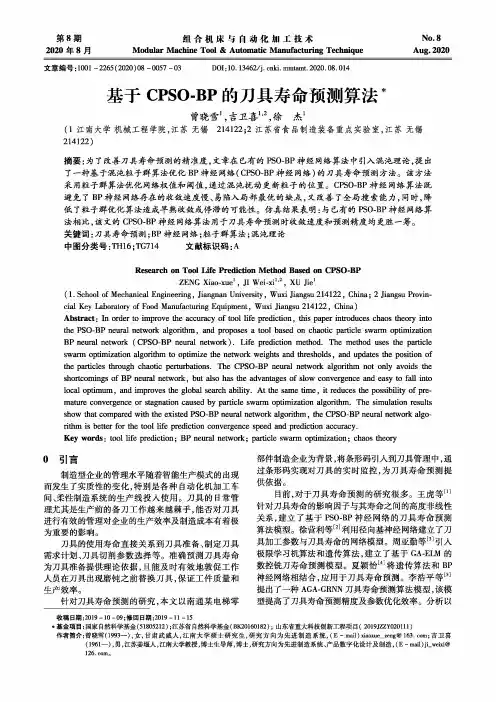

No. 8Aug. 2020第8期 2020年8月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing Technique文章编号:1001 -2265(2020)08 - 0057 - 03DOI : 10.13462/j. cnki. mmtamt. 2020.0&014基于CPSO-BP 的刀具寿命预测算法**收稿日期:2019-10 - 09;修回日期:2019-11-15*基金项目:国家自然科学基金(51805212);江苏省自然科学基金(BK20160182);山东省重大科技创新工程项目(2019JZZY020111)作者简介:曾晓雪(1993-),女,甘肃武威人,江南大学硕士研究生,研究方向为先进制造系统,(E-mail) xi aO xue_zeng@ 163. com;吉卫喜(1961-),男,江苏姜堰人,江南大学教授,博士生导师,博士,研究方向为先进制造系统、产品数字化设计及制造,(E-mail)ji_webd@ 126. com o曾晓雪i,吉卫喜V,徐杰1(1江南大学机械工程学院,江苏无锡214122;2江苏省食品制造装备重点实验室,江苏无锡214122)摘要:为了改善刀具寿命预测的精准度,文章在已有的PSO-BP 神经网络算法中引入混沌理论,提出 了一种基于混沌粒子群算法优化BP 神经网络(CPSO-BP 神经网络)的刀具寿命预测方法。

该方法采用粒子群算法优化网络权值和阈值,通过混沌扰动更新粒子的位置。

CPSO-BP 神经网络算法既避免了 BP 神经网络存在的收敛速度慢、易陷入局部最优的缺点,又改善了全局搜索能力,同时,降 低了粒子群优化算法造成早熟收敛或停滞的可能性。

仿真结果表明:与已有的PSO-BP 神经网络算法相比,该文的CPSO-BP 神经网络算法用于刀具寿命预测时收敛速度和预测精度均更胜一筹。

刀具磨损与寿命预测的建模与仿真研究刀具在机械加工过程中起着至关重要的作用,而刀具的磨损与寿命预测则成为提高加工质量和效率的关键。

本文将探讨刀具磨损与寿命预测的建模与仿真研究。

1. 引言随着制造业的高速发展,对于刀具的精度和耐久性的要求越来越高。

刀具的磨损与寿命预测对于优化加工过程、提高生产效率具有重要意义。

通过建模与仿真,我们可以预测刀具的磨损程度和失效时间,进而实现及时更换和维护,提高加工效率和质量。

2. 刀具磨损建模刀具磨损是刀具与工件接触摩擦过程中的渐进性损伤。

磨损过程可以通过建模来描述。

传统的刀具磨损建模通常基于试验数据,如冲击试验、磨损试验等。

然而,试验方法受到成本、时间和实验条件的限制。

因此,基于仿真的刀具磨损建模成为一种有效的研究手段。

3. 刀具寿命预测建模刀具寿命预测是指根据刀具使用过程中的工艺参数和刀具状态信息来估计刀具的寿命。

刀具寿命预测的主要挑战是准确地识别刀具寿命的衰减规律。

传统方法中常采用统计学模型和经验公式进行刀具寿命预测,但这些方法受限于数据样本的局限性和通用性。

因此,建立基于仿真的刀具寿命预测模型成为一种可行的方法。

4. 基于仿真的刀具磨损与寿命预测基于仿真的刀具磨损与寿命预测是利用计算机模拟技术,模拟刀具在工件上的接触与磨损过程。

该方法可以基于刀具材料的损伤力学性质、工件材料的硬度和加工参数等因素进行建模。

通过仿真模拟,可以得到刀具磨损程度和寿命衰减的数据,进而预测刀具的失效时间。

5. 仿真参数的选择与优化在进行刀具磨损和寿命预测的仿真中,选择合适的参数和优化模型是关键。

参数的选择包括切削速度、进给速度、切削深度等,而优化模型则可以采用遗传算法、粒子群优化等方法。

通过合理选择参数和优化模型,可以更准确地模拟刀具磨损和寿命预测过程。

6. 刀具磨损与寿命预测的实例研究为了验证基于仿真的刀具磨损与寿命预测方法的有效性,我们进行了一些实例研究。

通过采集实际加工数据,并运用建模与仿真技术,我们成功预测了不同刀具在不同加工条件下的磨损程度和寿命。

刀具磨损预测模型的研究及应用随着工业领域的不断发展,刀具作为一种重要的生产工具,其精度和使用寿命也日益受到关注。

工业生产中,刀具的切削性能和使用寿命直接影响生产效率和产品质量。

刀具的磨损情况是影响刀具性能和使用寿命的主要因素之一。

因此,如何对刀具的磨损情况进行预测并及时更换刀具,成为了当前工业生产中急需解决的问题。

刀具磨损预测模型的研究和应用,是一项涉及多个学科领域的综合性课题。

在工程技术、力学、数学等相关领域拥有广泛的应用。

刀具磨损预测模型的研究需要基于先进的信息技术手段,包括机器学习、人工神经网络、数据挖掘等。

这些技术手段可以帮助我们从大量的数据中分析出刀具磨损规律,构建合理的预测模型。

刀具磨损预测模型的研究首先要做到对不同类型刀具进行分类研究。

不同类型的刀具在不同的工况下,磨损的方式和速度都有所不同。

因此,根据刀具不同的种类和材料属性,对其磨损规律进行研究,构建相应的预测模型,是非常必要的。

此外,考虑不同加工工件的情况,为不同的加工工件开展针对性的刀具磨损预测研究,对提高生产效率、保证生产质量、延长刀具寿命等,都有重要的实际应用意义。

刀具磨损预测模型的研究需要同时考虑多个因素的影响。

其中包括切削速度、进给量、切削深度、材料加工硬度等因素。

在研究建模时,需要将这些因素纳入模型中,并对其进行相关性分析。

通过分析这些因素对刀具磨损影响的大小和方向,可以构建出更加准确的预测模型。

同时,为了提高模型的适应性和可靠性,还需要将刀具的使用历史、已知的磨损数据等信息结合到预测模型中。

除了研究刀具磨损预测模型外,还需要考虑如何实现刀具磨损的实时监测和预测。

在工业生产中,实时获取刀具的磨损情况数据,对于切换刀具和统计工件加工数量等操作都十分关键。

实现刀具磨损实时监测和预测的手段有多种,其中包括传统的感应传感器、图像处理技术、激光测量技术、超声波测量技术等。

这些技术手段可以有效地获取刀具磨损信息,提高工作效率和产品质量。

特征融合与BP神经网络结合的刀具磨损预测1. 刀具磨损预测简介随着制造业的发展,刀具磨损问题日益受到关注。

刀具磨损不仅会导致生产效率降低,还可能导致产品质量下降和设备损坏。

对刀具磨损进行准确预测具有重要意义,传统的刀具磨损预测方法主要基于经验公式和统计分析,但这些方法往往不能很好地适应复杂的实际工况。

特征融合技术和BP神经网络逐渐成为刀具磨损预测领域的研究热点。

特征融合技术是一种将多个原始特征进行整合和优化的方法,以提高模型的预测性能。

在刀具磨损预测中,特征融合技术可以通过引入更多的相关特征来提高模型的预测准确性。

可以通过对刀具材料的硬度、切削温度等属性进行特征提取和融合,从而更全面地反映刀具磨损的特征。

它通过模拟人脑神经元之间的连接和信息传递过程,实现对复杂非线性关系的建模。

在刀具磨损预测中,BP神经网络可以通过对大量的训练数据进行学习和拟合,从而建立一个能够准确预测刀具磨损的模型。

本文档将介绍如何利用特征融合技术和BP神经网络结合进行刀具磨损预测,并给出相关的实验结果和分析。

通过对这两种技术的深入研究,我们可以为制造业提供一种更加准确、可靠的刀具磨损预测方法,从而降低生产成本、提高生产效率和产品质量。

1.1 研究背景刀具磨损是制造业中一个重要的问题,对于提高生产效率、降低成本和延长设备使用寿命具有重要意义。

随着科学技术的不断发展,越来越多的研究者开始关注刀具磨损预测问题,并尝试采用各种方法进行预测。

常用的刀具磨损预测方法包括:经验公式法、统计分析法、机器学习法等。

这些方法在一定程度上可以实现对刀具磨损的预测,但由于受到刀具材质、加工参数、表面粗糙度等因素的影响,预测结果往往存在较大的误差。

如何提高刀具磨损预测的准确性和可靠性成为了一个亟待解决的问题。

特征融合是一种将多个相关特征组合在一起的方法,可以有效地提高模型的预测性能。

具有较强的拟合能力。

将特征融合与BP神经网络结合,可以充分利用两者的优势,提高刀具磨损预测的准确性和鲁棒性。

基于自联想神经网络的刀具磨损模型基于自联想神经网络的刀具磨损模型,创建步骤如下:

步骤一、通过聚类算法对刀具数据进行分类筛选,刀具数据包括切削速度、切削深度、进给量、时间的设定及不同铣削条件下刀具磨损值及剩余寿命数据。

步骤二、数据归一化处理:归一化处理是将刀具数据的值转换到0至1的区间内。

步骤三、建立自联想神经网络模型:自联想神经网络模型包括输入层、隐藏层及输出层;在此自联想神经网络模型中,设定输入层单元为4,输出层单元为1,输入层单元分别表示刀具的切削速度、切削深度、进给量以及时间的信息,输出层单元表示单元数是刀具的磨损值,隐藏层单元数是经公式推算和试凑调整确定,公式推算和试凑调整通过经验公式确定,其中,n为输入层神经元个数,m为输出层神经元个数,a为1至10之间的常数,由此设定隐藏层单元数为5。

步骤四、自联想神经网络的训练:根据自联想神经网络的设计原则及实验,训练中隐藏层神经元的传递函数为双曲正弦函数,实现不同样本的空间分割,而输出层神经元的传递函数为线性函数,用于输出自联想神经网络的识别结果,训练函数采用梯度下降算法。

初始权值选为均匀分布的小数经验值,取初始化自联想神经网络权系数在0至1之间的随机数。

随机选取m组经过归一化函数进行训练,已建立的自联想神经网络通过不断改善自联想神经网络模型中的权重和阈值,直到收敛,即完成训练。

所述步骤三中对训练完成的神经网络模型进行预测的方法是:给定相应的预测数据,即切削速度、切削深度、进给量、时间,通过自联想神经网络模型计算后,输出层的值即为预测结果。

基于PSO-BP神经网络的刀具寿命预测

王虎;刘佩松;叶润章;李阳;徐培嘉

【期刊名称】《现代制造技术与装备》

【年(卷),期】2017(000)011

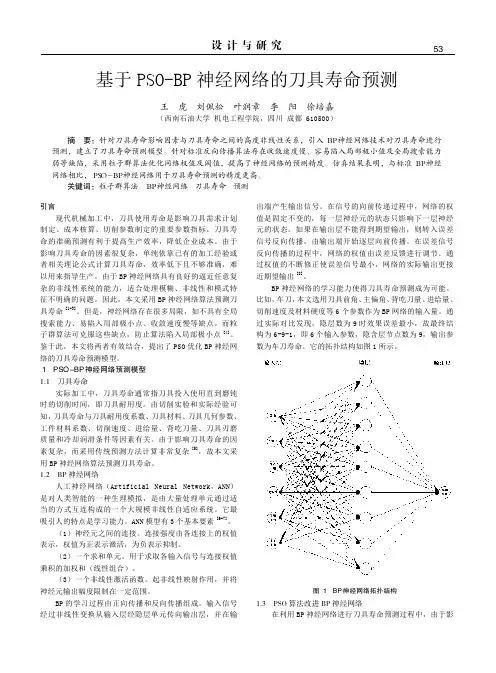

【摘要】针对刀具寿命影响因素与刀具寿命之间的高度非线性关系,引入BP神经网络技术对刀具寿命进行预测,建立了刀具寿命预测模型.针对标准反向传播算法存在收敛速度慢、容易陷入局部极小值及全局搜索能力弱等缺陷,采用粒子群算法优化网络权值及阈值,提高了神经网络的预测精度.仿真结果表明,与标准BP神经网络相比,PSO-BP神经网络用于刀具寿命预测的精度更高.

【总页数】3页(P53-54,60)

【作者】王虎;刘佩松;叶润章;李阳;徐培嘉

【作者单位】西南石油大学机电工程学院,四川成都 610500;西南石油大学机电工程学院,四川成都 610500;西南石油大学机电工程学院,四川成都 610500;西南石油大学机电工程学院,四川成都 610500;西南石油大学机电工程学院,四川成都610500

【正文语种】中文

【相关文献】

1.基于AGA-GRNN神经网络的刀具寿命预测研究 [J], 李浩平;欧阳俊;谢雪媛

2.基于径向基神经网络的刀具寿命预测模型研究 [J], 徐营利;王展;胡晓兵;张波;刘志明

3.基于深度神经网络的切削刀具剩余寿命预测 [J], 刘胜辉;张人敬;张淑丽;马超;张

宏国

4.基于BP-RBF神经网络的刀具寿命预测模型研究 [J], 方喜峰;张杰;程德俊;张胜文

5.基于PSO-RBF神经网络的刀具寿命预测 [J], 李建伟;刘成波;郭宏;吕娜

因版权原因,仅展示原文概要,查看原文内容请购买。

刀具耐用度变动系数的BP神经网络预报技术

牟建强;艾兴

【期刊名称】《山东工业大学学报》

【年(卷),期】1996(026)003

【摘要】采用改进BP算法,建立了刀具耐用度变动系数的神经网络预报模型,研究表明,该模型适合于描述刀具耐用度变动系数切削条件参数之间复杂的非线性函数关系,并可以对不同切削条件下的刀具耐用度变动系数进行正确预报。

【总页数】5页(P201-205)

【作者】牟建强;艾兴

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG710.2

【相关文献】

1.基于BP神经网络在金属加工中的预报技术研究 [J], 宋志斌

2.从电力消费弹性系数变动看用电增长——对浙江电力消费弹性系数变动状况的分析 [J], 王杰;许小忠

3.基于SOM和BP神经网络的地震预报技术 [J], 项月文;饶泓;汤兰荣;罗丽;曾文敬

4.基于BP神经网络的漏钢预报技术研究 [J], 宋志斌;李杰;杜龙

5.基于GA-BP神经网络的地震预报技术 [J], 项月文;饶泓;汤兰荣;肖健;肖孟仁;罗丽

因版权原因,仅展示原文概要,查看原文内容请购买。