不同粉磨系统对水泥及混凝土性能的影响

- 格式:pdf

- 大小:588.92 KB

- 文档页数:12

本文试图通过混合材掺加量的试验数据,对常用的几种活性混合材料的性能进行分析与讨论。

1试验条件与材料试验小磨为Φ500mm×500mm化验室统一试验磨机。

全部试验样均通过0.9mm方孔筛。

试验用熟料选用本厂掺复合矿化剂生产的机立窑熟料,化学成分见表1。

沸石为河北围场天然沸石,矿渣为济源钢铁厂水淬矿渣,粉煤灰为焦作电厂干排粉煤灰,煤矸石为焦作地区煤矿自燃煤矸石,石膏为山西产二水石膏。

各混合材及石膏的化学成分见表2。

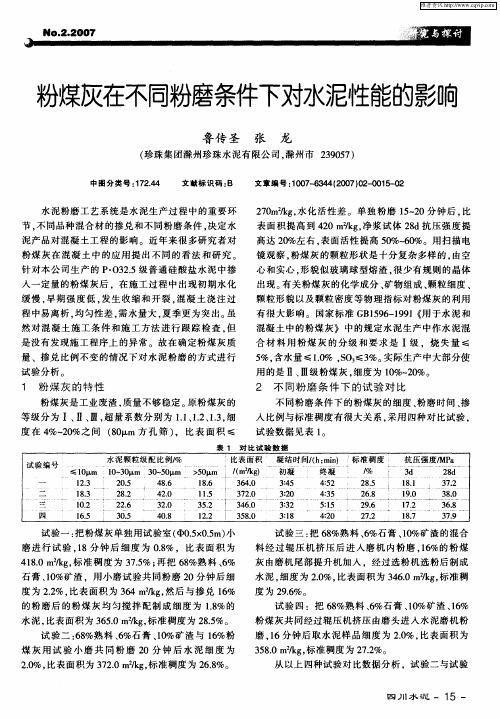

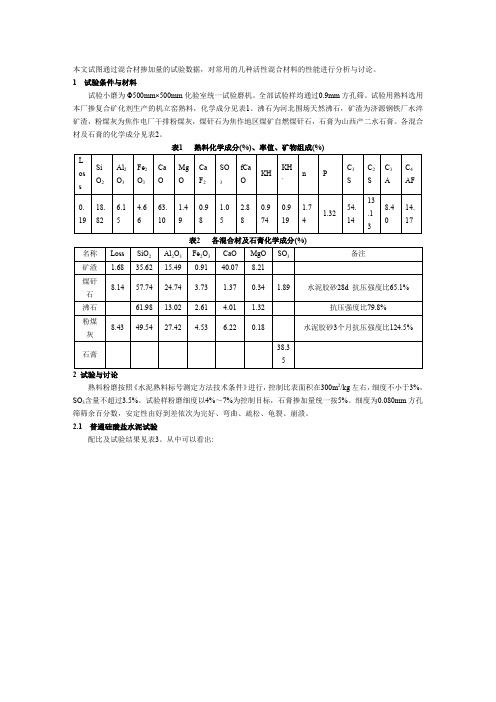

表1 熟料化学成分(%)、率值、矿物组成(%)L os s SiO2Al2O3Fe2O3CaOMgOCaF2SO3fCaOKHKH-n PC3SC2SC3AC4AF0.19 18.826.154.6663.101.490.981.052.880.9740.9191.741.3254.1413.138.414.17表2各混合材及石膏化学成分(%)名称Loss SiO2Al2O3Fe2O3CaO MgO SO3备注矿渣 1.68 35.62 15.49 0.91 40.07 8.21煤矸石8.14 57.74 24.74 3.73 1.37 0.34 1.89 水泥胶砂28d 抗压强度比65.1% 沸石61.98 13.02 2.61 4.01 1.32 抗压强度比79.8%粉煤灰8.43 49.54 27.42 4.53 6.22 0.18 水泥胶砂3个月抗压强度比124.5%石膏38.3 52 试验与讨论熟料粉磨按照《水泥熟料标号测定方法技术条件》进行,控制比表面积在300m2/kg左右,细度不小于3%,SO3含量不超过3.5%。

试验样粉磨细度以4%~7%为控制目标,石膏掺加量统一按5%。

细度为0.080mm方孔筛筛余百分数,安定性由好到差依次为完好、弯曲、疏松、龟裂、崩溃。

2.1普通硅酸盐水泥试验配比及试验结果见表3。

从中可以看出:表3不同混合材的普通水泥物理性能序号配比(%)细度(%)安定性稠度(%)初凝(h∶min)终凝(h∶min)抗折强度(MPa)抗压强度(MPa)熟料矿渣煤矸石沸石石膏3d 7d28d3d 7d28d1 95 5 7.0 龟25.0 2∶364∶45 5.6 6.47.634.441.857.12 86 9 5 7.0 龟25.0 2∶474∶57 5.1 5.86.835.042.956.73 84 115 7.0 曲25.2 2∶515∶11 5.3 5.96.935.343.655.74 82 135 6.8 曲25.8 2∶545∶54 5.4 6.37.136.545.755.95 86 9 5 6.8 松24.4 3∶204∶45 5.4 6.16.935.643.555.76 84 11 5 6.0 松24.4 3∶204∶40 5.0 5.87.31.441.453.47 82 13 5 7.0 松24.8 3∶035∶43 5.2 5.76.830.239.751.48 86 9 5 6.0 曲26.0 2∶573∶27 5.3 6.28.34.147.264.9 84 11 5 6.4 完27.0 2∶053∶15 5.3 6.78.434.349.165.41 082 13 5 7.0 完26.63∶274∶32 5.1 6.28.531.446.162.1 (1)掺矿渣混合材的普通水泥早期强度较纯硅酸盐水泥有所提高,后期强度则有所降低,但降低幅度不大;而掺煤矸石的普通水泥随着煤矸石掺加量的增加,其早期和后期强度均呈下降趋势,且降低幅度较大;掺沸石时,虽然早期强度有所降低,但后期强度增进率较高,以序号为8、9、10的掺沸石普通水泥强度平均值与纯硅酸盐水泥相比较,28d抗折强度提高9.2%,抗压强度提高11.7%。

引言立磨作为料床粉磨的代表设备,其在水泥终粉磨系统中具有节能、工艺布置简单、水泥质量稳定、易操作维护、占地面积小和环保等独特优势,在国内外水泥粉磨生产中已经被广泛应用[1]。

目前,立磨终粉磨系统与辊压机+球磨联合粉磨(以下简称联合粉磨)系统已经发展成为水泥粉磨技术的主流。

传统思维认为采用球磨作为粉磨设备时所得的成品颗粒近似为球状或椭球状结构,而采用立磨作为粉磨设备时所得的成品颗粒多为片状和针状结构的混合物,因此立磨不适合粉磨水泥熟料[2]。

但随着立磨技术的升级,立磨水泥的需水性能和净浆流动性能达到甚至超过球磨机[3-5]。

目前,学术界和业界对立磨粉磨水泥的工作性能逐渐改观,其流动性好,在实际施工中逐渐得到了认可。

然而,对立磨水泥制备混凝土的强度和耐久性问题研究较少,需要进一步探究立磨粉磨方式对混凝土强度和耐久性的影响。

本文通过对同一水泥厂家分别采用立磨和联合粉磨生产的水泥进行性能测试,对比两种水泥制备的混凝土粉磨方式对混凝土强度和耐久性及水泥性能的影响张海姣1 李 扬2 赵宇翔2 焦留军3 郑永超21. 北京建筑材料检验研究院股份有限公司 北京 1000412. 北京建筑材料科学研究总院有限公司 固废资源化利用与节能建材国家重点实验室 北京 1000413. 唐山冀东装备工程股份有限公司 河北省水泥装备技术创新中心 河北 唐山 063000摘 要:立磨粉磨方式已逐渐成为制备水泥的主流生产方式之一,但目前尚不清楚立磨粉磨方式是否会对水泥混凝土的强度和耐久性产生影响。

本文通过测试立磨水泥与辊压机+球磨联合粉磨水泥制备的混凝土的强度和耐久性,研究立磨水泥和辊压机+球磨联合粉磨水泥的粒度分布、水化放热及其制备的混凝土的微观形貌。

结果表明:立磨水泥粒度小于3 μm的比例较小,早期水化速率较慢,导致其早期强度略微低于辊压机+球磨联合粉磨水泥;两种水泥制备的混凝土的界面过渡区致密性均较好,耐久性表现良好;立磨水泥与辊压机+球磨联合粉磨水泥的强度和耐久性基本一致。

粉煤灰\磨细矿粉对水泥胶砂性能影响的试验研究[摘要]本文通过对单掺粉煤灰10%-50%,单掺矿粉20%-70%和复掺30%-60%两种外掺料的水泥胶砂性能进行试验研究,并总结出复掺时的最佳掺量及最佳比例。

试验结果表明:单掺粉煤灰、矿粉及复掺均能提高胶砂流动度,但单掺时7d强度较低。

复掺40%-50%,粉煤灰掺量10%-15%时,复合效应达到最佳效果。

研究结果希望对优化混凝土的配合比设计,进一步研究复合胶凝材料的作用机理起到一定帮助作用。

[关键词]粉煤灰磨细矿粉胶砂性能影响规律最佳比例中图分类号:c33 文献标识码:a 文章编号:前言随着能源的日益紧张,和国家对环保、绿色可持续发展的新型建筑材料的支持,粉煤灰和矿渣两种工业废渣在经过进一步加工后已越来越受到广泛的应用。

粉煤灰是燃煤电厂中磨细煤灰在锅炉中燃烧后从烟道排出,被收尘器收集的物质,有大部分直径以µm计的实心(或)中空玻璃微珠以及少量的莫来石、石英等结晶物质所组成[1]。

矿渣是高炉炼铁过程中排出的非金属矿物熔渣,矿渣的化学成分与硅酸盐水泥相近似,仅cao含量稍低,热熔矿渣急剧冷却(水淬)而成的粒状矿渣,活性较高,冷却越迅速,活性越高。

β-c2s使矿粉具有微弱的自凝性。

对于大多数矿物掺合料,掺入混凝土中的效应一般都有微集料效应、形态效应、火山灰效应、界面效应,但不同的矿物掺和料在不同的效应形式下表现可能是正效应也可能是负效应,而这主要取决于矿物掺和料的物理形态、化学组成等特征,如果参合料物理性能、掺量比例控制得当,多元复合矿物参合料掺入混凝土所表现出的综合正效应应大于单矿物参合料。

所以掺合料对水泥胶砂性能的影响、最佳掺量,特别是在复掺时是怎样提高矿粉掺量,充分发挥矿粉的潜在活性,以及复配时体现出的优势互补作用都很值得我们作进一步研究。

原材料及试验方法2.1 原材料水泥:南京海螺水泥p.o42.5。

粉煤灰:华能南京电厂f类i级灰,细度:6.8%,烧失量:0.91%,需水量比:91%。