链轮传动相关计算

- 格式:xls

- 大小:632.50 KB

- 文档页数:6

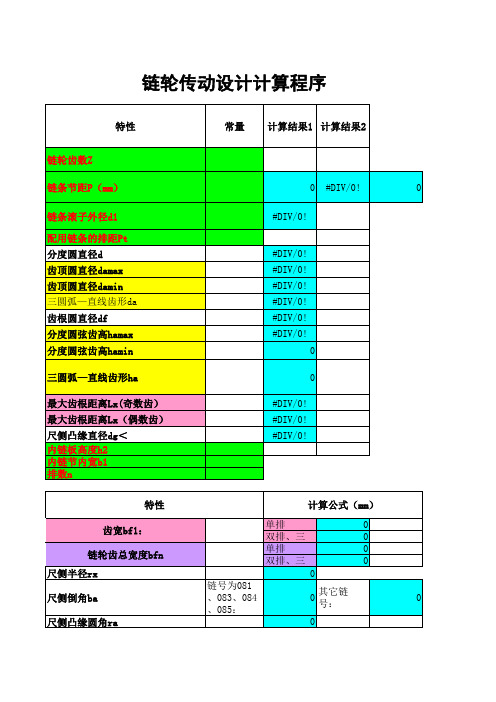

链轮计算链轮是一种常见的传动装置,通常由许多齿轮组成。

链轮传动常用于自行车、摩托车、机械设备等领域。

在设计和使用链轮时,需要进行一些计算来确定齿轮尺寸和传动比等参数。

本文将介绍链轮计算的基本原理和步骤。

链轮的基本概念在进行链轮计算之前,我们首先需要了解一些链轮的基本概念:•齿数(z):链轮上的齿的数量。

齿数决定了链轮的尺寸和传动比。

•齿间距(P):相邻两个齿的中心之间的距离。

•链条节距(C):相邻两个链接之间的距离。

•链条节数(N):链条中连接链轮的节的数量。

齿数的计算在进行链轮计算时,首先需要确定各个链轮的齿数。

齿数的计算基于所需的传动比和实际情况。

以下是计算齿数的一般步骤:1.确定所需的传动比。

传动比可以通过所需输出转速与输入转速的比值来确定。

例如,如果需要将输入转速提高两倍,则传动比为2。

2.根据传动比确定两个链轮的齿数比例。

传动比等于输出链轮的齿数除以输入链轮的齿数。

例如,如果传动比为2,输出链轮的齿数是输入链轮的两倍。

传动比 = 输出链轮的齿数 / 输入链轮的齿数3.选择任意一个链轮的齿数作为基准齿数,根据齿数比例计算另一个链轮的齿数。

例如,如果基准齿数为20,传动比为2,则另一个链轮的齿数为20 * 2 = 40。

以上是计算链轮齿数的一般步骤,实际应用中还需要考虑设计的可行性和实际情况。

链条节数的计算链条节数的计算涉及到链条的长度和齿轮的大小。

以下是计算链条节数的一般步骤:1.确定链条的节距(C)。

链条的节距是指相邻两个链接之间的距离,可以通过测量链条的链接长度来确定。

2.测量输入链轮和输出链轮的直径(D)。

直径是链轮上齿顶到齿底的距离,可以通过测量链轮的外径来确定。

3.根据链条节距(C)计算链条节数(N)。

链条节数等于链条的长度除以链条的节距,再加上 2。

其中加 2 是因为链条的两端需要连接链轮。

链条节数 = 链条长度 / 链条节距 + 2以上是计算链条节数的一般步骤,实际应用中需要具体情况具体分析。

滚子链传动的设计计算1. 滚子链已知条件链传动设计通常已知的条件是:传动的用途,工作情况, 原动机和工作机种类,传递的功率和载荷性质,链轮的转速n1, n2或传动比i,以及对结构尺寸的要求.2. 链传动主要参数的选择(1)传动比i.通常链传动传动比i≤7,推荐i=2~3.5.当工作速度较低(v<2m/s)且载荷平稳,传动外廓尺寸不受限制时, 允许i≤10.小链轮齿数z1与链速υ(2) 链轮齿数z1,z2.为减小链传动的动载荷,提高传动平稳性,小链轮齿数不宜过少,链速和传动比i选取,推荐z1 =29-2i.当链速很低并要求结构紧凑时, 也可取小链轮最少齿数zmin=9.当z1确定后,则大链轮齿数z2=iz1,并圆整为整数.为避免跳齿和脱链现象,减小传动外廓尺寸和重量, 大链轮齿数不宜太多,一般应使z2≤120.从减小传动速度不均匀性和动载荷考虑,小链轮齿数z1应受到链速的限制;而从限定大链轮齿数和减小传动尺寸出发,小链轮齿数z1亦受到传动比的制约。

通常在设计中,可先由表7-12按传动比选定小链轮齿数z1,表7-11用于链速的核验.由于链节数常为偶数,考虑到链条和链轮轮齿的均匀磨损, 链轮齿数一般应取与链节数互为质数的奇数.链轮齿数优选数列: 17, 19, 21, 23, 25, 38, 57, 76, 95, 114.(3) 链节距p和排数.在一定条件下,链节距越大,承载能力越高,但传动平稳性降低,动载荷及噪音随之加大.因此设计时应尽量选用小节距的单排链,高速重载时可选用小节距的多排链.适宜选用的链节距p可根据单排链的额定功率Po和小链轮转速n1可查出.但当链传动实际工作条件与额定功率Po值的制定条件不相同时,需引入一系列相应的系数对Po 值加以修正,才能得到链传动的设计功率PC(kW).式中: P——传递的功率;KA——工况系数, 见表7-13;Kz——小链轮齿数系数,见表7-14;Kp——多排链系数,见表7-15.(4) 中心距a和链节数Lp.中心距的大小对链传动的工作性能也有较大的影响.中心距过小,链在小链轮上的包角减小, 且链的循环频率增加而影响传动寿命;中心距过大,传动外廓尺寸加大,且易因链条松边垂度太大而产生抖动.一般初选中心距a0=(30~50)p,最大可为amax=80p.链条的长度一般用节数Lp表示,Lp=L/p,L为链长.根据带长的计算公式(式(7-20)),可导出链节数的计算公式初算出的链节数Lp0,必须圆整为相近的整数Lp,最好为偶数, 以避免使用过渡链节.根据链节数Lp,就能算出链传动的实际中心距一般情况下,a和a0相差很小,亦可由下式近似计算为了便于链条的安装和保证合理的松边下垂量,实际安装中心距应比计算中心距小2~5mm.中心距一般设计成可以调节的,以便链节铰链磨损变长后能调节链条的张紧程度;否则应设有张紧装置.(5) 链条作用在轴上的拉力FQ.链传动和带传动相似,在安装时链条也有一定的张紧力,其目的是使链条工作时松边不致过松,防止跳齿和脱链现象.由于张紧力的存在,所以链条对轴也存在作用力FQ ,一般取FQ=(1.2~1.3)F(7-38)式中:F——圆周力,即链的工作拉力(由式(7-4)计算得到), 有冲击,振动时取较大值. 【例2】试设计一链式输送机上的滚子链传动.已知电机额定功率P=7.5kW,主动链轮转速n1=960r/min,从动链轮转速n2=320 r/min,载荷平稳,中心距可以调整.要求设计此链传动.解选择链轮的齿数设计步骤和方法如下:(1) 确定链轮齿数z1,z2.传动比假定链速v=3~8m/s,并参考i=3,由表7-12,表7-11选取小链轮齿数z1=23;大链轮齿数z2=iz1=3×23=69.(2) 确定链条节距p.由式式中:小链轮齿数系数Kz得,Kz=1.23;多排链系数Kp(按双排链考虑),得,Kp=1.7;工作情况系数KA,得, KA =1.0.根据PC=4.66 kW,n1=970 r/min,选定链号为10A,节距p=15.875mm.(3) 验算链速v.由式知,链速合适;传动采用油浴润滑.(4) 确定中心距a和链条节数Lp.①初选中心距a0:取a0 =40p=635 mm.②确定链条节数Lp:取链节数Lp=126.③计算实际中心距a:考虑安装垂度,取a=625mm.(5) 计算压轴力FQ.并考虑链的工作情况系数KA=1.3,得链的实际拉力F得压轴力FQFQ=1.3F=1.3×1669.5=2170.4N(6) 链轮的材料及热处理.链轮材料选用45钢, 经热处理后硬度为40~50HRC.(7) 链轮的结构和技术设计(略).。

链传动传动比计算公式

链传动传动比计算公式可以通过下面的方法来推导和计算。

链传动是一种常见的机械传动方式,它通过链条和齿轮的配合来传递动力和运动。

在链传动中,传动比是指输入轴的转速与输出轴的转速之比。

传动比可以用以下公式来计算:

传动比 = 驱动轮齿数 / 被驱动轮齿数

其中,驱动轮是输入轴上的齿轮,被驱动轮是输出轴上的齿轮。

齿数通常指的是每个齿轮上的齿数。

需要注意的是,传动比的计算是基于理想条件下的传动。

实际情况中,链条的弹性、轮毂间的摩擦等因素可能会对传动比产生一定的影响。

因此,在实际应用中,还需要考虑这些因素并进行修正。

传动比还可以通过链条的节距和链条轮的齿数来计算。

链条的节距是链条上相邻两个销轴中心之间的距离。

链条轮的齿数是指链条轮上的齿数。

根据这些参数,计算公式可以改写为:

传动比 = 链条轮齿数1 / 链条轮齿数2 *(链条节距1 / 链条节距2)

以上是链传动传动比计算的基本公式和方法,希望对你有所帮助。

如有任何疑问,请随时提出。

链轮直径计算公式

链轮直径是指链轮的外径,它是链轮传动系统中最重要的参数之一,它决定了链轮传动系统的性能和可靠性。

链轮直径的计算公式是:链轮直径=链节长度/π,其中π是圆周率,一般取3.14。

链节长度是指链节的长度,它是链轮传动系统中最重要的参数之一,它决定了链轮传动系统的性能和可靠性。

链节长度的计算公式是:链节长度=链轮齿数*齿顶高度*齿顶宽度,其中齿顶高度和齿顶宽度是指链轮的齿顶高度和齿顶宽度。

因此,要计算链轮直径,首先要计算链节长度,然后将链节长度除以π,就可以得到链轮直径。

链轮直径的计算公式是非常重要的,它可以帮助我们准确计算出链轮的直径,从而确保链轮传动系统的性能和可靠性。

此外,链轮直径的计算公式还可以帮助我们计算出链节长度,从而确保链轮传动系统的性能和可靠性。

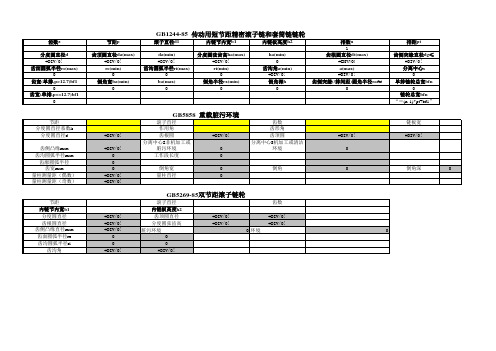

已知:横梁上下移动部件总质量m=1785kg ,伺服电机额定功率P 0=1.8kW ,额定转矩T 0=11.5 Nm ,额定转速n 0=1500 r/min ,减速机转速比i 0=50,减速机机械效率η=0.72,链轮齿数Z=23,链轮中心距a=250mm ,链轮传动比i=1,双排链结构链号12A ,查GB/T1243标准(见表1)得,最小抗拉强度F u =62.6 kN ,节距p=19.05 mm 。

链轮平均转速:01500==3050n n i =0r/min 链条平均速度:3319.0523*******.226060p z n v --⋅⋅⨯⨯=⨯=⨯=m/s 由于有两组链条传动,单边链条的传动功率为0.5P ,则链条紧边拉力为:333010.50.50.5 1.80.721010102945.5N 0.22t p P F F v v η⋅⋅⋅⨯⨯==⨯=⨯=⨯≈由于链速为v <0.6 m/s 的低速链传动,其主要失效形式是链条的静拉断,故按静拉强度条件进行计算,校核安全系数S ,即 362.61014.2~1.52945.5u A t F S K F ⨯==≈⋅⨯≥[S]=48 式中 K A ——工况系数,不稳定载荷取K A =1.5;F t ——链传动圆周力;[S]——链条静强度安全系数许用值,取[S]=4~8。

承受横梁重力的拉力:a 11F =mg=178510=8925N 22⨯⨯ 静拉力安全系数:3u A a F 62.610S ===4.68K F 1.58925⨯⋅⨯拉≥[S]验算链号和节距,见图1,由于设计的链传动的工作条件与制定许用功率曲线时的实验条件不完全一致,因此,应使用修正计算公式,A Z p 0.5P K 0.5 1.80.72 1.5P ==0.45 kW K K 1.23 1.75c ⋅⨯⨯⨯⋅⨯≥ 式中,P c –––在特定条件下,单排链所能传递的功率(kW)(见图1); K A ——工况系数,不稳定载荷取K A =1.5;K Z –––小链轮齿数系数(见表2)取K Z =1.23;K P –––多排链系数(见表3)取K P =1.75;图1 A系列单排滚子链的额定功率曲线表2 小链轮齿数系数K ZZ19 10 11 12 13 14 15 16 17 K Z0.446 0.500 0.554 0.609 0.664 0.719 0.775 0.831 0.887 K¢Z0.326 0.382 0.441 0.502 0.566 0.633 0.701 0.773 0.846 Z119 21 23 25 27 29 31 33 35 K Z 1.00 1.11 1.23 1.34 1.46 1.58 1.70 1.82 1.93 K¢Z 1.00 1.16 1.33 1.51 1.69 1.89 2.08 2.29 2.50表3 多排链系数K P排数 1 2 3 4 5 6K P 1 1.75 2.5 3.3 4.0 4.6。

链轮中心距计算公式

链轮中心距是指两个链轮的轴心距离。

根据链轮齿数和节距可以计算出链轮中心距。

链轮齿数是指链轮上每圈齿轮的数量,而节距是指链轮上相邻两个齿轮齿之间的距离。

链轮中心距的计算公式为:

a = (d1 × d2) ÷ 2

其中,a 为链轮中心距,d1 和 d2 分别为链轮的齿数和节距。

例如,如果链轮的齿数为 10,节距为 20 齿,则链轮中心距为: a = (10 × 20) ÷ 2 = 100 齿

链轮中心距对于设计链式传动装置非常重要,决定了传动的稳定性和精度。

在设计链式传动装置时,应根据需要选择适当的链轮中心距,以确保传动的平稳性和精度。