再沸器设计ppt课件

- 格式:ppt

- 大小:5.69 MB

- 文档页数:32

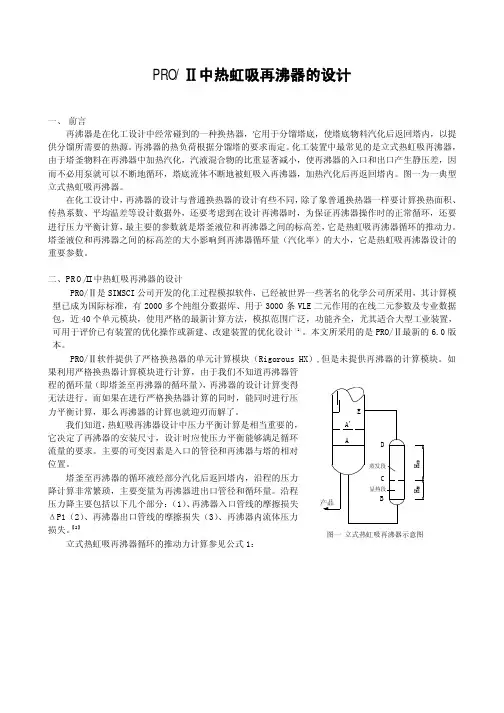

PRO/Ⅱ中热虹吸再沸器的设计一、 前言再沸器是在化工设计中经常碰到的一种换热器,它用于分馏塔底,使塔底物料汽化后返回塔内,以提供分馏所需要的热源。

再沸器的热负荷根据分馏塔的要求而定。

化工装置中最常见的是立式热虹吸再沸器,由于塔釜物料在再沸器中加热汽化,汽液混合物的比重显著减小,使再沸器的入口和出口产生静压差,因而不必用泵就可以不断地循环,塔底流体不断地被虹吸入再沸器,加热汽化后再返回塔内。

图一为一典型立式热虹吸再沸器。

在化工设计中,再沸器的设计与普通换热器的设计有些不同,除了象普通换热器一样要计算换热面积、传热系数、平均温差等设计数据外,还要考虑到在设计再沸器时,为保证再沸器操作时的正常循环,还要进行压力平衡计算,最主要的参数就是塔釜液位和再沸器之间的标高差,它是热虹吸再沸器循环的推动力。

塔釜液位和再沸器之间的标高差的大小影响到再沸器循环量(汽化率)的大小,它是热虹吸再沸器设计的重要参数。

二、PRO/II 中热虹吸再沸器的设计PRO/Ⅱ是SIMSCI 公司开发的化工过程模拟软件,已经被世界一些著名的化学公司所采用,其计算模型已成为国际标准,有2000多个纯组分数据库、用于3000条VLE 二元作用的在线二元参数及专业数据包,近40个单元模块,使用严格的最新计算方法,模拟范围广泛,功能齐全,尤其适合大型工业装置,可用于评价已有装置的优化操作或新建、改建装置的优化设计〔1〕。

本文所采用的是PRO/Ⅱ最新的6.0版本。

PRO/Ⅱ软件提供了严格换热器的单元计果利用严格换热器计算模块进行计算,由于程的循环量(即塔釜至再沸器的循环量),无法进行。

而如果在进行严格换热器计算的力平衡计算,那么再沸器的计算也就迎刃而解我们知道,热虹吸再沸器设计中压力平衡它决定了再沸器的安装尺寸,设计时应使压流量的要求。

主要的可变因素是入口的管径位置。

塔釜至再沸器的循环液经部降计算非常繁琐,主要变量为再沸器进出口压力降主要包括以下几个部分:(1)、ΔP1(2)、再沸器出口管线的摩擦损失(3)损失。

酒精回收装置再沸器的设计作者姓名姚来金专业过程装备与控制工程指导教师姓名史岩彬专业技术职务副教授目录摘要 (1)第一章☆☆☆☆ (2)1.1☆☆☆ (3)摘要(内容采用小四号仿宋体)关键词:(小四号、黑体、加黑、顶格)(内容采用小四号、仿宋体、接排、各关键词之间有2个空格)ABSTRACT(内容采用小四号Times New Roman字体)Key words:(小四号、Times New Roman、黑体、加黑、顶格)(内容采用小四号、Times New Roman字体、接排、各关键词之间有1个空格及分号)第一章再沸器的设计1.1概述酒精回收装置是酒精蒸馏后的醪液再次的回收利用,以达到节约成本、生产高效、减少浪费为目的,倡导低碳生产。

再沸器(也称重沸器)顾名思义是使液体再一次汽化。

它的结构与冷凝器差不多,不过一种是用来降温,而再沸器是用来升温汽化。

再沸器多与分馏塔合用:再沸器是一个能够交换热量,同时有汽化空间的一种特殊换热器。

在再沸器中的物料液位和分馏塔液位在同一高度。

从塔底线提供液相进入到再沸器中。

通常在再沸器中有25-30%的液相被汽化。

被汽化的两相流被送回到分馏塔中,返回塔中的气相组分向上通过塔盘,而液相组分掉回到塔底。

由于静压差的作用,塔底将会不断补充被蒸发掉的那部分液位。

目前国内外再沸器的选用原则是:工程上对再沸器的基本要求是操作稳定、调节方便、结构简单、加工制造容易、安装检修方便、使用周期长、运转安全可靠,同时也应考虑其占地面积和安装空间高度要合适。

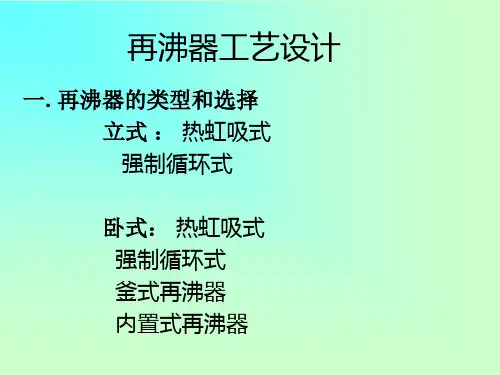

下面是几种常见的再沸器介绍⑴.立式热虹吸再沸器是利用塔底单相釜液与换热器传热管内汽液混合物的密度差形成循环推动力,构成工艺物流在精馏塔底与再沸器间的流动循环。

这种再沸器具有传热系数高,结构紧凑,安装方便,釜液在加热段的停留时间短,不易结垢,调节方便,占地面积小,设备及运行费用低等显著优点。

但由于结构上的原因,壳程不能采用机械方法洗涤,因此不适宜用于高粘度或较脏的加热介质。

再沸器设计再沸器是一种常用的家用电器,主要用于加热水。

它的设计要求安全、高效、环保,并且要能够修复故障。

在设计再沸器时,需要考虑以下几个方面:一、安全性:1.使用防电击材料:再沸器的外壳和加热元件应采用防电击材料,以确保用户的安全。

2.防干烧保护:再沸器应配备干烧保护装置,当水温过高或水量不足时,应能自动切断电源,以避免发生火灾和烫伤事故。

3.过热保护:再沸器内部应设置过热保护装置,当温度过高时,应自动切断电源,以防止水烧开后继续加热,避免水溢出和爆炸的危险。

二、高效性:1.快速加热功能:再沸器应具备快速加热功能,能够在较短的时间内将水加热至设定温度,以满足用户迅速使用的需求。

2.高能效:再沸器在加热过程中应尽量减少能量的损耗,采用高效的加热元件和隔热材料,以提高能源利用效率。

三、环保:1.低能耗:再沸器应采用节能设计,降低能耗,减少对环境的污染。

2.无污染材料:再沸器的所有材料应符合环保要求,不含有害物质,并且在使用和废弃后不会对环境造成污染。

四、容易修复:1.模块化设计:再沸器的内部结构应模块化设计,方便维修人员对故障部件进行更换和修复。

2.易损件可更换:再沸器的易损部件,如加热元件、保护装置等,应采用可更换的设计,以便于用户进行维修和更换。

3.提供维修手册:再沸器应提供维修手册,包括故障诊断和修复流程等,方便用户和维修人员进行维修。

常见再沸器故障有水温不够高、加热不均匀、无法启动等。

对于水温不够高的故障,可以检查加热元件是否工作正常,是否有漏电现象;对于加热不均匀的问题,可以检查加热元件是否均匀分布在水箱内部;对于无法启动的故障,可以检查电源是否正常供电,保护装置是否触发等。

在设计再沸器时,需要充分考虑这些故障可能的原因,并提供相应的维修措施和配件,以确保用户在遇到故障时能够方便地进行修复。

同时,设计时应遵循工业设计的原则,注重使用者的体验和人机工程学,提供简洁明了的操作界面和指示灯,以使用户能够轻松使用和维护再沸器。

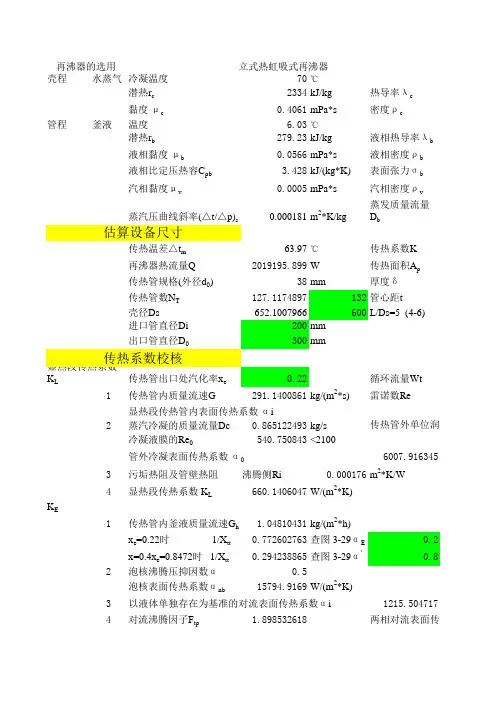

壳程水蒸气冷凝温度70℃潜热r c2334kJ/kg热导率λc 黏度 μc0.4061mPa*s 密度ρc管程釜液温度 6.03℃潜热r b279.23kJ/kg 液相热导率λb 液相黏度 μb0.0566mPa*s 液相密度ρb 液相比定压热容C pb 3.428kJ/(kg*K)表面张力σb 汽相黏度μv0.0005mPa*s 汽相密度ρv 蒸汽压曲线斜率(△t/△p)s0.000181m 2*K/kg 蒸发质量流量D b传热温差△t m 63.97℃传热系数K 再沸器热流量Q 2019195.899W传热面积A p 传热管规格(外径d 0)38mm厚度δ传热管数N T 127.1174897132管心距t壳径Ds652.1007966600L/Ds=5 (4-6)进口管直径Di 200mm 出口管直径D 0300mm传热管出口处汽化率x e 0.22循环流量Wt 1传热管内质量流速G291.1400861kg/(m 2*s)雷诺数Re2蒸汽冷凝的质量流量Dc 0.865122493kg/s 冷凝液膜的Re 0540.750843<21006007.9163453污垢热阻及管壁热阻沸腾侧Ri0.000176m 2*K/W4显热段传热系数 K L 660.1406047W/(m 2*K)1传热管内釜液质量流速G h 1.04810431kg/(m 2*h)x e =0.22时 1/X tt 0.772602763查图 3-29αE 0.2x=0.4x e =0.8472时 1/X tt0.294238865查图 3-29α'0.82泡核沸腾压抑因数α0.5泡核表面传热系数αnb 15794.9169W/(m 2*K)31215.5047174对流沸腾因子F tp1.898532618两相对流表面传热系tp再沸器的选用立式热虹吸式再沸器传热管外单位润湿周以液体单独存在为基准的对流表面传热系数αi估算设备尺寸传热系数校核显热段传热系数K L显热段传热管内表面传热系数 αi 管外冷凝表面传热系数 α0蒸发段传热系数K E沸腾表面传热系数αv 10205.13385沸腾传热系数K E 1337.59124910.0156326382显热段的长度L BC 0.040644858m 蒸发段L CD 长度1传热系数Kc1327.0009092实际需要传热面积Ac 23.786518673传热面积裕度H0.658751136>30%1x=x e /3=0.07时 Xtt 4.0625518492x=x e =0.21时 Xtt 1.2943262023查表3-19根据焊接需要取l0.94循环系统的推动力△p D5175.340892Pa11046.270127kg/(m 2*s)23.55570394m 2102.784766Pa 2291.140091kg/(m 2*s)0.020036412.324197827Pa3G=291.14009142.70054668kg/(m 2*s)0.01494025535.21196314Pa 248.4395443kg/(m 2*s)0.020*********.136314Pa 1032.1886324 2.519754033474.6239639Pa5465.0089534kg/(m 2*s)35.0425463861381181.8517.57914722Pa 液相流动阻力△p L5的计算管程出口管中汽相质量流动雷诺数Re v 管程出口管汽相流动阻力△p V5汽相流动阻力△p V5的计算管程出口管中汽液相总质量流速G 管程出口管的长度与局部阻力的当量长度之和l'汽相在传热管内的质量流速G v 液相流动阻力△p L3的计算液相在传热管内的质量流速G L 蒸发段程管内因动量变化引起的阻力△p 4传热管内液相流动的摩擦系数λL 传热管内液相流动阻力△p L3传热管内两相流动阻力△p 3蒸发段管内因动量变化引起的阻力系数M传热面积裕度循环流量校核传热管内汽相流动的摩擦系数λv 传热管内汽相流动阻力△p v3两相流的液相分率R L进口管内流体流动的摩擦系数λ传热管显热段阻力△p 2汽相流动阻力△p V3的计算显热段L BC 和蒸发段L CD 的长度显热段的长度L BC 与传热管总长L 的比值L BC /L 釜液在传热管内的质量流速G 循环系统的推动两相流的液相分率R L 管程进口管阻力△p 1循环阻力釜液在管程进口管内的质量流速G 进口管长度与局部阻力当量长度Li362.7069836kg/(m 2*s)0.015357998 262.2275623Pa 1359.093186Pa4971.014746Pa 1.0411035081.01---1.05管程出口管中液相质量流速G L 管程出口管液相流动摩擦系数λL 管程出口液相流动阻力△p L5管程出口管中两相流动阻力△p 5系统阻力△p f 循环推动力与循环阻力的比值△p D /△p f0.668W/(m*K)P1933000997.81kg/m30.0907W/(m*K)450kg/m30.0027N/m30kg/m37.2313kg/s80039.45591486m22.5mm长度L 2.6m47.5mm b12.63803784.232.86954545kg/s管内流通截面积Si0.112899415 169745.9866普朗特数Pr 2.1391931308.460986W/(m2*K)0.05491/(m*s)W/(m2*K)冷凝侧R00.00021m2*K/W管壁热阻R W0.000052m2*K/W1.2943262023.398599293W/(m2*K)2307.675353W/(m2*K )传热系数αtp润湿周边上凝液质量流量M2.5593551420.400649419198.27280.23687923129.4893雷诺数Re i 3697067.587摩擦系数λi 0.014678565雷诺数Re i169745.9895kg/(m 2*s)雷诺数Re v2818236.081雷诺数Re L144849.911102.30197kg/(m 2*s)m0.01309812管程出口管汽相流动摩擦系数λv管程出口管中汽相质量流速Gv 两相流平均密度ρtp 分率R L两相流平均密度ρtp分率R L管程出口管中液相质量流动雷诺数1922475.18Re L。

再沸器再沸器是蒸馏塔底或侧线的热交换器,用来汽化一部分液相产物返回塔内作气相回流,使塔内汽液两相间的接触传质得以进行,同时提供蒸馏过程所需的热量,又称重沸器。

设计再沸器时,必须同蒸馏塔的操作特点和结构联系起来。

工业中应用的再沸器多为管壳式换热器,主要有釜式、虹吸式(立式和卧式)、强制循环式和内置式等型式,见图 1。

1. 各种型式再沸器介绍1.1. 釜式再沸器由一个扩大部分的壳体和一个可抽出的管束组成,管束末端有溢流堰以保证管束能有效的浸没在沸腾液体中,故循环在管束与其周围液体之间进行,溢流堰外侧空间作为出料液体的缓冲区,壳侧扩大部分空间作为汽液分离空间。

釜式再沸器的气化率可达到80%图 1 再沸器型式以上,相当于一块理论塔板的作用。

其优点是维修和清洗方便,传热面积大,气化率高,操作弹性大,可在真空下操作。

但其传热系数小,壳体容积大,物料停留时间长易结垢,占地面积大,金属耗量大,投资较高。

1.2.热虹吸式再沸器热虹吸式再沸器为有组织的自然循环式,精馏塔底的液体进入再沸器被加热而部分汽化,形成的汽液混合物密度显著减小,并一起进入精馏塔内,在塔内进行汽液分离,利用两侧的密度差使塔底液体不断被虹吸入再沸器。

虹吸式再沸器分为两类:立式和卧式,通常管内蒸发采用立式,且为单管程;壳程蒸发采用卧式,可以为多管程。

炼油工业约95%使用卧式热虹吸,而化工行业约95%使用立式热虹吸,石油化工行业介于期间,其原因与装置规模及介质的结垢性有关,也与使用习惯有关。

1.2.1.卧式虹吸再沸器壳体可采用J、H、X型结构。

按照工艺过程卧式虹吸再沸器又可分为一次通过式和循环式,一次通过式是指塔底出产品,进再沸器的物料由最下一层塔板抽出其组成与塔底产品不同;循环式是指塔底产品和再沸器进料同时抽出其组成相同。

一次通过式和循环式也可由泵强制输送。

流程见图 2。

卧式虹吸式再沸器的气化率不应过大,对于烃类设计的气化率一般小于30%,对于水溶液一般不超过20%,气化量较大时需采用循环式(个人见过的ABB 公司用于丙烯塔底的卧式虹吸再沸器,循环式流程,壳程采用X 结构4进4出,气化率可达到50%,且实际运行过程没有问题)。

化工原理课程设计再沸器的设计(总9页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--再沸器的设计一、设计条件以在五个大气压下()的饱和水蒸汽作为热源。

设计条件如下:(1)管程压力、、管程压力(以塔底压力计算):MPa KPa P w 12.0120217.03.105==⨯+=(2)将釜液视为纯氯苯,在釜底压力下,其沸点:根据安托因公式:tB CA p +-=log 查资料得:A= B= C= 则有: 69.22504.1516)1012.0log(b 6+-⨯t⇒ b t =℃(3)再沸器的蒸发量由于该塔满足恒摩尔流假设,则再沸器的蒸发量:h kg VM D b /61.1086461.11242.282=⨯==(4)氯苯的汽化潜热常压沸点下的汽化潜热为×103KJ/Kmol (即为kg ).纯组分的汽化潜热与温度的关系可用下式表示:38.01238.012⎪⎪⎭⎫ ⎝⎛--=t t t t rr c c (t c=℃)其中8.1372==b t t ℃,8.1311=t ℃,KJ/kg 5.3131=r ,则:KJ/kg 3.3105.3138.1312.3598.1372.35938.038.02=⎪⎭⎫ ⎝⎛--=r二、工艺结构尺寸的估算 (1)、计算传热速率QW 103647.93600/10003.31061.108645⨯=⨯⨯==b b r D Q(2)、计算传热温差△t m △t m =T -t b =、假定传热系数K依据壳程及管程中介质的种类,按竖直管式查表,从中选取K =800W/()(4)、计算传热面积A p25p m 84=9.138********.9tm ⨯⨯=∆⋅=K Q A (5)、传热管规格选为Φ25mm ×2mm,L =4000mm,按正三角形排列,则传热管的根数为(根)2684025.014.384=⨯⨯=L d A N o Tπ (6)、壳体直径按节中介绍的方法求取壳体直径。