轧辊辊颈断裂分析

- 格式:pdf

- 大小:346.74 KB

- 文档页数:4

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊在钢铁生产中起着至关重要的作用,是完成金属板材加工的重要设备之一。

在使用过程中,热轧轧辊剥落或断裂的现象时有发生,给生产带来了严重的影响。

针对这一问题,本文将从热轧轧辊剥落或断裂的原因及预防方法进行探究,以期为相关企业提供参考。

一、热轧轧辊剥落或断裂的原因1. 设备质量不达标热轧轧辊作为重要的设备之一,其质量必须达到相应的标准。

如果生产厂家在生产过程中使用了劣质的材料或者工艺不合格,就会导致轧辊的质量不达标,容易出现剥落或断裂的现象。

2. 设备磨损严重长时间的使用会造成轧辊表面的磨损,特别是在高温、高压力的环境下,磨损会更加严重。

一旦轧辊表面磨损过度,就会影响其正常的工作状态,进而产生剥落或断裂的风险。

3. 工艺参数设置不当热轧轧辊在使用过程中,需要根据所加工金属的性质和厚度等因素设置相应的工艺参数,如温度、压力等。

如果工艺参数设置不当,就会导致轧辊在工作过程中承受过大的压力或温度,从而容易出现剥落或断裂的情况。

4. 操作不当操作人员在使用热轧轧辊的过程中,如果操作不当,容易对设备造成损坏。

比如在装卸轧辊时使用不当的工具或方法,会导致轧辊受力不均,从而产生损坏的可能性。

5. 周期性检修不足热轧轧辊作为重要设备,需要定期进行检修和维护工作。

如果企业在这方面投入不足,就会导致轧辊出现各种问题,包括剥落或断裂现象。

二、预防方法探究1. 选购正规厂家生产的轧辊企业在选购热轧轧辊时,应该选择质量可靠的正规厂家生产的产品,避免使用劣质轧辊。

2. 定期维护检修企业应该对热轧轧辊进行定期的维护检修工作,包括表面磨损的修复、工艺参数的调整和润滑等工作,以确保轧辊处于最佳的工作状态。

3. 合理设置工艺参数在使用热轧轧辊时,企业应该合理设置工艺参数,根据加工的金属材料性质和厚度等因素进行调整,避免出现过大的压力或温度对轧辊造成损坏。

4. 加强操作培训企业应该加强对操作人员的培训,提高其对热轧轧辊设备的操作技能和安全意识,避免因为操作不当对轧辊造成损坏。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊作为热轧设备中重要的组成部分,其质量直接影响到产品质量和生产效率。

在生产中,往往会出现轧辊剥落或断裂的情况,造成了生产效率低下和安全隐患,因此研究热轧轧辊剥落或断裂的原因及预防方法具有重要的实际意义。

1. 轧辊表面损伤导致轧辊剥落或断裂在轧辊使用过程中,出现轧辊表面损伤容易导致轧辊剥落或断裂。

这种损伤包括表面裂纹、划痕、磨损、腐蚀等,这些损伤会进一步扩大,最终导致轧辊剥落或断裂。

轧辊材质好坏直接影响到轧辊的使用寿命和质量。

如果轧辊的材质不够坚固耐用,那么在热轧过程中会出现轧辊变形、疲劳、裂纹等问题,将极大影响热轧产品质量。

热轧设备的操作不规范也容易导致轧辊剥落或断裂。

例如温度控制不当、轧辊调整不到位等等,都会在热轧过程中产生不同程度的影响,最终导致轧辊剥落或断裂。

热轧工艺参数是热轧过程中必须严格控制的参数,如果热轧工艺参数不合适将会直接影响到轧辊的寿命和使用效果。

例如,轧制过程中的拉伸率、轧制力、速度等参数不合适,都将导致轧辊剥落或断裂。

1. 轧辊材质的优化优化轧辊材质可以提高轧辊的抗拉、抗压、抗疲劳等性能。

特别是在硬度和韧性之间的平衡上,选择合适的轧辊材料可大大提高轧辊的使用寿命。

2. 加强对轧辊的检测热轧轧辊在使用过程中应每隔一些周期对轧辊进行检测,及时发现轧辊损伤和裂纹等问题并进行处理,避免因轧辊的损坏而影响到生产和产品质量。

3. 热轧设备的维护针对热轧设备操作不规范等问题,应加强设备维护,保持轧辊的良好状态。

定期做好轧辊的维护与更新,及时清理轧辊附着的物质,避免附着物进一步侵蚀轧辊表面。

4. 控制热轧工艺参数对于热轧工艺参数不合适问题,应严格控制热轧温度、轧制力、速度等参数。

调整工艺参数能够有效避免轧辊的剥落或断裂。

总之,对于热轧轧辊剥落或断裂问题,合理地选择轧辊材质,加强轧辊的检测和维护,规范热轧设备操作,严格控制热轧工艺参数,是预防轧辊剥落或断裂的有效方法。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊剥落或断裂是热轧生产中常见的问题,它不仅会导致生产效率的下降,还会影响产品质量,增加生产成本。

探究热轧轧辊剥落或断裂的原因及预防方法对于提高热轧生产的稳定性和效率至关重要。

一、热轧轧辊剥落或断裂的原因1.材料质量问题热轧轧辊的材料质量对于其使用寿命和稳定性起着决定性作用。

如果材料本身存在着裂纹、夹杂等质量问题,就容易在使用过程中出现剥落或断裂的情况。

选择高质量的轧辊材料,加强材料的检测和控制是预防轧辊剥落或断裂的重要一环。

2.使用环境热轧生产现场的使用环境也是导致轧辊剥落或断裂的重要原因。

高温、高压、冲击等因素都会对轧辊的稳定性造成影响,长期处于这样的环境中,轧辊易于发生变形、疲劳等问题,导致剥落和断裂。

3.工艺技术问题工艺技术水平直接关系到生产出来的轧辊质量。

加热温度和时间控制不当,轧辊表面硬化深度不足,会使轧辊在使用过程中易于产生剥落或断裂的问题。

而且,工艺参数不稳定、设备磨损严重、操作不当等也都会导致轧辊剥落或断裂的问题。

1.提高材料质量选择优质的轧辊材料非常重要。

采用高强度、高耐磨的合金钢材料制成的轧辊,在相同的使用环境下其剥落或断裂的风险要小得多。

加强对轧辊材料的检测和控制,严格把关材料质量,杜绝存在质量隐患的材料进入生产环节。

2.改善使用环境优化热轧生产的使用环境也是预防轧辊剥落或断裂的关键之一。

通过合理设置冷却系统、加强环境保护措施等,有效降低高温、高压等因素对轧辊的影响。

加强对设备的维护保养,定期对设备进行检查,及时发现并解决存在的问题,降低环境对轧辊稳定性的影响。

3.优化工艺技术通过不断优化工艺技术,提高生产水平也是预防轧辊剥落或断裂的有效方法。

改善加热工艺、提高轧辊表面硬化深度、加强设备维护保养等,都可以有效降低轧辊剥落或断裂的风险。

培训操作人员,提高其技术水平,增强操作规范性,也是有效预防轧辊剥落或断裂的方法之一。

4.加强监控和管理加强对生产过程的监控和管理,及时发现并处理存在的问题也是预防轧辊剥落或断裂的关键。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊剥落或断裂是热轧过程中常见的问题,它会导致生产停工、损失资源和时间,严重时还会造成安全事故。

深入了解轧辊剥落或断裂的原因,并采取预防措施,对于保障生产安全和提高生产效率非常重要。

热轧轧辊剥落或断裂的原因可以分为两类,一类是外界因素导致的,另一类是内部原因造成的。

外界因素包括材料的缺陷、不合理的轧制工艺参数和设备故障等。

轧辊在使用过程中,由于受到较大的冲击力和热应力,容易发生裂纹、疲劳断裂等问题。

如果轧辊的加热温度不均匀,或者冷却不及时,也会导致轧辊的过热或过冷,从而引起剥落或断裂。

内部原因主要是由于轧辊自身材料的问题以及制造工艺不合理。

轧辊的材料一般是高硬度和高耐热的合金材料,如果合金成分不均匀、内部组织不致密,或者轧辊表面有裂纹等缺陷,都会导致轧辊在使用过程中剥落或断裂。

轧辊的制造工艺也会影响其使用寿命和性能稳定性,如果制造工艺的控制不当,也会导致轧辊的剥落或断裂。

为了预防热轧轧辊剥落或断裂的发生,可以采取以下措施:1. 优化工艺参数:合理调整轧制工艺参数,包括轧制温度、轧制速度和轧制力度等,以降低轧辊的热应力和冷却不均匀性。

2. 提高轧辊材料质量:选用质量优良的合金材料,确保其成分均匀且内部组织致密,以提高轧辊的耐热性和抗疲劳性。

3. 加强轧辊维护:定期对轧辊进行检查和维护,及时发现并修复轧辊上的裂纹和缺陷,防止其进一步扩展和影响使用寿命。

4. 加强设备监控:采用先进的设备监控系统,及时检测和控制轧制过程中的参数,发现异常情况及时调整,避免发生剥落或断裂。

热轧轧辊剥落或断裂是一个复杂的问题,涉及到材料、工艺和设备等多个方面。

只有通过科学的工艺控制和严格的质量管理,采取合理的预防措施,才能有效地降低轧辊剥落或断裂的发生概率,提高生产效率和生产安全性。

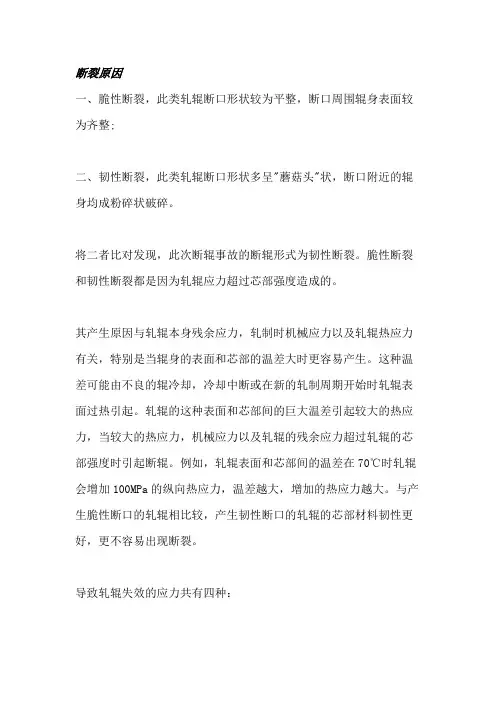

断裂原因一、脆性断裂,此类轧辊断口形状较为平整,断口周围辊身表面较为齐整;二、韧性断裂,此类轧辊断口形状多呈"蘑菇头"状,断口附近的辊身均成粉碎状破碎。

将二者比对发现,此次断辊事故的断辊形式为韧性断裂。

脆性断裂和韧性断裂都是因为轧辊应力超过芯部强度造成的。

其产生原因与轧辊本身残余应力,轧制时机械应力以及轧辊热应力有关,特别是当辊身的表面和芯部的温差大时更容易产生。

这种温差可能由不良的辊冷却,冷却中断或在新的轧制周期开始时轧辊表面过热引起。

轧辊的这种表面和芯部间的巨大温差引起较大的热应力,当较大的热应力,机械应力以及轧辊的残余应力超过轧辊的芯部强度时引起断辊。

例如,轧辊表面和芯部间的温差在70℃时轧辊会增加100MPa的纵向热应力,温差越大,增加的热应力越大。

与产生脆性断口的轧辊相比较,产生韧性断口的轧辊的芯部材料韧性更好,更不容易出现断裂。

导致轧辊失效的应力共有四种:一、制造过程中的残余应力;二、轧制过程中的机械应力;三、轧制过程中轧辊的组织应力;四、轧辊内外温差造成的热应力。

如果是因为制造残余应力过大产生断裂,断辊通常发生在轧辊初始上机使用的前几次,且为开轧的前几块轧材。

此次断裂的轧辊已经上机轧制了四次,工作层消耗了14mm,因此不应是因制造残余应力形成的断裂。

如果是因为机械应力产生的断裂,需要很大的机械应力。

经粗略计算,如此大截面的高铬铸钢轧辊若被机械应力拉断,则需要100MN 以上的拉力,对于该轧辊工作的轧机来说这是不可能的。

轧辊受力最大的部位是传动端辊颈,如果材料的力学性能指标不足,正常轧制情况下首先损坏的是传动端辊颈。

从实际轧制和断辊情况来看,不是由于机械应力造成辊身断裂。

对组织应力影响最大的就是外层组织中残余奥氏体含量。

残余奥氏体在轧制温度,轧制压力和水冷的交变作用下,发生奥氏体向马氏体或贝氏体的转变,由于奥氏体的比容小,而马氏体的比容大,因而在组织转变的过程中伴随着体积的膨胀,会致使轧辊的工作层产生更大的压应力,芯部产生更大的拉应力,芯部应力一旦超过材料的强度,必然造成轧辊断裂。

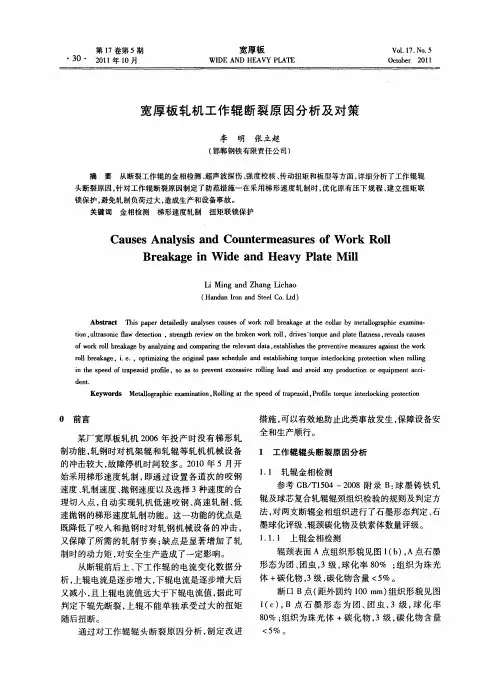

冷轧带钢生产能力是一个国家钢铁工业发展水平的重要标志[1]。

随着钢铁工业的不断发展,大中型钢铁企业多采用连续酸洗-轧制联合机组生产冷轧带钢,而小型企业仍多采用单机架可逆冷轧机组。

某冷轧厂现有一条1050mm 单机架冷轧机组,生产状态良好,为适应市场需求,对轧机进行改造,以拓宽产品范围,改造后具备生产宽度1200mm 钢板的能力。

机组改造升级后开始生产1200mm 宽的钢板,但在生产过程中频繁发生支承辊断辊事故。

为此,应企业需求,笔者针对断辊事故进行分析,提出优化方案。

1轧机基本参数该1050mm 单机架可逆冷轧机组主要设备包括上卷小车、开头机、机前卷取机、机前卸卷小车、六辊轧机、机后液压剪、机后卷取机、机后卸卷小车和轧机主传动装置等。

生产厚度为0.16~1.4mm ,宽度为950~1200mm 的带钢;产品材质包括碳素结构钢、优质碳素结构钢、低合金钢等;代表牌号有:Q215、08Al 、SPCC 、SPCD 、SPCE 、IF ;生产能力22万t/a ;坯料厚度:3~3.5mm ,宽度:950~1200mm ;材料强度最大σs ≤590N/mm 2,最大σb ≤900N/mm 2。

最大轧制力12500kN ,最大轧制速度850m/mm 。

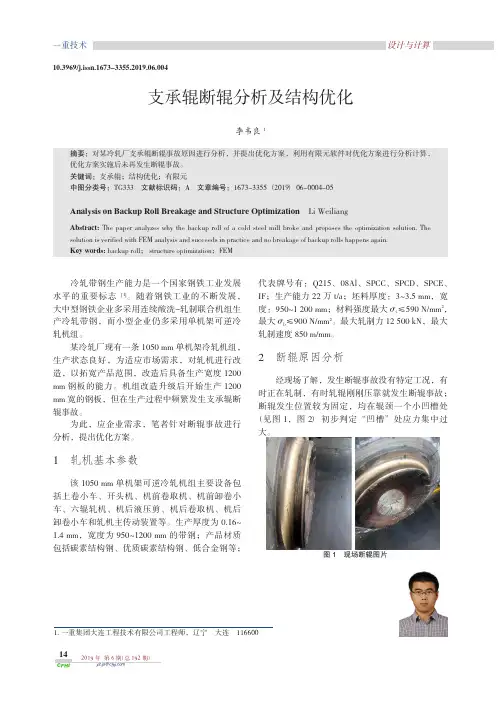

2断辊原因分析经现场了解,发生断辊事故没有特定工况,有时正在轧制,有时轧辊刚刚压靠就发生断辊事故;断辊发生位置较为固定,均在辊颈一个小凹槽处(见图1,图2)初步判定“凹槽”处应力集中过大。

1.一重集团大连工程技术有限公司工程师,辽宁大连116600支承辊断辊分析及结构优化李韦良1摘要:对某冷轧厂支承辊断辊事故原因进行分析,并提出优化方案,利用有限元软件对优化方案进行分析计算,优化方案实施后未再发生断辊事故。

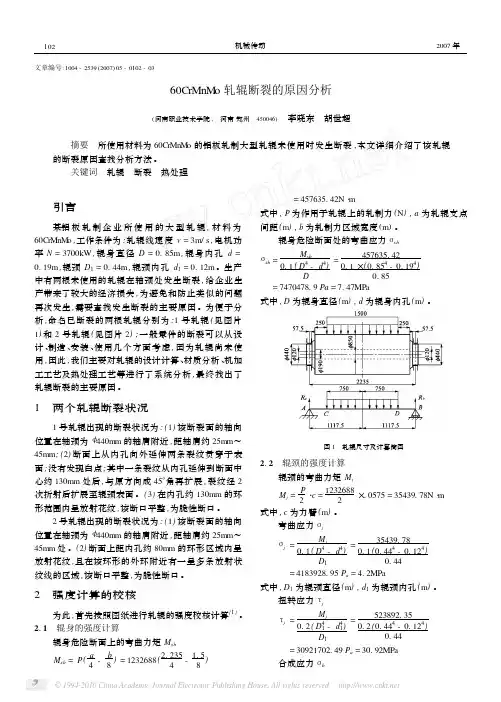

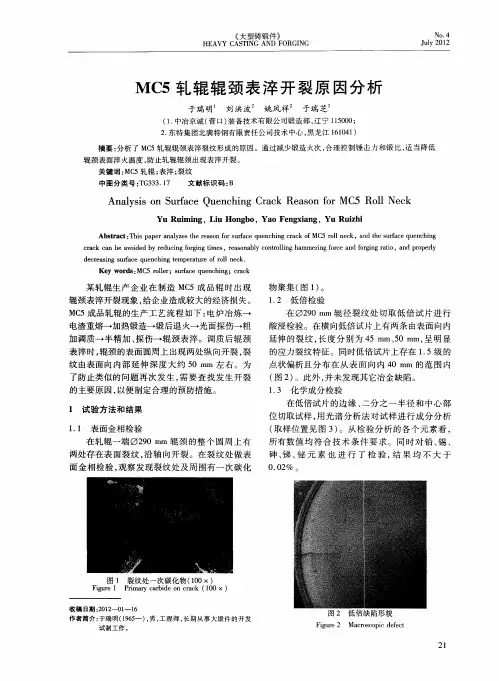

关键词:支承辊;结构优化;有限元中图分类号:TG333文献标识码:A 文章编号:1673-3355(2019)06-0004-05Analysis on Backup Roll Breakage and Structure Optimization Li WeiliangAbstract:The paper analyzes why the backup roll of a cold steel mill broke and proposes the optimization solution.The solution is verified with FEM analysis and succeeds in practice and no breakage of backup rolls happens again.Key words:backup roll;structure optimization ;FEM10.3969/j.issn.1673-3355.2019.06.004图1现场断辊图片图5现结构支承辊过渡区域详图图4改造前支承辊过渡区域详图图2现结构支承辊结构图图3改造前支承辊结构图2.1支承辊结构分析该支承辊改造前辊身长度1040mm (见图3),由于用户在改造中,本着充分利用原有零部件的原则,在辊身加长的前提下尽可能保证其他结构形状尺寸不变,最大限度保证轧辊总长度不变。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊是热轧生产线中的重要设备,起着将钢坯变形成所需形状和尺寸的作用。

它是热轧生产线中最关键的设备之一,也是生产线稳定运行的保障。

由于长期高强度的工作和复杂多变的工况,热轧轧辊也会出现一系列问题,其中轧辊的剥落和断裂是比较严重且常见的情况。

这些问题的出现不仅会影响生产线的正常运转,还会对生产安全和生产成本造成严重影响。

对热轧轧辊剥落和断裂的原因进行深入的探究,并提出有效的预防方法,对于保障生产线的安全稳定运行,提高钢材生产质量和效率,具有重要的意义。

一、热轧轧辊剥落或断裂的原因1. 材料选择不当热轧轧辊主要由辊体和辊颈两部分组成,常用的辊体材料有无缝钢管、铸铁、铸钢等,而辊颈的材质多为优质碳素结构钢。

如果材料的选择不当,材质品质不达标,都会导致轧辊的表面质量不达标,从而增加了轧辊剥落和断裂的风险。

2. 工艺参数不合理热轧生产线上,轧辊的工作条件十分苛刻,一般要承受高温、高载荷和高速度等多重影响,如果工艺参数不合理,比如轧辊的温度过高或冷却不均匀,都会导致轧辊的内部应力不均匀,增加了轧辊的剥落和断裂的风险。

3. 腐蚀和疲劳由于长期的高温和高压作用,轧辊表面容易产生氧化和腐蚀,这些会导致轧辊的表面质量下降,从而增加了轧辊剥落和断裂的风险。

长期受到高强度的压力和冲击,轧辊易出现疲劳现象,也是造成轧辊剥落和断裂的原因之一。

4. 生产管理不善在热轧生产线上,如果生产管理不善,比如保养不及时,检修不到位,都会导致轧辊的磨损加剧,增加了轧辊剥落和断裂的风险。

要避免轧辊材料的缺陷和不合格品,一是要选择信誉良好的供应商,二是进行严格的材料检测和质量控制。

对轧辊的材料选择要符合工作环境的要求,确保轧辊的强度和耐磨性能。

在热轧生产线上,要严格控制轧辊的工作温度、冷却方式和轧制速度等参数,避免轧辊因为工艺参数不合理而导致剥落和断裂的风险。

要对轧辊的表面进行防腐处理,避免氧化和腐蚀的发生;并对轧辊进行定期的疲劳检测和预防性维护,延长轧辊的使用寿命。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊在生产过程中起着至关重要的作用,它是将热态的金属坯料塑性变形成所需的规格和尺寸的重要设备。

在热轧生产过程中,轧辊的剥落或断裂是一种常见的故障现象,不仅会引起生产线的停机维修,还会对设备和人员造成安全隐患,严重影响生产效率和企业的经济效益。

深入探究热轧轧辊剥落或断裂的原因及预防方法对于提高生产效率、降低生产成本具有重要意义。

热轧轧辊剥落或断裂的原因1.材料质量轧辊的材料质量直接影响着其使用寿命。

一些轧辊制造厂家为了降低成本,采用了次品钢材或者掺杂了大量的杂质,导致轧辊的强度和耐磨性大大降低,容易发生剥落或者断裂的现象。

2.轧辊表面质量轧辊表面的质量对产品的表面质量和轧制力有较大影响。

如果轧辊表面存在瑕疵、裂纹或者局部硬度不足等问题,就会增加轧辊表面的应力集中,加速轧辊的疲劳破坏,并最终导致轧辊的剥落或者断裂。

3.轧辊的设计轧辊的设计不合理也是导致轧辊剥落或断裂的原因之一。

一些轧辊设计上存在的缺陷,比如强度不足、工作面积不足、过大的径向载荷等,都会加速轧辊的疲劳破坏,最终导致轧辊的剥落或者断裂。

4.操作不当操作不当也是导致轧辊剥落或断裂的一个重要原因。

生产人员在使用轧辊时超负荷操作,或者在操作过程中出现了操作失误,都会导致轧辊的疲劳破坏,最终导致轧辊的剥落或者断裂。

热轧轧辊剥落或断裂的预防方法1.合理选择材料在选择轧辊材料时,必须选择优质的合金材料,并通过严格的质量检验,确保轧辊的材料质量达到标准要求,提高轧辊的强度和耐磨性,有效防止轧辊剥落或断裂的发生。

2.加强表面处理对轧辊表面进行加强处理,提高轧辊的表面质量和强度,有效减少轧辊表面的裂纹和瑕疵,降低轧辊的疲劳破坏,延长轧辊的使用寿命,减少剥落或断裂的发生。

3.改善轧辊设计改善轧辊的设计,提高轧辊的强度和刚性,增加轧辊工作面积,合理分配径向载荷,减小轧辊的应力集中,降低轧辊的疲劳损伤,有效预防轧辊剥落或断裂。

型钢轧辊断辊原因分析

最近连着断了4付辊,其中3付是断在中间台,一付断在孔型正中央,从轧机过钢电流来看,电流正常,没有超负荷,钢的出炉温度也正常,求助各位高手,帮我看看,是什么原

注:断辊的是两个不同的机架,每个机架断了2根。

观点一:从断口看,有老的裂纹。

可能有以下原因:1)轧辊用到直径下线,轧辊长期处于疲劳状态;2)水冷却不足;3)孔型道次变形不合理;4)轧辊本身问题。

观点二:轧辊的质量有问题、轧机的稳定性不好导致有老伤孔型设计是否也有问题。

观点三:从图4看,轧槽表面有龟裂纹,是缺水。

从图2看,断面边缘有“旧印”,是疲劳损坏。

造成疲劳的原因除了负荷增大(温度、变形量、变形程度、异物咬入等)以外,还有:下辊槽底圆角太小;圆角车削不光、有沟或凸棱(一般车削都是先车好下辊侧壁斜面,后用R刀车圆角,这样圆角与斜面和槽底平面不相切),造成应力集中;在弯腰大斜度孔型系统中,为保证成品孔槽口宽大于成品前孔轧件宽,上辊辊环加粗造成下辊对应位置过细,降低了下辊强度;

解决办法:1)增大圆角改善车削质量;2)将轧制线下移,增大下辊轧槽直径;3)减小上辊辊环直径(减小孔型锁口长度),这样带来的不利是减小了成品槽口宽度,可用增大槽口圆角解决。

如果成品前轧件腿外有棱(对应辊缝处),成品轧件腿外侧碾皮,应减小成品再前孔来料腿厚。

4)适当调整孔型腿的斜度,改善咬入、增大辊径,一般成品孔腿斜度最大15%,成品前孔腿斜度33%左右。

观点四:从轧辊组织上看(看不太清),还可以。

最好是没有这种从中心向外的放射状“图案”,最不好的是用手还能掰下小块,掌面抚过,往下掉渣。

观点五:轧辊制造缺陷,从图1看,心部为裂纹源!!。

热轧轧辊剥落或断裂的原因及预防方法探究【摘要】热轧轧辊剥落或断裂是热轧生产中常见的问题,严重影响生产效率和产品质量。

本文从热轧轧辊剥落或断裂现象引起注意和研究目的和意义两个方面展开,然后深入探讨了造成这一问题的原因,包括金属材料的质量问题、外部环境因素和工艺参数设置不当等。

针对这些原因,提出了一些有效的预防方法,如加强材料检验、保持良好的生产环境和合理设置工艺参数。

在研究成果总结和未来研究展望两个方面进行总结,指出今后需要深入研究轧辊剥落或断裂的原因及预防方法,以提高热轧生产的效率和质量。

通过本文的研究,有望为解决热轧轧辊剥落或断裂问题提供一定的参考和借鉴。

【关键词】热轧轧辊、剥落、断裂、金属材料、质量问题、外部环境、工艺参数、预防方法、研究成果、展望。

1. 引言1.1 热轧轧辊剥落或断裂现象引起注意热轧轧辊剥落或断裂是热轧生产中常见的问题,一旦发生会给生产带来严重的影响。

轧辊是热轧生产中不可或缺的重要设备之一,承担着对金属带材进行塑性加工的重要任务。

由于受到多种因素的影响,轧辊往往会出现剥落或断裂的现象,如果不及时处理和预防,将导致生产事故的发生,影响生产效率和产品质量。

热轧轧辊剥落或断裂现象需要引起注意,因为其主要危害包括:一是轧辊剥落或断裂会导致生产线停机,给企业带来直接的经济损失;二是剥落或断裂的轧辊会造成产品表面质量不达标,影响产品的销售和企业的声誉;三是轧辊剥落或断裂会增加生产中的安全隐患,可能导致事故发生,影响员工的生命安全。

对热轧轧辊剥落或断裂现象引起足够的重视,研究其发生的原因以及预防方法,对于提高生产效率、保证产品质量和保障人员安全具有重要意义。

本文旨在探究热轧轧辊剥落或断裂的原因及预防方法,为热轧生产提供一定的参考和指导。

1.2 研究目的和意义研究的目的在于深入探究热轧轧辊剥落或断裂的原因,分析其中可能存在的金属材料质量问题、外部环境因素以及工艺参数设置不当等方面的因素。

通过研究分析,可以为预防热轧轧辊剥落或断裂提供理论依据和技术支持,提高轧辊的使用寿命和生产效率。

热轧轧辊剥落或断裂的原因及预防方法探究热轧轧辊在钢铁生产中扮演着非常重要的角色,它直接影响到板材的成型质量和生产效率。

在实际生产中,经常会发生热轧轧辊剥落或断裂的情况,给生产带来严重的影响。

探究热轧轧辊剥落或断裂的原因及预防方法对于提高生产效率,降低生产成本具有非常重要的意义。

一、热轧轧辊剥落或断裂的原因1. 轧辊质量问题热轧轧辊的质量直接关系到其使用寿命和稳定性。

如果轧辊材料的硬度和强度不达标,就容易在生产过程中发生剥落或断裂的问题。

如果轧辊的表面光洁度不够,也容易导致板材表面出现瑕疵,甚至剥落。

2. 过热或过冷的板坯温度在热轧生产过程中,如果板坯的温度不稳定,容易导致热轧轧辊受到过大的冲击力,从而加速其磨损和断裂的过程。

特别是过冷的板坯容易导致轧辊的温度骤然下降,从而造成轧辊的变形和断裂。

3. 辊缝调整不当热轧轧辊的辊缝调整不当也是导致剥落或断裂的重要原因之一。

如果辊缝太小,就容易造成辊缝夹板,从而导致轧辊的断裂;如果辊缝太大,就会导致轧辊的挤压能力下降,磨损加剧,最终也会导致轧辊的剥落或断裂。

4. 轧辊表面磨损随着生产的不断进行,轧辊表面会发生磨损,磨损过多会导致轧辊的表面粗糙,从而造成板材表面质量的下降。

轧辊表面的磨损也会加速轧辊的断裂。

5. 运行参数不合理一些运行参数不合理也是导致热轧轧辊剥落或断裂的原因之一。

轧辊的进给速度过快,就容易导致轧辊受到过大的冲击力,从而加速其磨损和断裂;轧辊的冷却水量不足,也会导致轧辊温度过高,从而破坏轧辊的结构。

1. 选择优质的轧辊材料为了防止热轧轧辊的剥落或断裂,首先要选择优质的轧辊材料。

要选择具有高硬度和高强度的轧辊材料,以及表面光洁度好、抗磨损性能好的轧辊材料。

2. 严格控制板坯温度在热轧生产过程中,要严格控制板坯的温度,确保其稳定在适宜的温度范围内。

尤其是在板坯的预热和送入轧机的过程中,要确保板坯温度的稳定性。

为了防止轧辊的剥落或断裂,辊缝的调整非常重要。