PLC上位机开发方案

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

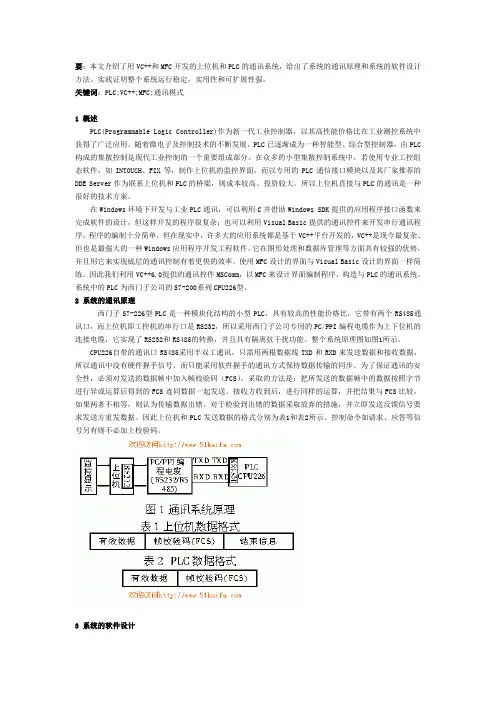

上位机VB实现与三菱PLC的串行通讯上位机VB实现与三菱PLC的串行通讯1. 通行原理与方法上位机要能够通过PLC监控下层设备的状态,就要实现上位机与PLC间的通信,一般工业控制中都是采用RS232C实现。

上位机首先向PLC发送查询数据的指令(实际上是查询PLC中端子的状态和DM 区的值等),PLC接收了上位的指令后,进行校验(FCS校验码),看其是否正确,如果正确,则向上位机传送数据(包含首尾校验字节)。

否则,PLC拒绝向上位机传送数据。

上位接收到PLC传送的数据,也要判断正确与否,如果正确,则接收,否则,拒绝接收。

由于CPM1A没有提供串行通信口,我们利用其提供的外设端口实现通信。

PLC与计算机之间的连接是通过OMRON提供的专用电缆CQM1-CIF01来实现的,其硬件连接图如图1所示。

(见附图)2. PLC与计算机间的通信规约计算机与PLC间的通信是以“帧”为单位进行的,并且在通信的过程中,计算机具有更高的优先级。

首先,计算机向PLC发出命令帧,然后,PLC作出响应,向计算机发送回响应帧。

其中命令帧和响应帧的格式如下:(1) 命令帧格式。

为了方便计算机和PLC的通讯,CPM1A对在计算机连接通信中交换的命令和响应规定了相应的格式。

当计算机发送一个命令时,命令数据主准备格式如图2所示。

(见附图)其中@放在首位,表示以@开始,设备号为上位机识别所连接的PLC的设备号。

识别码为命令代码,用来设置用户希望上位机完成的操作,FCS为帧检验代码,一旦通信出错,通过计算FCS可以及时发现。

结束符为“*”和CR回车符,表示命令结束。

(2) 响应帧格式。

由PLC发出的对应于命令格式的响应帧格式如图3所示。

(见附图)其中,异常码可以确定计算机发送的命令是否正确执行。

其它的与正文中的含义相同。

正文仅在有读出数据时有返回。

3. 通信程序的设计为了充分利用计算机数据处理的强大功能,我们可以采用计算机有优先权的方式,在计算机上编写程序来实现计算机与PLC的通信,计算机向PLC发出命令发起通信,PLC自动返回响应。

写上位机的方法

上位机是指可以直接发出操控命令的计算机,一般是PC/host computer/master computer/upper computer,屏幕上显示各种信号变化(液压,水位,温度等)。

下位机是直接控制设备获取设备状况的计算机,一般是PLC/单片机之类的。

上位机发出的命令首先给下位机,下位机再根据此命令解释成相应时序信号直接控制相应设备。

下位机不时读取设备状态数据(一般为模拟量),转换成数字信号反馈给上位机。

上下位机都需要编程,都有专门的开发系统。

编写上位机程序通常涉及以下步骤:

1. 确定需求:明确上位机程序需要实现的功能和与下位机的通信协议。

2. 选择开发环境:选择适合的编程语言和开发环境,如Visual Studio、Qt、Python 等。

3. 设计用户界面:使用选定的开发环境创建上位机程序的用户界面,包括按钮、文本框、图表等。

4. 建立通信连接:使用适当的通信协议和接口与下位机进行连接,如串口、以太网、USB 等。

5. 数据处理和显示:接收下位机发送的数据,并进行处理和显示,例如将温度数据显示在图表上。

6. 错误处理:编写错误处理代码,以应对通信错误或数据异常情况。

7. 测试和调试:进行全面的测试,确保上位机程序正常工作,与下位机的通信稳定。

8. 发布和维护:完成开发后,将程序发布给用户,并根据需要进行维护和更新。

上位机快速开发教程上位机是指与下位机(如PLC、单片机等)通信的上层应用软件,通常用于监控、控制和管理下位机的运行状态和数据。

上位机的快速开发对于工业自动化和物联网应用非常重要。

下面是一个上位机快速开发的教程,帮助你初步了解并掌握上位机的开发过程。

首先,你需要选择一个适合的上位机开发平台。

常见的上位机开发平台有LabVIEW、C++、Java、Python等,选择适合自己的开发平台可以提高开发效率和开发体验。

这里以Python为例,因其简洁、易用和广泛应用。

第二步是编写上位机的通信代码。

上位机需要与下位机进行通信,通常通过串口、网络或者其他通信协议实现。

在Python中,你可以使用PySerial库进行串口通信,使用Socket库进行网络通信。

根据你的具体需求,选择合适的通信方法,并编写相应的通信代码。

第三步是设计上位机的用户界面。

上位机的用户界面直接影响用户的交互体验和工作效率。

你可以使用Python的GUI编程库,如Tkinter、PyQt等,设计一个直观、易用、美观的用户界面。

在设计用户界面时,要根据实际需求考虑布局、按钮、文本框、图表等元素的摆放和使用。

第四步是处理和显示下位机数据。

上位机通常需要处理和显示从下位机传来的数据。

在Python中,你可以使用Numpy和Matplotlib等库来进行数据处理和绘图。

根据你的需求,编写相应的数据处理代码,并将数据显示在用户界面上。

第五步是进行测试和调试。

测试和调试是开发过程中不可忽视的重要环节,可以确保上位机的稳定性和可靠性。

你可以编写一些测试用例,模拟不同的场景进行测试,并根据测试结果进行调试和优化。

最后,进行上位机的部署和发布。

你可以将上位机的代码打包成可执行文件,方便用户安装和使用。

你还可以编写用户文档,介绍上位机的使用方法和注意事项。

通过以上快速开发教程,你可以初步了解和掌握上位机的开发过程。

当然,上位机的开发还有很多细节和技巧需要进一步学习和掌握。

西门子S7-200以太网连接上位机、触摸屏最新方案西门子S-200 PLC因其极高的性价比而倍受工控人青睐,在工控领域的使用极广!S7-200PLC连接上位机的传统方式是通过PPI总线,上位机加5611卡,这种方式需要上位机带有PCI插槽,而现在的计算机大部分已经没有PCI插槽了,这给工程师组网带来很多的不便。

另一方面,PPI总线的485通信方式在抗干扰方面也不是强,并且在组网的时候有严格的要求,必须接好地线和终端电阻!面对PPI总线的各种不便,为何不选择稳定性和可靠性更好的以太网通讯呢?大连德嘉电子的ETH-ibus可以为您提供更方便的连接方式,通过该模块你可以连接各种带有S7-200以太网协议的触摸屏,并且可以直接连接WINCC、组态王、力控等主流上位软件!大连德嘉电子的ETH-iBUS能够通过以太网线与WINCC直接连接(即不用PC ACCESS 或OPC方式)。

它能够使你用WinCC自带的驱动[TCP/IP(auto)]连接S7-200 。

在工程应用中化复杂为简单、方便实用。

减少了因使用OPC[即PC ACCESS]而带来的通讯不稳定性!WinCC中的I、Q、M、DB1(切记是DB1)与s7-200中的I、Q 、M、V一一对应,使用时非常简单,填完IP地址就可立即使用。

同时S7-200的编程软件MicroWin 4.0 也可同时工作,可通过ETH-iBUS对s7-200进行上传下载程序在线调试及监视,功能是相当的强大,西门子不能同时做到!另外,西门子Prodave 6.0 是无法与S7-200连接的,但通过ETH-iBUS转换器,走S7-300 TCP协议是完全可行的!这为喜欢编程的客户(尤其是在数据采集项目中)提供解决问题的最好手段!优势:1、你无需在PLC和上位机中做任何工作(尤其不需要microwin中编程设置以太网向导,相对西门子CP243-1更加方便)2、连接wincc不需要用OPC,可以直接连接,增强通讯稳定性。

在Java中实现PLC上位机组态关联的思路如下:1. 连接PLC:首先需要通过Java的通信库来与PLC进行通信。

你可以使用一些成熟的Java Modbus库(如j2mod)或者OPC UA库(如Eclipse Milo)来实现PLC通信的功能。

2. 获取PLC数据:通过通信库向PLC发送读取数据的指令,获取PLC的数据。

你可以根据PLC的通信协议和数据结构来解析得到的数据,将其转换成Java对象。

3. 绘制图形界面:使用Java的图形库(如JavaFX或Swing)来绘制上位机的图形界面。

你可以设计界面上的各种组态元素,如按钮、开关、指示灯等,用于控制和显示PLC的状态。

4. 关联PLC数据:将获取到的PLC数据与图形界面上的组态元素进行关联。

根据PLC数据的变化,更新图形界面上相应的组态元素的状态。

例如,如果PLC的某个开关状态发生变化,你可以通过更新界面上对应的开关组件的状态来反映这个变化。

5. 处理用户操作:为图形界面上的组态元素添加事件监听器,实现用户的操作响应。

当用户操作了某个组态元素,你可以通过通信库发送相应的指令给PLC,以改变其状态。

6. 异常处理:在通信过程中,可能会出现各种异常情况,如通信错误、连接中断等。

你需要在代码中合理处理这些异常,例如通过捕获异常并给出提示来通知用户。

总结:以上是一个简要的思路,用于实现Java PLC上位机组态关联。

具体实现的细节和方法会根据PLC的品牌、通信协议和你的需求而有所差异。

确保先理解PLC的通信协议和数据结构,然后选择合适的Java库来实现与PLC的通信。

最后,通过设计直观友好的图形界面,将PLC数据与界面组态元素关联起来,实现用户操作和PLC状态的相互影响。

当您继续实现Java PLC上位机组态关联时,您可以考虑以下进一步的步骤和功能:7. 实时数据更新:使用定时器或线程,定期从PLC获取最新的数据,并更新到图形界面上的组态元素中。

这样可以确保界面上显示的数据是实时的,反映了PLC的当前状态。

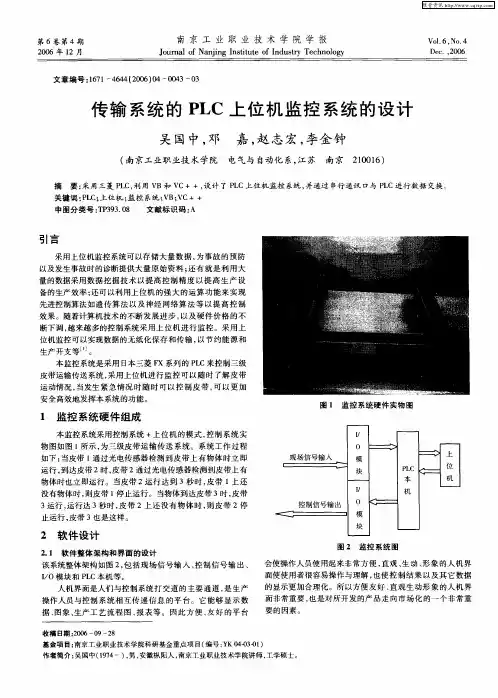

要:本文介绍了用VC++和MFC开发的上位机和PLC的通讯系统,给出了系统的通讯原理和系统的软件设计方法。

实践证明整个系统运行稳定,实用性和可扩展性强。

关键词:PLC;VC++;MFC;通讯模式1 概述PLC(Programmable Logic Controller)作为新一代工业控制器,以其高性能价格比在工业测控系统中获得了广泛应用。

随着微电子及控制技术的不断发展,PLC已逐渐成为一种智能型、综合型控制器,由PLC 构成的集散控制是现代工业控制的一个重要组成部分。

在众多的小型集散控制系统中,若使用专业工控组态软件,如INTOUCH、FIX等,制作上位机的监控界面,而以专用的PLC通信接口模块以及其厂家推荐的DDE Server作为联系上位机和PLC的桥梁,则成本较高、投资较大。

所以上位机直接与PLC的通讯是一种很好的技术方案。

在Windows环境下开发与工业PLC通讯,可以利用C并借助Windows SDK提供的应用程序接口函数来完成软件的设计,但这样开发的程序很复杂;也可以利用Visual Basic提供的通讯控件来开发串行通讯程序,程序的编制十分简单,但在现实中,许多大的应用系统都是基于VC++平台开发的,VC++是现今最复杂、但也是最强大的一种Windows应用程序开发工程软件。

它在图形处理和数据库管理等方面具有较强的优势,并且用它来实现底层的通讯控制有着更快的效率,使用MFC设计的界面与Visual Basic设计的界面一样简练。

因此我们利用VC++6.0提供的通讯控件MSComm,以MFC来设计界面编制程序,构造与PLC的通讯系统。

系统中的PLC为西门子公司的S7-200系列CPU226型。

2 系统的通讯原理西门子S7-226型PLC是一种模块化结构的小型PLC,具有较高的性能价格比,它带有两个RS485通讯口,而上位机即工控机的串行口是RS232,所以采用西门子公司专用的PC/PPI编程电缆作为上下位机的连接电缆,它实现了RS232和RS485的转换,并且具有隔离抗干扰功能。

西门子SMART PLC的控制回路、PLC程序和上位机程序设计一.引言流浆箱(又称网前箱)是纸机的一个重要组成部分,其主要作用是产生一个稳定的上网浆流,保证纸张的均匀度等特性。

成纸的均匀度取决于纤维在流浆箱中的分散程度和流浆箱唇口的均匀度。

车速低于200米/分的纸机,一般采用敞开式流浆箱,也就是自压式流浆箱,由浆位高低控制总压;车速超过200米/分的纸机上,一般配备气垫式流浆箱或(半)水力式流浆箱,其控制的参数主要有总压、浆位和浆网速比,控制总压的目的是为了获得均匀的从流浆箱喷到网上的纸浆流量和流速,控制浆位的目的是为了获得适当的纸浆流域,以减少横流和浓度的变化,产生和保持可控的喘流以限制纤维的絮聚。

本文以气垫式流浆箱为例,介绍其系统软硬件设计。

二.现场工艺要求及设备概述1.总压头控制概述在气垫式流浆箱中,P=P’+H,其中,P为总压头,P’为气垫压力,H为浆位。

通过改变P’来稳定H,总压头控制着流浆箱的喷浆速度,它由上浆泵的转速来调节,总压头的稳定与否对纸张纵向定量有较大的影响,必须保证总压控制回路工作在最佳状态。

1)总压头检测:采用压力变送器PT—101,检测压头,压力变送器的测量范围为0~40KPa(可根据实际情况进行调整),输出电信号为4~20mA DC。

实物安装如图2)总压头设定:总压头设定值Ps有两种设定方法,一是在上位机直接设定(给定值),通过通讯接口送给SIEMENSPLC;二是在上位机上投入网速w和浆网速比αs,计算机根据公式Ps=K×(αs×W)2计算确定总压值,通过通信接口送给SIEMENSPLC。

3)总压头控制:计算机根据总压头的设定值、实测值及总压头与浆位之间的耦合关系,经过相应的控制处理后,给出控制信号(4~20mA DC),通过上浆泵变频器控制上浆泵的转速,若总压头的实际值低于给定值,则增大上浆泵的转速,反之,则减小上浆泵的转速,直至总压头达到设定值。

plc上位机源码qt一、PLC上位机简介PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业自动化控制的设备。

而上位机则是用于监控和管理PLC 的软件系统。

PLC上位机通过与PLC通讯,实现对工业自动化生产过程的实时监测、数据采集、参数设置等功能。

二、PLC上位机开发环境介绍1. Qt简介Qt是一个跨平台的应用程序开发框架,可以在不同操作系统(如Windows、Linux、Mac OS X等)下开发应用程序。

Qt提供了丰富的GUI界面设计工具和各种常用库函数,方便快捷地实现应用程序的开发。

2. Qt Creator简介Qt Creator是一个基于Qt框架开发的集成开发环境(IDE),它包含了代码编辑器、调试器、GUI设计工具等多个功能模块。

3. PLC通讯协议在进行PLC上位机开发时,需要使用特定的通讯协议与PLC进行数据交互。

常见的通讯协议有MODBUS、OPC等。

三、PLC上位机开发步骤1. 创建项目打开Qt Creator,选择“File”->“New File or Project”,选择“Applications”->“Qt Widgets Application”,填写项目名称和路径,点击“Next”按钮。

2. 设计GUI界面在Qt Creator的“Design”模式下,可以使用各种控件(如按钮、文本框、图表等)设计PLC上位机的GUI界面。

在设计完成后,可以切换到“Edit”模式下编辑控件的属性和信号槽等。

3. 编写代码在Qt Creator的“Edit”模式下,可以编写PLC上位机的业务逻辑代码。

首先需要进行PLC通讯初始化,然后通过特定的通讯协议与PLC 进行数据交互。

在接收到PLC数据后,可以对其进行处理并显示在GUI界面上。

4. 调试程序在Qt Creator中,可以通过调试器和输出窗口等功能调试PLC上位机程序。

摘要本设计以三菱FX1N-40MR可编程控制器主机作为下位机,北京昆仑通态自动化软件科技有限公司的MCGS组态(Monitor and Control Generated System)软件6.2通用版作为上位机PC机的监控软件,计算机采取RS232接口,PLC(可编程控制器)采取RS485作为通讯接口,RS232接口与RS485接口的连接和转换采取三菱FX-485-PC-IF转换器;编程软件采取三菱GX Developer编程软件,编程电缆采用专用SC-09通信电缆。

在以上硬件和软件的支持下做成双产软化水监控界面。

实践证明,选择的正确性。

在无数次的实验失败后,成功实现了下位机PLC(可编程控制器)与上位机PC机的通迅,做到上位机PC机对下位机PLC(可编程控制器)的监控。

在此基础下,利用MCSG组态(Monitor and Control Generated System)软件做了监控界面,经过调试,监控界面基本实现所需功能。

关键词:PLC与PC通迅;MCGS;PLCAbstractThe design takes the Mitsubishi FX1N-40MR programming controller as the crew and the MCSG(Monitor and Control Generated System software6.2common edition of Kunlun auto software technology company in Beijing)as a upper monitoring software.The computer takes RS232as interface.the PLC takes RS485. The connection between RS232and RS485uses the Mitsubishi FX-485-PC-IF Converter.Mitsubishi GX Developer as the programming software.Those above contribute to the double-demineralized water monitoring interface.Practise proved that the choice is right.After a number of fairness I finally communicate between the crew and upper monitor.Upon this I made the controlling interface with the Monitor and Control Generated System Software.After debug it finally achieve the basic demands.Key Words:the communication between PLC and PC;MCGS;PLC目录引言 (1)1设计任务 (2)2选取的硬件及软件介绍 (2)2.1PLC (2)2.1.1PLC的主要特点 (2)2.1.2三菱FX1N系列PLC (3)2.2组态软件 (4)2.2.1MCGS (5)2.3通讯接口 (5)2.3.1RS-232 (5)3设计过程 (6)3.1PC与PLC通讯 (6)3.1.1PLC通讯参数设置 (6)3.1.2MCGS通讯设置 (6)3.2人机界面制作 (9)4调试过程 (10)5结论 (13)总结与展望 (14)参考文献 (15)引言本选题建立在半实物全开放化工过程控制检测、控制综合实验平台项目,指导老师提出课题的基础上。

基于VB6.0的上位机与PLC实时通信技术一、引言在工业自动化控制领域,上位机与PLC实时通信技术扮演着十分重要的角色。

上位机是指在控制系统中完成对PLC或其他控制设备数据采集和监控的计算机。

PLC (Programmable Logic Controller)是可编程逻辑控制器的缩写,其主要作用是用来控制生产现场的设备以实现自动化操作。

上位机与PLC实时通信技术可以让上位机快速准确地与PLC交换数据,从而实现对生产工艺的实时监控和管理。

本文将重点介绍基于VB6.0的上位机与PLC实时通信技术的实现方法与应用。

二、基于VB6.0的上位机与PLC实时通信技术的实现方法1. VB6.0编程环境的搭建要实现基于VB6.0的上位机与PLC实时通信技术,首先需要在计算机上安装VB6.0开发环境。

然后,创建一个新的VB6.0项目,选择“标准EXE”模板。

2. 使用通讯控件在VB6.0中,实现与PLC的通信可以使用通讯控件。

常用的通讯控件包括MSComm控件和Winsock控件。

MSComm控件用于串口通讯,而Winsock控件用于网络通讯。

根据实际情况选择合适的通讯控件,然后在VB6.0项目中引用相应的控件库。

3. 编写通讯程序在VB6.0中,通过使用通讯控件,可以编写与PLC通讯的程序。

首先需要设置通讯控件的属性,包括端口号、波特率、数据位、停止位等。

然后编写相应的事件处理程序,如接收数据事件、发送数据事件等,以实现与PLC的数据交换。

4. 数据解析与显示通过VB6.0与PLC通讯后,上位机可以接收到PLC发送的数据。

为了实现实时监控,需要对接收到的数据进行解析和处理,然后将其显示在上位机界面上。

可以通过VB6.0提供的界面设计工具,实现数据的动态显示和更新。

5. 错误处理与安全性在实际应用中,基于VB6.0的上位机与PLC实时通信技术需要考虑通讯的稳定性和安全性。

在编写通讯程序时,需要实现错误处理机制,对通讯中可能出现的异常情况进行处理,确保通讯的稳定性。

PLC技术方案1. 简介PLC(可编程逻辑控制器)是一种专门设计用于工业自动化控制的电子设备。

它使用可编程的数字和模拟输入/输出接口,通过执行预先编写好的程序来控制和监测各种工业过程。

PLC技术已经广泛应用于各种行业,包括制造业、化工、能源等。

它具有灵活性、可靠性和可扩展性的优势,成为现代工业自动化的重要组成部分。

本文旨在探讨PLC技术的基本原理和开发流程,并提供一个具体的PLC技术方案示例。

2. PLC技术原理PLC技术的原理基于计算机科学和工程学的基础,主要包括以下几个方面:2.1 输入/输出模块PLC系统通过输入模块和输出模块与外部设备进行通信。

输入模块负责采集外部传感器等设备的状态,输出模块负责控制执行器等外部设备。

2.2 扫描周期PLC系统按照固定的扫描周期循环执行用户编写的程序。

扫描周期是指一个完整的程序执行周期,包括输入采集、逻辑计算、输出控制等步骤。

2.3 程序语言PLC系统使用特定的程序语言进行编程。

常见的PLC编程语言包括梯形图、指令表和结构化文本等。

这些语言提供了各种逻辑控制和计算功能,使得用户能够灵活地编写和调试程序。

2.4 通信接口PLC系统常常需要与其他设备进行通信,如上位机、HMI(人机界面)等。

为了实现与这些设备的数据交换,PLC通常具有各种通信接口,如串口、以太网口等。

3. PLC技术开发流程PLC技术开发通常包括以下几个关键步骤:3.1 系统分析在系统分析阶段,需求分析师与客户进行沟通,明确系统的功能需求和性能要求。

根据客户的具体要求,确定PLC系统的硬件和软件配置。

3.2 硬件选型与设计在硬件选型与设计阶段,根据系统的功能需求和性能要求,选择适合的PLC设备。

这包括选择适当的输入/输出模块、通信接口和其他必要的硬件组件。

3.3 软件开发软件开发是PLC技术开发的核心环节。

在软件开发阶段,开发人员使用PLC编程语言编写程序,并进行调试和测试。

这里需要特别关注程序的逻辑正确性、稳定性和可靠性。

技术改造项目技术方案项目名称:辅助车间PLC上位机改造批准:审核:编制:内蒙古华宁热电有限公司二〇一四年一月三日内蒙古华宁热电有限公司2×150MW机组工程辅助车间PLC上位机改造一.设备简介:内蒙古华宁热电有限公司#1、#2机组(2×150MW)为2004年建设、2006年投入运行。

原辅助车间PLC上位机系统采用了三种上位机操作系统经过7年连续运行,现系统很多设备已经老化,故障率高、性能降低,影响机组安全稳定运行,同时由于计算机的升级换代,目前工控机对Windows2000系统兼容性较差,且大部分硬件无Windows2000系统驱动软件。

现输煤上位机软件采用IFIX3.5,下位机CPU型号为CPU43412A;化水上位机软件采用WINCC5.0,下位机CPU型号为CPU43412A; 输灰上位机软件采用IFIXVersion 3.5C - 12.03,下位机CPU型号为CPU43412A;除尘上位机软件采用INTOUCH8.0, 下位机CPU型号为CPU53414A;化学九米加药间HMI组态软件版本为Intouch 2.3.14.0。

各系统I/O点表数输煤600个点、水化1801个点、除尘800个点、输灰1000个点,九米加药300个点。

除九米加药间外其它辅网PLC通讯都为OPC通讯方式,PLC全部为施耐德昆腾系列。

二. 现辅网PLC系统存在问题以及需要优化的地方:1、性能降低,安全性差:辅助车间PLC上位工控机为2005年投入使用,操作系统使用Windows2000,已使用9年故障率较高。

由于计算机的升级换代,目前工控机对Windows2000系统兼容性较差,且大部分硬件无Windows2000系统驱动软件,而且PLC上位机使用的软件版本较低,与新操作系统的兼容性较差。

经常出现死机、脱网、过热故障,DPU时而发生无故障自动切换现象,通讯不稳定。

由于辅网PLC系统的故障给机组安全带来很大的隐患。

PLC上位机软件开发方案

开发工具采用:delphi7

数据库采用:sqlserver2000 (网络版)

通讯方式:通过485方式与PLC通讯,(只需要二根线)。

电脑COM口接一个485转换器。

软件主要运行方式:采用定时轮询,根据一定的时间(设定的时间间隔)定时查询PLC,PLC返回数据,并存储到数据库。

提供日报、月报表,并可以打印。

操作员管理:对登录系统的操作员账户管理。

可以定时备份数据。

内容如下:

(1)数据存储把实时数据保存到数据库系统内至少保存3个月以备查询。

(2)数据曲线以曲线方式显示实时数据和历史数据,数据曲线醒目标明上下限;曲线网格能响应操作员输入自动进行调整。

(3)数据报表每2分钟采样一次:各炉区的设定温度,实际工作温度,各工位的工作时间,自动生成符合要求的报表。

报表一般有以下具体条目;报表标题、报表日期、报表内容、打印日期、打印人等;报表有报表预览功能,但不给操作员改动数据的机会,打印格式可为EXCEL或WORD。

(4)数据备份对数据进行数据备份,以防数据丢失。

数据可以备份到存储数据的本机上,也可备份到其他计算机上,必要时要进行异地备份。

(5)事件记录对现场发生的事件进行屏幕显示、报警和存储。

事件记录自动进行,并提供对以往时间记录的查询功能。

(6)操作日志自动记录操作员执行操作的时间、操作内容。

对操作员的任何操作动作(注册、注销、查询、打印、遥控等)都进行存储;存储条目包括:操作时间、操作员、操作类别、操作内容等。

(7)决策支持对历史数据进行综合分析,为领导提供辅助决策支持。

(8)系统校时使全系统有统一的时钟。