折弯未注公差图示

- 格式:ppt

- 大小:1.65 MB

- 文档页数:6

NF F00-037 未注公差Norme Française NF F 00-037法国标准1993年9月分类索引:F 00-0 37通用铁道车辆金属零件公差未标注尺寸公差的承诺公差- 加工余量法国标准化协会(AFNOR)主席于1993年8月20日决定批准本标准, 自1993年9月20日起生效。

取代1984年9月批准的相同索引的标准。

对应标准自出版本标准之日起, 在铁道车辆领域不再采纳同类的欧洲标准或国际标准。

关于铸件的承诺公差,本标准与试验标准A 00-510和国际标准ISO 8062 相一致。

概述本标准用作设计人员规定常用公差的指南,按照生产方式,标注金属零件的尺寸。

主题词国际技术词库:铁路设备,铸件,锻件,模锻件,冲压件,尺寸公差,加工余量,未标注公差的尺寸,尺寸偏差,金属。

修改按照1984年9月版本,考虑到试验标准A 00-510的出版,以及标准NF E 02 –350的修订,修改本标准。

修正1994年1月第一次印刷前言本标准是两个有关金属零件公差的铁路标准的组成部分:NF F 00-037 通用铁道车辆- 金属零件公差- 未标注公差的承诺公差- 加工余量。

NF F 00- 038铁道车辆通用金属零件公差–按照生产方法可实现的精度–加工余量。

竣工图纸明确地确定了:规定的成品件应满足的全部公差。

这些要求是通过零件的功能分析制定的,这些要求也被标注在竣工图纸上,或引用的附属文件上,或采纳的合金质量条件上、形状规定、尺寸规定和表面状况规定。

通过功能分析确定的尺寸通常是最大尺寸或最小尺寸,把承诺的功能尺寸标注在图纸上,即把功能尺寸公差标注在图纸上。

因此,按照功能分析确定的零件尺寸,应尽可能受最宽的公差范畴的阻碍,同时与期望的功能兼容。

待满足的功能要求涉及:组装涉及的尺寸(性能条件往往由遵守的间隙极限值确定,广义上明白得术语间隙,即不确定间隙,或紧固间隙);组装不涉及的尺寸(阻力条件,体积条件,质量条件,美观条件等)。

钣金结构件检验通用标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件(设备防护、电控柜等)的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范为准。

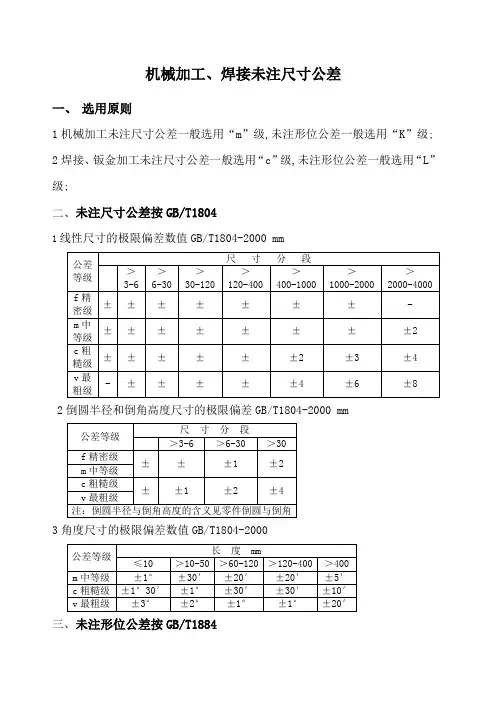

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准(我司有权对厂家生产用原材料进厂抽检)4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2 材料外观:平整无锈迹斑痕,无开裂与变形。

4.1.3尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2通用五金件、紧固件4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.3性能:试装配与使用性能符合产品要求。

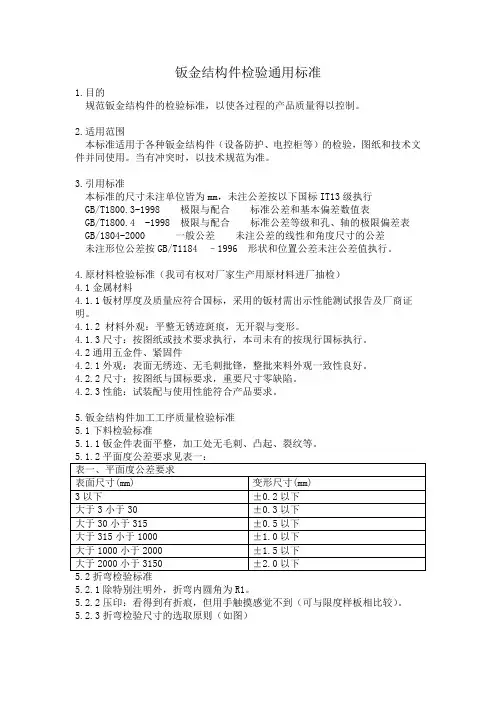

5.钣金结构件加工工序质量检验标准5.1下料检验标准5.1.1钣金件表面平整,加工处无毛刺、凸起、裂纹等。

表一、平面度公差要求表面尺寸(mm) 变形尺寸(mm)3以下±0.2以下大于3小于30 ±0.3以下大于30小于315 ±0.5以下大于315小于1000 ±1.0以下大于1000小于2000 ±1.5以下大于2000小于3150 ±2.0以下5.2.1除特别注明外,折弯内圆角为R1。

5.2.2压印:看得到有折痕,但用手触摸感觉不到(可与限度样板相比较)。

5.2.3折弯检验尺寸的选取原则(如图)5.2.3.1 L型表二一次折弯的折弯高度尺寸未注公差值(单位:mm)基本尺寸分段≤30 >30~120 >120~500>500~1000>1000未注公差值±0.2 ±0.3 ±0.5 ±0.8 ±1.0a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0),尺寸H4未注公差值±1。

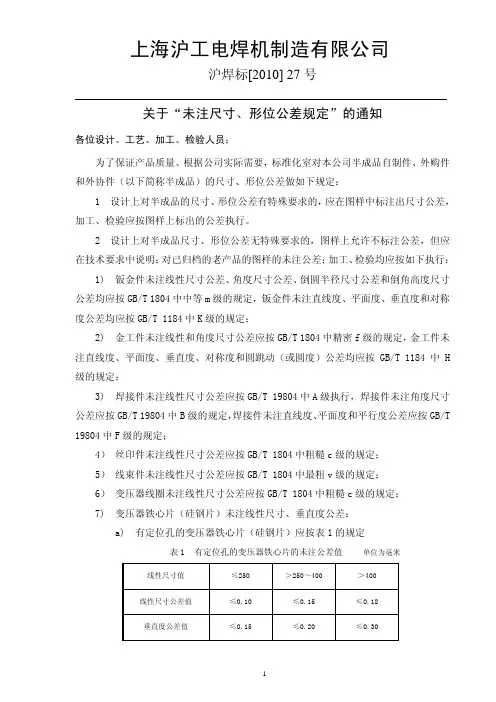

上海沪工电焊机制造有限公司沪焊标[2010] 27号关于“未注尺寸、形位公差规定”的通知各位设计、工艺、加工、检验人员:为了保证产品质量、根据公司实际需要,标准化室对本公司半成品自制件、外购件和外协件(以下简称半成品)的尺寸、形位公差做如下规定:1 设计上对半成品的尺寸、形位公差有特殊要求的,应在图样中标注出尺寸公差,加工、检验应按图样上标出的公差执行。

2 设计上对半成品尺寸、形位公差无特殊要求的,图样上允许不标注公差,但应在技术要求中说明;对已归档的老产品的图样的未注公差;加工、检验均应按如下执行:1) 钣金件未注线性尺寸公差、角度尺寸公差、倒圆半径尺寸公差和倒角高度尺寸公差均应按GB/T 1804中中等m级的规定,钣金件未注直线度、平面度、垂直度和对称度公差均应按GB/T 1184中K级的规定;2) 金工件未注线性和角度尺寸公差应按GB/T 1804中精密f级的规定,金工件未注直线度、平面度、垂直度、对称度和圆跳动(或圆度)公差均应按GB/T 1184中H 级的规定;3) 焊接件未注线性尺寸公差应按GB/T 19804中A级执行,焊接件未注角度尺寸公差应按GB/T 19804中B级的规定,焊接件未注直线度、平面度和平行度公差应按GB/T 19804中F级的规定;4) 丝印件未注线性尺寸公差应按GB/T 1804中粗糙c级的规定;5) 线束件未注线性尺寸公差应按GB/T 1804中最粗v级的规定;6) 变压器线圈未注线性尺寸公差应按GB/T 1804中粗糙c级的规定;7) 变压器铁心片(硅钢片)未注线性尺寸、垂直度公差:a) 有定位孔的变压器铁心片(硅钢片)应按表1的规定表1 有定位孔的变压器铁心片的未注公差值单位为毫米线性尺寸值 ≤250 >250~400 >400线性尺寸公差值 ≤0.10 ≤0.15 ≤0.18垂直度公差值 ≤0.15 ≤0.20 ≤0.30注:垂直度检验应取形成直角的两边中较长的一边作为基准,较短的一边作为被测要素,若两边的长度相等则可取其中的任意一边作为基准。

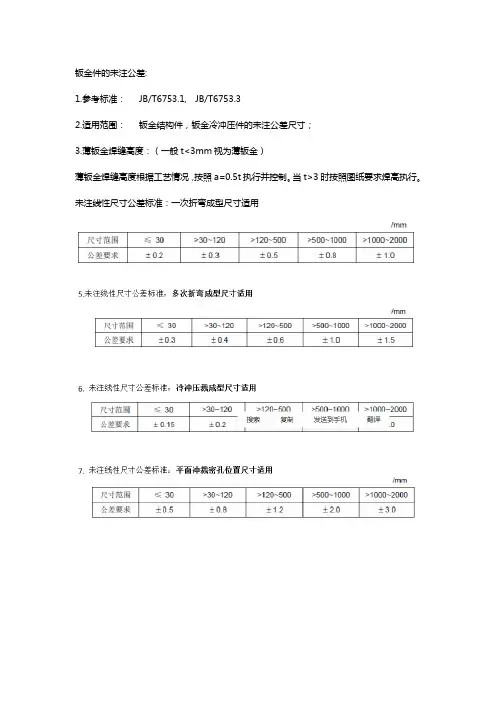

钣金件的未注公差:1.参考标准:JB/T6753.1, JB/T6753.32.适用范围:钣金结构件,钣金冷冲压件的未注公差尺寸;3.薄钣金焊缝高度:(一般t<3mm视为薄钣金)薄钣金焊缝高度根据工艺情况,按照a=0.5t执行并控制。

当t>3时按照图纸要求焊高执行。

未注线性尺寸公差标准:一次折弯成型尺寸适用扩展资料:钣金加工工艺流程参考:一、流程下料→折弯→拉伸→焊接→喷塑→装配→检验→入库。

1、下料:主要是数冲和激光切割。

数冲指用数控冲床加工,板材厚度范围为,冷轧板和热轧板≤3mm,铝板≤4mm,不锈钢≤2mm。

冲孔有最小尺寸要求,最小尺寸与孔的形状,材料的性能和厚度有关。

激光切割是用激光飞行切割加工,板材厚度加工范围为冷轧板和热轧板≤20mm,不锈钢≤10mm。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活;缺点是无法加工成形,网孔件不宜用此方式加工,加工成本高。

钣金加工外壳案例:2、折弯:折弯件有最小弯曲半径,材料弯曲时,其圆角区上,外层受到拉伸,内层受到压缩。

当材料厚度一定时,内弯曲半径越小,材料的拉伸和压缩就越严重;当外层的拉伸力超过材料的极限时,就会发生断裂和折断。

3、拉伸:拉伸件底部与直壁之间的圆角半径应大于板厚,拉伸后的材料厚度会有一定的变化,底部中央一般保持原来的厚度,底部圆角处材料变薄,顶部靠近凸缘处材料变厚,矩形拉伸件四周圆角处材料变厚。

钣金加工机箱案例4、焊接:主要为电弧焊、气焊。

①电弧焊具有灵活、机动,适用性广泛,可进行全位置焊接;所用设备简单,耐用性好,维护费用低等优点。

但劳动强度大,质量不够稳定,取决于操作者水平。

适用于焊接3mm以上的碳钢、低合金钢和铜、铝等非铁合金。

②气焊火焰温度和性质可以调节,相比电弧焊热源比热影响区宽,热量不如电弧集中,生产率低,应用于薄壁结构和小件的焊接,可焊钢、铸铁、铝、铜及其合金、硬质合金等。

金融钣金机柜案例5、喷塑:通过烤炉等机器对五金件的表面进行自动喷油、喷粉等处理,使产品外表亮丽美观,达到包装出货的需求。

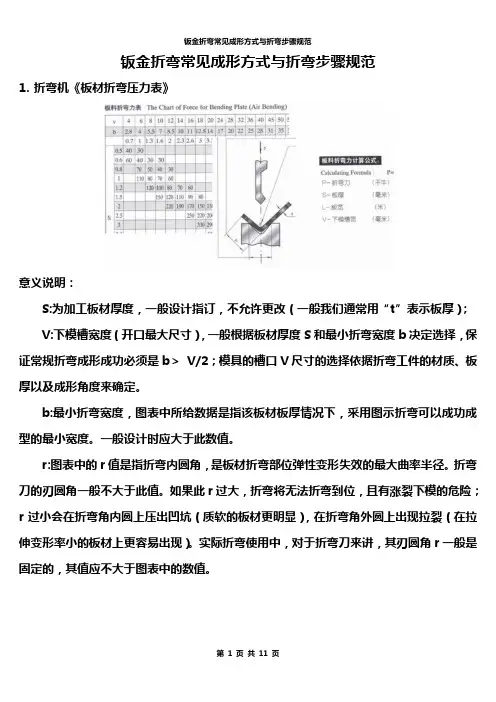

钣金折弯常见成形方式与折弯步骤规范1.折弯机《板材折弯压力表》意义说明:S:为加工板材厚度,一般设计指订,不允许更改(一般我们通常用“t”表示板厚);V:下模槽宽度(开口最大尺寸),一般根据板材厚度S和最小折弯宽度b决定选择,保证常规折弯成形成功必须是b>V/2;模具的槽口V尺寸的选择依据折弯工件的材质、板厚以及成形角度来确定。

b:最小折弯宽度,图表中所给数据是指该板材板厚情况下,采用图示折弯可以成功成型的最小宽度。

一般设计时应大于此数值。

r:图表中的r值是指折弯内圆角,是板材折弯部位弹性变形失效的最大曲率半径。

折弯刀的刃圆角一般不大于此值。

如果此r过大,折弯将无法折弯到位,且有涨裂下模的危险;r过小会在折弯角内圆上压出凹坑(质软的板材更明显),在折弯角外圆上出现拉裂(在拉伸变形率小的板材上更容易出现)。

实际折弯使用中,对于折弯刀来讲,其刃圆角r一般是固定的,其值应不大于图表中的数值。

2.折弯定位(靠位)工件在折弯机上折弯时,将以工件外形定位,在折弯机上的靠位一般有三种靠位定位方式:1)后靠位,即靠位在折弯刀后方,操作者与靠位在折弯刀两侧,一般数控折弯机采用较多,属主定位。

2)前靠位,即靠位在折弯刀前方,操作者与靠位在折弯刀同侧,一般普通折弯机或大深度工件采用较多,属主定位。

3)侧靠位,即靠位在工件的左或右方,主要目的是精确定折弯刀与工件的左右下刀位置或更好的保证有垂直(或精角度)要求的工件,属辅助定位(非必要定位)。

4)不管是前靠位还是后靠位,一般都应设计成可后拉或前退的结构方式,因为工件在折弯成形过程中是上翘变化的。

死靠位可能会造成工件变形。

在设计上一般采用翻转定位方式来满足后拉前退要求(数控折弯机可能有后拉这个动作,但普通折弯机本身没有这个功能,在设计靠位时应考虑此动作)。

5)靠位一般应设置两个,两个靠位间距应尽量大,同时应考虑方便工件定位的地方,并以折弯机压力中心(折弯刀、工件也应以折弯机压力中心作为布置参考)成对称布置。

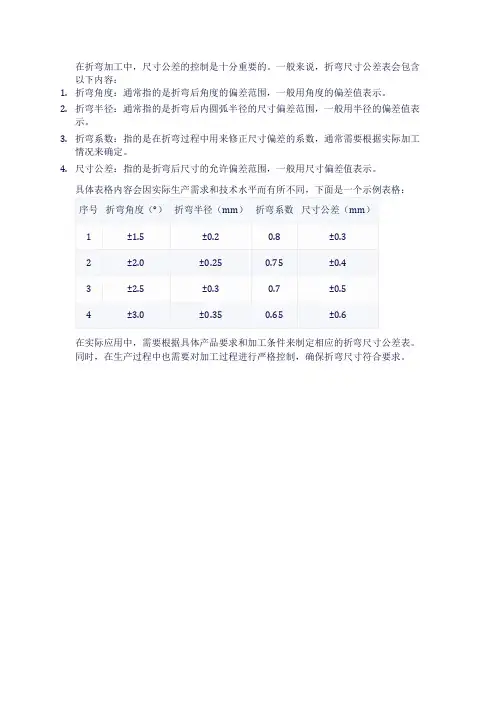

在折弯加工中,尺寸公差的控制是十分重要的。

一般来说,折弯尺寸公差表会包含以下内容:

1.折弯角度:通常指的是折弯后角度的偏差范围,一般用角度的偏差值表示。

2.折弯半径:通常指的是折弯后内圆弧半径的尺寸偏差范围,一般用半径的偏差值表

示。

3.折弯系数:指的是在折弯过程中用来修正尺寸偏差的系数,通常需要根据实际加工

情况来确定。

4.尺寸公差:指的是折弯后尺寸的允许偏差范围,一般用尺寸偏差值表示。

在实际应用中,需要根据具体产品要求和加工条件来制定相应的折弯尺寸公差表。

同时,在生产过程中也需要对加工过程进行严格控制,确保折弯尺寸符合要求。

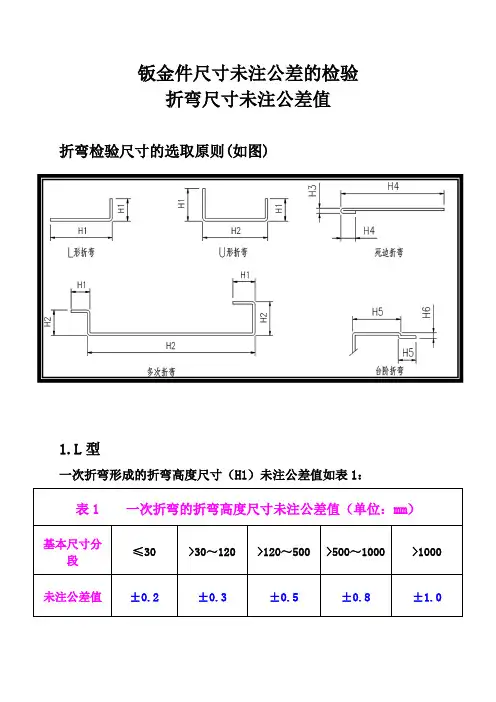

钣金件尺寸未注公差的检验

折弯尺寸未注公差值

折弯检验尺寸的选取原则(如图)

1.L型

一次折弯形成的折弯高度尺寸(H1)未注公差值如表1:

表1 一次折弯的折弯高度尺寸未注公差值(单位:mm)

基本尺寸分

≤30>30~120>120~500>500~1000>1000段

未注公差值±0.2±0.3±0.5±0.8±1.0

2.压死边及压台阶

a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0), 尺寸H4未注公差值为±1。

b).压台阶的折弯高度尺寸的未注公差值如图,尺寸H5的未注公差值按表2查询,尺寸H6的未注公差为(+0.3~0)。

3.U型及其它折弯

多次及其它折弯形成的折弯高度尺寸(H2)未注公差值如表2:。

1.目的和范围规范产品结构件在设计图样上其基本尺寸无指定公差时的尺寸公差。

本规范适用于联亨技术有限公司产品、金属材料和结构件的设计、生产及检验。

2.引用标准和参考标准下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所有版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

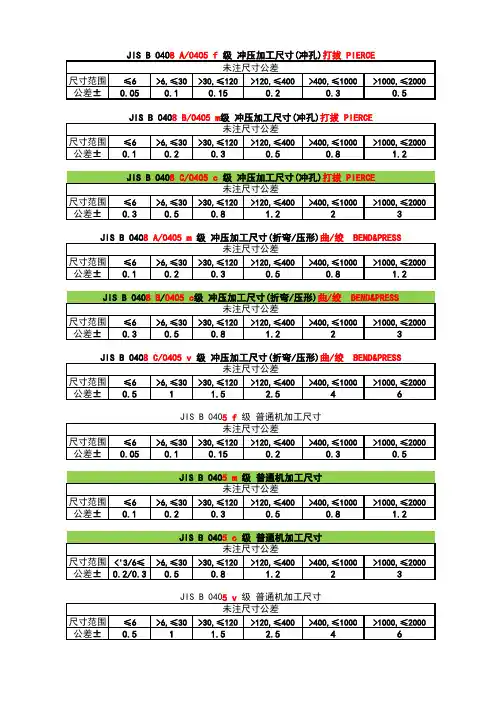

GB/T 1804-92 《一般公差线性尺寸的未注公差》GB/T 13914-92 《冲压件尺寸公差》GB/T 13914-92 《冲压件角度公差》DIN6930-Part2 《Steel Stampings General Tolerances》3.基本功能描述根据加工对象与手段(冲压〈冲裁、落料、冲孔、孔中心距〉、NCT、折弯、机加工等)不同特点,制定不同工艺手段的一般公差。

4.术语:基本尺寸:指产品零件完成后应达到的尺寸,包括在任何使用时或装配后不去除的任何表面处理层。

平冲压件:经平面冲裁工序加工而成平面的冲压件。

成形冲压件:经弯曲、拉深和其它成形工序加工而成的冲压件。

孔组间距:同一零件上一组孔的中心线与另一组孔的中心线间的距离。

5.技术要求5.1 冲压件尺寸的未注公差5.1.1 精度等级本规范规定了平冲压件长度、直径、圆弧尺寸及冲裁角度,成形冲压件弯曲长度、拉深和卷圆直径、弯曲角度、孔中心距、孔组间距等均分为f、m、g、sg四个精度等级,其余尺寸和要素均不分精度等级,无特殊标注按m级生产。

5.1.2 平冲压件的未注公差平冲压件的公差,适用于平冲压件冲裁工序,也应用于成形冲压件的平面冲裁工序的平面尺寸。

5.1.2.1 平冲压件长度L、直径D、d尺寸(图1)的极限偏差按表1规定。

无特殊标注按m级生产。

表1 平冲压件长度L、直径D、d尺寸的极限偏差(单位:mm)5.1.2.2 冲裁圆弧半径R的极限偏差按表2规定。

表2. 冲裁圆弧半径R的极限偏差(单位:mm)5.1.2.3 用带料、扁钢、角钢等型材冲孔边距(图2)的极限偏差,按表3规定。