刀具路径.ppt

- 格式:ppt

- 大小:338.00 KB

- 文档页数:52

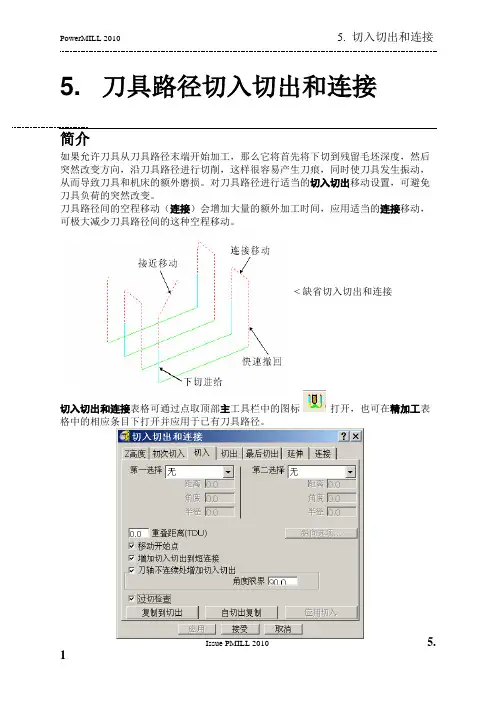

Issue PMILL 2010 5.15. 刀具路径切入切出和连接简介如果允许刀具从刀具路径末端开始加工,那么它将首先将下切到残留毛坯深度,然后突然改变方向,沿刀具路径进行切削,这样很容易产生刀痕,同时使刀具发生振动,从而导致刀具和机床的额外磨损。

对刀具路径进行适当的切入切出移动设置,可避免刀具负荷的突然改变。

刀具路径间的空程移动(连接)会增加大量的额外加工时间,应用适当的连接移动,可极大减少刀具路径间的这种空程移动。

< 缺省切入切出和连接切入切出和连接表格可通过点取顶部主工具栏中的图标 打开,也可在精加工表格中的相应条目下打开并应用于已有刀具路径。

掠过距离和下切距离用来控制刀具在零件之上快速移动的高度。

通过设置适当的安全Z高度和开始Z高度,可最大限度减小加工过程中刀具低速移动和不必要的空程移动。

掠过距离–刀具在模型之上从一条刀具路径末端提刀到下一刀具路径始端进行快速移动的相对高度。

刀具在掠过距离所设定的高度之上做快进移动,快速跨过模型,到达下一下切位置。

下切距离–工件表面之上的一相对距离,刀具下切到此距离值后将由快进速率下切改变为以下切速率下切。

切入/切出运动切入控制刀具在切削路径开始前的运动;切出控制切削路径末端离开刀具路径时的运动。

可使用的切入选项有:无,垂直圆弧,水平圆弧,左水平圆弧,右水平圆弧,延伸移动,加框和斜向。

切出可使用的选项和切入可使用的选项除没有斜向选项外,其它部分完全相同。

左图所示:切入/切出–垂直圆弧和相对 - 掠过 - 连接运动。

刀具路径颜色代码:紫色–快进掠过进给率 G1浅蓝色–下切进给率 G1绿色/橙色–切削进给率 G1红色虚线–全速快进 G0切入切出和连接是刀具路径的有效延伸,因此必须对其进行过切保护处理。

为此一定要设置刀具路径切入切出和连接表格中的过切检查选项(缺省设置为已勾取),以免发生过切。

点取此选项后,将不产生任何可能导致过切的切入切出。

下面以图解方式解释不同的切入切出和连接设置,在此,除非特别指出,过切检查选项始终呈勾取状态。

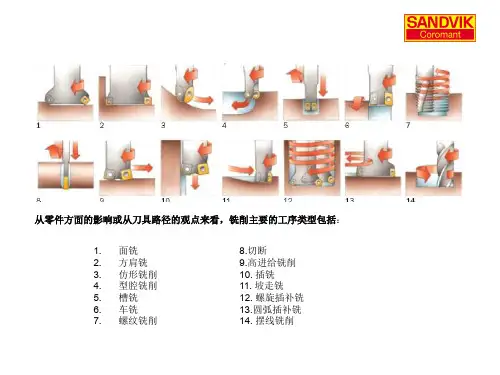

从零件方面的影响或从刀具路径的观点来看,铣削主要的工序类型包括:8.切断9.高进给铣削 10. 插铣 11. 坡走铣12. 螺旋插补铣 13.圆弧插补铣 14. 摆线铣削1.面铣2.方肩铣3.仿形铣削4.型腔铣削5.槽铣6.车铣7.螺纹铣削7.4 铣刀的主偏角铣刀的主偏角是指刀片刃口和工件的加工表面之间的夹角。

主偏角会影响切屑的厚度、切削力的大小和方向,从而影响刀具寿命。

在相同的进给速度下,减小主偏角,则切屑厚度变薄,切屑与切削刃的接触长度更长,较小的主偏角也可使刀具更为平缓地进入切口,这有助于减小径向压力和保护切削刃口。

但是轴向力太大,会增加对工件和锥孔的压力。

现在铣刀常用的主偏角是:45º、90º、10º以及圆刀片90度主偏角可以铣削具有台肩要求的工件,可以获得直角边。

但是会产生绝大部分的径向力,同时也意味着被切的表面承受的轴向压力较小。

这对于低强度结构的工件、薄壁工件的加工很有积极意义。

45度主偏角的刀具,加工时同存在大小值接近的轴向和径向力,这会产生更为平稳的压力,并且对机床功率的要求相对较小。

为平面铣削的首选刀具。

10度主偏角铣刀,主要用于插铣,并且也是小切深,大走刀量面铣刀。

常用于模具宽大型腔加工时,大量快速去除余量。

因为径向切削力很小,因而可以降低因刀杆悬伸过长而产生的振动趋势。

69度、75度主偏角铣刀,主要用于冷硬铸铁和铸钢的表面粗加工。

圆刀片刀具意味着连续可变的主偏角,范围从0~90度,其具体值取决于切深的情况。

此刀片半径具有非常坚固的切削刃,并且由于产生薄屑,切削力会顺着长长的切削刃均匀分布。

因而适合于高进给速率的加工。

常用于模具型腔的快速去除余量。

薄切屑效应,适合加工耐热合金和钛合金。

因为其具有平稳切削、对机床功率、稳定性的要求低。

如今,它已不是非标准刀具,而是作为高效且具有高金属去除率的粗加工刀具。

7.3 面铣刀的直径和位置R aF Fnnv fa e a ea eDHSM铣刀直径比切削宽度大很多,并且刀具中心完全在工件宽度之外,此情形多发生在三面刃铣、卡刀铣和立铣。

走刀路线的分析

在数控加工中,刀具(严格说是刀位点)相对于工件的轨迹称为加工路线,即刀具从对刀点开始运动起,直至结束加工所经过的路径,包括刀具引入、返回等非切削空行程。

加工路线的确定首先必须保证被加工零件的尺寸精度和表面质量,其次考虑数值计算简单,走刀路线尽量短,效率较高等因素。

1.2-φ13通孔加工走刀路线的确定

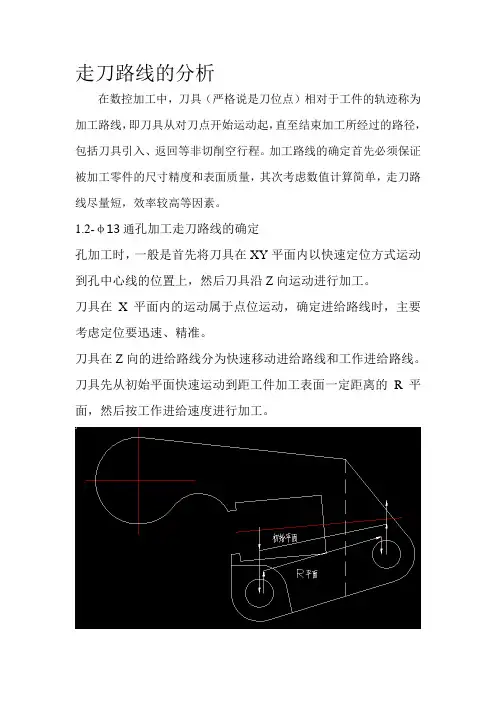

孔加工时,一般是首先将刀具在XY平面内以快速定位方式运动到孔中心线的位置上,然后刀具沿Z向运动进行加工。

刀具在X平面内的运动属于点位运动,确定进给路线时,主要考虑定位要迅速、精准。

刀具在Z向的进给路线分为快速移动进给路线和工作进给路线。

刀具先从初始平面快速运动到距工件加工表面一定距离的R平面,然后按工作进给速度进行加工。

2.外轮廓的走刀路线图

3.铣凹槽的走刀路线图

4.钻螺纹孔及攻丝走刀路线图

5.反面铣左下角凹槽的走刀路线图。