模拟移动床

- 格式:doc

- 大小:145.00 KB

- 文档页数:7

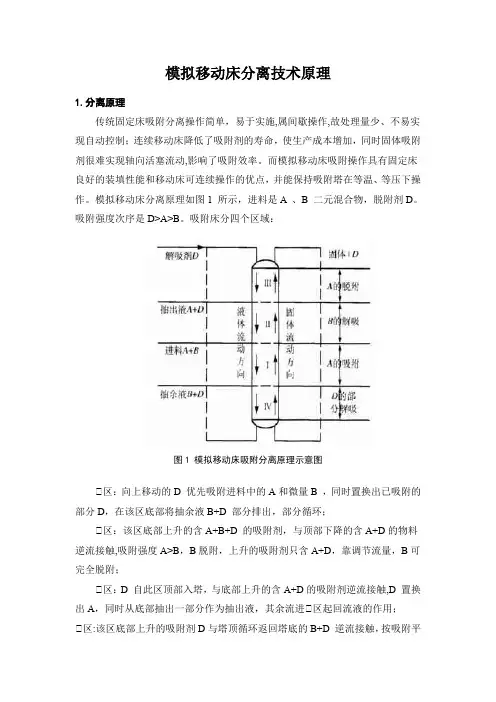

模拟移动床分离技术原理1.分离原理传统固定床吸附分离操作简单,易于实施,属间歇操作,故处理量少、不易实现自动控制;连续移动床降低了吸附剂的寿命,使生产成本增加,同时固体吸附剂很难实现轴向活塞流动,影响了吸附效率。

而模拟移动床吸附操作具有固定床良好的装填性能和移动床可连续操作的优点,并能保持吸附塔在等温、等压下操作。

模拟移动床分离原理如图1 所示,进料是A 、B 二元混合物,脱附剂D。

吸附强度次序是D>A>B。

吸附床分四个区域:图1 模拟移动床吸附分离原理示意图Ⅰ区:向上移动的D 优先吸附进料中的A和微量B ,同时置换出已吸附的部分D,在该区底部将抽余液B+D 部分排出,部分循环;Ⅰ区:该区底部上升的含A+B+D 的吸附剂,与顶部下降的含A+D的物料逆流接触,吸附强度A>B,B脱附,上升的吸附剂只含A+D,靠调节流量,B可完全脱附;Ⅰ区:D 自此区顶部入塔,与底部上升的含A+D的吸附剂逆流接触,D 置换出A,同时从底部抽出一部分作为抽出液,其余流进Ⅰ区起回流液的作用;Ⅰ区:该区底部上升的吸附剂D与塔顶循环返回塔底的B+D 逆流接触,按吸附平衡,B部分被吸附,D被部分置换与新鲜D一并进入Ⅰ区以循环利用,减少了所需新鲜脱附剂的循环量。

Ⅰ区底部抽余液主要含有B+D,Ⅰ区底部抽出液主要含有A+D。

Ⅰ区组分为A+B+D,Ⅰ区为A+D,Ⅰ区为B+D。

如图2所示,在程序控制下,通过旋转阀的步进,定期启闭切换吸附塔各塔节进出料和解吸剂阀门,使各液流进入口位置不断变化,模拟了固体吸附剂在相反方向上的移动。

阀门未切换前,对每个塔节而言是固定床间歇操作,当塔节较多和各阀门不断切换,或采用多通道旋转阀不停转动时,吸附塔是“连续操作的移动床”。

图2 模拟移动床吸附分离操作示意图吸附塔一般由24个塔节组成,第3 、6 、15和23 塔节分别是脱附剂、抽余液、原料和抽出液进出口。

本技术关键之一便是转换物流方向的旋转阀门,旋转阀转动一格,各液体进入口位置相应改变一塔节,固体吸附剂和循环液流成“相反”方向移动。

模拟移动床吸附分离是一种重要的化工分离技术,它在化工生产和环境保护领域有着广泛的应用。

本文将简要介绍模拟移动床吸附分离的过程,包括其基本原理、工艺流程、关键参数和优势等内容。

一、模拟移动床吸附分离的基本原理模拟移动床吸附分离是利用吸附剂对混合气体或混合液中的组分进行选择性吸附,从而实现组分的分离。

其基本原理可概括为:通过物料的逐步移动,使吸附剂经历一系列的吸附、解吸和再生过程,最终实现对混合物的有效分离。

二、模拟移动床吸附分离的工艺流程1. 进料阶段:混合气体或混合液经过预处理后,进入模拟移动床吸附分离系统。

在此阶段,吸附剂处于空气状态,等待进料。

2. 吸附阶段:混合气体或混合液在一定的压力和温度下,通过吸附剂层,使其中的一部分组分被吸附,而其他组分通过吸附剂,完成吸附分离过程。

3. 解吸阶段:当吸附剂饱和时,需进行解吸操作,将已吸附的组分从吸附剂上解吸出来,此时通入适量的解吸剂,使吸附剂重新恢复吸附能力。

4. 再生阶段:解吸后的吸附剂需要进行再生操作,将解吸剂脱除并进行处理,使吸附剂重新恢复至吸附状态。

5. 排放阶段:再生后的吸附剂重新恢复至吸附状态,等待下一轮的进料。

以上过程循环往复,实现了对混合气体或混合液的有效分离,从而达到了提纯、浓缩等目的。

三、模拟移动床吸附分离的关键参数1. 吸附剂:选择合适的吸附剂对于模拟移动床吸附分离过程至关重要,吸附剂的种类、粒度、孔径大小等因素都会直接影响分离效果。

2. 进料条件:包括混合气体或混合液的成分、流量、温度、压力等因素,这些条件将影响到吸附剂的选择和操作参数的确定。

3. 操作参数:如压力、温度、流速、再生剂的使用量等操作参数的选择和控制,决定了整个分离过程的效率和质量。

四、模拟移动床吸附分离的优势1. 高效、节能:模拟移动床吸附分离过程中,可以通过合理控制操作参数和优化工艺流程,实现高效的分离效果,同时减少能耗。

2. 适应性强:模拟移动床吸附分离适用于各种气体、液体混合物的分离,且对进料条件的变化具有一定的适应性。

模拟移动床名词解释

模拟移动床是一种常用的化工实验室设备,也叫做“模拟流化床”。

它主要由固体床和气流组成,用于模拟工业过程中的传质、反应和吸附等过程,具有高效、可重复、可控制等特点。

固体床是模拟移动床的关键部分之一,其形状可以是管状、球状和鼓状等。

传统的静态床呈现的是固体形态,而移动床则通过床中的气流将固体床粉末全部悬浮在空气中,呈现流态,相互之间形成互相漂移的状态,其中气流的速度称为“气速”。

当进行反应时,公称气速是在固定的条件下通过床的空气体积流量与床的横截面积所获得的平均气流速度。

模拟移动床的气流由气体发生器产生,是通过气阀控制的压力、流量和组成来实现的。

床内气流通过床体传导,固体颗粒的膨胀度随着床体高度的变化而改变。

通过调节床内气流的密度和气速等参数,可控制固体床粉末的碰撞、剪切和重力等力学作用,从而影响固体床的颗粒动力学和质量转移等性质。

模拟移动床一般包含气流发生器、固体床、气流控制系统、温度控制系统和监控系统等组成部分,可应用于吸附、过滤、热浸润、催化反应和质量转移研究等领域。

其主要作用在于研究移动床反应器内残留时间和物料的分布,同时也为设计和改进移动床反应器提供参考和依据。

12.2模拟移动床色谱的分离原理

12.2.1真实移动床色谱的分离原理

为了更好的理解模拟移动床的工作原理,首先介绍一下与之相关的真实移动床(tru moving bed, TMB)的分离原理。

对于传统的单柱色谱,假设是一个两组份分离体系,当脉冲进样后用适当的溶剂洗脱时就产生如图12.1.a的情况:一个物质移动慢,另一个物质移动快,当色谱柱足够长时,两者将最终分开。

这与龟兔赛跑的情形相似,两者的距离会越落越远。

这正是经典色谱分离纯化物质的原理。

真实移动床则给我们提供了另外一种分离方法。

如果龟兔赛跑的跑道是会逆向移动的。

在跑道的作用下,龟兔会向相反的方向运动。

现在讨论下述情况:当跑道不动时,设龟的速度为V1,兔的速度为V2,则

V1<V2 (12.1) 当跑道逆向运动时,且运动速度V0介于龟兔运动速度V1和V2之间,即:

V1<V0<V2(12.2) 当跑道移动和自身运动的共同作用下,龟的移动速度V1和兔的移动速度V2分别为:

V1=V1-V0<0 (12.3)

V2=V2-V0>0 (12.4)

由此可见,龟将会向跑道的移动方向移动,而兔则向跑道移动相反的方向移动。

这样就好像是龟在往后走,兔在往前走,最终兔与龟分别从跑道的两头下来,如图12.1b所示:

图12.1真实移动床色谱原理图[12]

a. 单柱分离过程b、龟和兔在移动带上

这样通过移动床模式就可以把龟兔完全分开。

可以看出,在这一分离过程中,进样可以采取连续进样方式。

从而改变了经典色谱法间断进样的这一不利制备分离的工艺要求。

上面的原理可应用于移动床色谱中,即将龟兔自身的移动看成流动相的推动作用。

跑道的反向作用可通过固定相的整体逆向于流动相方向来实现。

这种制备分离装置便称为真实移动床,其原理如图10.2所示:

图12.2真实移动床示意图

在图12.2中所示的真实移动床色谱中,固定相自上向下移动,淋洗液自下向上移动,同时连续地进行再循环。

固定相由Ⅰ区循环到Ⅳ区,而淋洗液则由Ⅳ区再循环到Ⅰ区。

含有组份A和B的样品由柱中间的样品入口注入,新鲜的淋洗液由Ⅰ区引入。

在选择的流速下,在固定相上保留弱的组份A向上移动,由提余液(Raffinate)出口流出,而保留强的组份B 则向下移动,由提取液(Extract)出口流出,使组份A和B得到分离。

依据功能的不同,把移动床通常划分为四个不同的区[13]:

Ⅰ区:在淋洗液入口与提取液出口之间,为固定相再生区。

在Ⅰ区之前,两种被分离的组分(A)和(B)必须被全部脱附,以便使固定相净化。

Ⅱ区:在提取液出口和进料口之间;Ⅲ区:在进样口和提余液之间。

这两个区为分离区,组分以相反的方向运动,弱保留组分(A)必须脱附随液相移动,强保留组分(B)必须被吸附,随固相移动。

在Ⅱ区,弱保留的产物(A)必须全部洗脱,而在Ⅲ区,强保留的(B)产物必须完全吸附。

Ⅳ区:在提余液和淋洗液之间,为淋洗液再生区。

在Ⅳ区两种组分必须被吸附,以便使再生的淋洗液再循环到Ⅰ区。

所有的入口流速通过物料平衡与出口流量相关联,设QⅠ—QⅣ分别为Ⅰ-Ⅳ区的流量。

Q Feed,Q Ext,Q Raff,Q EL分别为进料流量、提取液流量、提余液流量和淋洗液流量。

则:

QⅡ=QⅠ-Q Ext QⅢ=QⅡ+Q Feed(12.5)

QⅣ=QⅢ—Q Raff QⅠ=QⅣ+Q El

此外,入口/出口流量由下式关联:

Q Ext+Q Raff=Q Feed+Q EL(12.6)由于固体吸附剂循环很困难,所以真实移动床操作非常复杂,同时固定相的移动会引起柱填料的磨损,使色谱柱柱效很低。

为克服真实移动床的上述缺欠,人们通过切换装置来模拟固定相的逆向移动,通常将这种切换装置称为模拟移动床。

12.2.2模拟移动床的原理

模拟移动床的固定相实际上并没有移动,而是通过阀切换技术改变。

这一操作过程可以通过图11.3清楚的反应出来。

t0时刻流动相样品(A+B)的入口点和提取液B、提余液(A)的出口点的位置如左图所示,经过t时间后,各进样点和出样点这一的位置如右图所示。

经过位置切换,造成的结果相当于固定相以L/t的速度与流动相相对运动,从而实现了逆流操作。

但在过程中,固定相并未移动。

图12.3模拟移动床操作原理图

同样,在模拟移动床制备装置中,人们通常将它分为四个区,每各区引起的作用与真实移动床完全一样,但由于切换阀操作的原因,4个区所在的位置随时间变化而呈现周期性的改变。

模拟移动床装置一般由4到24根柱,3到5个泵和一些连接柱与各种管线的阀组成。

其连接方式见图12.4:

图12.4模拟移动床体系再循环选择

(a)再循环泵安装在柱之间;(b)再循环泵安装在区之间(Ⅳ区和Ⅰ区之间);

(c)无再循环泵

图12.4a 是最经典的一种循环泵连接方式,把循环泵放置在两根柱之间(例如柱12和1之间),可以放置在任何一个区中,当不同区的流量不同时,泵的流量也要改变,这种装置相对简单。

在图12.4b中,再循环泵被放置在两个区之间,而且总是被放置在不存在溶质的Ⅳ区和Ⅰ区之间。

这种连接方式需要增加阀,因此比前一种连接方式更为复杂,主要用于超临界流体模拟移动床。

主要特点是能在Ⅰ区得到更高的压力。

图12.4c所示的装置是由淋洗泵代替再循环泵,使装置简化,但比装置(a)需要更多的阀。

其不足之处是出口液必须要再循环到淋洗液罐中。

无论那一种连接法,(a,b或c)对控制出口流速总是有不同的选择,可用泵,阀,流量计或压力控制出口流速。

对于图12.4a所示的把再循环泵放置在柱之间的连接体系,有耐用性和把阀的数量减至最少的特点,可用泵输送流量,通过异步转换入口/出口管线抵消再循环泵的影响。

拟移动床

目录

编辑本段设备简介

模拟移动床

simulated moving bed

一种利用吸附原理进行液体分离操作的传质设备。

它是以逆流连续操作方式,通过变换固定床吸咐设备的物料进出口位置,产生相当于吸附剂连续向下移动,而物料连续向上移动的效果。

这种设备的生产能力和分离效率比固定吸附床高,又可避免移动床吸附剂磨损、碎片或粉尘堵塞设备或管道以及固体颗粒缝间的沟流。

编辑本段操作原理

模拟移动床把固定吸附床分为许多段(常为24段),段内装有吸附剂,段间液体不能直接流通。

每段均装有进出口管道(进出两用),由中央控制装置控制其进出。

24个进出口中的20个只起段间联系的作用,另四个供四

股物料的进入或离出,某一瞬间的物料进出口位置(图1[ 模拟移动床工作原理])

把整个吸附床层分成了四个区,各区距离不等长,每段相际传质也不同。

如A脱附区液体中含有A与D,此区是用D使A脱附。

B脱附区是用 A及D使B 脱附。

由上述两区之间的出料口所引出的吸附液只含 A与D,而且A的浓度也较大。

A吸附区是使原料中A与B分离,因此在A吸附区上部取出的吸余液中不含A而只含B与D。

若吸附剂固定不动,则随着时间的推移,固相中被分离组分的浓度将自下而上逐渐变大。

模拟移动床则是利用一定的机构(如旋转阀),使四个物料的进出口以与固相浓度的变化同步的速度上移。

这样,构成一闭合回路,其总的结果与保持进出口位置不动,而固体吸附剂在吸附器中自上而下移动的效果基本相同。

目前在实际生产装置中,又有一些新的改进。

由模拟移动床分离出来的吸附液(A+D)与吸余液(B+D),分别精馏后即可得纯A和纯B。

编辑本段主要应用

模拟移动床可用来从烷烃中分离正构烷烃;从烯烃中分离直链烯烃。

1972年,美国环球油品公司首次在工业生产中利用这种设备由碳八芳烃中分离对二甲苯。

此后不久,

日本东丽公司又利用此设备分离对二甲苯。

两者在设备方面有所不同,前者采用立式吸附床及24孔旋转阀匀速转动(图2[ 模拟移动床与旋转阀操作示意])以控制床内各物料口进出物料的转换;后者采用卧式吸附器及大量自动切换阀。

24孔旋转阀具有灵便、占地省等优点。