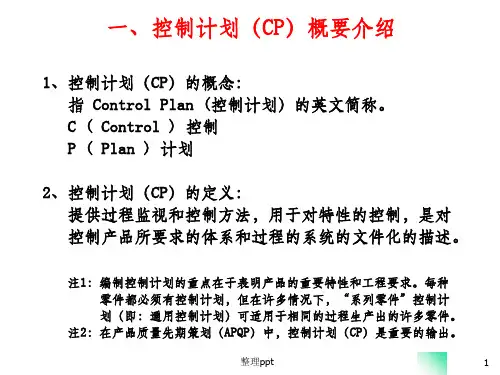

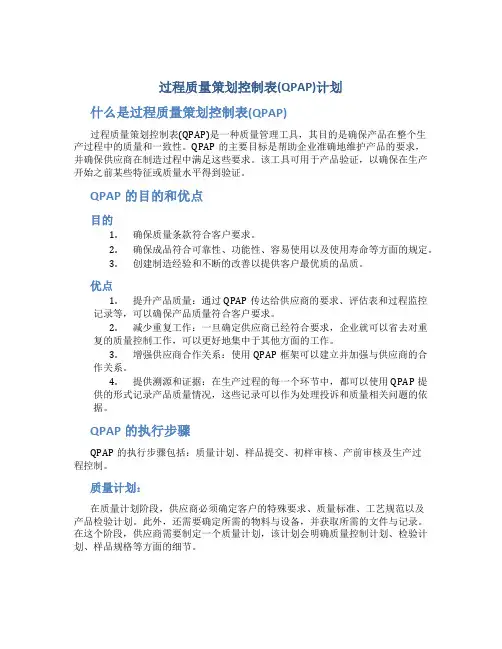

控制计划表格

- 格式:xlsx

- 大小:11.32 KB

- 文档页数:1

apqp阶段比较重要的表格

在APQP(Advanced Product Quality Planning)的各个阶段中,以下是几个比较重要的表格:

1. 产品设计确认表(Product Design Verification Plan):用于

记录产品设计验证阶段的计划、各项验证任务、验证方法和验证标准等,以确保产品设计的准确性和可行性。

2. 过程能力矩阵(Process Capability Matrix):用于收集和分

析制造过程中的关键参数和能力指标,以评估过程能力,并确定是否需要改进和调整生产过程。

3. 产品现场验证计划表(Product Worksite Verification Plan):用于规划和记录产品在实际使用环境下的验证测试计划,包括测试方法、测试设备和测试标准等,以确保产品能够在实际使用条件下满足要求。

4. 控制计划表(Control Plan):用于记录在生产过程中对关

键特性进行控制和监测的方法、设备和标准等,以确保产品质量的稳定性和符合要求。

5. 测试和测量设备能力评估表(Test and Measurement Equipment Capability Assessment):用于评估测试和测量设备

的能力和准确性,以确保测试结果的可靠性和准确性。

6. 特性重要度评估矩阵(Characteristics Importance Assessment Matrix):用于评估产品特性的重要度,以帮助确定需要关注

和重点考虑的特性,并在设计阶段合理分配资源和注意力。

这些表格在APQP的各个阶段中起到重要的作用,帮助企业进行全面、系统和规范的质量规划和控制。

![[生产管理制度表格]APQP全套表单-(质量先期策划和控制计划)产质量策划进度计划](https://uimg.taocdn.com/b559b5e729ea81c758f5f61fb7360b4c2f3f2a5e.webp)

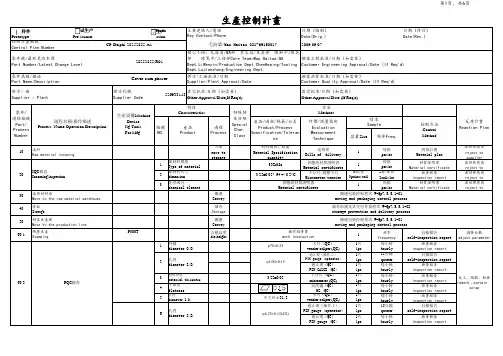

过程质量策划控制表(QPAP)计划什么是过程质量策划控制表(QPAP)过程质量策划控制表(QPAP)是一种质量管理工具,其目的是确保产品在整个生产过程中的质量和一致性。

QPAP的主要目标是帮助企业准确地维护产品的要求,并确保供应商在制造过程中满足这些要求。

该工具可用于产品验证,以确保在生产开始之前某些特征或质量水平得到验证。

QPAP的目的和优点目的1.确保质量条款符合客户要求。

2.确保成品符合可靠性、功能性、容易使用以及使用寿命等方面的规定。

3.创建制造经验和不断的改善以提供客户最优质的品质。

优点1.提升产品质量:通过QPAP传达给供应商的要求、评估表和过程监控记录等,可以确保产品质量符合客户要求。

2.减少重复工作:一旦确定供应商已经符合要求,企业就可以省去对重复的质量控制工作,可以更好地集中于其他方面的工作。

3.增强供应商合作关系:使用QPAP框架可以建立并加强与供应商的合作关系。

4.提供溯源和证据:在生产过程的每一个环节中,都可以使用QPAP提供的形式记录产品质量情况,这些记录可以作为处理投诉和质量相关问题的依据。

QPAP的执行步骤QPAP的执行步骤包括:质量计划、样品提交、初样审核、产前审核及生产过程控制。

质量计划:在质量计划阶段,供应商必须确定客户的特殊要求、质量标准、工艺规范以及产品检验计划。

此外,还需要确定所需的物料与设备,并获取所需的文件与记录。

在这个阶段,供应商需要制定一个质量计划,该计划会明确质量控制计划、检验计划、样品规格等方面的细节。

样品提交:在第二阶段,供应商按照质量计划提交样品。

客户或其授权的代表必须审查样品,并确认是否符合要求。

评估要素通常包括颜色、规格、质量、可靠性等。

初样审核:供应商提交样品之后,客户会组织初样审核。

在审核过程中,资深的核查人员会使用QAP作为依据,对供应商提交的样品进行细致的审核,以确保其符合质量要求,并能满足客户的需求。

产前审核:在样品审核通过之后,还需要进行产前审核,以质量计划为依据,对生产过程进行审核,确保在生产过程中的每一个步骤都符合预期的要求。

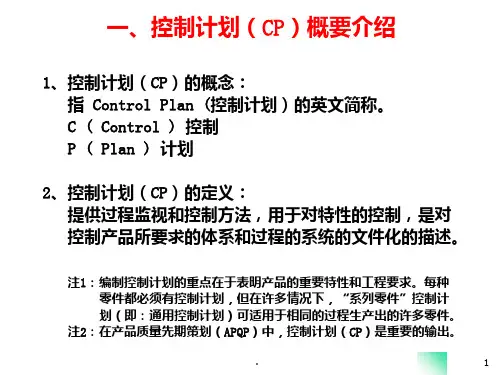

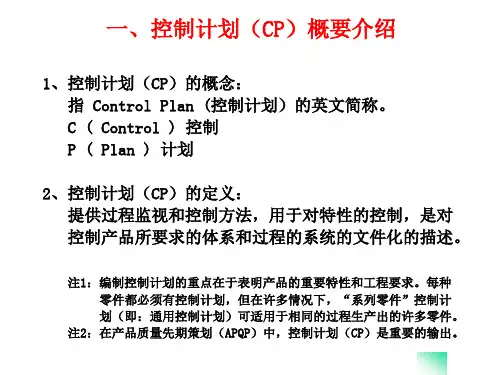

XXXXXXXX 有限公司控制计划编制指导书文件编号:版本:编制:审核:批准:XXXXX有限公司发布控制计划编制指导书1.目的针对产品制造过程,通过对其控制特性的过程监视和控制方法来最大限度地减少过程和产品变差;并随着测量系统和控制方法的评价和改进对其进行修订,使控制计划在整个产品制造过程中得到保持和使用,确保按顾客的要求制造出高质量的产品。

2.范围适用于公司内所有产品的质量控制策划。

3.定义3.1 样件控制计划在样件试制过程中,对将要涉及的产品尺寸测量、材料和性能/功能试验做出描述。

如顾客有要求时,APQP小组应编制样件控制计划;样件控制计划中的内容必须包括产品的全尺寸检验和功能/性能试验(破坏性试验除外),且必须100%的检查。

样件试制数量一般为2—5件。

3.2 试生产控制计划:在样件试制之后,大批量生产之前,对产品/过程特性所涉及尺寸测量、材料和性能/功能试验、过程控制、检验和试验的测量系统等做出描述。

试生产控制计划中的内容必须包括产品的尺寸检验和功能/性能试验(破坏性试验除外),试生产试作的数量一般为300—400件之间,除非顾客另有书面规定。

3.3 量产控制计划:在批量生产过程中,对产品/过程特性所涉及尺寸测量、材料和性能/功能试验、过程控制、检验和试验的测量系统做出书面描述。

量产控制计划中的内容必须包括产品尺寸检验和功能/性能试验(破坏性试验除外)、产品最终审核,且其检查的频率和容量可以以抽样的方式进行(生产控制计划中的全尺寸检验和功能/性能试验的检查频率和容量一般为每种产品每年至少一次和一件)。

4.职责和权限4.1 APQP小组负责制定样品、试生产和量产控制计划;4.2 APQP小组负责管理样品、试生产和量产控制计划。

5.程序5.1控制计划制定的时机5.1.1在样件试制之前,制定《样件试制控制计划》;5.1.2在试生产(小批量)生产之前,制定《试生产控制计划》;5.1.3在试生产结束后,批量生产前,APQP小组根据试生产的实际情况和生产经验,对试生产控制计划进行修订和扩展,形成量产控制计划。