重庆大学凝固原理必考:单相合金的凝固溶质再分配(图)

- 格式:ppt

- 大小:1005.50 KB

- 文档页数:15

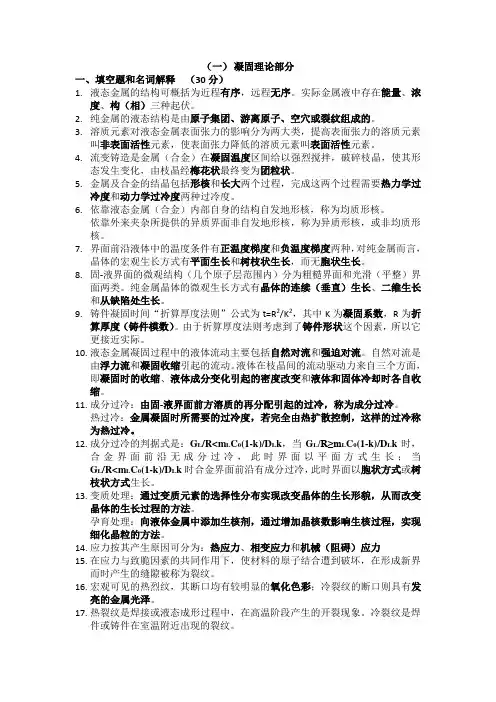

(一)凝固理论部分一、填空题和名词解释(30分)1.液态金属的结构可概括为近程有序,远程无序。

实际金属液中存在能量、浓度、构(相)三种起伏。

2.纯金属的液态结构是由原子集团、游离原子、空穴或裂纹组成的。

3.溶质元素对液态金属表面张力的影响分为两大类,提高表面张力的溶质元素叫非表面活性元素,使表面张力降低的溶质元素叫表面活性元素。

4.流变铸造是金属(合金)在凝固温度区间给以强烈搅拌,破碎枝晶,使其形态发生变化,由枝晶经梅花状最终变为团粒状。

5.金属及合金的结晶包括形核和长大两个过程,完成这两个过程需要热力学过冷度和动力学过冷度两种过冷度。

6.依靠液态金属(合金)内部自身的结构自发地形核,称为均质形核。

依靠外来夹杂所提供的异质界面非自发地形核,称为异质形核,或非均质形核。

7.界面前沿液体中的温度条件有正温度梯度和负温度梯度两种,对纯金属而言,晶体的宏观生长方式有平面生长和树枝状生长,而无胞状生长。

8.固-液界面的微观结构(几个原子层范围内)分为粗糙界面和光滑(平整)界面两类。

纯金属晶体的微观生长方式有晶体的连续(垂直)生长、二维生长和从缺陷处生长。

9.铸件凝固时间“折算厚度法则”公式为t=R2/K2,其中K为凝固系数,R为折算厚度(铸件模数)。

由于折算厚度法则考虑到了铸件形状这个因素,所以它更接近实际。

10.液态金属凝固过程中的液体流动主要包括自然对流和强迫对流。

自然对流是由浮力流和凝固收缩引起的流动。

液体在枝晶间的流动驱动力来自三个方面,即凝固时的收缩、液体成分变化引起的密度改变和液体和固体冷却时各自收缩。

11.成分过冷:由固-液界面前方溶质的再分配引起的过冷,称为成分过冷。

热过冷:金属凝固时所需要的过冷度,若完全由热扩散控制,这样的过冷称为热过冷。

12.成分过冷的判据式是:G L/R<m L C0(1-k)/D L k,当G L/R≥m L C0(1-k)/D L k时,合金界面前沿无成分过冷,此时界面以平面方式生长;当G L/R<m L C0(1-k)/D L k时合金界面前沿有成分过冷,此时界面以胞状方式或树枝状方式生长。

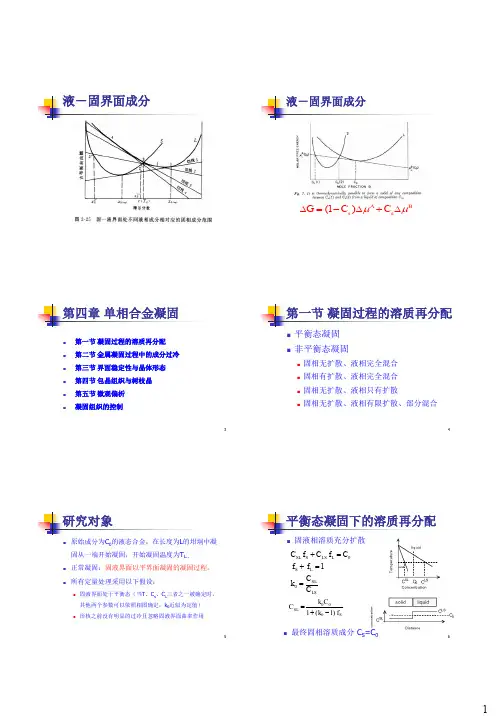

•单相合金凝固过程的溶质分布规律•1)平衡凝固•把液相线简化为直线→K值为常数。

•设原始成分为C0的二元合金。

•将其熔化浇入长度为l的容器中,并从一端开始进行凝固。

•凝固开始温度为T L,结晶出的固相成分为K0C0。

•此时从固相中排出来的多余溶质通过界面很快地扩散到液相体中去,见图2-17(a)。

•由于K值为常数,随着凝固过程的进行,液相和固相中溶质都在逐渐提高。

图2-17 平衡凝固条件下溶物再分布示意图(a )凝固开始(b )在温度时凝固(c )凝固结束(d )相图•2)非平衡凝固•指固相内溶质无扩散,液相内通过扩散、对流等方式传质的凝固过程。

•(1)固相无扩散、液相内有对流•--液相均匀混合、扩散可不考虑•设合金的原始成分为C0,熔化后将其注入长度为l的容器中,并令其从一端开始凝固。

•当合金温度降到T L时,液相内开始形成少量固体,其成分为K0C0,多余的溶质排入界面前液相内。

•由于液相完全对流,排入的溶质会引起液相内溶质的平均浓度有所提高,使随后结晶的固相溶质浓度高于已凝固固相。

•由于固相中无扩散,随着凝固界面的不断推进,液相平均溶质浓度不断提高,导致固相的溶质浓度也不断提高。

•当温度为时,•界面上会有成分为的固相,•从成分为的液相中凝固出来,如图。

•凝固结束后,晶体内沿长大方向上溶质分布的情况如图2-17(c )所示。

*T *S C *L C界面前液相通过对流溶质完全混合情况下的溶质分布•某时刻,界面上的固、液两相成分各为和•,相应的质量分数为和;•当界面处固相增量为时,•有的溶质排除而使剩余液相的浓度增高,根据溶质质量守衡原则,有:*S C*LC *S f *L f S df S S L df C C )(**−)1(S S df f −−*LdC ***)1()(LS S S S L dC df f df C C −−=−•经过简化积分得:•此式被称之为“非平衡凝固的杠杆定律”,又叫Scheil 方程。