热轧薄板生产[1]

- 格式:ppt

- 大小:4.66 MB

- 文档页数:73

热轧薄材板凸度控制热轧生产中,薄板的凸度控制是非常重要的一环。

由于热轧生产工艺复杂,薄板在生产过程中易发生弯曲、扭曲等凸度问题,会严重影响薄板的质量和生产效率。

因此,凸度的控制成为生产过程中必须注意的问题。

1. 凸度的含义及表现形式凸度(Crown)是指薄板断面沿箭头所示方向的弯曲曲率半径。

凸度又分为正凸度和负凸度,正凸度是指薄板从中央开始向两端逐步升高的情况,负凸度是指薄板从中央开始向两端逐步下降的情况。

薄板凸度的表现形式有以下几种:(1)中央凸起:指薄板在中央出现凸起的现象。

(2)端部下沉:指薄板两端出现向下凹陷的现象。

(3) S 形弯曲:指薄板出现 S 形弯曲的现象。

2. 凸度影响因素影响薄板凸度的因素非常多,主要有以下几点:(1)板形控制不当:板形控制不当会引起薄板内部张力分布不均,从而导致薄板出现弯曲和扭曲现象。

(2)薄板材料和尺寸:薄板的材料和尺寸对凸度的影响也很大。

例如,薄板的长度和宽度越大,凸度就越容易产生。

(3)温度控制:热轧生产过程中,高温时段的温度控制对薄板的凸度影响非常大。

3. 凸度控制方法为了控制薄板的凸度,可以采取以下方法:(1)优化板形控制:通过调整辊系的传动比,保证辊系的制动力均匀,优化板形控制,减少薄板内部张力分布不均,从而减少凸度的产生。

(2)采用适当的工艺措施:在热轧过程中,可以掌握好浇注和轧制技术,建立热轧生产记录,合理调整轧制工艺参数,减少薄板的凸度。

(3)加强温度控制:对于薄材的过渡卷,要严格控制加热炉温度,保证卷材的温度均匀,从而减少凸度的产生。

总之,控制凸度是热轧生产过程中非常重要的环节。

只有采取正确的控制手段,才能保证薄板的质量和生产效率。

热轧板材是一种常见的金属材料,广泛应用于制造车辆、船舶、飞机等工业设备。

本文将介绍热轧板材的制作方法。

第一段:热轧板材的概述

热轧板材是经过热轧加工形成的厚度在2mm以上,宽度在600mm以上的板材,通常由钢、铝、铜等金属材料制成。

热轧板材具有优异的强度、韧性和耐腐蚀性能,广泛应用于机械制造、建筑、船舶等领域。

第二段:加热处理

热轧板材的制备需要经过加热处理。

首先是将钢坯进入加热炉内,经过预加热、粗轧、中轧等多次加热处理过程,直至达到所需的轧制温度。

加热时需要控制温度、时间和加热方式,以确保板材质量。

第三段:轧制过程

经过加热处理的钢坯进入轧机,经过多次轧制,压制成所需的板材形状和尺寸。

热轧板材的轧制过程需要控制轧制速度、压力和滚筒尺寸等参数,以确保板材的表面质量和力学性能。

第四段:冷却处理

经过轧制的热轧板材进入冷却设备中进行冷却处理,这是确保板材质量的关键一步。

冷却方式常常包括水冷和空气冷却两种方式,不同的冷却方式会对板材性质产生不同的影响。

第五段:轧后加工

经过冷却处理的热轧板材还需要进行轧后加工,包括切割、钻孔、焊接等步骤,以满足不同行业的需求。

轧后加工也是保证板材质量的关键一环。

总结:

热轧板材的制备是一个复杂的过程,涉及到加热处理、轧制、冷却和轧后加工等多个步骤。

熟练掌握制备方法和条件,可以生产出质量优良的热轧板材,满足各种行业的使用需求。

铝合金冷轧及薄板生产技术一、熔炼与铸锭1.1铝合金熔炼铝合金熔炼是生产过程中的重要环节,主要通过将铝合金材料加热至熔点后进行熔炼、精炼、除气、除渣等操作,以获得高质量的熔体。

1.2铸锭铸锭是将熔炼后的铝合金熔体倒入模具中,冷却凝固后形成一定形状和尺寸的铝合金锭。

铸锭的质量对后续的加工和制品质量有重要影响。

二、热轧与冷轧2.1热轧热轧是一种将铝合金铸锭加热至一定温度后进行轧制的工艺,主要目的是通过施加压力使铝合金材料产生塑性变形,获得一定形状和尺寸的板材或带材。

2.2冷轧冷轧是在室温下对铝合金材料进行轧制的过程,主要通过机械外力使铝合金材料产生塑性变形,获得更薄的板材或带材。

三、薄板成型3.1拉伸成型拉伸成型是一种将铝合金板材或带材通过模具进行拉伸变形的过程,主要应用于生产各种形状的铝合金制品。

3.2弯曲成型弯曲成型是一种将铝合金板材或带材通过模具进行弯曲变形的过程,主要应用于生产各种弯曲形状的铝合金制品。

四、表面处理4.1抛光抛光是通过机械或化学方法对铝合金表面进行加工,以获得光滑、亮泽的表面效果。

常用的抛光方法包括机械抛光、化学抛光和电化学抛光等。

4.2喷涂与电镀喷涂和电镀是在铝合金表面涂覆或镀覆其他金属或非金属材料,以提高铝合金制品的耐腐蚀性、美观度和功能性。

常用的喷涂和电镀材料包括油漆、塑胶、金属等。

五、质量检测5.1外观检测外观检测是对铝合金制品的表面质量进行检测的过程,主要通过目视、触觉等方法对制品的外观缺陷进行检查。

5.2尺寸检测尺寸检测是对铝合金制品的尺寸精度进行检测的过程,主要通过测量工具对制品的尺寸进行精确测量。

5.3力学性能检测力学性能检测是对铝合金制品的力学性能进行检测的过程,主要包括硬度、抗拉强度、屈服强度、延伸率等指标的检测。

六、环保与安全6.1有害物质控制铝合金冷轧及薄板生产过程中会产生一些有害物质,如废气、废水、废渣等,需要进行有效的控制和处理,以减少对环境和人体的危害。

热轧薄板工艺技术早在20世纪80年代,热轧薄板工艺技术就被广泛应用于冶金工业中。

热轧薄板是指通过高温下对金属样品进行连续轧制和拉伸加工,使其在其塑性变形区域内得到薄板状的金属产品。

热轧薄板工艺技术在现代工业中担任着关键的角色,对于汽车制造、建筑工程、航空航天等行业发挥着重要的作用。

热轧薄板的工艺流程主要分为预处理、热轧和后处理三个部分。

首先,在预处理阶段,需要对原料进行酸洗、除锈、油脂清洗等操作,以确保原料的表面质量。

接下来,将经过预处理的原料送入热轧机中,经过高温下的连续轧制和拉伸加工,使其逐渐变细,形成适合要求的薄板。

最后,进行后处理,包括除鳞、酸洗、油脂涂覆等,以提高薄板的表面质量,并符合客户的要求。

在整个热轧薄板工艺技术中,热轧机是最核心的设备。

热轧机一般由倒带装置、炉膛、加热器、轧机组等组成。

炉膛是热轧机的核心组成部分,其主要功能是提供热源,将原料加热到所需温度。

加热器则是用来提供燃料或电能,以产生高温。

轧机组则是实现连续轧制和拉伸的关键设备,一般由一组辊子组成,通过不同辊子的工作方式,实现对原料的塑性变形和尺寸控制。

热轧薄板工艺技术具有许多优点。

首先,热轧薄板具有较高的塑性变形能力,能够轻松实现对薄板的形状和尺寸要求。

其次,热轧薄板具有较好的表面质量和表面光洁度,能够满足客户的高要求。

此外,热轧薄板还具有较高的强度和韧性,能够适应不同行业的需求。

而且,热轧薄板工艺技术还具有高生产效率、低能耗和资源节约的特点。

然而,热轧薄板工艺技术也存在一些挑战和难点。

首先,热轧薄板过程中可能出现的缺陷和质量问题需要及时排除和解决,以保证产品质量。

其次,热轧薄板工艺技术需要较高的设备和能源投入,对冶金企业的经济和环境可持续发展提出了要求。

此外,热轧薄板工艺技术的研究和创新仍有待进一步提升,以满足新材料、新工艺和新需求的发展。

总的来说,热轧薄板工艺技术是一项重要的冶金工艺技术,对于现代工业的发展和进步起着关键的作用。

控制工程Control Engineering of China Sep .2008Vol.15,S 12008年9月第15卷增刊文章编号:1671-7848(2008)S 1-0063-03收稿日期:2008-03-31; 收修定稿日期:2008-05-26 作者简介:李小新(1977-),男,河北唐山人,助理工程师,主要从事热轧薄板卷取机工业自动化控制等方面的工作。

热轧薄板厂卷取夹送辊自动控制过程李小新,李晓刚(唐钢自动化(微尔电子)公司工程部,河北唐山 063000)摘 要:夹送辊辊缝增加或减少是通过安装在框架两侧的液压缸上升和下降来控制的。

液压缸控制包括位置控制和压力控制。

位置反馈值是通过安装在液压缸内部的位置传感器获得。

液压缸有杆侧和无杆侧的压力是通过安装的压力传感器测量的,实际压力根据测量值计算。

当带钢进入夹送辊前,上夹送辊为位置控制;带钢进入夹送辊时,上夹送辊由位置控制切换到压力控制;当带尾到达夹送辊时,上夹送辊由压力控制切换到位置控制;夹送辊的作用是将带钢的头部引向地下卷取的卷筒,保持夹送辊和卷取机间的张力。

卷取时,卷取机与夹送辊和精轧机形成了稳定的张力保证了卷取质量。

关 键 词:位置控制;压力控制;系统组态;GDM 中图分类号:TP 27 文献标识码:APinch Roll Automatic Control Process of Hot Strip Mill PlantLI Xiao -xin ,LI Xiao -gang(Engineering Department,Tangs teel Automation (Will Electronic)Co Ltd,Tangs han 063000,China)Abstract :The increase or decrease of pinch roll gap is controlled by the raise and d rop of hydraulic cylinders mounted on each side of the frame.The hydraulic cylinders control includes positi on control and pressure control.Position feedback is given via linear position transducersmounted inside the hydraulic cylinders.The hydraulic pressure on the piston and rod sides of the hydraulic cylinders are measured by pressure transducers.The pressure is calculated from the measured hydraulic p ressures.Before the strip en ters into the pinch roll,the top roll con trol is the posi tion control.When the strip enters i nto the pinch roll,the top roll control is transferred from the position control to the pressure con -trol.When strip tail enters into the pinch roll,the top roll conrtol is transferred from the pressure con trol to the posi tion control.The function of pinch roll i s to guide the strip head to the mandrel of down coiler i n order to keep the tension between down coiler and pinch roll.During the coili ng ,the stable tention formed among down coiler ,finishing mill and the pi nch roll,and guaranteed the coiling quali ty.Key words :position control;pressure control;system configuration;global data memory1 引 言热轧薄板厂卷取夹送辊是热轧工艺及其他轧钢工艺中的主要设备之一。

薄板坯连铸连轧设备生产热轧薄宽钢带的能耗分析一、引言能源消耗一直是工业生产过程中的重要课题。

在钢铁生产中,能源消耗是一个关键问题,因为钢铁行业是能源密集型行业。

薄板坯连铸连轧设备是生产热轧薄宽钢带的核心设备之一,其能源消耗和效率直接影响钢铁企业的竞争力和可持续发展。

二、能耗分析1. 连铸过程连铸是将液态钢水直接连续铸造成坯料的过程。

在薄板坯连铸过程中,主要的能源消耗包括:- 电能消耗:电能主要用于驱动连铸机的过程中,包括转动电机、输送带和水泥轧机等设备。

通过优化电机和设备运行参数,采用高效的变频器等设备,可以降低电能消耗。

- 水能消耗:连铸机需要大量的冷却水来保持坯料的温度,因此,高效的冷却系统和水循环系统可以降低水能的消耗。

- 燃料消耗:部分连铸机需要燃料来加热坯料,例如,加热底吹连铸机等。

通过采用高效的燃烧设备和控制系统,可以降低燃料消耗。

2. 连轧过程连轧是将连铸坯料进行压下、拉伸和形变等过程,产生薄宽钢带的过程。

在连轧过程中,主要的能源消耗包括:- 电能消耗:连轧机主要通过电机来驱动轧辊的转动,因此,电能消耗是连轧过程中的主要能源消耗。

通过优化轧辊的参数设计和采用高效的变频器,可以降低电能消耗。

- 冷却水消耗:为了保持轧辊的温度和冷却钢板,需要大量的冷却水。

通过增加冷却系统的效率和节能措施,可以降低冷却水的消耗。

- 润滑油消耗:润滑油主要用于减少摩擦和磨损,降低轧辊的能量损失。

通过使用高效的润滑系统和合理的工艺参数,可以降低润滑油的消耗。

三、能耗降低措施为了减少薄板坯连铸连轧设备的能源消耗,下面提出几个能耗降低的措施:1. 设备改进:对连铸设备和连轧设备进行改进,采用高效的驱动装置和控制系统,例如,采用变频器来调节设备的工作状况,以适应实际生产的需要。

2. 工艺优化:通过优化工艺参数,例如,优化轧辊的参数设计、提高冷却系统效率和采用先进的润滑系统,可以减少能源消耗。

3. 能源回收:对于连铸机和连轧机产生的热能和废气等进行回收利用。

优质碳素结构钢热轧薄钢板和钢带1. 引言优质碳素结构钢热轧薄钢板和钢带是一种重要的金属材料,广泛应用于建筑、汽车、机械制造等领域。

本文将介绍优质碳素结构钢热轧薄钢板和钢带的定义、特点、生产工艺以及应用领域。

2. 定义优质碳素结构钢热轧薄钢板和钢带是通过热轧工艺将优质碳素结构钢坯料加热至适宜温度后,经过一系列轧制、冷却和表面处理工艺制成的薄型金属材料。

其厚度通常在0.2mm至4.5mm之间,宽度可根据需求定制。

3. 特点3.1 优质碳素结构钢的特点优质碳素结构钢具有以下特点:•高强度:碳素结构钢的强度较高,可以满足多种工程需求。

•良好的可塑性:碳素结构钢具有良好的可塑性,易于加工成各种形状。

•良好的可焊性:碳素结构钢具有良好的可焊性,便于焊接和连接。

•良好的耐腐蚀性:碳素结构钢具有良好的耐腐蚀性,可以在恶劣环境下使用。

3.2 热轧薄钢板和钢带的特点热轧薄钢板和钢带具有以下特点:•厚度均匀:通过热轧工艺,可以使薄钢板和钢带的厚度均匀一致。

•表面光洁:热轧薄钢板和钢带经过表面处理后,表面光洁度高,适合各种涂层处理。

•尺寸精确:热轧薄钢板和钢带的尺寸精确可控,可以满足不同应用的要求。

•机械性能稳定:热轧薄钢板和钢带具有稳定的机械性能,可靠性高。

4. 生产工艺优质碳素结构钢热轧薄钢板和钢带的生产工艺一般包括以下几个步骤:4.1 原料准备选择高质量的碳素结构钢坯料作为原料,确保产品的质量和性能。

4.2 加热将原料加热至适宜的温度,通常在1000℃以上,以提高钢料的塑性和可锻性。

4.3 轧制将加热后的钢料送入轧机进行轧制。

轧制过程中,通过多次轧制和逐渐减小轧制厚度,使钢料逐渐变薄。

4.4 冷却经过轧制后的薄钢板和钢带通过冷却工艺,使其快速冷却并固化,保证产品的尺寸精确和机械性能稳定。

4.5 表面处理对冷却后的薄钢板和钢带进行表面处理,包括除锈、除油、抛光等工艺,以提高产品的表面光洁度和耐腐蚀性。

4.6 切割和卷取将经过表面处理的薄钢板和钢带进行切割和卷取,制成标准尺寸的薄钢板和钢带供应给客户使用。

1综述1.1 热轧板带钢生产状况热轧带钢是重要的钢材品种,对整个钢铁工业的技术进步和经济效益有着重要影响。

发达国家热轧带钢产量约占热轧钢材的50%以上,并在国际市场竞争中居于领先地位。

我国钢铁工业近年来产量增长较快,但高附加值产品的数量和质量较低。

我国一般热轧带钢产品厚度下限是1.8mm,但实际上只生产很少厚度小于2.0mm的热轧带钢,即使窄带钢,产品厚度一般也大于2.5mm。

因此,相当一部分希望使用厚度小于2mm带钢作原料的用户,只得使用冷轧带钢。

如果能开发薄规格的热轧带钢,则可代替相当一部分的冷轧带钢使用,使生产成本大为降低[1]。

1.1.1 热轧宽带钢生产状况国外热轧宽带钢生产的技术进步表现在以下几方面:①热带钢无头轧制技术[2]。

无头轧制技术能稳定生产宽薄带钢及超薄热轧带钢,其宽厚比可由传统热连轧的800∶1提高到1 000∶1,并能应用润滑轧制及强制冷却技术生产具有新材料性能的高新技术产品②薄板坯连铸连轧技术。

它主要有紧凑式热带钢生产工艺CSP (Compact Strip Process)、在线热带钢生产工艺ISP (In-Line Strip Production)、灵活式薄板坯轧制工艺FTSR (Flexible Thin Slab Rolling)和连铸直接轧制工艺CONROLL等10余种类型。

德国SMS公司开发的CSP工艺已成功地轧制出厚度为0.8mm的薄带钢产品,并已经广泛应用在家用电器、建筑工业等领域;奥钢联(VAI)开发的CONROLL工艺也成功地生产出厚度0.9mm~1.0mm、表面质量极好的热轧薄带钢,可用作汽车的外露部件;美国至今已经投产的薄板坯连铸连轧生产线达百余条,生产能力5×107t/年[3]。

③铁素体区轧制生产工艺。

它又称相变控制轧制,是由比利时冶金研究中心于1994年开发的一项轧制新技术,当初主要目的就是用薄规格的热轧带钢取代1.0mm~2.0mm厚度范围的冷轧产品。

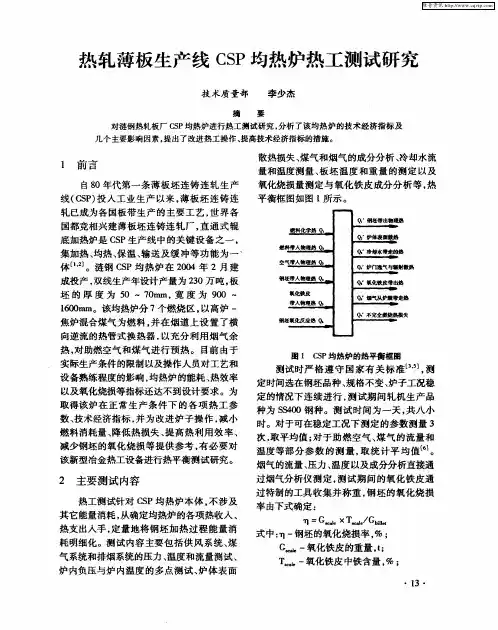

酒钢CSP热轧薄板生产工艺研究作者:张露来源:《中国新技术新产品》2019年第04期摘要:CSP技术是世界上最早投入工业化生产的薄板坯连铸连轧技术,它是由连铸机生产出高温的无缺陷板坯,无须加热或清理而直接轧制成材。

该文介绍了薄板坯连铸连轧技术的现状、酒钢CSP生产线连铸、加热、轧制、精整生产工艺流程和生产工艺的主要特点,并指出酒钢CSP生产工艺存在生产过程组织难度大、加热炉热能利用率低,轧薄能力不足等问题。

关键词:CSP生产线;热轧薄板;生产工艺;CVC轧制中图分类号:TG335 文献标志码:A紧凑式带钢生产技术,也即CSP技术。

据统计,截至目前,我国已经建成的薄板坯连铸连轧生产线有16条,正在运行的生产线有14条,国内的邯钢、包钢、马钢、涟钢、武钢也选择了CSP工艺。

薄板坯连铸连轧具有流程紧凑、投资少、能耗低的特点,它的投产,打破了传统的生产模式,标志着轧材生产方式、技术和管理水平进入了一个崭新的阶段。

酒钢碳钢薄板厂即CSP项目,设计年生产碳钢薄板能力230万t,可作为本集团公司的冷轧基料或外销。

整条生产工艺是由德国SMS-Demug总设计,由包头钢铁设计研究院承担国内配套工程设计工作。

在整条生产线中,由SMS-Demug提供连铸机和轧机设备和技术,意大利TECHINT提供加热炉设备和相关技术,轧机主传动由芬兰ABB公司提供。

1 生产工艺流程1.1 连铸酒钢CSP有两流立弯式连铸机,大包容量为120 t,中包容量大概36 t,流间距26 m,扇形段为4段,铸机速度(稳定状态)2.5 m/min~6 m/min。

生产出宽度56 mm-78 mm,长度 1 500 mm-1 800mm的铸坯,钢液浇铸成铸坯后,切头、切定尺。

两流连铸机,共用一条轧制线。

1.2 加热经切定尺的连铸坯以铸机速度进入辊底式加热炉,在炉内进行加热和均热。

加热炉分为8个温度控制区域,实现炉温自动控制。

加热炉侧面设有使用低NOx煤气的高速烧嘴,使用燃料为混合煤气。