大功率变频器及交流传动-第一章

- 格式:pdf

- 大小:360.52 KB

- 文档页数:13

TMEIC主传动(TMD-70)本次粗轧技改中将对粗轧机R2、立辊、精轧机F0、F1、F2主传动进行改造,采用的设备为TMEIC传动系列,TMEIC是东芝、三菱电气公司的缩写;TMEIC 传动系列包括TMD-10,TMD-30、TMD-70、TMD-80(以上简称是对整个变频器而言的,如TMD-70包括逆变器TMdrive-70、整流器Tmdrive-P70、励磁装置等),本次技改中传动的型号涉及前面三种,传动所采用的功率器件有可控硅、IGBT、IEGT,IEGT是东芝最新开发的大功率半导体器件。

以上变频器类型为交-直-交变频器,控制对象为交流异步电机和交流同步电机。

本教材中对TMEIC传动的结构、工作原理、维护等方面作了一些介绍,同时对传动的选型、电机、IEGT冷却装置以及最新功率器件IEGT作了简要说明。

第一章传动类型和电机本次粗轧技改中采用的TMEIC传动系列包括TMD-10,TMD-30、TMD-70,TMD-10采用的IGBT功率器件,主要用于低电压传动和辅传动;主要用于精轧I8传动、CS前入口辊道传动、CB传动以及F0临时辊道传动。

TMD-30为三电平IGBT电压型PWM变频器,主要用于中压传动。

新飞剪传动就是采用的TMD-30传动,它的整流器为TMDrive-T30,采用晶闸管整流,逆频器为IGBT 的TMDrive-30,可以实现矢量控制和无传感器矢量控制。

R2、立辊、F0、F1、F2传动采用的TMD-70传动,为三电平IEGT电压型PWM变频器,均采用IEGT。

它包括整流器为TMDrive-P70,逆变器为TMDrive-70,均采用IEGT。

为了电机检修方便,R2、立辊、飞剪、F0~F2主传动逆变器和电机间增加了电机隔离盘,操作方式为手动;由于R2上下辊电机、飞剪电机为双线圈驱动,所以都配置了2台隔离盘。

1.1 主电机和传动的主要参数表 1.1 主电机、主传动列表项目用途电机数量电机功率速度电机类型传动类型电机备注1101 粗轧机 2 6000 kW 45/90 RPM SM TMD-70 双线圈1111 立辊 2 1300 kW 110/400 RPM IM TMD-70 立式安装1112 飞剪 1 980 kW 680 RPM IM TMD-30 双线圈1121 F0 1 5800 kW 150 / 365 rpm SM TMD-701122 F1 1 5800 kW 150 / 365 rpm SM TMD-701123 F2 1 5800 kW 150 / 365 rpm SM TMD-70备注:新改造的TMEIC传动与一级系统通讯采用的是IS-Bus通讯1.1.1两种传动配置F0~F2主传动采用的是一套TMD-70配置,配置示意图如下:R2采用的2套TMD-70配置,配置示意图如下:1.1.2 粗轧主电机粗轧主电机是双驱动的凸极式交流同步电机,由三电平PWM变频器驱动;具有较强的抗冲击转矩能力。

第一章序言1. 1简介20世纪80年代中期,4500V门极可关断(Gate Turn Off, GTO)晶闸管的商业化生产,促进了中压、大功率变频器以及传动行业的发展[1]。

GTO在很长一段时间内都是中压传动所采用的标准功率器件。

直到上世纪90年代后期,出现了大功率绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)和门极换流晶闸管(Gate Commutated Thyristor, GCT)[2,3]。

这些开关器件具有优越的开关特性、较小的功率损耗、简单的门极控制,且无需复杂的缓冲吸收电路等特性,它们在大功率电力电子的主要场合已经得到了快速的推广和应用。

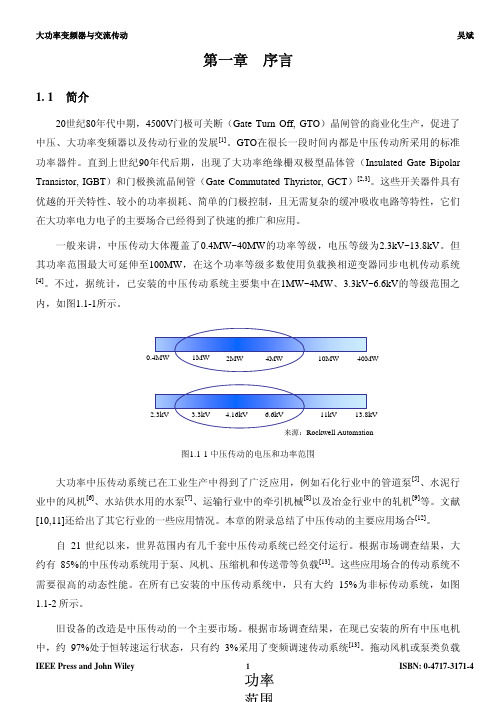

一般来讲,中压传动大体覆盖了0.4MW~40MW的功率等级,电压等级为2.3kV~13.8kV。

但其功率范围最大可延伸至100MW,在这个功率等级多数使用负载换相逆变器同步电机传动系统[4]。

不过,据统计,已安装的中压传动系统主要集中在1MW~4MW、3.3kV~6.6kV的等级范围之内,如图1.1-1所示。

图1.1-1 中压传动的电压和功率范围大功率中压传动系统已在工业生产中得到了广泛应用,例如石化行业中的管道泵[5]、水泥行业中的风机[6]、水站供水用的水泵[7]、运输行业中的牵引机械[8]以及冶金行业中的轧机[9]等。

文献[10,11]还给出了其它行业的一些应用情况。

本章的附录总结了中压传动的主要应用场合[12]。

自21世纪以来,世界范围内有几千套中压传动系统已经交付运行。

根据市场调查结果,大约有85%的中压传动系统用于泵、风机、压缩机和传送带等负载[13]。

这些应用场合的传动系统不需要很高的动态性能。

在所有已安装的中压传动系统中,只有大约15%为非标传动系统,如图1.1-2所示。

旧设备的改造是中压传动的一个主要市场。

根据市场调查结果,在现已安装的所有中压电机中,约97%处于恒转速运行状态,只有约3%采用了变频调速传动系统[13]。

SIEMENS大功率同步电动机变频调速培训教材前言本培训教材初步介绍了电驱压缩机组西门子大功率同步电动机变频调速部分的系统构成及作用,重点解析了SIMOVERT S 控制系统的工作原理及硬件的功能,分析了西门子电驱机组在调试中出现的问题,阐述了西门子电驱机组在运行中的注意事项。

本培训教材摘录了《西门子变频调速电机系统运行规程》、《西门子变频调速电机系统维护规程》等资料的部分内容,同时借鉴了西门子电驱机组在西气东输管道应用的诸多经验。

本培训教材在编撰中存在许多不足之处请各位读者谅解,并请有关专家提出宝贵意见。

2008年9月18日目录1、西门子电驱压缩机组系统概述1.1 系统构成1.1.1隔离变压器1.1.2浪涌阻尼柜1.1.3电流源型变频器(Current Source Inverter简称CSI)技术简介1.1.4 变频系统接口及控制系统1.1.5 同步电机励磁及其控制系统1.1.6 SIMOVERT S 控制系统硬件功能1.1.7 滤波系统单元1.1.8 同步电动机检测单元1.1.9 同步电动机防爆正压通风及控制系统1.1.10 功率单元水冷系统1.2 设备调试中出现的问题2、电驱机组运行前的准备和检查3、电驱机组投运时的逻辑控制4、电驱机组运行中的检查5、电驱机组停机时的逻辑控制6、备用电驱机组的注意事项1、 西门子电驱压缩机组系统概述 1.1 系统构成西气东输电驱压缩机组驱动部分采用SIEMENS 大功率变频调速同步电机驱动系统,压缩机仍为ROLLS-ROYCE 公司制造,电驱系统电气一次部分主要由10kV 断路器、浪涌阻尼电阻、隔离变压器、功率变频部分和同步电机及滤波系统组成。

其一次接线图如图所示:10kV 主断路器111仅由SIMOVERT S 的控制系统来控制,手动启动的命令被永远禁止,手动跳闸的命令被永远许可.断路器的保护继电器可以将断路器直接跳开,ESD 系统也可将断路器直接跳开。

变频调速电机的设计摘要在这个经济快速发展的社会,随着电力电子技术、计算机技术和自动控制技术的发展,交流调速代替DC调速已经成为现代电气传动的主要发展方向,这使得交流变频调速系统广泛应用于工业电机传动领域。

许多国外企业会在生产中应用变频技术。

此外,由于PLC功能强大、使用方便、可靠性高,常被用作数据采集和设备控制。

工作中发现身边很多设备都应用了变频技术,在接触中感受到了变频技术的重要性。

通过调节电机的速度来达到节能增产的效果,在未来必然更加重要。

变频器和可编程控制器以其优越的调速、启停性能、高效率、高功率因数和显著的节电效果,广泛应用于大中型交流电动机,被公认为最有前途的调速控制。

关键词:电气传动,变频技术,调速目录第一章导言..........................................................一1.1交流变频调速发展历史综述........................................一1.2逆变器的结构和功能........................................一1.3....................................二、逆变器的关键技术。

第二章变频器调速...................................................四2.1变频调速原理.................................................四2.2逆变器的控制模式 (5)2.3变频器调速模式 (6)第三章变频调试技术 (8)3.1变频器的结构和功能预设有.........................................8.3.2操作...................................................变频器9的第四章变频调速电机的设计 (11)4.1硬件设计 (11)4.2软件设计 (14)摘要 (20)致谢 (21)参考 (22)第一章导言1.1交流变频调速发展历史概述自1965年变频器问世以来,已经经历了40多年的发展。

第一章序言1. 1简介20世纪80年代中期,4500V门极可关断(Gate Turn Off, GTO)晶闸管的商业化生产,促进了中压、大功率变频器以及传动行业的发展[1]。

GTO在很长一段时间内都是中压传动所采用的标准功率器件。

直到上世纪90年代后期,出现了大功率绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)和门极换流晶闸管(Gate Commutated Thyristor, GCT)[2,3]。

这些开关器件具有优越的开关特性、较小的功率损耗、简单的门极控制,且无需复杂的缓冲吸收电路等特性,它们在大功率电力电子的主要场合已经得到了快速的推广和应用。

一般来讲,中压传动大体覆盖了0.4MW~40MW的功率等级,电压等级为2.3kV~13.8kV。

但其功率范围最大可延伸至100MW,在这个功率等级多数使用负载换相逆变器同步电机传动系统[4]。

不过,据统计,已安装的中压传动系统主要集中在1MW~4MW、3.3kV~6.6kV的等级范围之内,如图1.1-1所示。

图1.1-1 中压传动的电压和功率范围大功率中压传动系统已在工业生产中得到了广泛应用,例如石化行业中的管道泵[5]、水泥行业中的风机[6]、水站供水用的水泵[7]、运输行业中的牵引机械[8]以及冶金行业中的轧机[9]等。

文献[10,11]还给出了其它行业的一些应用情况。

本章的附录总结了中压传动的主要应用场合[12]。

自21世纪以来,世界范围内有几千套中压传动系统已经交付运行。

根据市场调查结果,大约有85%的中压传动系统用于泵、风机、压缩机和传送带等负载[13]。

这些应用场合的传动系统不需要很高的动态性能。

在所有已安装的中压传动系统中,只有大约15%为非标传动系统,如图1.1-2所示。

旧设备的改造是中压传动的一个主要市场。

根据市场调查结果,在现已安装的所有中压电机中,约97%处于恒转速运行状态,只有约3%采用了变频调速传动系统[13]。

拖动风机或泵类负载的电动机恒速运行时,空气或液体流量经常采用节流控制、进口挡板、流量控制阀门等传统的机械手段来调节,造成了巨大的能源浪费。

这种情况下,采用中压传动系统会带来很好的节能效果。

据统计,中压传动设备的投资回收期大约为一到两年半的时间[7]。

图1.1-2 中压传动市场概况在一些行业应用中,采用中压传动也有助于提高生产效率。

水泥生产所用的鼓风机就是一个典型例子[11]。

当风机恒速运行时,其扇叶上积累的灰尘必需经常清理,因此每年有大量停产时间用于维修保养。

采用变频调速后,只需在每年一次的生产间隔期间清理扇叶即可。

生产效率的提高,再加上显著的节能效果,使得上述案例只用了六个月,就收回了投资中压传动设备的成本。

图 1.1-3给出了中压传动系统的总体框图。

其中,根据系统需求以及所采用整流器的种类,网侧滤波器是可选的。

另外,为了降低网侧电流畸变,经常采用多个二次绕组的移相变压器。

图1.1-3 中压传动系统的总体框图系统中,整流器的作用是将网侧交流电压变换成幅值固定或可调的直流电压。

经常采用的整流器拓扑为:多脉波二极管整流器;多脉波晶闸管整流器以及脉宽调制(Pulse Width Modulation, PWM)整流器。

作为直流部分的滤波器,电压型传动系统中采用电容支撑直流电压,而电流型传动系统则采用电感来平滑直流电流。

逆变器可大体分为两类:电压源型逆变器(Voltage Source Inverter, VSI)和电流源型逆变器(Current Source Inverter, CSI)。

VSI将直流电压转换为幅值和频率可调的三相交流电压,而CSI 则是将直流电流转换为可调的三相交流电流。

中压传动已发展出很多种逆变器拓扑结构,本书将对多数拓扑结构进行分析。

1. 2技术难点与低压传动(600V及以下)相比,中压传动在很多方面都有更高的技术要求和挑战。

在低压传动中,一些无足轻重甚至根本不存在的问题,在中压传动中却是必需解决的关键技术。

这些技术难点大体包括:与整流器网侧电能质量相关的技术要求;与电机侧逆变器设计相关的技术难点;开关器件的限制;传动系统的整体要求。

1.2.1 网侧的技术要求(a)网侧电流的畸变整流器通常会从电网汲取失真的电流,从而使电压波形产生凹陷。

畸变的电流和电压波形可能造成很多问题,例如:计算机控制的工业生产被干扰中断;变压器过热;设备故障;计算机数据丢失以及设备通讯故障等等。

受此影响,工业生产装配线可能经常停工,废品也较多,造成很大的经济损失。

针对谐波整治问题已有一些标准,例如IEEE标准519-1992[14]等。

中压传动系统中整流器的设计应满足这些规范的要求。

(b)输入功率因数对普通电气设备来说,一般希望有高的输入功率因数。

大多数电网公司要求用户设备的功率因数在0.9以上,否则将面临罚款。

由于中压传动系统的功率往往较大,其输入侧功率因数的高低变得尤其重要。

(c)LC 谐振的抑制在中压传动系统中,通常在电网侧采用电容器来降低电流谐波并改善功率因数,这样滤波电容就与系统的线路电感构成LC谐振回路。

电网的谐波电压或整流器产生的谐波电流都可能激励回路的谐振。

由于中压电网的线路电阻通常很小,LC回路的小阻尼谐振就可能引起电压的剧烈震荡或电压过压,从而造成整流器的开关器件和其它器件损坏。

在设计传动系统时,必须考虑LC谐振问题。

1.2.2 电机侧的技术要求(a)电压变化率(dv/dt)和电压反射半导体器件快速的开关动作导致逆变器输出电压波形在上升沿和下降沿dv/dt 很高。

受逆变器直流母线电压幅值和器件开关速度两方面因素影响,某些情况下,dv/dt甚至会超过10,000V/μs。

输出电压中过高的dv/dt可能导致电机绕组之间局部放电,过早出现绝缘老化问题。

它还会通过定、转子间的寄生电容在转子上感应出轴电压,产生轴电流,使得轴承过早损坏。

另外,高的dv/dt还会在逆变器与电机间的电缆上产生电磁辐射,影响附近一些敏感电子设备的正常工作。

更糟糕的是,由于长电缆的波反射效应,过高的dv/dt会使得机端电压的上升/下降沿幅值加倍。

电压反射现象是由阻抗不匹配引起的,即逆变器和电机端的阻抗与电缆的线路阻抗不匹配。

当电缆长度超过一定值时,每个开关暂态过程中,电机侧的电压就会与反射电压叠加,达到两倍幅值。

当dv/dt为500 V/μs时,连接电缆的临界长度大约为100m;当dv/dt为1000 V/μs时,临界长度大约为50m;而在10,000 V/μs的情况下,电缆长度不能超过5m[15]。

(b)共模电压应力整流器和逆变器的开关动作通常会产生共模电压[16]。

从本质上来讲,共模电压就是叠加了开关噪声的零序电压。

如果不对共模电压加以抑制,它将在电机的中性点与大地之间形成较高的电压。

而一般情况下,当电机采用平衡的三相电网电压供电时,其中性点对大地的电压为零,电机的线路对地电压等于线路对中点的电压(即相电压)。

因此,如果存在共模电压,电机线路对地电压的峰值就会大幅增加,从而导致电机绕组之间的绝缘过早损坏,电机的寿命也因此缩短。

值得注意的是,共模电压是在变换器的整流和逆变过程中产生的,与功率器件快速开关动作导致的dv/dt问题不同。

此外,在低压传动系统中,共模电压问题经常被忽略,与低压电机绝缘的保守设计有关。

电机的损坏除了造成生产停顿之外,更换损坏电机的成本也很高。

(c)电机降额使用大功率逆变器经常会产生大量的电压谐波和电流谐波。

这些谐波会造成电机额外的功率损耗,包括铁耗和铜耗。

因此,电机不能满负荷运行,需要降额使用。

(d)LC 谐振对于电机侧带有输出滤波电容的中压传动系统来说,其输出电容与电机的电感形成了LC谐振回路。

逆变器所产生的高频电压谐波和电流谐波可能激励该LC回路谐振。

虽然电机绕组电阻对此谐振有一定的阻尼,但在传动系统设计阶段,应充分考虑这种LC谐振问题。

1.2.3 开关器件的限制(a)器件的开关频率电力电子器件的开关损耗在中压传动系统总损耗中占有相当大的比例。

减小开关损耗会降低系统的运行成本,同时由于开关器件散热要求的降低,系统的外形尺寸和制造成本也会有所降低。

开关频率需要降低的另一个原因为,开关器件和散热器之间存在热阻,会影响两者之间的热交换。

实际大功率系统中,GTO的开关频率通常被限制在200Hz左右,而IGBT和GCT则被限制在500Hz左右。

开关频率降低一般会造成系统电网侧和电机侧谐波畸变率的增加。

因此在较低的开关频率限制下,需要采取措施使得波形畸变最小。

(b)器件串联在中压传动系统中,开关器件往往需要串联以满足耐压要求。

由于串联的器件及各自的门极驱动器的稳态、动态特性不可能完全相同,它们在关断或切换过程中所承受的电压也就有所不同。

为保护开关器件,增强系统的可靠性,串联器件需要采用可靠的均压方案。

1.2.4 传动系统的整体要求对中压传动系统的总体要求包括:高效率;低成本;小的外形尺寸;高可靠性;有效的故障保护;易于安装;自检测以及最少的停机检修时间等。

一些特殊的应用场合可能还需要有较高的动态性能、再生制动或四象限运行能力等。

1. 3变换器拓扑结构为满足网侧谐波的要求,多脉波整流器结构经常用于中压传动系统中。

图1.3-1分别给出了12脉波、18脉波和24脉波整流器的结构。

这些多脉波整流器实质上都是由具有多个二次绕组的移相变压器组成,而每个二次侧的三相绕组均给一个6脉波整流器供电。

在多脉波整流器中,二极管和晶闸管(Silicon Controlled Rectifier, SCR)为常用的开关器件。

多脉波二极管整流器多用于VSI传动系统,而SCR整流器则常用于CSI传动系统。

根据逆变器的不同结构,6脉波整流器的输出既可以互相串联,组成一个单一的直流电源,也可以分别连接到多个需要独立供电的多电平逆变器。

除了二极管和SCR整流器以外,也可以采用基于IGBT或GCT等器件的PWM整流器。

该整流器通常与对应的逆变器具有相同的拓扑结构。

(a) 12脉波整流器(c) 24脉波整流器(b) 18脉波整流器移相变压器 6 脉波整流器电网图1.3-1 多脉波二极管/晶闸管整流器为了满足电机侧的技术要求,可以在中压传动系统中采用多种不同的逆变器拓扑结构。

图1.3-2给出了几种常用的多电平VSI拓扑结构的一相的框图,分别为传统的两电平逆变器、中点箝位式(Neutral Point Clamped, NPC)三电平逆变器、串联H桥式七电平逆变器以及电容悬浮式四电平逆变器。

在上述的逆变器中,均可以采用IGBT或GCT作为其主开关功率器件。

图1.3-2 几种常用的VSI拓扑的一相的结构框图在工业传动中,CSI技术也得到了广泛的应用。

图1.3-3为中压传动系统中几种不同的CSI拓扑结构的一相的框图。