分步释放法浮选煤泥试验

- 格式:pdf

- 大小:343.65 KB

- 文档页数:2

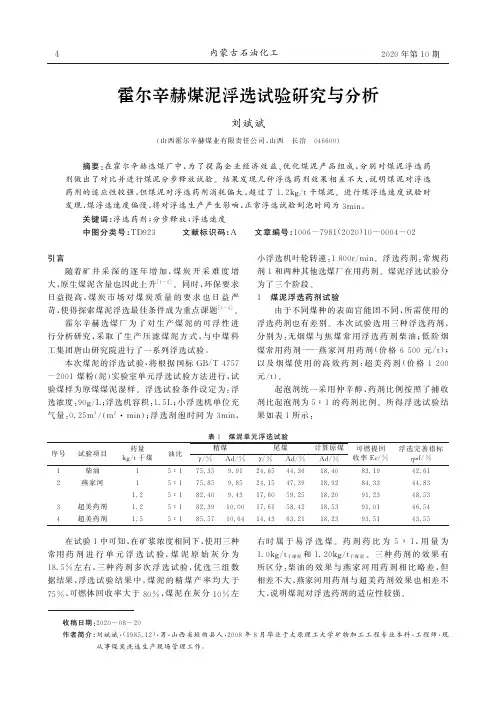

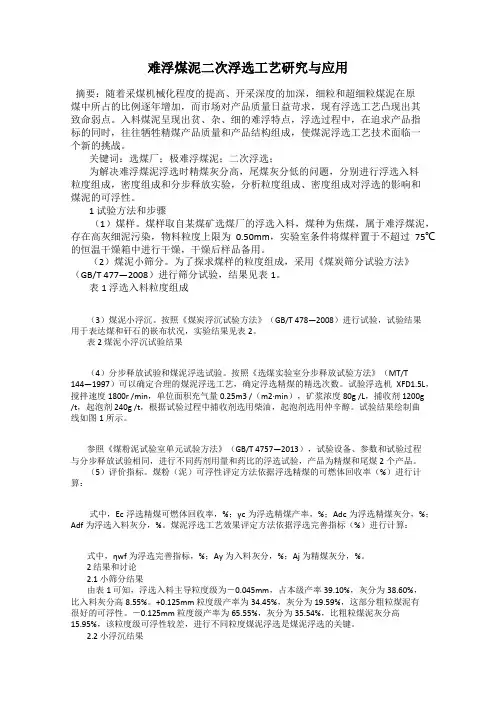

难浮煤泥二次浮选工艺研究与应用摘要:随着采煤机械化程度的提高、开采深度的加深,细粒和超细粒煤泥在原煤中所占的比例逐年增加,而市场对产品质量日益苛求,现有浮选工艺凸现出其致命弱点。

入料煤泥呈现出贫、杂、细的难浮特点,浮选过程中,在追求产品指标的同时,往往牺牲精煤产品质量和产品结构组成,使煤泥浮选工艺技术面临一个新的挑战。

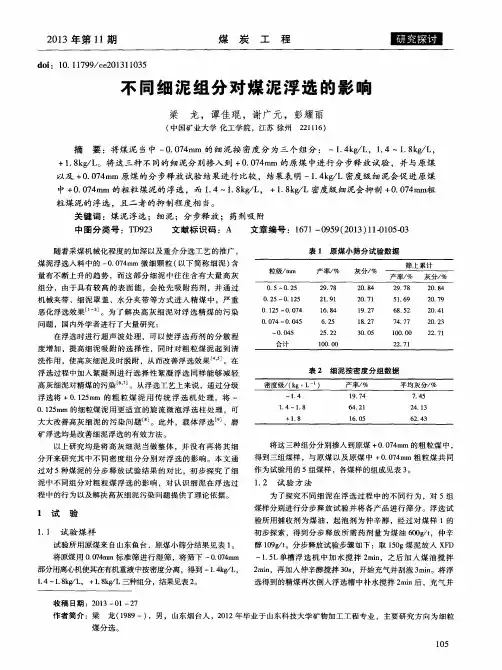

关键词:选煤厂;极难浮煤泥;二次浮选;为解决难浮煤泥浮选时精煤灰分高,尾煤灰分低的问题,分别进行浮选入料粒度组成,密度组成和分步释放实验,分析粒度组成、密度组成对浮选的影响和煤泥的可浮性。

1 试验方法和步骤(1)煤样。

煤样取自某煤矿选煤厂的浮选入料,煤种为焦煤,属于难浮煤泥,存在高灰细泥污染,物料粒度上限为0.50mm,实验室条件将煤样置于不超过75℃的恒温干燥箱中进行干燥,干燥后样品备用。

(2)煤泥小筛分。

为了探求煤样的粒度组成,采用《煤炭筛分试验方法》(GB/T 477—2008)进行筛分试验,结果见表1。

表1 浮选入料粒度组成(3)煤泥小浮沉。

按照《煤炭浮沉试验方法》(GB/T 478—2008)进行试验,试验结果用于表达煤和矸石的嵌布状况,实验结果见表2。

表2 煤泥小浮沉试验结果(4)分步释放试验和煤泥浮选试验。

按照《选煤实验室分步释放试验方法》(MT/T 144—1997)可以确定合理的煤泥浮选工艺,确定浮选精煤的精选次数。

试验浮选机XFD1.5L,搅拌速度1800r /min,单位面积充气量0.25m3 /(m2·min),矿浆浓度80g /L,捕收剂1200g /t,起泡剂240g /t,根据试验过程中捕收剂选用柴油,起泡剂选用仲辛醇。

试验结果绘制曲线如图1 所示。

参照《煤粉泥试验室单元试验方法》(GB/T 4757—2013),试验设备、参数和试验过程与分步释放试验相同,进行不同药剂用量和药比的浮选试验,产品为精煤和尾煤2个产品。

(5)评价指标。

煤粉(泥)可浮性评定方法依据浮选精煤的可燃体回收率(%)进行计算:式中,Ec浮选精煤可燃体回收率,%;γc为浮选精煤产率,%;Adc为浮选精煤灰分,%;Adf为浮选入料灰分,%。

分步释放浮选曲线概述及解释说明1. 引言1.1 概述在矿石选择性浮选过程中,浮选曲线是评估矿石可浮选性的重要工具之一。

然而,传统的一次性释放完整的浮选曲线可能存在操作复杂、不稳定等问题。

为了克服这些问题,分步释放浮选曲线逐步分解和释放浮选过程中不同粒度级别下的矿石,从而提高选择性和效率。

1.2 文章结构本文主要探讨分步释放浮选曲线的概念及其解释说明。

首先,在“2. 分步释放浮选曲线”部分将介绍该方法的定义、背景以及应用场景。

然后,在“3. 解释说明”部分将详细解释浮选曲线的含义和作用,分步释放方法的原理和优势,以及实施步骤及注意事项。

最后,在“4. 结论”部分将对整篇文章进行总结分析,并展望未来发展方向。

1.3 目的本文旨在深入了解和阐述分步释放浮选曲线的概念、原理和应用,并希望能够提供给读者一个清晰的指导,使其能够在实际生产中灵活运用该方法来提高矿石的选择性和浮选效率。

通过本文的阐述,读者将能够全面了解分步释放浮选曲线的重要性及其在矿石处理行业中的应用前景。

2. 分步释放浮选曲线2.1 定义和背景在矿物精细浮选过程中,分步释放浮选曲线是指通过逐渐减小矿石的粒径范围,从而最大限度地提高浮选效果的一种技术方法。

该方法可以将矿石按粒径范围进行分类处理,以便更好地实现矿物的分离和浮选。

分步释放浮选曲线起源于对传统连续梯级式浮选方法的改进。

该方法通过针对不同粒度的矿石采取不同控制条件和操作参数,使其在不同时间段内参与浮选过程,以达到更好的选择性和回收率。

2.2 步骤说明(1)粒度分级:首先将待处理的矿石按粒径大小进行分级。

常用的方法包括筛分、脱泥或密度分离等。

这样可以确保每个粒径范围都能得到合适的处理条件。

(2)调整操作参数:针对每个粒径范围,根据具体情况调整各项操作参数,例如药剂类型、用量、搅拌速度等。

这样可以最大限度地发挥各种浮选条件的作用,提高浮选效果。

(3)分步浮选:根据设定的操作参数,将不同粒径范围的矿石依次进行浮选处理。

选煤厂浮选药剂应用的优化摘要:浮选是选煤生产的重要环节,直接关系着精煤质量和产率,关系着选煤厂效益。

随着选煤新工艺、新技术、新设备的不断发展,选煤厂西区原设计的浮选生产工艺、管理模式,已不能适应智能高效生产要求,需要进一步优化,以解决现存的诸多问题,达到效率效益最大化的目的。

选煤厂选煤车间承担着全厂大部分的入洗量,选煤成本主要集中在浮选药剂、磁铁矿粉等大宗材料上,浮选药剂的消耗对选煤成本有着较大的影响。

控制和降低浮选药耗,有利于降低选煤生产成本,进而提高经济效益。

选煤厂自行开发了浮选自动加药系统,同时实施深锥补水管、高效弧形筛、雾化器等技术改造措施,以达到降低浮选药耗的目的。

关键词:选煤厂;浮选药剂;应用引言选煤厂成立的全浮选体系开始正常工作与运转,其生产流程为“首先是脱泥一浮选机,然后再选浮选”。

选煤厂选用的浮选药剂花费较高,成本仍然是选煤厂浮选药剂使用过程中的重要制约因素。

为了明确影响浮选药剂成本的原因,关注选煤厂的药剂消耗量便是重要的突破口,以为后续浮选药剂成本的降低提供参考和借鉴。

1加药控制原理根据药剂输出量经过微分、积分和比例按照一定的线性组合构成控制量,这个输出量就是反馈值,没有闭环的反馈则无法控制每个管路的具体流量,所以单个系统反馈值要形成闭环,不断进行循环过程,从而实现精密计量并进行跟踪。

2选煤厂浮选药剂药耗原因概述选美厂一直采用手动阀门调节浮选机的加药量。

但是在现实生产中浮选药剂(煤油和仲辛醇)的添加量、添加比例十分难掌握,每次添加药剂需30~40min后才能得到想要的效果并且达到稳定,这与在岗操作人员的主观因素(技术能力、责任性等)密切相关。

药剂添加量不合适,造成药剂浪费和成本增加[3]。

输送药剂的管道堵塞后导致药剂断流不能被及时发现,浮选的可靠性差,严重影响产品质量,造成大量精煤损失。

手动调节的加药点繁多,调节加药量的阀门易损坏,导致职工劳动效率低、劳动强度大,药剂挥发以及长时间接触对职工身体健康造成一定的损害,且浮选的重要参数不能自动采集,对浮选技术数据统计分析及今后智能化建设极为不利。

关于煤泥浮选降灰提质增效试验的研究在动力煤选煤厂中,经常会存在一个较为严重的问题,那就是浮选精煤灰分较高,针对这样的问题,开展了相关的实验研究工作,了解到1次的浮选工艺,会损失低灰粗颗粒精煤,并且容易出现精煤带有数量大高灰细泥的污染问题,不利于提升精煤生产率,所以,设计出1次浮选+精细浮选的选煤工艺,其同原有选煤工艺相比,精煤生产率更高,有着较好的经济效益,提质增效的效果明显。

标签:动力煤选煤厂;浮选降灰;提质增效近些年,我国的煤炭行业不断在改革,整体开采深度和机械化水平都在不断提升。

这样背景下,粉煤和煤泥在原煤中的含量越来越多,细泥在入浮煤泥中的含量也在不断增加,浮选精煤过程中,夹带高灰细泥的问题越来越严重,浮选的精煤中,灰分的含量过高,想要满足精煤质量要求,必须要用到重选背灰方式。

但是这种方式的生产率并不高,精煤生产率较低。

针对这样的问题,研究人员提出了改良浮选工艺的方法,主要想法就是尽最大的可能让浮选中精煤灰分降低,提升精煤生产率。

下面就对动力煤选煤厂煤泥浮选降灰提质增效试验做简要的研究分析。

1 传统浮选工艺实践生产中,煤泥的浮选工艺,通常应用在炼焦煤的选煤厂中,主要作用为回收煤泥,一般不会应用在动力煤煤厂。

但是随着煤炭市场竞争越加激烈,煤炭客户对煤质的要求也更高,动力煤选煤厂急需提升煤泥质量。

动力煤的选煤厂,开始尝试应用浮选工艺,对精煤灰分做一定的控制,但是发现其效用一般,为此,必须对其进行改良。

没有改良前的浮選工艺,举例一个整体动力是6.00Mt/a的选煤厂来说,原煤是贫煤,精选灰分标准为9%。

但是实际工作中,平均精选灰分标准为9.56%,精煤生产率平均是56%,尾煤灰分平均达到了38%。

这样数据明显超标,不利于销售,企业收益较低。

2 煤泥浮选工艺优化实验2.1 优化浮选中药剂应用量的探索选择煤泥中标准为+0.5mm的煤泥。

运用筛选方式将其脱除,然后开始浮选试验,检验标准为最新的煤泥浮选试验标准,主要研究内容为,观察药剂用量对于浮选结果有怎样影响。

高灰难选煤浮选降灰试验研究蔡念庚;刘瑞山;桂夏辉【摘要】针对内蒙古乌海矿区高灰难选煤浮选精煤灰分高的问题,在煤泥分步释放浮选试验的基础上,分析调浆时间、泡沫层厚度对浮选精煤灰分的影响,并对磨矿-浮选工艺的降灰效果进行研究.试验结果表明:高灰细泥与中间密度级连生体的非选择性上浮是造成浮选精煤灰分高的重要原因,高紊流流态对矿粒的擦洗效应并未改善浮选选择性,而厚泡沫层可有效抑制高灰细粒级对精煤的污染.磨矿-浮选可使煤泥得到更好的分选,在磨矿时间为0.5 min、入浮矿浆浓度为80 g/L、搅拌强度为1 800 r/min、柴油用量为600 g/t、仲辛醇用量为100 g/t、充气量为0.25m3/(m2· min)的条件下,通过浮选可获得灰分为14.98%、产率为61.02%的精煤.【期刊名称】《选煤技术》【年(卷),期】2015(000)003【总页数】5页(P21-25)【关键词】高灰难选煤泥;擦洗效应;泡沫层厚度;非选择性上浮;磨矿-浮选【作者】蔡念庚;刘瑞山;桂夏辉【作者单位】开滦(集团)有限责任公司,河北唐山063018;开滦(集团)有限责任公司,河北唐山063018;中国矿业大学,江苏徐州221008【正文语种】中文【中图分类】TD943高灰难选煤泥入浮比例的增大对煤泥浮选提出了更高要求,煤泥浮选中微细粒级和粗粒级的高精度分选与回收一直是选煤领域的难点和重点[1]。

异质细泥污染和连生体含量高是高灰难选煤泥分选面临的两大难题,其中,异质细泥主要为细粒级粘土矿物及其泥化过程中产生的微米矿物。

针对高灰难选煤泥的高效分选降灰难题,国内外学者做了大量探索与研究。

夏灵勇等探索了高灰细泥对浮选过程的影响,认为细泥在浮选过程中对精煤质量产生了很大影响,细粒级含量越高,浮选精煤可燃体回收率越低,细粒煤质量小、粒度小、捕收剂分散性差是造成细泥选择性差的主要原因[2]。

程宏志等通过振荡浮选、选择性絮凝、选择性聚团等方法提高了煤泥浮选选择性[3-5]。

【推荐】选煤实验室分步释放浮选试验方法

选煤实验室分步释放浮选试验方法是一种常用的煤矿选煤工艺研究方法,其通过逐步将煤样分成不同粒度的浆料,分别进行浮选实验,从而确定煤的浮选性能。

具体步骤如下:

1.首先,将原始煤样经过破碎、磨矿等预处理工序,得到一定粒度范围内的煤样。

2.将煤样按照不同粒度分级,常见的分级有3-5个粒度级别,每个级别所含的粒度范围一般为1mm-0.25mm、0.25mm-0.15mm、0.15mm-0.074mm等。

3.将不同粒度级别的煤样按照一定比例混合,使各级别煤样比例相对均衡。

4.将混合后的煤样加入至浮选槽中,加入适量的水,并加入浮选药剂(常用的有捕收剂、起泡剂等)。

5.开始浮选实验,在一定的搅拌条件下,观察浮选过程中的泡沫浓度、泡沫高度等指标的变化,以确定不同粒度级别煤样的浮选性能。

6.根据实验结果,可以确定各级别煤样的浮选性能,从而确定最佳的浮选工艺参数。

通过选煤实验室分步释放浮选试验方法,可以有效地评估煤炭样品的浮选性能,并为煤炭的选煤工艺设计提供科学依据。

煤泥浮选分步释放试验研究

陈瑶瑶;李晓颖;龚波;曾志坚;武文芳;李帅

【期刊名称】《山东工业技术》

【年(卷),期】2018(000)003

【摘要】本文主要是为了了解待测煤泥试样中,不同可浮性物料的数质量分步规律,从而方便建立试验室浮选的理论指标的一次关于分步释放试验的一次探索,其主要采用一次粗选多次精选的试验流程对煤泥进行分步释放试验将试验室煤泥分选成可浮性不一样的多种产物的过程.并根据灰分对其结果进行分析,作为建立实验室浮选的理论指标依据.

【总页数】1页(P70)

【作者】陈瑶瑶;李晓颖;龚波;曾志坚;武文芳;李帅

【作者单位】六盘水师范学院化学与材料工程学院,贵州六盘水 553004;六盘水师范学院化学与材料工程学院,贵州六盘水 553004;六盘水师范学院化学与材料工程学院,贵州六盘水 553004;六盘水师范学院化学与材料工程学院,贵州六盘水553004;六盘水师范学院化学与材料工程学院,贵州六盘水 553004;六盘水师范学院化学与材料工程学院,贵州六盘水 553004

【正文语种】中文

【相关文献】

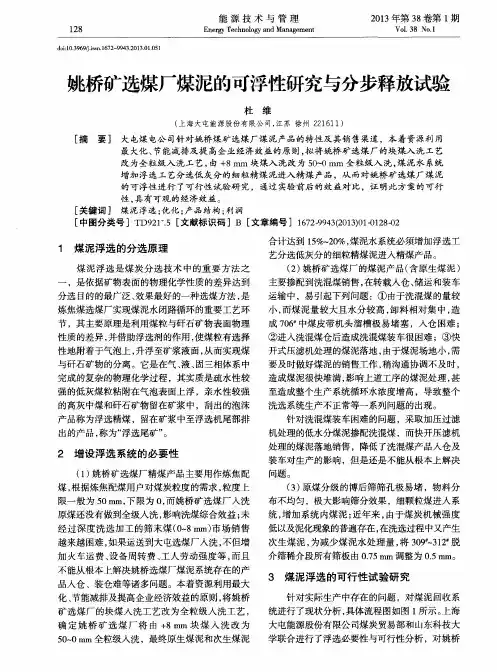

1.姚桥矿选煤厂煤泥的可浮性研究与分步释放试验 [J], 杜维

2.分步释放法浮选煤泥试验研究 [J], 李海兰;刘志红;司中应

3.基于扫选加药在分步释放试验中的研究 [J], 许晨涛; 郑云婷; 张贺; 史英祥

4.原煤深度解离分步释放浮选试验研究 [J], 周志成;张玉国;唐永红

5.贺西煤矿选煤厂细粒中煤磨矿时间对分步释放精煤产率的影响研究 [J], 陈丽娟因版权原因,仅展示原文概要,查看原文内容请购买。