海底隧道钻机控制系统设计-西电模板

- 格式:doc

- 大小:401.54 KB

- 文档页数:24

系统使用的框架和组件均为自研服务和开源服务。

整体架构进行了分层设计,具有较高的可扩展性,包括应用层、服务接入层、资源层和传输层等。

应用层为用户使用本产品的界面、相关业务服务以及配套基础功能;服务层为应用层的业务功能提供基础支撑功能;接入层为设备接入服务提供设备实时位置、设备状态、设备告警数据,并为PC客户端提供呼叫调度业务支撑;资源层是整个系统正常运行所需的相关硬件设备和基础设施。

系统总体架构如图2所示。

图1系统架构图2平台层架构

图3关键设备

便携式指挥箱为现场施工指挥通信解决方案的现场指挥设备,具有视频会商和公网回传功能。

本文在原有便携指挥箱基础上实现对现场终端音频调度和现场隧道呈现能力。

该设备具有体积小、质量轻、集成度高的特点,便于携带和快速部署,作为前方指挥所的指挥控制核心,适用于隧道交通施工等现场指挥通信应用场景。

数控钻孔机控制系统设计庄旭斌(自动化与电气工程学院指导教师:蒋惠忠)摘要:数控钻孔机控制系统是用在孔加工机床上,以可编程序控制器为主控制器,控制钻头相对于工件的定位,由一个定位点向另一个定位点的控制系统。

该系统由可编程序控制器、步进电机驱动器、步进电机、触摸屏等构成。

PLC是专为工业环境设计的一种工业控制计算机,具有抗干扰能力强、可靠性极强、体积小、编程方便等特点。

利用可编程序控制器脉冲输出指令控制步进电机的转速、方向和移动距离,从而实现精确定位。

触摸屏可用来显示机器当前运行状态,保存配方数据,还可以设置运行参数。

所设计的数控钻孔机控制系统的具有自动控制、手动控制、运行监控、参数设置等功能。

关键词:数控钻孔;可编程序控制器;步进电机;触摸屏;定位控制Abstract:The control system of NC drilling machine which takes the PLC as the main controller is used in drilling machine. It controls the aiguille moving from one positioning to another positioning relative to the positioning of the workpiece. The system consists of PLC, stepper motor driver, stepper motor, HMI, and so on. PLC that designed for the industrial environment specifically is an industrial control computer. It has many advantages, for example, anti-interference capability, high reliability, small size and easy programming and so on. PLC used Pulse Output Function to control the stepper motor speed, direction and distance of movement, accordingly realizing the purpose of exact orientation. HMI can be used to indicate the system’s operating state, to preserv the Filing data, but also can be to set operating parameters. NC drilling machine control system which is designed has automatic control procedures, manual control, operational control, parameter setting, and other functions.Keywords:NC Drilling;PLC;Stepper Motor;HMI;Position Control1 绪论1.1 数控技术的发展历史数字控制(Numerical Control)是数字化信号对机床运动及其加工过程进行控制的一种方法,简称数控(NC)。

钻孔加工设备虚拟仿真控制系统设计一、引言钻孔加工设备是制造业中常用的一种加工设备,其在生产过程中具有重要的作用。

为了提高钻孔加工设备的性能和效率,虚拟仿真控制系统被广泛应用于钻孔加工设备的设计和开发中。

本文主要介绍钻孔加工设备虚拟仿真控制系统设计的相关内容。

二、钻孔加工设备概述1. 钻孔加工设备的定义和分类2. 钻孔加工设备的结构和原理3. 钻孔加工设备的性能参数三、虚拟仿真技术概述1. 虚拟仿真技术的定义和分类2. 虚拟仿真技术在制造业中的应用3. 虚拟仿真技术在钻孔加工设备设计中的优势四、钻孔加工设备虚拟仿真控制系统设计1. 设计目标和需求分析2. 系统架构设计3. 控制算法设计4. 人机交互界面设计五、案例分析:某型号钻床虚拟仿真控制系统设计与实现1. 案例背景介绍2. 设计流程和方法3. 系统实现和效果展示六、总结与展望1. 设计结果及其意义2. 存在的问题和改进方向3. 展望虚拟仿真技术在钻孔加工设备设计中的应用前景七、参考文献二、钻孔加工设备概述1. 钻孔加工设备的定义和分类钻孔加工设备是一种用于钻孔加工的机床,主要用于对金属、非金属等材料进行钻孔加工。

根据不同的加工方式,钻孔加工设备可以分为手动式、半自动式和全自动式。

2. 钻孔加工设备的结构和原理钻床由主轴箱、进给机构、切削液系统、电气控制系统等部分组成。

主轴箱包括主轴箱体、主轴传动系统等部分,进给机构包括进给装置、夹紧装置等部分,切削液系统包括切削液箱体、泵等部分。

3. 钻孔加工设备的性能参数常见的钻床性能参数包括最大钻孔直径、最大行程、主轴转速等。

这些参数直接影响着钻孔加工设备的加工能力和效率。

三、虚拟仿真技术概述1. 虚拟仿真技术的定义和分类虚拟仿真技术是一种基于计算机模型进行系统模拟和预测的技术,可以分为离散事件仿真、连续系统仿真和混合系统仿真等。

2. 虚拟仿真技术在制造业中的应用虚拟仿真技术在制造业中被广泛应用于产品设计、装配优化、生产过程优化等方面。

海洋装备自动化控制系统设计在当今科技飞速发展的时代,海洋领域的探索和开发日益重要。

海洋装备作为探索海洋的重要工具,其性能和功能的提升对于海洋事业的发展至关重要。

而自动化控制系统在海洋装备中扮演着核心角色,它能够提高装备的运行效率、安全性和可靠性,实现对海洋资源的更高效开发和利用。

一、海洋装备自动化控制系统的需求分析海洋环境复杂多变,对海洋装备的自动化控制系统提出了诸多严格要求。

首先,系统需要具备高度的可靠性和稳定性,以应对恶劣的海洋气候条件,如狂风、巨浪、高压等。

在这种极端环境下,任何系统故障都可能导致严重后果。

其次,精确性是关键。

海洋装备的作业往往需要高精度的控制,例如在深海探测中,对设备的定位、姿态调整以及数据采集等都要求误差控制在极小范围内。

再者,实时性也不可或缺。

海洋中的情况瞬息万变,自动化控制系统必须能够迅速响应外界变化,及时做出调整和决策,确保装备的安全运行。

此外,系统还应具备良好的兼容性和可扩展性。

随着技术的不断进步和新的任务需求,能够方便地对系统进行升级和功能扩展,以适应不同的作业场景。

二、系统架构设计海洋装备自动化控制系统通常采用分层架构,包括感知层、控制层和执行层。

感知层负责收集各种信息,如装备的位置、速度、姿态、压力、温度等。

这一层通常由各类传感器组成,如位置传感器、速度传感器、压力传感器等。

这些传感器将采集到的数据实时传输给控制层。

控制层是整个系统的核心,它对感知层传来的数据进行处理和分析,运用先进的控制算法和策略,生成控制指令。

控制层的硬件通常包括高性能的处理器和控制器,软件则包括控制算法、数据分析程序等。

执行层则根据控制层发出的指令,驱动相关设备执行具体的动作,如调整推进器的转速、改变舵的角度等。

执行层的设备包括电机、驱动器、液压装置等。

三、关键技术1、传感器技术高精度、高可靠性的传感器是获取准确信息的基础。

例如,惯性导航系统能够提供装备的姿态和位置信息;声学传感器可用于测量距离和探测障碍物;压力传感器能够感知深海的水压变化。

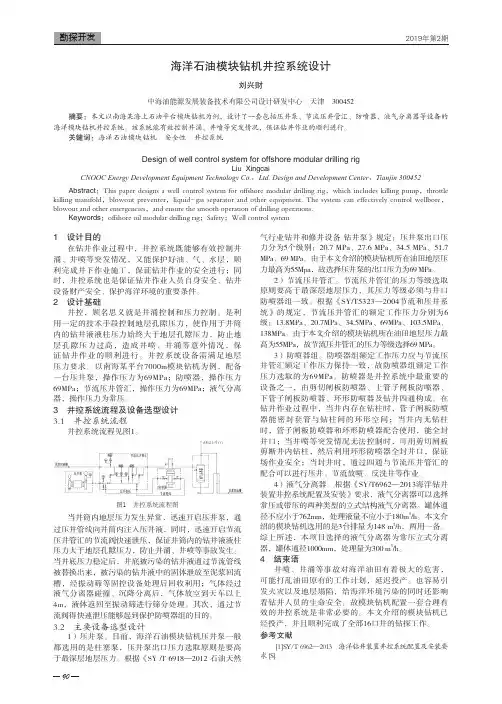

901 设计目的在钻井作业过程中,井控系统既能够有效控制井涌、井喷等突发情况,又能保护好油、气、水层,顺利完成井下作业施工,保证钻井作业的安全进行;同时,井控系统也是保证钻井作业人员自身安全、钻井设备财产安全、保护海洋环境的重要条件。

2 设计基础井控,顾名思义就是井涌控制和压力控制。

是利用一定的技术手段控制地层孔隙压力,使作用于井筒内的钻井液液柱压力始终大于地层孔隙压力,防止地层孔隙压力过高,造成井喷、井涌等意外情况,保证钻井作业的顺利进行。

井控系统设备需满足地层压力要求。

以南海某平台7000m模块钻机为例,配备一台压井泵,操作压力为69MPa;防喷器,操作压力69MPa;节流压井管汇,操作压力为69MPa;液气分离器,操作压力为常压。

3 井控系统流程及设备选型设计3.1 井控系统流程井控系统流程见图1。

图1 井控系统流程图当井筒内地层压力发生异常,迅速开启压井泵,通过压井管线向井筒内注入压井液,同时,迅速开启节流压井管汇的节流阀快速泄压,保证井筒内的钻井液液柱压力大于地层孔隙压力,防止井涌、井喷等事故发生。

当井底压力稳定后,井底被污染的钻井液通过节流管线被替换出来,被污染的钻井液中的固体泄放至泥浆回流槽,经振动筛等固控设备处理后回收利用;气体经过液气分离器碰撞、沉降分离后,气体放空到天车以上4m,液体返回至振动筛进行筛分处理。

其次,通过节流阀得快速泄压能够起到保护防喷器组的目的。

3.2 主要设备选型设计1)压井泵。

目前,海洋石油模块钻机压井泵一般都选用的是柱塞泵,压井泵出口压力选取原则是要高于最深层地层压力。

根据《SY /T 6918—2012 石油天然气行业钻井和修井设备 钻井泵》规定:压井泵出口压力分为5个级别:20.7 MPa、27.6 MPa、34.5 MPa、51.7 MPa、69 MPa。

由于本文介绍的模块钻机所在油田地层压力最高为55Mpa,故选择压井泵的出口压力为69 MPa。

海洋石油模块钻机钻井液固控系统设计摘要】:众所周知,钻井液在整个钻井工程中充当了特别重要的角色,它的地位极高,钻井液的存在与否,直接影响了钻井工程的进行,如果钻井液的质量没有得到保证,那么最后钻出来的井的质量也不能得到保证,其次,现在都在注重石油钻井工程,石油钻井工程的促进可以增加石油的产量,同时如何提高对这些不可再生资源的挖掘技术也算是一个技术上的难点问题,而对难点问题进行解决了之后能极大的促进我国石油工业的发展,本文就以目前我国钻井液固控系统的设计样式为基本内容,浅谈其固控系统的设计要点。

【关键词】:钻井液; 固控系统; 设计要点随着对石油行业的重视,越来越多的施工团队也明白了石油开采的重要性,不少施工团队也开始将目光放在钻井技术上,也有很多的技术人员,一直致力于完善整个固控系统,目的也是为了让钻井工程完成得更加方便,钻井技术越高超,在未来所花时间越少,也就能提高工程的完成效率,这都是整个固控系统完善之后的好处。

但是重点的问题就在于如何设计该系统,该系统的首要设计要求就是与当前固控工艺相结合,而且同时我国预算也有限,在进行固控系统的完善的前提是一定要保证资金使用的数额不多,至少不能超过成本的数额,成本是个必须要进行严格控制的东西,同时也不能委屈了机器的更新换代,一定要保证在有限的经济成本下,还能设计出功能高超的固控系统。

以下,便是对固控系统的设计要点进行的分析和归纳。

1 固控系统的布局总体来说,固控系统就要为钻井工程服务,在这当中,固相控制工作在整个工程中起领导作用,而且固控系统本身也安装有相应的固控设备,就是为了更好地让固控系统发挥出相应的能力,而且固控系统也可以将固控的能力和钻井的技术结合在一起,这样最终可以达到一举两得的好效果,钻井工程才会更快并且更保质量地完成建造工作,另外,在钻井液固控系统进行工作时,也要注意每一个环节每一个设备的布局,要根据不同环节。

2 钻井液固控系统基本构主要需要满足的功效,再根据不同设备可以完成的功能对各个设备进行布局的安排,当前我国的固控系统中,大概要安置沉淀罐,还有负责进行液体调节运输的中间罐,以及在任何时候都特别有用的吸入罐,还有储备废品的储备罐和其他需要用到的大型罐体,而既然这些罐体的体积都特别大,所以重点也是需要调整每个罐体的安置方位,每个罐体在进行安装工作时,都要考虑到外部的尺寸设计,这样最后系统进行组装后也不会呈现很奇怪的样式,同时固控系统的运转也不会出现太大的问题,这些都要倚靠布局的合理设计。

隧道机电创新设计方案隧道机电创新设计方案隧道机电设计方案是指将现代机械与电子技术应用于隧道建设和运营中,用于提高隧道建设效率和运营安全性的创新设计方案。

以下是关于隧道机电创新设计方案的700字的介绍。

现代隧道机电设计方案主要包括隧道施工机械设备和隧道运营电子监控设备两个方面。

隧道施工机械设备主要包括隧道掘进机、隧道螺旋钻机、隧道拼装机等,这些机械设备的创新设计将能够提高隧道施工效率和安全性。

例如,智能化的隧道掘进机能够根据地质勘探数据实时调整掘进速度和掘进角度,提高掘进效率;隧道螺旋钻机能够通过高精度定位系统实现边坡稳定得施工,提高施工安全性。

隧道运营电子监控设备主要包括视频监控系统、火灾报警系统、照明系统等,这些设备的创新设计将能够提高隧道运营过程中的安全性和可靠性。

例如,高清视频监控系统能够实时监测隧道内的交通情况和异常情况,及时采取措施;火灾报警系统能够通过温度和烟雾传感器实时检测隧道内的火灾风险,并及时发出报警信号;照明系统的创新设计能够提高隧道内的照明亮度和均匀性,增加驾驶员的安全感。

此外,隧道机电创新设计方案还要考虑节能环保的要求。

隧道施工和运营过程中会产生大量的碳排放和粉尘排放,通过创新设计可以降低排放量。

例如,施工机械设备的创新设计应采用低能耗、低污染的技术,降低施工过程中的碳排放和粉尘排放;运营电子监控设备的创新设计应采用节能环保的电子元件和材料,降低运营过程中的能耗和碳排放。

综上所述,隧道机电创新设计方案是将现代机械与电子技术应用于隧道建设和运营中的创新设计方案。

通过隧道施工机械设备的创新设计可以提高施工效率和安全性,通过隧道运营电子监控设备的创新设计可以提高运营过程中的安全性和可靠性,同时还要考虑节能环保的要求。

这些创新设计将不断推动隧道建设和运营技术的进步。

钻机电控气控制系统使用说明书一、概述数字化钻机气液控制系统以西门子公司最新的S7-314-2DP PLC 为核心,应用集中控制方式,对司钻操作命令及系统反馈状态进行采集,控制司钻房阀岛、绞车阀岛、并车箱阀岛内各电磁阀的通断,从而控制整个钻机系统的工作。

系统选用西门子TP270 10.4寸触摸屏用于监视控制开关操作及输出状态,并具有在控制开关故障情况下通过触摸屏直接对系统操作的冗余功能。

系统采用山特UPS在线式不间断电源供电,可保证系统在外部供电中断的情况下连续工作2小时以上,保障系统安全。

考虑到油田的防爆、防震、防护诸因素,PLC系统安装在防爆电控箱内,所有输入输出信号均通过航空快拔接插件与防爆电控箱连接,并经接线端子连接至PLC。

整个系统性能稳定、可靠,抗干扰能力强,设计布局合理,操作简单,易于维护、维修。

本系统预留了PROFIBUS总线接口,可作为PROFIBUS主站,控制其他符合PROFIBUS总线协议的设备。

在硬件设备不作大的变动的前提下,可通过软件对系统升级。

二、技术指标1、电源供给:AC220V ±15% 50Hz2、电源输出精度DC24V±150mV3、电源裕度120W+600W4、不间断在线电源工作时间≮2小时5、PLC端口输出电流0.5A6、PLC端口输出电压24V-0.3V7、PLC端口输出短路保护电子式8、TP270触摸屏防护等级(前面板)IP659、TP270触摸屏防护等级(后面板)IP2010、TP270触摸屏前面板尺寸212*156mm11、TP270触摸屏开孔尺寸198*142*45mm12、使用温度:-15℃~65℃13、相对湿度:≮95%(25℃时)14、响应时间≯20mS15、MTBF ≮50000H三、系统结构图四、操作说明1、首次使用,打开司钻房防爆电控箱门,拨动PLC电源开关到ON状态,拨动PLC模式选择开关到RUN状态。

PLC上相关开关如下图所示。

海上平台模块钻机仪控系统设计发表时间:2018-10-09T09:05:37.173Z 来源:《防护工程》2018年第14期作者:陈建玲马金喜许晓英王万旭金秋[导读] 本文对海上平台模块钻机仪控系统设计进行介绍,对司钻控制系统、钻井仪表系统、火气及ESD系统、灰罐仪表系统和就地检测和控制仪表设计方案分别进行了描述。

陈建玲马金喜许晓英王万旭金秋中海石油(中国)有限公司天津分公司渤海石油研究院天津 300452 摘要:本文对海上平台模块钻机仪控系统设计进行介绍,对司钻控制系统、钻井仪表系统、火气及ESD系统、灰罐仪表系统和就地检测和控制仪表设计方案分别进行了描述。

关键词:模块钻机;钻井仪表;司钻控制系统引言海上平台模块钻机仪控系统设计是模块钻机设计的重要组成部分,对模块钻机的安全性、稳定性、可操作性都具有至关重要的作用。

安全可靠的设计理念,机械化和智能化水平的提高,可以提高司钻的操作效率,减少故障率,确保钻井作业的安全性和连续性,从而提高钻井时效,降低成本。

模块钻机仪控系统设计包括司钻控制系统、钻井仪表系统、火气及ESD系统、灰罐仪表系统和就地检测和控制仪表这几部分。

1 司钻控制系统司钻控制系统用于控制整个司钻设备,司钻系统的变频及配电设备主要设置在DSM层 VFD和MCC间,因此司钻控制的PLC控制柜也相应设置在DSM MCC间内,PLC采集泥浆泵、发电机以及辅助设备等的现场仪表信号,通过硬线或Profibus-DP采集VFD盘和MCC盘的状态、报警和启/停信号,并在司钻房和DES MCC间内设置PLC从站,即设置远程I/O和通讯,采集绞车、转盘、液压系统设备以及辅助设备等的现场仪表信号,通过硬线或Profibus-DP采集DES MCC盘的状态、报警和启/停信号,PLC通过信号处理来控制司钻设备,并可通过Profibus-DP或光纤远传至人机界面进行监控。

司钻控制系统应采用最新型的控制系统,控制器、电源、I/O、通讯采用冗余配置,高集成化,系统供电为UPS电制。

钻井机电控系统设计与仿真在石油工业中,钻孔是一个相对常见而又重要的技术过程。

而作为钻孔的核心工具,钻井机则承担着制造井洞的重要任务。

在钻井机中,电控系统的设计与仿真则是一个至关重要的环节。

本文将就此为题,进行一定分析和探讨。

一、钻井机电控系统作为工程机械的一种,钻井机将传统机械和现代技术相结合,成为了一个高科技、高质量的智能化的机械。

钻井机电控系统是一个支撑钻井机工作的重要系统,它主要包括硬件、软件和界面三个方面。

硬件方面,电控系统主要包括输入/输出卡、中央处理器、控制器和各个驱动器等。

软件方面,电控系统主要包括参数设置、数据采集、信号处理和自动控制等。

界面方面,电控系统主要包括触摸屏、交互界面和报警系统等。

总体来看,钻井机电控系统是一个功能强大、操作简便、安全可靠的系统。

钻井机电控系统在工作中能够自动分析加工液位、控制回转速度、控制冷却时间以及检测各种安全措施等,从而确保钻井过程的稳定性和安全性。

二、钻井机电控系统的设计原则为了确保钻井机电控系统的功能能够达到要求,以下几个设计原则需要被遵守:1.稳定性原则钻井机电控系统在工作过程中需要长时间保持稳定性,否则就容易导致安全事故的发生。

因此,稳定性是设计钻井机电控系统时必须遵循的原则之一。

2.可靠性原则钻井机电控系统在工作过程中需要不间断地保持运行,一旦出现故障就可能导致工作暂停。

因此,可靠性就成为了设计钻井机电控系统时需要考虑的一个主要因素。

3.安全性原则钻井作业是一个需要极高安全标准的工作,因此,钻井机电控系统的安全性也成为了设计时需要考虑的子系统。

特别是在锅炉压力、驱动电机温度、安全阀等方面的控制上,需要做到严格保障系统的安全措施。

4.灵活性原则钻井机电控系统需要在不同的工作场景中运行,因此系统的灵活性是非常重要的一个因素。

根据钻孔的深度、地质条件以及不同的特殊要求等,钻井机电控系统在必要的时候需要具备自适应性。

三、电控系统设计与仿真设计者需要根据钻井机的实际需求,使用计算机等相关技术手段,进行钻井机电控系统的设计。

海洋石油钻机的控制系统与自动化技术摘要:随着全球能源需求的不断增长,海洋石油钻机的重要性与日俱增。

为了提高勘探和生产效率,减少事故风险,海洋石油钻机的控制系统与自动化技术在近年来得到了广泛应用和发展。

本文将深入探讨海洋石油钻机控制系统的基本原理和自动化技术的应用,以及其对海洋石油钻机操作和安全性的提升。

1. 引言海洋石油钻机是为了在深海环境下进行石油勘探和生产而设计的专用设备。

其工作环境复杂,存在着极高的风险和挑战。

为了提高工作效率和操作安全性,海洋石油钻机的控制系统与自动化技术起到了关键作用。

2. 海洋石油钻机控制系统的基本原理海洋石油钻机的控制系统基于先进的电气控制技术和计算机自动化技术。

其基本原理是将丰富的传感器数据通过采集和分析,自动控制各个装置的运行,满足勘探和生产的需求。

该系统由监视、信息处理和执行等多个部分组成。

3. 海洋石油钻机自动化技术的应用海洋石油钻机的自动化技术应用于各个方面,包括钻井过程、井下操作、设备维护和安全保障等。

下面将对其中的几个重点应用进行介绍。

3.1 钻井过程控制自动化钻井过程是海洋石油钻机最核心的工作环节。

通过引入自动钻具控制系统,可以实现钻头的自动定向和自适应控制,提高钻井效率,减少人工操作。

此外,自动化技术还可以实现对钻井参数的在线监测和调整,确保钻孔的质量和稳定性。

3.2 井下操作自动化海洋石油钻机的井下操作包括抽吸泥浆、解决井下事故、井下构筑等。

通过使用自动化装置和传感器,可以实现井下操作的远程监控和自动化控制,减少人工干预,降低操作风险,提高作业效率。

3.3 设备维护自动化海洋石油钻机设备的维护非常重要,可以通过自动化技术实现对设备的在线监控和预警,提前发现设备故障和磨损,减少维修时间和成本,并保证设备运行的可靠性和稳定性。

3.4 安全保障自动化海洋石油钻机工作环境极其危险,安全保障至关重要。

自动化技术可以实现对潜在风险的快速识别和预防,如火灾和气体泄漏等。

智能钻井工程设计方案模板一、项目背景随着全球能源需求的不断增长,油气资源的开发变得越来越重要。

为了提高油气勘探的效率和成功率,智能钻井技术应运而生。

智能钻井工程利用先进的计算机技术、传感器技术和数据分析技术,实现对钻井过程的实时监控和自动控制,提高钻井安全性和效率。

二、项目目标1. 提高钻井效率:通过智能钻井技术,减少钻井作业的时间和成本,提高钻井效率。

2. 提高钻井安全性:实时监控钻井过程中的参数,及时发现和处理潜在的安全风险。

3. 提高钻井质量:通过精确控制钻井参数,提高钻井质量和井壁稳定性。

4. 实现自动化和远程控制:利用智能钻井技术,实现钻井作业的自动化和远程控制,减少人工干预。

三、方案设计1. 数据采集与监测:通过安装在钻井平台上的各种传感器,实时采集钻井过程中的各项参数,包括井深、钻速、扭矩、压力等。

2. 数据处理与分析:利用先进的计算机技术和数据分析算法,对采集到的数据进行处理和分析,生成实时钻井状态报告。

3. 智能决策支持:根据实时钻井状态报告和预设的钻井工艺参数,智能决策系统可以实时调整钻井参数,优化钻井路径和操作。

4. 自动化控制与执行:智能钻井系统可以实现对钻井设备的自动化控制,包括钻头方向、钻速、扭矩等参数的自动调整。

5. 远程控制与指挥:通过远程控制中心,实现对钻井平台的远程监控和指挥,提高钻井作业的灵活性和响应速度。

四、技术关键与创新点1. 高级数据采集与传输技术:通过高级传感器和高速数据传输技术,实现对钻井过程的实时监控。

2. 智能数据处理与分析算法:利用机器学习和人工智能算法,对钻井数据进行智能分析和决策支持。

3. 自动化控制与执行技术:通过先进的控制系统和执行器,实现对钻井设备的自动化控制。

4. 远程控制与指挥系统:建立远程控制中心,实现对钻井平台的远程监控和指挥。

五、项目实施与进度安排1. 前期准备:进行项目可行性研究,确定技术路线和设备选型,制定详细的项目计划。

各专业完整优秀毕业论文设计图纸

海底隧道钻机控制系统设计

课程设计

时间:2014 .12 .22

一、海底隧道自动控制系统框图

由题已知条件,设N(s)=0,则系统在给定信号R(s)下的闭环传递函数()Φer s 为:

可求得系统在给定信号R(s)时的稳态误差为:

K s s s R s s s sE e s s ssr +++==∞→→12)

()1(lim )(lim )(2

200

当R(s)=0时,在扰动信号N(s)作用下的系统闭环传递函数()Φen s 为:

到此可求得系统在扰动信号N(s)作用下的稳态误差为:

()

()20

()lim lim

12S ssn S s s sN e sE s s k →→-∞==++

由(1),(2)两式可得在R(s)和N(s)作用下系统的输出为:

二、接下来根据不同的K 值MATLAB 绘制时域仿真曲线

在单位阶跃输入的N(s),R(s)时有:

)

1..(..........1211)()(2)(K

s s K

s s R s E s er +++==Φ)

2.( (121)

)()(2)(K

s s s N s E s en ++-==Φ22

111

()()()1212K s C s R s N s s s K s s K

+=

-++++s

s N s s R 1)(,1)(=

=

此时的输入稳态误差和扰动稳态误差为:

在这里我取K 值分别为1,20,60,100,120,150,单位阶跃输入以及单位阶跃扰动下的系统框图和响应分别为(Δ=2):

(注:由系统的稳定性和闭环传递函数可知,极点必须位于s 左半平面,故K 值必须大于0)

下面的分析中将输入响应和扰动响应进行分开讨论。

(1)K=1系统的模拟框图为:

在N (s)=0时得到的单位阶跃响应曲线,如下图:

K

e e ssn ssr 1

)(,0)(-

=∞=∞

容易看出此时系统调节时间达到二十五秒左右,不能满足题目要求。

此时系统响应没有超调。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-1。

K=1不能满足系统的响应时间为5s,精度为0.01的标准。

(2)K=20系统的模拟框图为:

在N(s)=0时得到的单位阶跃响应曲线,如下图:

此时系统的调节时间为0.92s,超调量为4%。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-0.05 ,仍然无法满足系统精度要求。

由扰动稳态误差可知,只有当K=100的时候,才能满足精度要求。

(3)K=60系统的模拟框图为:

在N(s)=0时得到的单位阶跃响应曲线,如下图:

此时的调节时间为0.65s,超调量为15%。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-0.0167 ,仍然无法满足系统精度要求。

(4)K=100系统的模拟框图为:

在N(s)=0时得到的单位阶跃响应曲线,如下图:

此时的调节时间为0.66s,超调量为22%。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-0.01,达到了系统给的精度要求。

(5)K=120系统的模拟框图为:

在N(s)=0时得到的单位阶跃响应曲线,如下图:

此时的调节时间为0.66s,超调量为25%。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-0.0083,达到了系统给的精度要求。

(6)K=150系统的模拟框图为:

在N(s)=0时得到的单位阶跃响应曲线,如下图:

此时的调节时间为0.62s,超调量为28%。

令R(s)=0时,在扰动信号N(s)作用下得阶跃响应曲线,如下图:

此时系统的扰动稳态误差为-0.0067,达到了系统给的精度要求。

三、将各响应曲线通过编程反应在一张图当中进行比较。

(一)下面将K取值分别为1,20,,60,100,120,150的单位阶跃输入(N(s)=0)的响应利用matlab编程表达在一张图中。

Matlab编程:

响应图为:

(二)K取值分别为1,20,,60,100,120,150的单位阶跃扰动(R(s)=0)的响应利用matlab编程表达在一张图中。

Matlab编程:

响应图为:

由以上分析,得出下面表格:

注:N(s)和R(s)均为单位阶跃输入

从表中可以看出,随着K值的增大超调量在不断的增大,扰动稳态误差(单位阶跃输入和单位阶跃扰动的稳态误差之和)不断的减小,调节时间在减小,但当K值达到60以后调节时间的变化不大。

为了满足题目要求的响应时间小于5s,精度达到0.01,同时超调量在相对比较合理范围时,在这里K值取值在100到150之间比较好。

为了讨论方便,接下来取K≥100进行频域分析和离散化仿真。

K值取100时的闭环系统的零、极点图为

由图中可以看出闭环零、极点的值,极点位于左半平面系统是稳定的。

四、频域仿真

(1)K值为100时,用matlab绘制系统的bode图:

Matlab程序:

由以上值可以看出,系统图的截止频率Wc=Wcp=13.2898rad/s,相角裕量ϒ=Pm=59.9290º,从下图看到相频特性曲线并没有穿过-л,故相角穿越频率Wg=Wcg不存在,幅值裕量为无穷大。

系统的bode图:

K=100时系统的nyquist图为:

(2)K值为120时,用matlab绘制系统的bode图:Matlab程序:

此时,系统图的截止频率Wc=Wcp=13.9343rad/s,相角裕量ϒ=Pm=56.0476º,从上图看到相频特性曲线并没有穿过-л,故相角穿越频率Wg=Wcg不存在,幅值裕量为无穷大。

K=120时系统的nyquist图为:

(3)K值为150时,用matlab绘制系统的bode图:

Matlab程序:

此时,系统图的截止频率Wc=Wcp=14.8847rad/s,相角裕量ϒ=Pm=51.3497º,从上图看到相频特性曲线并没有穿过-л,故相角穿越频率Wg=Wcg不存在,幅值裕量为无穷大。

K=150时系统的nyquist图为:

比较K=100,120,150,相频特性曲线都没有穿过-л,因此通的稳定性还是很好的,随着K值增大Wc不断增大,系统的快速性不断提高。

五、系统的离散化仿真设计

对于系统的离散化仿真设计,在这里只取K值为100进行仿真分析,当K取大于100的其他值时,可以通过同样的方式得出。

与时域相对应,只有输入和只有扰动输入的情况下,先对传递函数做Z域变换:

注:在这里采样周期取0.1s

取采样周期为0.1s时

只有输入时的响应为:

只有扰动的响应为:

从系统的离散化仿真中可以看出,离散化仿真与时域仿真相对应,只要采样周期T取的值足够小,响应图中看到的曲线几乎是和时域图中看到的曲线一模一样。

六、心得体会

(1)钻机控制系统的仿真设计,感觉K值的限定条件有点少,在精度为0.01rad的条件下,K值一般都能满足响应时间(<5s)的要求,而系统的稳定性也能够得到满足,这样就只能通过超调量的大小来判断K值在哪个范围内比较合适。

还有就是从系统的bode图中,无法判断不同K值系统稳定性的好坏,可能是这方面懂的不是很多。

在这里只用了时域和频域方法进行仿真,对于作业要求中的复域方法进行仿真没有去做,这方面没有学习。

(2)本次控制系统进行仿真的关键部分我认为是对系统框图的

输入和输出部分进行分开处理,即系统框图的分解,但是在频域仿真时没有对干扰项做单独的开环频域仿真,只进行了输入项的开环频域分析,觉得这样的处理没太大必要。

在分析每一种K值下的系统的变化时,总感觉处理的信息不够,要么就是分析的过于简洁,不知道该再在哪方面下手,觉得分析得出来的一些结论也没有太大的实在价值,只是做了一些皮毛处理。

(3)在这里就把对课程设计的一些建议也说了吧,总的来说课程设计的作用性和意义性是很大的,对我们而言,正是需要一些像这样自己动手操作的而且带有开放性的课题去锻炼,知识的运用和发现其实就在这些方面,从不懂到熟悉,从茫然到认知,就好像是事物的渐进过程一样,只有经历了必不可少的过程才可能有新的突破,不过这一切都要建立在我们学生对自己的认识上,也许并不是每个人都需要这样的锻炼,但这样的锻炼于每个人却是十分宝贵的,觉得课程设计这样的作业很好,没有更好的建议了。