薄膜样品的制备

- 格式:ppt

- 大小:8.36 MB

- 文档页数:25

(完整word版)制备金属薄膜样品的步骤制备金属薄膜样品步骤:

1.从实物或大块试样上切取厚度为0。

3~0。

5mm厚的薄片.

方法:电火花线切割法。

2。

样品薄片的预先减薄

方法:(1)机械减薄法:通过手工研磨完成,把切割好的薄片一面用粘接剂粘在样品座表面,然后在水砂纸磨盘上进行研磨减薄。

应注意把样品放平,不要用力太大,并使它充分冷却.减薄到一定程度时,用溶剂把粘接剂溶化,使样品从样品座上脱落下来,然后翻一个面再研磨减薄,直至样品被减薄至规定的厚度。

还应留有最终减薄时应去除的硬化层余量。

(2)化学减薄法:把切割好的金属薄片放入配制好的化学试剂中,使它表面受腐蚀而继续减薄。

减薄溶液:95%H2O+5%HF或30%HNO3+15%HCL+10%HF+45%H20或40%HNO3+10%HF+50%H2O。

化学减薄时事先必须把薄片表面充分清洗,去除油污或其他不洁物,否则将得不到满意的结果.

3。

最终减薄

方法:双喷电解抛光法:将预先减薄的样品剪成直径为3mm的圆片,装入样品夹持器中.用这样的方法制成的薄膜样品,中心孔附近有一个相当大的薄区,可以被电子束穿透,因为透射电子显微镜样品座的直径也是3mm,因此可以直接装入电镜,进行分析观察。

溶胶—凝胶法制备ZnO薄膜一、本文概述本文旨在探讨溶胶-凝胶法制备ZnO薄膜的工艺及其相关特性。

ZnO薄膜作为一种重要的半导体材料,在光电子器件、太阳能电池、气体传感器等领域具有广泛的应用前景。

溶胶-凝胶法作为一种制备薄膜材料的常用技术,具有工艺简单、成本低廉、易于控制等优点,因此受到广大研究者的关注。

本文将首先介绍溶胶-凝胶法的基本原理和步骤,然后详细阐述制备ZnO薄膜的具体过程,包括前驱体溶液的配制、溶胶的制备、凝胶的形成以及薄膜的成膜过程。

接着,我们将讨论制备过程中可能影响薄膜性能的因素,如溶胶浓度、凝胶温度、退火条件等,并通过实验验证这些因素的影响。

我们将对制备得到的ZnO薄膜进行表征和分析,包括其结构、形貌、光学性能和电学性能等方面。

通过对比不同制备条件下的薄膜性能,优化制备工艺参数,为实际应用提供指导。

本文的研究结果有望为ZnO薄膜的制备和应用提供有益的参考。

二、溶胶—凝胶法原理溶胶-凝胶法(Sol-Gel)是一种湿化学方法,用于制备无机材料,特别是氧化物薄膜。

该方法基于溶液中的化学反应,通过控制溶液中的化学反应条件,使溶液中的物质发生水解和缩聚反应,从而生成稳定的溶胶。

随着反应的进行,溶胶中的颗粒逐渐增大并相互连接,形成三维网络结构,最终转化为凝胶。

在制备ZnO薄膜的溶胶-凝胶法中,通常使用的起始原料是锌的盐类(如硝酸锌、醋酸锌等)和溶剂(如乙醇、水等)。

锌盐在溶剂中溶解形成溶液,然后通过加入水或其他催化剂引发水解反应。

水解产生的锌离子与溶剂中的羟基(OH-)结合,形成氢氧化锌(Zn(OH)2)的胶体颗粒。

这些胶体颗粒在溶液中均匀分散,形成溶胶。

随着反应的进行,溶胶中的氢氧化锌颗粒逐渐长大,并通过缩聚反应相互连接,形成三维的凝胶网络。

凝胶网络中的空隙被溶剂填充,形成湿凝胶。

湿凝胶经过陈化、干燥和热处理等步骤,去除溶剂和有机残留物,同时促进ZnO晶体的生长和结晶,最终得到ZnO薄膜。

光学实验技术中的薄膜制备与表征指南在现代光学实验中,薄膜是一种广泛应用的材料,它具有许多独特的光学性质。

为了实现特定的光学设计要求,科学家们需要制备和表征各种薄膜。

本文将为您介绍光学实验技术中的薄膜制备与表征指南,帮助您更好地理解和应用薄膜技术。

一、薄膜制备技术1. 真空蒸发法真空蒸发法是一种常见的薄膜制备技术,它通常用于金属或有机材料的蒸发。

蒸发源材料通过加热,使其蒸发并沉积在基底表面上,形成薄膜。

真空蒸发法具有简单、灵活的优点,但由于材料的有机蒸发率不同,容易导致薄膜的成分非均匀性。

2. 磁控溅射法磁控溅射法是一种通过离子碰撞使靶材溅射,并沉积在基底上的技术。

这种方法可以获得高质量和均匀性的薄膜。

磁控溅射法通常用于金属、氧化物和氮化物等无机薄膜的制备。

3. 原子层沉积法原子层沉积法(ALD)是一种逐层生长薄膜的方法,通过交替地注入不同的前驱体分子,使其在基底表面上化学反应并沉积。

这种方法可以实现非常精确的厚度控制和成分均一性。

4. 溶胶凝胶法溶胶凝胶法是一种基于溶胶和凝胶的化学反应制备薄膜的方法。

通过溶胶中的物质分子在凝胶中发生凝胶化反应,形成薄膜。

这种方法适用于复杂的薄膜材料。

二、薄膜表征技术1. 厚度测量薄膜的精确厚度对于光学性能至关重要。

常用的测量方法包括激光干涉法、原位椭圆偏振法和扫描电子显微镜等。

激光干涉法通过测量反射光的相位差来确定薄膜厚度,原位椭圆偏振法则通过测量反射光的椭圆偏振状态来推断厚度。

2. 光学性能表征光学性能包括反射率、透过率、吸收率等。

常用的表征方法有紫外可见近红外分光光度计和激光光谱仪。

通过测量样品在不同波长下的吸收或透过光强度,可以得到其光学性能。

3. 表面形貌观察表面形貌对薄膜的光学性能和功能具有重要影响。

扫描电子显微镜和原子力显微镜是常用的表面形貌观察工具。

扫描电子显微镜可以获得样品表面的高分辨率图像,原子力显微镜则可以实现纳米级表面形貌的观察。

4. 结构分析薄膜的结构分析是了解其晶体结构和晶格形貌的重要手段。

高分子薄膜制备及其结构与性能分析高分子薄膜是一种应用广泛的材料,广泛应用于各种领域,如电子、光学、医疗、食品和包装等。

高分子薄膜是通过将高分子材料加工成薄膜形式来制备的。

高分子薄膜制备的方法有很多种,如溶液浇铸法、熔融法、拉伸法、堆积法等。

不同的制备方法制备的高分子薄膜具有不同的结构和性能。

一、制备方法1.溶液浇铸法溶液浇铸法是制备高分子薄膜的常用方法之一。

该方法将高分子材料溶解于溶剂中,形成稀溶液,再将溶液浇铸在平滑的基板上,干燥后形成薄膜。

溶液浇铸法可以控制薄膜的厚度和形状。

2.熔融法熔融法是将高分子材料加热至熔点,使其熔化成液态,然后将液态高分子材料均匀地涂在基板上,冷却后形成薄膜。

熔融法具有快速、高效的优点,但同时也会带来一定的难度和不确定性。

3.拉伸法拉伸法是将高分子材料加工成薄厚且平坦的杆状样品,然后将其放入拉伸设备中,在一定拉伸速度下拉伸成薄膜。

拉伸法可以调节薄膜的厚度和形状,但对于某些材料来说,操作起来相对复杂。

4.堆积法堆积法是将一定形状和大小的高分子材料片层层堆积,用压力将材料压实成一整块薄膜。

堆积法可以制备很大、很厚的高分子薄膜。

不过,堆积法需要注重制备过程中的均匀性和去除堆积时的松散,否则会影响薄膜的力学性能和结构。

二、结构和性能高分子薄膜具有非常重要的结构和性能,它们对薄膜的应用和功能产生了巨大的影响。

1.结构高分子薄膜的结构通常由以下几个方面组成:(1)结晶和非晶态:高分子薄膜由于其制备方法的不同,通常具有不同的结晶度。

结晶区域通常与非晶区域相邻,且存在相应的晶体导向。

(2)孔洞和缺陷:制备过程中的非理想处理可能会导致高分子薄膜表面或体积产生孔洞或缺陷。

(3)表面形貌:高分子薄膜表面的形貌常常决定了其性能。

表面形貌的稳定性和均匀性对于高分子薄膜的应用有重要影响。

2.性能高分子薄膜的主要性能包括使用在气体通透性、机械性能、温度稳定性、湿度稳定性、光学性能、稳定性等方面。

tem样品制备以及浓度要求(最新版)目录一、引言二、tem 样品制备的方法1.薄膜的制备2.样品的切割3.样品的转移三、tem 样品的浓度要求1.薄膜的厚度2.样品的纯度四、结论正文一、引言tem(透射电子显微镜)是一种重要的科学研究工具,它可以帮助科学家们研究物质的微观结构。

在使用 tem 进行研究之前,我们需要制备出符合要求的样品。

那么,如何制备 tem 样品呢?它们又有哪些浓度要求呢?本文将对这些问题进行详细的解答。

二、tem 样品制备的方法1.薄膜的制备制备 tem 样品的第一步是制备薄膜。

通常情况下,我们会选择将样品材料均匀地涂布在载网上,然后通过真空干燥等方式去除样品材料中的溶剂,形成薄膜。

2.样品的切割制备好的薄膜需要进行切割,以得到适合进行 tem 观察的样品。

切割时,我们需要确保样品的厚度均匀,以便获得清晰的 tem 图像。

3.样品的转移切割好的样品需要转移到 tem 样品台上进行观察。

在转移过程中,我们需要确保样品的完整性和稳定性,以免影响观察结果。

三、tem 样品的浓度要求1.薄膜的厚度tem 样品的厚度要求通常在几十到几百纳米之间。

这是因为,tem 观察的是样品的表面结构,如果样品太厚,可能会影响观察结果的准确性。

2.样品的纯度tem 样品的纯度也非常重要。

如果样品中含有杂质,可能会对观察结果造成干扰。

因此,我们在制备样品时,需要尽量保证样品的纯度。

四、结论总的来说,制备 tem 样品需要严格按照步骤进行,并注意样品的浓度要求。

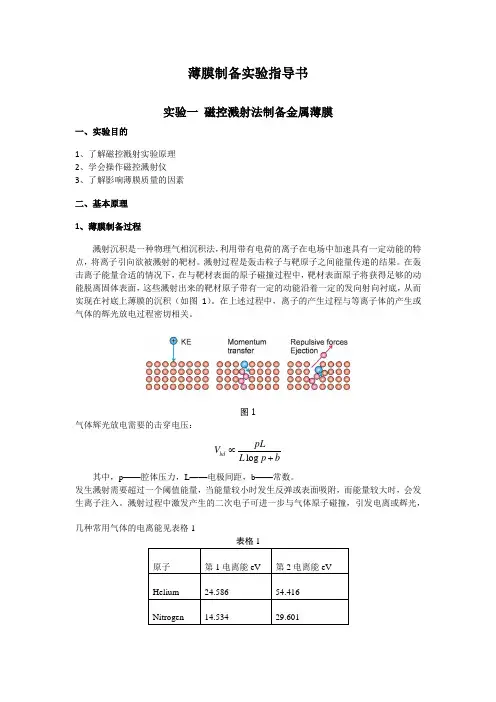

薄膜制备实验指导书实验一磁控溅射法制备金属薄膜一、实验目的1、了解磁控溅射实验原理2、学会操作磁控溅射仪3、了解影响薄膜质量的因素二、基本原理1、薄膜制备过程溅射沉积是一种物理气相沉积法,利用带有电荷的离子在电场中加速具有一定动能的特点,将离子引向欲被溅射的靶材。

溅射过程是轰击粒子与靶原子之间能量传递的结果。

在轰击离子能量合适的情况下,在与靶材表面的原子碰撞过程中,靶材表面原子将获得足够的动能脱离固体表面,这些溅射出来的靶材原子带有一定的动能沿着一定的发向射向衬底,从而实现在衬底上薄膜的沉积(如图1)。

在上述过程中,离子的产生过程与等离子体的产生或气体的辉光放电过程密切相关。

图1气体辉光放电需要的击穿电压:log bd pL V L p b∝+ 其中,p ——腔体压力,L ——电极间距,b ——常数。

发生溅射需要超过一个阈值能量,当能量较小时发生反弹或表面吸附,而能量较大时,会发生离子注入。

溅射过程中激发产生的二次电子可进一步与气体原子碰撞,引发电离或辉光, 几种常用气体的电离能见表格1表格1对于以氩离子做为入射离子的情况,入射能量略大于阈值时,产额随能量的平方增加;超过100eV,随能量线性增加;超过750eV,产额将略有增加;1000eV时产额最大(如图2)。

选择不同的电离原子,产额有所差异,其中稀有气体有较大的溅射产额。

图2对不同材料溅射产额与垂直入射氩离子的离子能图345keV离子射向银,铜和钽靶时,溅射产额与轰击离子原子序数的函数关系所谓磁控溅射,就是通过在靶材的周围和后面设置磁场,限制二次电子于靶前面,增加轰击率和电离速率,提高溅射效率。

有很多因素影响沉积薄膜的质量,包括电压、真空背底气压、氩气溅射气压、氧分压、流量大小、衬底温度,溅射方式,若是射频溅射,偏压的大小也有一定的影响。

在制备薄膜时需要查阅资料获得各个参数,或者自行研究尝试,在表征测试后得到最好的实验条件。

2、薄膜表征(1)SEM:扫描电子显微镜扫描电子显微镜(Scanning Electron Microscopic)的制造是依据电子与物质的相互作用。

生物薄膜DNA、RNA提取要点早前的文章我们讨论过了生物薄膜(biofilm)样品的基本特性以及影响样品制备和处理方法的因素。

今天我们与你分享提取生物薄膜样品DNA或RNA的几个要点。

下面列是我们处理了大量各种类型生物薄膜和微生物垫(biomats)总结出来的,以及与我们联合共同开发PowerBiofilm Kit的科学家的经验。

下面的列表会随着对生物薄膜的继续深入研究或遇到新类型有趣的样品而可能增加。

如果你的样品非常难处理,联系我们,或者可以给你好的建议。

1)少加样。

当使用2ml Bead Tubes小量提取时,加样量控制在0.05-0.2g。

有些研究者通过自己实验室长期摸索优化,加样量有达到0.25-0.3g的。

使用超过建议加样量常常会导致提不到核酸(见第三点)。

建议加样量不是指导范围而是裂解溶液化学物的最优处理范围。

过量加样会影响生物薄膜生长基质的去除和细胞裂解。

2)使用试剂盒提供研磨珠套管。

PowerBiofilm的研磨珠套管是经过专门设计适应裂解溶液化学物工作的。

它不是简单的研磨珠混搭。

外容器Tube本身非常坚硬,可适用于普通的涡旋振荡和强力高速珠磨研磨机,不会中途破裂。

请不要把研磨珠转移到其它Tube管中使用。

有些人未曾用过不透明的研磨珠套管,不过把离心后碎片等会沉淀下来,转移上清不会很困难。

去尝试,如果有困难请随时联系我们。

3)不要超时研磨。

使用你实验室常规研磨均质设备和标准设置不一定最好,有可能过分研磨。

根据我们的经验,加长样品研磨时间或更大的研磨强度并不能提高得率。

随着研磨时间的延长和强度的增加,多糖和其它有机/无机成分容易形成粘稠的裂解物。

绝大多数这类物质不可溶,且会吸附核酸,导致核酸丢失。

如果研磨完毕可转移的裂解物少于400μl,那么就是研磨太过了。

高速研磨30s比较合适。

4)使用适量洗脱液。

这条适用于使用二氧化硅滤膜过滤柱进行洗脱。

最好的洗脱液体积是100μl。

这个量可让核酸充分洗脱下来。

一、ITO薄膜的制备方法薄膜的制备方法有多种,如磁控溅射沉积、真空蒸发沉积、溶胶- 凝胶和化学气相沉积法等1.1磁控溅射法磁控溅射法是目前工业上应用较广的镀膜方法。

磁控溅射沉积可分为直流磁控溅射沉积和射频磁控溅射沉积,而直流磁控溅射沉积是当前发展最成熟的技术。

该工艺的基本原理是在电场和磁场的作用下,被加速的高能粒子(Ar+)轰击铟锡合金(IT)靶材或氧化铟锡(ITO)靶材表面,能量交换后,靶材表面的原子脱离原晶格而逸出,溅射粒子沉积到基体表面与氧原子发生反应而生成氧化物薄膜HJ。

1.2真空蒸发法真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到固体(称为衬底或基片)表面,凝结形成薄膜的方法。

由于真空蒸发法或真空蒸镀法主要物理过程是通过加热蒸发材料而产生,所以又称为热蒸发法。

按照蒸发源加热部件的不同,蒸发镀膜法可分为电阻蒸发、电子束蒸发、高频感应蒸发、电弧蒸发、激光蒸发法等。

采用这种方法制造薄膜,已有几十年的历史,用途十分广泛。

1.3溶胶一凝胶(Sol—Gel)法溶胶是指微小的固体颗粒悬浮分散在液相中,并且不停地进行布朗运动的体系。

溶胶凝胶法制备涂层的基本原理是:以金属醇盐或无机盐为前驱体,溶于溶剂(水或有机溶剂)中形成均匀的溶液,溶质与溶剂产生水解或醇解反应,反应生成物聚集成几个纳米左右的粒子并形成溶胶,再以溶胶为原料对各种基材进行涂膜处理,溶胶膜经凝胶化及干燥处理后得到于凝胶膜,最后在一定的温度下烧结即得到所需的薄膜。

1.4化学气相沉积法(CVD)化学气相沉积法(CVD)是一种或几种气态反应物(包括易蒸发的凝聚态物质在蒸发后变成的气态反应物)在衬底表面发生化学反应而沉积成膜的工艺。

反应物质是由金属载体化合物蒸气和气体载体所构成,沉积在基体上形成金属氧化物膜,衬底表面上发生的这种化学反应通常包括铟锡原材料的热分解和原位氧化u2I。

薄膜截面sem试样的制备薄膜截面SEM试样的制备,说起来其实蛮简单的,但要做得好、做得精准,那可得下一番功夫。

薄膜截面这玩意儿,你得先弄清楚它到底是啥。

简单来说,它就是在显微镜下看到的薄膜材料的断面。

你可以把它想象成你用刀切开一个透明的糖果,里面的每一层、每一个细节,都能清晰可见,做得好,看到的细节就像是微小的世界一样美妙。

不过,要想在扫描电镜下看到这些细节,你可得先好好准备试样,这不光是个简单的“切切切”问题。

想象一下,你要做的就像是做一块蛋糕,切割它时要小心翼翼,确保每一层都没有受到损伤。

做薄膜截面的时候,你首先得找一个合适的样品。

这个薄膜本身就是一层层的材料堆叠在一起,它看起来有点像是做寿司时那层薄薄的海苔。

你不能随便切,得精准得像做手术一样,既不可以切得太粗糙,也不能太随便,切得太大或者太小都没戏。

否则,到了扫描电镜下,你就只能看到一堆乱七八糟的图像,啥都看不清。

你就得准备切割工具了。

一般来说,切割薄膜的工具得选择得当,通常会用到超精密的切割机,像是离子束切割机这类高大上的设备。

这种设备就像是一个拥有超级能量的“微型刀片”,可以精准地剖开薄膜,既不伤材料,又能保证断面光滑平整。

当然了,这个过程可不能急,得慢慢来。

你得知道,薄膜的厚度往往只有几微米或者更薄,稍不小心就容易一刀切穿,或者把薄膜的结构破坏了,最后啥都看不清。

你要耐心点,别想着一口气解决问题,这种事情,急不得。

切割完毕,还得处理一下切口。

这时候,你就得用一些像是离子束抛光那样的技术,慢慢地抛去断面上多余的杂质。

抛光是个很有技术含量的活儿,不能马虎。

一不小心,断面就可能变得粗糙不堪,最后扫描电镜下看到的图像也就模糊不清了。

就像你照相前,镜头不小心沾上了油污,结果拍出来的照片全是雾气腾腾。

抛光时,你得把握住那个度,既不能过度抛光,搞得表面发光发亮,又不能不抛光,留下明显的杂质。

整个过程就像是做一道美食,配料、火候、细节,每一步都要照顾到,不然最后做出来的东西就不会好吃。

薄膜红外光谱测试流程

薄膜红外光谱测试是一种广泛应用于材料科学、化学、生物学和医学等领域的重要分析方法。

通过该测试,可以了解材料表面的化学结构和分子振动模式,进而推断出其性质和性能。

以下是薄膜红外光谱测试的一般流程:

1.样品准备:首先,需要制备待测的薄膜样品。

这通常涉及使用物理或化学

气相沉积技术在基底上形成一层薄膜。

确保基底干净、平整,以获得最佳的红外光谱信号。

2.样品固定:将制备好的薄膜样品固定在光谱仪的样品台上。

确保样品平整、

无气泡,以便获得准确的测试结果。

3.光谱设置:根据需要测量的波长范围,调整光谱仪的参数。

通常,薄膜红

外光谱测试的波长范围为2.5-25微米(中红外区域)。

4.背景测量:在开始测试之前,先测量背景光谱。

这是为了消除空气中的水

和二氧化碳等干扰因素对测试结果的影响。

5.薄膜测量:将薄膜样品放入光谱仪中,并记录其红外光谱。

这可以通过扫

描波长或固定波长下的透射或反射光谱来实现。

6.数据处理与分析:将测量的光谱数据传输到计算机中进行处理和分析。

通

过对比样品光谱和已知的红外光谱数据库,可以识别出样品表面的化学结构和官能团。

7.结果解释与报告:根据分析结果,对薄膜样品的性质和性能进行解释。

将

测试数据整理成完整的报告,包括测试条件、结果分析和结论等部分。

总之,薄膜红外光谱测试是一种重要的表征技术,可用于研究材料表面的化学结构和性质。

通过遵循上述流程,可以获得准确、可靠的测试结果,有助于深入了解材料的性能和应用潜力。