铸造缺陷

- 格式:doc

- 大小:71.00 KB

- 文档页数:8

铸造缺陷原因及其解决方法

铸造缺陷是铸造行业经常出现的一类问题,对铸件的功能和使用寿命有负面影响。

在近年来,随着材料科学领域的进步,铸铁、钢、金属等的性能越来越高,越来越多的新型铸造形式和新型工艺方法被开发出来,但是铸造缺陷依然存在,需要及时解决。

铸造缺陷的原因很复杂,主要有以下几类:一是铸件的铸造工艺参数不当,包括铸件尺寸参数不合理,成型材料未能满足要求,流体特性、温度、压力等参数不足;二是模具设计过程中出现问题,包括模具结构设计不当、表面材质不满足要求等;三是原料误差,原料中病害比例高,导致铸件组织结构不稳定,抗拉强度低。

解决铸造缺陷的方法:一是针对工艺参数不当,应采取有效的治理措施,进行工艺参数的优化及控制,在模具设计中加强细部处理或使用更高性能的材料;二是对原材料误差,应采取措施分离优良料和劣料,保证原料质量,增加试验对原料力学和化学性质检测,改善铸件质量;三是在成型前,应做出正确的实验,要求较高,确保模具尺寸精度,应用胶粉注射成型增加工艺性能。

通过科学的铸造工艺参数设计,优质的原材料配置,模具精细设计,合理的实验控制,减少不合格品,增加铸件质量,都可以有效地解决铸造缺陷的问题。

只有把解决这些铸造缺陷的解决方案扎实,从技术、过程、品质等角度进行多方面开展,才能保证铸件的功能以及使用寿命,有助于企业提升铸件的整体质量水平,建立良好的企业形象。

铸造缺陷种类

1、气孔缺陷。

铸铁件在凝固过程中未能逸出的气体留在铸件内部形成的小孔洞,内壁光滑,有气体。

表面一般情况下呈球状或椭球状,对于超声波具有较高的反射率,因此可以通过超声波进行检测。

2、缩松、缩孔缺陷。

铸铁件在冷却凝固时,体积收缩,在最后凝固的时候得不到充足的铁液的补充便会形成空洞状的缺陷,内壁粗糙,周围多伴有许多杂质和细小的气孔。

缩松呈现细小而分散的空隙,缩孔呈现大而集中的空洞。

3、偏析缺陷。

指铁合金在冶炼过程中或铁金属在熔化的过程中因为成分分布不均而形成的成分偏析,有偏析存在的区域其力学性能和整个金属的力学性能有较大的差别。

4、裂纹缺陷。

铸铁件中的裂纹主要时由于金属材料的强度难以支撑金属在冷却凝固时的收缩应力,这与金属中的合金含量、铸铁件的形状设计和铸造工艺有很大的关系。

5、冷隔缺陷。

这是指在浇注铁液时,由于飞溅、浇注中断或来自不同方向的两股金属流相遇,液态金属表面冷却形成的半固态薄膜留在铸铁件内而形成的一种隔膜状的面积型缺陷。

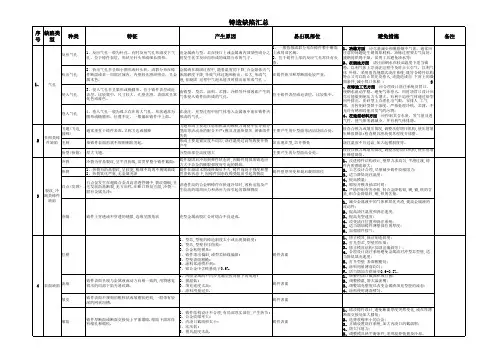

铸件缺陷的分类铸件缺陷的种类很多,形式不一,各有其特点。

按缺陷性质可分为孔眼类;裂纹类;表面缺陷;形状、尺寸和重量不合格;成分、组织和性能不合格五大类。

普通铸铁件在生产过程中,各工序可能产生缺陷的情况不同,铸件容易产生气孔,而产生缺陷主要在造型、熔炼、浇注、配砂和清理等工序上。

下面我对铸造缺陷种类进行详细的解释。

一.孔眼类孔眼类一般表现为气孔、缩孔、缩松、渣眼、砂眼、铁豆。

1. 气孔是指在铸件内部、表面或者近于表面处有大小不等的光滑孔眼。

形状有圆的、长的及不规则的;有单个的,也有聚集成片的。

颜色为白色或者带一层暗色,有时覆有一层氧化皮。

2. 缩孔是指在铸件厚断面内部、两交接面的内部及厚断面和薄断面交接处的内部或表面。

形状不规则,孔内壁粗糙不平,晶粒粗大。

3. 缩松指在铸件内部有微小而不连贯的缩孔,聚集在一处或多处,晶粒粗大,各晶粒间存在很多的孔眼,水压实验时渗水。

4. 渣眼指在铸件内部或者表面有不规则的孔眼,孔眼内不光滑,里面全部或者部分充塞着熔渣。

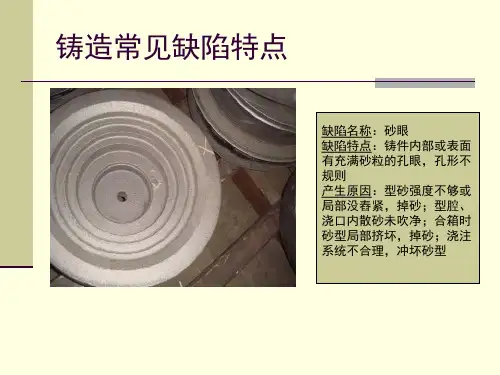

5. 砂眼是指在铸件内部或者表面有冲塞着型砂的孔眼。

6. 铁豆是指在铸件内部或者表面有包含金属小珠的孔眼,常常发生在铸铁件上。

二.裂纹类裂纹一般表现为热烈、冷裂、温裂。

1. 热裂:在铸件上有穿透或者不穿透的裂纹(主要是弯曲形状的0,开裂处金属表面氧化。

2. 冷裂:在铸件上有穿透或者不穿透的裂纹(主要是直线的),开裂处金属表面未氧化。

3. 温裂:在铸件上有穿透或者不穿透的裂纹.开裂处的金属表面氧化。

由于气割、焊接或者热处理不当所引起的。

三.表面缺陷表面缺陷一般表现为粘砂、结疤、夹砂、冷隔。

1. 粘砂指在铸件表面上全部或者部分覆盖着金属(或者金属氧化物)与砂(或涂料)的混合物(或化合物),或一层烧结的型砂,致使铸件表面粗糙。

2. 结疤是指在铸件表面上,有金属夹杂或包含型砂或渣的片状或瘤状物。

3. 夹砂是指在铸件表面上,有一层金属瘤状物或者片状物。

在金属瘤片和铸件之间夹有一层型砂。

1、欠铸(浇不足、轮廓不清、边角残缺):形成原因:(1)铝液流动性不强,液中含气量高,氧化皮较多。

(2)浇铸系统不良原因。

内浇口截面太小。

(3)排气条件不良原因。

排气不畅,涂料过多,模温过高导致型腔内气压高使气体不易排出。

防止办法:(1)提高铝液流动性,尤其是精炼和扒渣。

适当提高浇温和模温。

提高浇铸速度。

改进铸件结构,调整厚度余量(2)增大内浇口截面积。

(3)改善排气条件,增设液流槽和排气线,深凹型腔处开设排气塞。

使涂料薄而均匀,并待干燥后再合模。

2、裂纹:特征:毛坯被破坏或断开,形成细长裂缝,呈不规则线状,有穿透和不穿透二种,在外力作用下形成原因:(1)铸件结构欠合理,收缩受阻铸造圆角太小。

(2)顶出装置发生偏斜,受力不匀。

-(3)模温过低或过高,严重拉伤而开裂。

(4)合金中有害元素超标,伸长率下降。

防止方法:(1)改进铸件结构,减小壁厚差,增大圆角和圆弧R,设置工艺筋使截面变化平缓。

(2)修正模具。

(3)调整模温到工作温度,去除倒斜度和不平整现象,避免拉裂。

(4)控制好铝涂成份,成其是有害元素成份。

3、冷隔:特征:液流对接或搭接处有痕迹,其交接边缘圆滑,在外力作用下有继续发展趋势。

形成原因:(1)液流流动性差。

(2)液流分股填充融合不良或流程太长。

(3)填充温充太低或排气不良。

(4)充型压力不足。

防止方法:(1)适当提高铝液温度和模具温度,检查调整合金成份。

(2)使充填充分,合理布置溢流槽。

(3)提高浇铸速度,改善排气。

(4)增大充型压力。

4、凹陷:特征:在平滑表面上出现的凹陷部分。

形成原因:(1)铸件结构不合理,在局部厚实部位产生热节。

(2)合金收缩率大。

(3)浇口截面积太小。

(4)模温太高。

防止方法:(1)改进铸件结构,壁厚尽量均匀,多用过渡性连接,厚实部位可用镶件消除热节。

(2)减小合金收缩率。

(3)适当增大内浇口截面面积。

(4)降低铝液温度和模具温度,采用温控和冷却装置,改善模具热平衡条件,改善模具排气条件,使用发气量少5、气泡特征:铸件表皮下,聚集气体鼓胀所形成的泡。

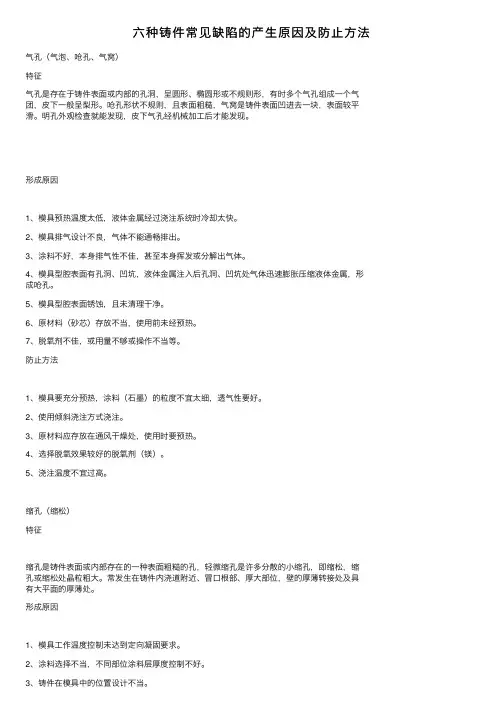

六种铸件常见缺陷的产⽣原因及防⽌⽅法⽓孔(⽓泡、呛孔、⽓窝)特征⽓孔是存在于铸件表⾯或内部的孔洞,呈圆形、椭圆形或不规则形,有时多个⽓孔组成⼀个⽓团,⽪下⼀般呈梨形。

呛孔形状不规则,且表⾯粗糙,⽓窝是铸件表⾯凹进去⼀块,表⾯较平滑。

明孔外观检查就能发现,⽪下⽓孔经机械加⼯后才能发现。

形成原因1、模具预热温度太低,液体⾦属经过浇注系统时冷却太快。

2、模具排⽓设计不良,⽓体不能通畅排出。

3、涂料不好,本⾝排⽓性不佳,甚⾄本⾝挥发或分解出⽓体。

4、模具型腔表⾯有孔洞、凹坑,液体⾦属注⼊后孔洞、凹坑处⽓体迅速膨胀压缩液体⾦属,形成呛孔。

5、模具型腔表⾯锈蚀,且未清理⼲净。

6、原材料(砂芯)存放不当,使⽤前未经预热。

7、脱氧剂不佳,或⽤量不够或操作不当等。

防⽌⽅法1、模具要充分预热,涂料(⽯墨)的粒度不宜太细,透⽓性要好。

2、使⽤倾斜浇注⽅式浇注。

3、原材料应存放在通风⼲燥处,使⽤时要预热。

4、选择脱氧效果较好的脱氧剂(镁)。

5、浇注温度不宜过⾼。

缩孔(缩松)特征缩孔是铸件表⾯或内部存在的⼀种表⾯粗糙的孔,轻微缩孔是许多分散的⼩缩孔,即缩松,缩孔或缩松处晶粒粗⼤。

常发⽣在铸件内浇道附近、冒⼝根部、厚⼤部位,壁的厚薄转接处及具有⼤平⾯的厚薄处。

形成原因1、模具⼯作温度控制未达到定向凝固要求。

2、涂料选择不当,不同部位涂料层厚度控制不好。

3、铸件在模具中的位置设计不当。

4、浇冒⼝设计未能达到起充分补缩的作⽤。

5、浇注温度过低或过⾼。

防⽌⽅法1、提⾼磨具温度。

2、调整涂料层厚度,涂料喷洒要均匀,涂料脱落⽽补涂时不可形成局部涂料堆积现象。

3、对模具进⾏局部加热或⽤绝热材料局部保温。

4、热节处镶铜块,对局部进⾏激冷。

5、模具上设计散热⽚,或通过⽔等加速局部地区冷却速度,或在模具外喷⽔,喷雾。

6、⽤可拆缷激冷块,轮流安放在型腔内,避免连续⽣产时激冷块本⾝冷却不充分。

7、模具冒⼝上设计加压装置。

8、浇注系统设计要准确,选择适宜的浇注温度。

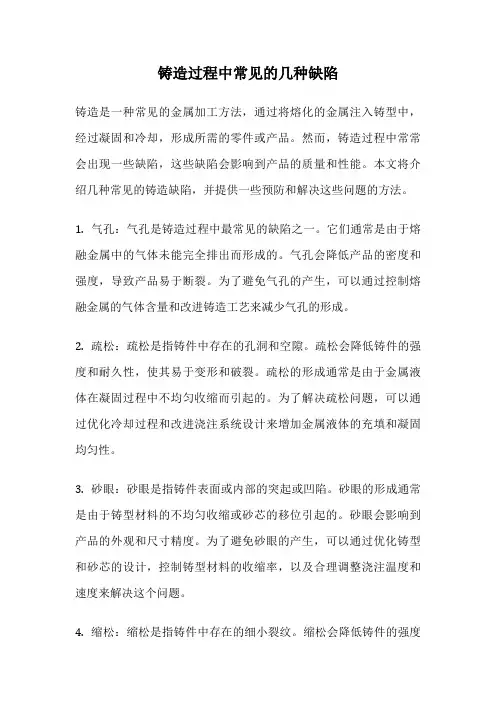

铸造过程中常见的几种缺陷铸造是一种常见的金属加工方法,通过将熔化的金属注入铸型中,经过凝固和冷却,形成所需的零件或产品。

然而,铸造过程中常常会出现一些缺陷,这些缺陷会影响到产品的质量和性能。

本文将介绍几种常见的铸造缺陷,并提供一些预防和解决这些问题的方法。

1. 气孔:气孔是铸造过程中最常见的缺陷之一。

它们通常是由于熔融金属中的气体未能完全排出而形成的。

气孔会降低产品的密度和强度,导致产品易于断裂。

为了避免气孔的产生,可以通过控制熔融金属的气体含量和改进铸造工艺来减少气孔的形成。

2. 疏松:疏松是指铸件中存在的孔洞和空隙。

疏松会降低铸件的强度和耐久性,使其易于变形和破裂。

疏松的形成通常是由于金属液体在凝固过程中不均匀收缩而引起的。

为了解决疏松问题,可以通过优化冷却过程和改进浇注系统设计来增加金属液体的充填和凝固均匀性。

3. 砂眼:砂眼是指铸件表面或内部的突起或凹陷。

砂眼的形成通常是由于铸型材料的不均匀收缩或砂芯的移位引起的。

砂眼会影响到产品的外观和尺寸精度。

为了避免砂眼的产生,可以通过优化铸型和砂芯的设计,控制铸型材料的收缩率,以及合理调整浇注温度和速度来解决这个问题。

4. 缩松:缩松是指铸件中存在的细小裂纹。

缩松会降低铸件的强度和韧性,使其易于断裂。

缩松的形成通常是由于金属液体在凝固过程中体积收缩而引起的。

为了避免缩松的产生,可以通过增加浇注温度和压力,以及优化铸型设计和浇注系统来减少金属液体的收缩。

5. 夹杂物:夹杂物是指铸件中存在的杂质和非金属物质。

夹杂物会降低铸件的强度和耐久性,导致其易于断裂。

夹杂物的形成通常是由于金属液体中的杂质和氧化物未能完全排除而引起的。

为了避免夹杂物的产生,可以通过改进金属液体的净化和过滤系统,以及优化浇注工艺和铸型设计来减少夹杂物的形成。

铸造过程中常见的缺陷包括气孔、疏松、砂眼、缩松和夹杂物。

这些缺陷会影响到铸件的质量和性能,因此在铸造过程中需要采取相应的措施来预防和解决这些问题。

铸造常见的缺陷与产生原因铸造是一种常用的金属加工方法,其用途广泛,但在生产过程中常常会产生一些缺陷,如气孔、夹渣、缩孔等。

这些缺陷不仅会影响铸件的外观质量,还可能降低其力学性能和使用寿命。

下面我将从不同的缺陷类型和产生原因两个方面详细介绍。

一、缺陷类型1. 气孔:气体在铸造过程中产生,并被封入铸件内部,形成孔隙。

气孔的尺寸和分布形态不同,可能是小孔、球形孔、管状孔等。

气孔的产生主要与以下几个因素有关:(1) 铝液中的气体:铝液中含有的氧和氢会在高温下产生氧化反应和水解反应,释放出氧气和氢气。

(2) 表面液相:铝液在铸模表面形成的氧化膜或润滑剂残留等可能导致铝液表面的液相存在,进一步促使气体产生。

(3) 细小颗粒:铝液中存在的颗粒会成为气体生成的核心,进而形成气孔。

2. 夹渣:铝液在充填过程中携带入模型腔内的杂质、氧化物或熔渣等,最终导致铸件内部出现夹杂物。

夹渣的产生原因主要有:(1) 原材料中的杂质:铝合金原材料中可能含有一些杂质,如氧化物、砂粒等。

(2) 熔化过程中的氧化:铝液在高温条件下容易与空气发生氧化反应,形成氧化物。

(3) 流动过程中的杂质:铝液在流动过程中可能带动模具内部的砂粒、润滑剂残留等。

3. 缩孔:铸件内部或者表面出现的凹陷或裂纹。

缩孔的产生原因主要有:(1) 升温不均:铝液升温不均会导致热胀冷缩不一致,从而在铸件内部产生收缩应力,进一步造成缩孔。

(2) 施加过大应力:当铸件过早地受到了外界应力(例如从模型中取出时),铸件内部的温度还没有完全降低,容易产生缩孔。

(3) 金属液体凝固时的收缩:铝合金在凝固过程中会出现一定的收缩,如果凝固过程中支撑不稳定,就会导致缩孔产生。

二、缺陷产生的原因1. 原材料:如果原材料中含有过多的杂质或者粒度过大、成分不均匀等情况,会直接导致铝液在充填模具的过程中产生缺陷。

2. 熔化处理:熔炼过程中的温度不稳定、炉温控制不当,以及熔化时间过长等问题都会导致铝液中含气量增加,从而产生气孔等缺陷。

铸造过程中常见的几种缺陷

铸造是一种常见的金属加工方法,但在铸造过程中,常会出现一些缺陷,影响铸件的质量和性能。

本文将介绍几种常见的铸造缺陷及其主要内容。

1. 疏松

疏松是指铸件内部存在气孔、夹杂物等空隙。

这种缺陷会导致铸件强度下降、易断裂等问题。

疏松的原因主要有两个方面:一是液态金属中溶解气体过多;二是浇注时液态金属流动不畅或充型不良。

2. 气孔

气孔是指在铸件表面或内部存在的小孔洞,通常由于液态金属中溶解气体过多而形成。

气孔会影响铸件的外观和性能,严重时会导致断裂等问题。

3. 夹杂物

夹杂物是指在铸件中存在的异物,如沙粒、灰尘、切削屑等。

夹杂物会影响铸件强度和韧性,甚至导致断裂。

4. 热裂纹

热裂纹是指在冷却过程中,由于金属内部应力过大而导致的裂纹。

热裂纹通常发生在厚度不均匀的铸件部位,如壁厚变化处、边缘等。

5. 缩孔

缩孔是指铸件内部存在的凹陷或空洞,通常由于液态金属在凝固过程中收缩而形成。

缩孔会影响铸件的强度和密封性能。

为避免上述铸造缺陷的出现,可以采取以下措施:

1. 控制液态金属中溶解气体含量,如采用真空熔炼等方法。

2. 优化浇注系统设计,确保液态金属流动畅通。

3. 严格控制充型质量,如采用振动充型、压力充型等方法。

4. 控制冷却速度和温度梯度,避免产生应力过大的情况。

5. 优化铸件结构设计,避免壁厚变化过大、边角过于尖锐等情况。

总之,在铸造过程中要注意各个环节的质量控制和优化设计,以确保铸件质量和性能。

铸造常见的缺陷及解决办法铸造是一种常见的加工方法,用于制造大量金属和非金属产品。

然而,铸造过程中常常会出现一些缺陷,这些缺陷会影响铸件的质量和性能。

本文将介绍几种常见的铸造缺陷及解决办法。

气孔气孔是指在铸件内部或表面上出现的气泡。

这些气泡会影响铸件的强度和密封性能。

气孔的出现原因可能是铸造温度或压力不足,或是砂模中的水分蒸发不充分。

解决气孔的问题,需要改变铸造过程中的温度、压力或砂模中的水分含量。

另外,选择合适的金属合金也是避免气孔出现的重要因素,例如在铸造铝合金时,可以使用特殊的铝合金材料来降低气孔的出现。

毛刺毛刺是指在铸件表面上出现的细小凸起物。

这些毛刺会影响铸件的表面光滑度和密封性能。

毛刺的出现原因可能是砂模中的杂质、铸件表面的耗损或金属液体的流动不充分。

解决毛刺的问题,需要在铸造过程中施加足够的压力和控制金属液体的流动速度。

另外,使用高品质的砂模和特殊的涂料或添加剂也可以有效地减少毛刺的出现。

缩孔缩孔是指在铸件内部或表面上出现的缺陷。

这些缺陷会影响铸件的强度和密封性能。

缩孔的出现原因可能是铸造温度不足、金属合金不均匀、砂模中的气包或铸造中的氧化物等。

解决缩孔的问题需要改变铸造温度、金属合金中元素的成分、砂模的密度和金属液体中的氧化物含量。

此外,在铸造过程中添加特殊的合金和增量剂也可以有效地减少缩孔的出现。

内孔内孔是指在铸件内部出现的缺陷,这些缺陷会影响铸件的强度和密封性能。

内孔的出现原因可能是砂模泥中的气孔或金属液体中的气泡。

解决内孔的问题需要改变铸造过程中的气压和金属液体的流动速度。

此外,在铸造过程中添加特殊的漏铸剂和降泡剂也可以有效地减少内孔的出现。

总之,铸造过程中出现的缺陷会严重影响铸件的质量和性能。

通过改变铸造过程中的温度、压力和砂模的含水量,以及添加特殊的金属合金、涂料、合金和漏铸剂等,可以有效地减少这些缺陷的出现。

因此,在铸造过程中应该尽可能地避免出现这些问题,并采取合适的方法来解决这些问题。

铸造缺陷及其解决方法

铸造缺陷是指制造过程中铸造件表面或内部所出现的不良现象,如气孔、夹杂、疏松、缩孔、热裂、变形等。

下面是一些常见的铸造缺陷及其解决方法:

1.气孔:造成气孔的原因有很多,如铸造温度过高、金属液中杂质含量过多等。

解决方法可以采用减少铸造温度、加入消泡剂、熔炼清洁等措施。

2.夹杂:夹杂通常是指铸造件中未能完全融化的金属,常见于不锈钢等高合金材料。

解决方法可以采用改善合金化学成分、掌握铸造温度和速度等。

3.疏松:疏松是指铸造件中出现的弱点或空隙,通常是由于铸造温度不均匀或金属流动不畅造成。

解决方法可以采用加大浇口、改善铸型、增强金属流动等。

4.缩孔:缩孔是指铸造件中因金属凝固不充分而形成的孔洞,通常出现在铸造件中央。

解决方法可以采用增加浇口、改善铸型、增大斜率等。

5.热裂:热裂是指铸造件在冷却过程中发生的裂纹,通常是由于金属结构不稳定或温度变化过大造成。

解决方法可以采用改善铸造温度和速度、提高金属质量等。

6.变形:变形通常是指铸造件在冷却过程中发生的形变,通常是由于铸造温度、铸型或金属流动不均造成。

解决方法可以采用优化铸造参数、改善铸造过程等措

施。

铸造缺陷及防止方法铸造是一种常用的金属加工工艺,可以将熔化的金属倒入铸型中,通过冷却凝固形成所需形状的金属制品。

然而,在铸造过程中,由于多种因素的影响,往往会导致一些缺陷出现在铸件上。

这些缺陷可能会降低铸件的质量和性能,因此有必要研究和防止铸造缺陷的发生。

一、常见的铸造缺陷类型1.气孔:气孔是铸造缺陷中最常见的一种,它是由金属液中残留的气体在凝固过程中形成的小空洞。

气孔会降低铸件的强度和密封性能,并且可能导致泄漏的发生。

2.夹杂物:夹杂物是指固体杂质或其他金属液滴等不溶于基体金属的颗粒物质。

夹杂物会引起局部应力集中和腐蚀等问题,从而降低铸件的耐蚀性和机械性能。

3.砂眼:砂眼是指铸件表面上的凹陷或孔洞,主要由于铸型中的砂粒脱落或重叠造成。

砂眼会影响铸件的外观和尺寸精度,降低其使用价值。

4.缩孔:缩孔是铸件内部或表面上的凹陷,它是由于金属凝固过程中产生的体积收缩引起的。

缩孔会降低铸件的强度和韧性,增加冲击和断裂的风险。

二、铸造缺陷的防止方法1.优化铸造工艺:通过合理设计铸造工艺参数,如浇注温度、浇注速度、浇注方式等,可以减少金属液中的气体吸收,并降低气孔和夹杂物的形成。

2.提高模具质量:优质的模具能够提供良好的液态金属充填条件,并且减少金属液和砂模接触引起的气体和杂质污染。

因此,选择高质量的模具材料和加工工艺非常重要。

3.合理选择铸造材料:根据铸件的要求选择适合的铸造材料,如选用低气性和低杂质含量的金属,可以减少铸造缺陷的发生。

4.加强铸造设备维护:定期检查和维护铸造设备,特别是容易产生污染和损坏的部件,可以减少外来杂质和缺陷的产生。

5.实施严格的质量控制和检验:建立科学的质量控制体系,制定详细的工艺规范和操作规程,严格按照要求进行检验和记录,及时发现和解决潜在的缺陷问题。

总结:铸造缺陷是铸件制造过程中经常面临的问题,但通过合理的措施和方法,可以有效地预防和减少铸造缺陷的发生。

优化铸造工艺、提高模具质量、合理选择铸造材料、加强设备维护以及实施严格的质量控制和检验,是有效预防铸造缺陷的关键。

铸造一,铸造材料名词1,金属原材料:metallic raw material 转为铸件的所有金属材料。

(1)生铁pig iron 高炉铁液及铸成铁锭。

(2)铁合金ferroalloy 以铁为基体金属和一种或几种元素组成繁荣添加合金。

(3)回炉料foundry coke 本车间废铸件,浇冒口,包底残留等,送回熔炉重熔的金属材料。

(4)中间合金master alloy 为便于向铸造合金中加入一种或几种元素而特别配制的合金。

(5)铸造燃料foundry coke 专用与冲天炉熔炼铸铁的焦碳。

要求反应能力小,孔隙度小,强度大,固定碳高,块度大。

其他质量标准如挥发物,硫分等,铸造焦碳与冶金焦碳基本相同。

(6)冶金焦碳metallurgical coke 高炉用焦碳。

(7)固定碳fixing carbon 干煤或焦碳去除挥发物和灰分后的碳分。

以百分比表示,即:固定碳%=100%-(挥发物%+灰分%)。

2,溶剂:flux 在冶金过程中,用以降低熔渣熔点,使熔渣流动增加或便于扒渣的物质。

(1)除气溶剂[除气剂] degassing flux 用以从溶融金属和合金中除去气体的物质。

(2)覆盖溶剂[覆盖剂] covering flux 用来覆盖在金属熔池表面形成液态隔离层的物质。

不仅有隔离大气对金属的作用,有的还能促进冶金过程反应。

(3)精炼溶剂[精炼剂] refining flux 用以清除金属中非金属夹杂物和有害气体的物质。

(4)耐火度[耐火性] refractoriness 耐火材料能经受高温的能力。

3,耐火材料(1)耐火砖firebrick 用耐火材料制成的砖,能耐高温。

(2)耐火黏土fireclay 用三角测温锥试验时,耐火度高于19号(1520℃)的高岭土。

由19至26号的称为低耐火值耐火黏土;由27至30号的称为中耐火值耐火黏土;由31至32号的称为高耐火值耐火黏土。

(3)硅砖silica brick 用含而氧化硅较高材料和适合的黏结剂,经高温烧结而成的砖。

(4)镁砂grain magnesite 菱镁矿死烧获得的颗粒状碱性耐火材料。

主要成分分为氧化镁(MgO)4,造型材料molding material 制造铸型(芯)用的材料。

一般指砂型铸造用的材料;包括砂黏土,有机或无机黏结剂和其他附加物(1)砂sand 耐火颗粒物。

粒度分布一般在0.0075—1mm范围。

常指硅砂,也指其他颗粒耐火材料如锆砂,铬铁矿砂,橄榄石砂,刚玉砂等。

(2)水洗砂wassh-out sand 尺寸小于20 µm的颗粒全部或部分被水洗质量较纯的硅砂。

(3)硅砂silica sand 主要矿物成分石英(SiO2)含量不低于95%,且小于20 µm的颗粒含量不超过4%的砂。

(4)天然砂natural sand 由岩石风化可按颗粒分离的砂。

包括已松散的砂和极易分离成砂粒的软质砂岩。

(5)人工砂artificial sand 将岩石破碎达到要求粒度的砂。

(5)天然黏土砂naturally clay-bonded sand 主要矿物成分含量较低,尺寸小于20 µm颗粒含量超过4%且大部分分为黏土的砂。

(6)橄榄石砂olivine sand 由镁橄榄石和铁橄榄石组成的天然矿石经破碎,水洗,筛分后适于造型的砂。

(7)铬铁矿砂chromite sand 以铬铁矿(FeO Cr2Os)为主要成分的砂。

(8)锆砂zircon sand 主要由硅酸锆(ZrO2 SiO2)组成的耐火度很高的酸性砂。

粒度细,热膨胀系数低,导热率高。

(9)矿粒砂carbon sand 主要由石墨或焦碳组成的造型混合料。

(10)精硅砂sharp sand 矿物成分中石英(SiO2)含量不低于95%,且20 µm的颗粒不超过0.5%。

(11)红砂red sand 天然粘土砂的一种。

含铁质氧化物较多,呈红色。

(12)熟料砂chamotte sand 以高温煅烧过的粘土块或耐火砖破碎并分选制成的砂。

(13)粘结剂binder 能使砂粒相互黏结的物质。

(14)黏土clay 二维层状构造水化硅酸铝。

颗粒尺寸小于2 µm。

自然界黏土常含多种矿物和其他组成物。

(15)无机粘结剂inorganic binder 用无机物质组成的型砂黏结剂。

如黏土,膨润土,水玻璃,水泥等。

(16)有机黏结剂organic binder 由有机物质组成的型砂黏结剂。

如干性油,树脂,淀粉,纸浆残液等。

(17)高岭土kaolin 矿物组成主要为高岭石的黏土。

是造型黏土的一种主要组成。

(18)膨润土bentonite矿物组成主要为蒙脱石的黏土。

是型砂,芯砂和涂料的主要黏结剂。

(19)钠基膨润土sodium bentonite 土粒表面和内部晶层吸附物主要是钠离子的膨润土。

(20)钙基膨润土calcium bentonite土粒表面和内部晶层吸附物主要是钙离子的膨润土。

(21)活化膨润土activated bentonite 钙基膨润土的部分钙离子被钠离子所取代。

(22)干性油drying oil 有氧化聚合反应,碘值>=130的油类。

一般为植物油,如亚麻仁油。

(23)自硬黏结剂(冷硬黏结剂)no bake binder 不需要加热,经由化学反应或失水,可以回化的黏结剂。

(24)热固树脂黏结剂thermosetting resin binder 加入原砂中能在加热时起黏结和固化作用的合成树脂。

(25)油类黏结剂oil based binder 以干性或半干性油为基础的黏结剂。

如亚麻仁油,桐油等。

(26)水玻璃黏结剂water glass binder, sodium silicate binder 主要成分为硅酸钠的黏结剂。

(27)纸浆残液lignin liquor 木材经亚硫酸盐处理,提取木质素。

(28)合脂黏结剂synthetic fat binder 油类黏结剂的一种。

制皂工业中将石蜡氧化,真空蒸馏,提成合成脂肪酸后剩余的残渣,稀释后可用作铸造用黏结剂。

(29)水玻璃模数sodium silicate modulus 表示水玻璃(硅酸钠)中二氧化硅与氧化钠摩尔数的比值。

4,辅助材料(1)附加物additives 除黏结剂以外能改善型(芯)砂性能而加入的物质。

(2)发热剂exothermic mixture 在一定温度条件下,发生化学反应能放出热量的混合料。

(3)分型剂parting agent, stripping agent 用来使铸型界面容易分离的粉末,液体或糊膏。

(4)固化剂[硬化剂] hardener 使型(芯)砂中的黏结剂中产生化学反应而将在砂粒固结在一起的材料。

固化剂可分为固体,液体或气体。

(5)悬浮剂suspending agnet 防止涂料中的固体耐火粉料沉淀而加入的物质。

如膨润土,竣甲纤维素等。

(6)涂料coating 型腔和型芯表面的涂覆材料。

呈液态,稀体或粉状,用以提高起表面层的耐火度,保温性,表面光洁度,化学稳定性等。

5,砂处理(1)型砂制备[砂处理] sand preparation 根据工艺要求对造型用砂进行配料和混制的过程。

包括对原砂的烘干和旧砂的处理。

(2)混砂sand mulling, sand mixing 将砂,黏结剂和附加物混制成型(芯)砂的过程。

通过混砂机的搅拌,挤压和揉搓,使型砂混合料的组成分布均匀,无团块,并使黏结剂在砂粒上形成薄膜,适合与造型,造芯使用。

(3)型砂(造型混合料)molding sand 按一定比例配合的造型材料,经过混制,符合造型要求的混合材料。

(4)芯砂(造芯混合材料)core sand 按一定比例配合的造型材料,经过混制,符合造芯要求的混合料。

(5)合成砂synthetic sand 砂加入黏土或其他粘结剂,混制成具有一定造型性能的砂型。

(6)自硬砂self-hardening sand 由砂,自硬粘结剂,固化剂等混制成的型(砂)。

所造砂型(芯)不需要烘干。

一般可在5—150min内自行固化。

(7)水玻璃砂sodium silicate-bonded sand 由水玻璃为粘结剂配制而成的型砂。

(8)覆膜砂precoated sand 砂粒表面在造型前即覆又一层固化树脂膜的型砂或芯砂。

有冷却和热发两种腹膜工艺:冷法用溶剂(酒精)将树脂溶化,并在混砂过程中,使树脂包裹在砂粒表面;热法把砂预热到一定的温度,加树脂混匀,是树脂包裹在砂粒表面。

(9)烂砂泥(麻泥)loam 天然黏土或细纱和高粘土(>25%)的稠浆状混合料。

有时加入石墨和纤维材料,用作大件砌砖造型或刮板造型的面纱材料。

(10)调匀砂temper sand 一定配比下加水混制。

松散处理达到良好综合性能的型砂。

(11)面砂facing sand 特殊配制的在造型是与模样接触的一层型砂。

(12)背砂(填充砂)baciking sand 在模样上覆盖面砂后,填充砂箱的型砂。

(13)单一砂unti sand 不分面砂与背砂的型砂。

(14)含泥量clay content 型砂或原砂中小于0.02mm(20um)颗粒的重量对砂样重量的百分比。

(15)含水量(水分,湿度)moisture content 造型材料中能在105-110℃烘干去除的水分含量。

以试样烘干后失去的重量与原样重量的百分比表示。

(16) 旧砂 floor sand 落砂后的型(芯)砂(17)枯砂(焦砂)burnt sand 与熔融金属接触受热。

完全或部分丧失原有性质的型(芯)砂(18)废砂 waste sand 现在生产条件不能回用或决定弃去的旧砂。

(19)热砂 hot sand 高于室温10℃的型砂。

(20)松砂 aeration, sand-cutting 使型砂松散和降低型砂容积密度的过程。

(21)筛分[筛析] screen analysis 用一组标准筛分以确定砂子颗粒大小及分布的方法。

筛子经振击筛分后,称量各个筛上存流的原砂重量,并计算其重量占总重量的百分数。

(22)旧砂处理 sand reconditioning 浇铸后的型砂经过处理后恢复使用性能的过程。

(23)旧砂再生 sand reclamtion 用焚烧,风吹,水洗或机械等方式处理旧砂使能代替新砂的过程。

(24)沉降分筛 elutriation decantation 确定颗粒物尺寸或分级的方法。

使颗粒物浮在液体或气体中,粗颗粒下沉较快,因而与细颗粒分开。

6.型砂性能及试验(1)型砂试验sand testing 评价型(芯)砂在铸造条件下的性能而进行的物理的和物理-化学的试验。

如透气,湿,干强度,型砂组成配比,紧实度等。

(2) 透气性permeability 紧实砂样的孔隙度。