数控技术及应用第6章 数控机床的电气驱动-进给伺服电机

- 格式:ppt

- 大小:2.08 MB

- 文档页数:40

《数控技术及应用》第一章绪论(一)数控技术的产生及其应用领域开环控制系统用于经济型数控机床上。

数控机床加工依赖于各种数字化信息。

绕X轴旋转的回转运动坐标轴是A轴。

(二)数控机床的分类、组成、及各部分的作用(三)数字控制系统的分类、组成其工作原理对步进电机施加一个电脉冲信号,步进电机就回转一个固定的角度,这个角度叫做步距角,电机的总角位移和输入脉冲的数量成正比,而电机的转速则正比于输入脉冲的频率。

数控系统所规定的最小设定单位就是脉冲当量。

数控机床的种类很多,如果按加工轨迹分则可分为点位控制、直线控制和连续控制。

根据控制运动方式的不同,机床数控系统可分为点位数控系统和连续数控系统。

点位控制的特点是,可以以任意途径达到要计算的点,因为在定位过程中不进行加工。

(四)数控技术的发展趋势及其与现代制造系统的关系第二章数控加工程序的编制1.数控机床的机床坐标系与工件坐标系的含义是什么?答:机床坐标系是机床上固有的坐标系。

一般利用机床机械结构的基准来确定,在说明书中均有规定。

工件坐标系是在编程时使用,由编程人员在工件上指定某一个点作为原点,并在其上建立工件坐标系。

工件坐标系的原点在机床坐标系中称为调整点,它的选择应使工件上最大尺寸能加工出来。

数控机床上有一个机械原点,该点到机床坐标零点在进给坐标轴方向上的距离可以在机床出厂时设定,该点称机床参考点。

(一)数控机床程序编制的目的、步骤和方法数控加工程序的编制方法主要有手工编程和自动编程两类。

(二)工件加工程序的格式和代码G代码可以分为模态G代码和非模态G代码,非模态指令只能在本程序段内有效。

数控编程中,主轴功能字S指定的是主轴每分钟转速(r/min)。

进给功能字F常用mm/min或mm/r单位。

(三)手工编程方法通常在命名或编程时,不论何种机床,都一律假定工件静止刀具移动。

确定数控机床坐标轴时,一般应先确定Z轴。

数控铣床的默认加工平面是XY平面。

数控机床的标准坐标系是以右手直角笛卡尔坐标系来确定的。

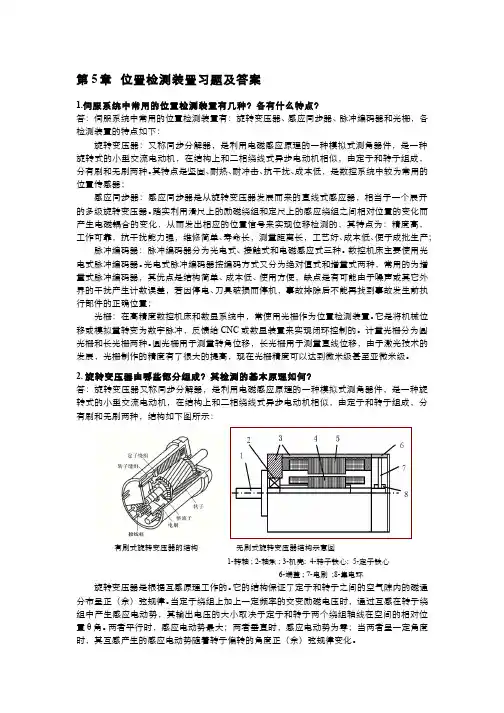

第5章 位置检测装置习题及答案1.伺服系统中常用的位置检测装置有几种?各有什么特点?答:伺服系统中常用的位置检测装置有:旋转变压器、感应同步器、脉冲编码器和光栅,各检测装置的特点如下:旋转变压器:又称同步分解器,是利用电磁感应原理的一种模拟式测角器件,是一种旋转式的小型交流电动机,在结构上和二相绕线式异步电动机相似,由定子和转子组成,分有刷和无刷两种。

其特点是坚固、耐热、耐冲击、抗干扰、成本低,是数控系统中较为常用的位置传感器;感应同步器:感应同步器是从旋转变压器发展而来的直线式感应器,相当于一个展开的多级旋转变压器。

踏实利用滑尺上的励磁绕组和定尺上的感应绕组之间相对位置的变化而产生电磁耦合的变化,从而发出相应的位置信号来实现位移检测的,其特点为:精度高,工作可靠,抗干扰能力强,维修简单、寿命长,测量距离长,工艺好、成本低、便于成批生产;脉冲编码器:脉冲编码器分为光电式、接触式和电磁感应式三种。

数控机床主要使用光电式脉冲编码器。

光电式脉冲编码器按编码方式又分为绝对值式和增量式两种,常用的为增量式脉冲编码器,其优点是结构简单、成本低、使用方便,缺点是有可能由于噪声或其它外界的干扰产生计数误差,若因停电、刀具破损而停机,事故排除后不能再找到事故发生前执行部件的正确位置;光栅:在高精度数控机床和数显系统中,常使用光栅作为位置检测装置。

它是将机械位移或模拟量转变为数字脉冲,反馈给CNC或数显装置来实现闭环控制的。

计量光栅分为圆光栅和长光栅两种。

圆光栅用于测量转角位移,长光栅用于测量直线位移,由于激光技术的发展,光栅制作的精度有了很大的提高,现在光栅精度可以达到微米级甚至亚微米级。

2. 旋转变压器由哪些部分组成?其检测的基本原理如何?答:旋转变压器又称同步分解器,是利用电磁感应原理的一种模拟式测角器件,是一种旋转式的小型交流电动机,在结构上和二相绕线式异步电动机相似,由定子和转子组成,分有刷和无刷两种,结构如下图所示:有刷式旋转变压器的结构无刷式旋转变压器结构示意图1-转轴 ; 2-轴承 ; 3-机壳; 4-转子铁心; 5-定子铁心6-端盖 ; 7-电刷 ;8-集电环旋转变压器是根据互感原理工作的。

部分习题解答省级精品课程《数控加工技术》习题解答第一章数控加工技术概论1.1 数控加工技术的概念是什么?其主要发展历程经过哪几个阶段?答:1)数控加工技术是集传统的机械制造、计算机、现代控制、传感控制、信息处理、光机电技术于一体,在数控机床上进行工件切削加工的一种工艺方法,是根据工件图样和工艺要求等原始条件编制的工件数控加工程序输入数控系统,控制机床刀具与工件的相对运动,从而实现工件的加工。

2)数控加工技术主要发展历程经过了二个阶段6个时代。

第一阶段:数控(NC)阶段,又称为硬件数控阶段,从1952年~1970年。

第一代数控(1952-1959年):采用电子管构成的硬件数控系统;第二代数控(1959-1965年):采用晶体管电路为主的硬件数控系统;第三代数控(1965年开始):采用小、中规模集成电路的硬件数控系统;第二阶段:计算机数控(CNC)阶段:又称为软件数控阶段,从1970年~现在。

第四代数控(1970年开始):采用大规模集成电路的小型通用电子计算机数控系统;第五代数控(1974年开始):采用微型计算机控制的数控系统;第六代数控(1990年开始):采用工控PC机的通用CNC系统。

1.2 数控机床的工作原理是什么?数控加工的特点有哪能些?答:1)将被加工零件图纸上的几何信息和工艺信息用规定的代码和格式编写成加工程序,并输入数控装置,经过信息处理、分配,控制机床各坐标轴以最小位移量(通常只有0.001mm)为单位进行移动,其合成运动实现了刀具与工件的相对运动,完成零件的加工。

数控机床的加工,实质是应用了“微分”原理。

2)数控加工的特点有:1)自动化程度高,能减轻工人的劳动强度和改善劳动条件;2)零件加工精度高、加工质量稳定;3)加工生产率高;4)良好的经济效益;5)复杂产品加工能力强;6)适应性强,适合加工单件或小批量复杂工件;7)有利于生产管理的现代化。

1.3 数控机床由哪能几个部分组成?各个部分的基本功能是什么?答:1)数控机床由控制介质、数控装置、伺服系统、检测系统和机床本体五部分组成。