第七章1工艺参数的计算

- 格式:ppt

- 大小:247.58 KB

- 文档页数:44

工艺流程的计算

《工艺流程的计算》

工艺流程的计算是制造过程中至关重要的一步。

它涉及到材料的选择、成本的考量、生产效率的提高等方面。

在工艺流程的计算中,需要考虑到原材料的成本、加工过程中的耗能、生产线的布局以及最终产品的质量等因素。

首先,工艺流程的计算需要考虑到原材料的成本。

不同的材料在市场上的价格会有所不同,因此在制定工艺流程时需要综合考虑成本与性能的平衡。

有的时候,低成本的材料可能会降低产品的质量,因此需要进行成本与性能的权衡。

其次,工艺流程的计算还需要考虑到加工过程中的耗能。

不同的加工方式会产生不同的能耗,而能源的成本又会直接影响到生产成本。

因此在制定工艺流程时,需要进行能源消耗的计算,以确保生产过程中的能源利用效率。

另外,工艺流程的计算也需要考虑到生产线的布局。

合理的生产线布局可以有效提高生产效率,减少生产过程中的浪费。

通过对生产线布局的计算,可以优化生产过程,提高生产效率,降低生产成本。

最后,工艺流程的计算也需要考虑到产品的质量。

通过对生产过程中各个环节的计算,可以确保产品的质量符合相关标准,提高产品的竞争力。

综上所述,工艺流程的计算涉及多个方面,需要综合考虑成本、能源消耗、生产效率和产品质量等因素。

只有通过科学的计算,才能够制定出最优的工艺流程,提高生产效率,降低生产成本,提高产品质量。

着现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加项目序,在这种需求推动下,数控自动编程得到了很大的发展。

7. 1什么叫自动编程自动编程又称为计算机辅助编程。

其定义是:利用计算机(含外围设备>和相应的前置、后置处理程序对零件源程序进行处理,以得到加项目序单和数控带的一种编程方式。

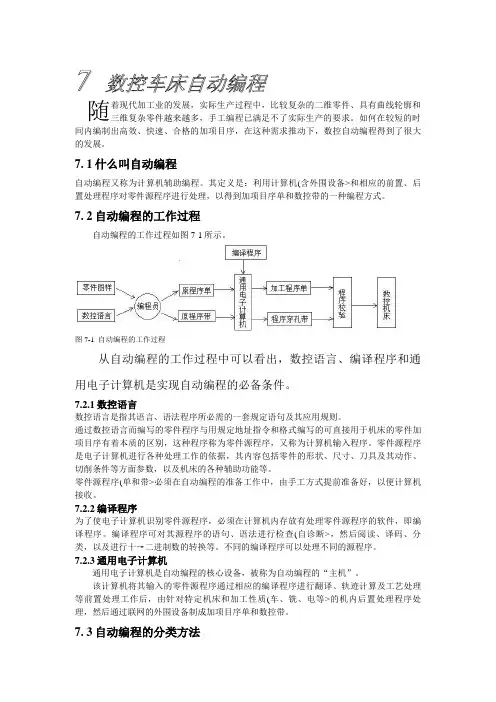

7. 2自动编程的工作过程自动编程的工作过程如图7-1所示。

图7-1 自动编程的工作过程从自动编程的工作过程中可以看出,数控语言、编译程序和通用电子计算机是实现自动编程的必备条件。

7.2.1数控语言数控语言是指其语言、语法程序所必需的一套规定语句及其应用规则。

通过数控语言而编写的零件程序与用规定地址指令和格式编写的可直接用于机床的零件加项目序有着本质的区别,这种程序称为零件源程序,又称为计算机输入程序。

零件源程序是电子计算机进行各种处理工作的依据,其内容包括零件的形状、尺寸、刀具及其动作、切削条件等方面参数,以及机床的各种辅助功能等。

零件源程序(单和带>必须在自动编程的准备工作中,由手工方式提前准备好,以便计算机接收。

7.2.2编译程序为了使电子计算机识别零件源程序,必须在计算机内存放有处理零件源程序的软件,即编译程序。

编译程序可对其源程序的语句、语法进行检查(自诊断>,然后阅读、译码、分类,以及进行十→二进制数的转换等。

不同的编译程序可以处理不同的源程序。

7.2.3通用电子计算机通用电子计算机是自动编程的核心设备,被称为自动编程的“主机”。

该计算机将其输入的零件源程序通过相应的编译程序进行翻译、轨迹计算及工艺处理等前置处理工作后,由针对特定机床和加工性质(车、铣、电等>的机内后置处理程序处理,然后通过联网的外围设备制成加项目序单和数控带。

7. 3自动编程的分类方法随自动编程一般可按所用设备(编程系统>、插补类型和编程语言等进行分类,目前多按所用设备(除数控机床已具备其直接编程功能外>分类。

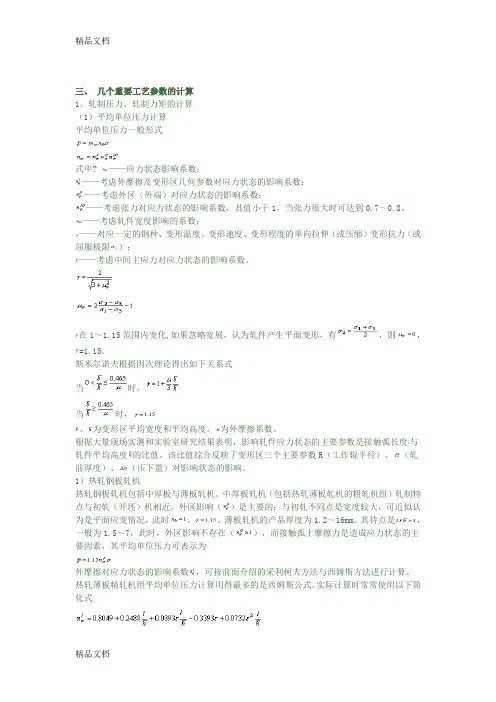

三、几个重要工艺参数的计算1、轧制压力、轧制力矩的计算(1)平均单位压力计算平均单位压力一般形式式中? ——应力状态影响系数;——考虑外摩擦及变形区几何参数对应力状态的影响系数;——考虑外区(外端)对应力状态的影响系数;——考虑张力对应力状态的影响系数,其值小于1,当张力很大时可达到0.7~0.8。

——考虑轧件宽度影响的系数;——对应一定的钢种、变形温度、变形速度、变形程度的单向拉伸(或压缩)变形抗力(或屈服极限);——考虑中间主应力对应力状态的影响系数。

在1~1.15范围内变化,如果忽略宽展,认为轧件产生平面变形,有,则,=1.15。

斯米尔诺夫根据因次理论得出如下关系式当时,当时,、为变形区平均宽度和平均高度,为外摩擦系数。

根据大量现场实测和实验室研究结果表明,影响轧件应力状态的主要参数是接触弧长度与轧件平均高度的比值。

该比值综合反映了变形区三个主要参数R(工作辊半径)、(轧前厚度)、(压下量)对影响状态的影响。

1)热轧钢板轧机热轧钢板轧机包括中厚板与薄板轧机。

中厚板轧机(包括热轧薄板轧机的粗轧机组)轧制特点与初轧(开坯)机相近,外区影响()是主要的;与初轧不同点是宽度较大,可近似认为是平面应变情况,此时,。

薄板轧机的产品厚度为1.2~16mm。

其待点是,一般为1.5~7,此时,外区影响不存在(),而接触弧上摩擦力是造成应力状态的主要因素,其平均单位压力可表示为外摩擦对应力状态的影响系数,可按前面介绍的采利柯夫方法与西姆斯方法进行计算。

热轧薄板精轧机组平均单位压力计算用得最多的是西姆斯公式。

实际计算时常常使用以下简化式或美板佳助简化式。

2)冷轧带钢轧机冷轧带钢轧机的轧件尺寸更接近于推导理论公式时所做的假设,即宽度比厚度大得多,宽展很小,可认为是平面变形问题。

轧件厚度小,轧件内部不均匀变形可忽略,因而平面断面假设和滑动摩擦理论与冷轧带钢(薄板)的情况较符合。

此外,冷轧时均采用张力轧制,因而计算冷轧平均单位压力时,必须考虑张力影响。

工艺能力计算方法

常用的工艺能力计算方法有以下几种:

1、规模系数法:这种方法的原理是根据生产产量计算出相应的规模

系数,以衡量一个工艺的能力。

规模系数的计算公式为:K=(x-1)/x,其

中x为产出的平均值。

2、折算法:这种方法主要是运用因果关系图的原理,通过折算相关

关系,将一个工艺能力标准转化成另一个能力指标。

折算公式为:K=X/Y,其中X表示折算指标,Y表示原始指标。

3、秩序比法:这种方法是以抽样数据为基础,根据秩序比计算出比

较统计量,从而反映出一个工艺的能力水平。

秩序比公式为:K=X/Y,其

中X表示抽样次数,Y表示抽样数据中的最小值。

4、仿真法:这种方法是运用计算机仿真技术来分析影响一个工艺的

各种数据,以便计算出其中一工艺的能力。

仿真法中,计算公式主要是计

算其中一数据在各个参数变化时的变化趋势,从而得出相应的能力指标。

以上是常用的工艺能力计算方法,上述方法均可以用来反映一个工艺

的能力。

工艺技术指标计算方法引言工艺技术指标是衡量一个工艺过程的效率、质量和成本的重要指标。

在工业生产中,准确计算和分析工艺技术指标可以帮助企业合理安排生产计划、提高生产效率和降低成本。

本文将介绍几种常用的工艺技术指标的计算方法。

1. 产量产量是衡量一个工艺过程输出的产品数量的指标。

产量的计算方法通常是根据生产过程中的原材料和材料损耗、产出品的成品率等因素来确定。

产量(单位:件)= 生产能力(单位:件/小时) × 生产时间(单位:小时)2. 效率效率是衡量工艺过程能否充分利用资源的指标。

效率的计算方法通常是根据实际产量和理论产量之间的差异来确定。

效率(单位:%)= 实际产量(单位:件) ÷ 理论产量(单位:件) × 100%3. 良品率良品率是衡量生产过程中合格产品数量占总产量比例的指标。

良品率的计算方法通常是根据合格产品数量和总产量之间的关系来确定。

良品率(单位:%)= 合格产品数量(单位:件) ÷ 总产量(单位:件) × 100%4. 能耗能耗是衡量工艺过程中能源利用情况的指标。

能耗的计算方法通常是根据能源消耗量和产出品数量之间的关系来确定。

能耗(单位:能源单位/产出品单位)= 能源消耗量(单位:能源单位) ÷ 产出品数量(单位:产出品单位)5. 加工时间/周期加工时间或周期是衡量工艺过程中完成一次加工所需的时间的指标。

加工时间的计算方法通常是根据生产过程中各个环节的时间加总得到。

加工时间(单位:小时)= 一次加工所需时间环节1(单位:小时) + 一次加工所需时间环节2(单位:小时)+ … + 一次加工所需时间环节n(单位:小时)6. 质量损耗率质量损耗率是衡量工艺过程中原材料或成品的损耗情况的指标。

质量损耗率的计算方法通常是根据损耗数量和总产量之间的关系来确定。

质量损耗率(单位:%)= 损耗数量(单位:单位) ÷ 总产量(单位:单位)× 100%结论在工业生产中,准确计算和分析工艺技术指标对于提高生产效率和降低成本至关重要。

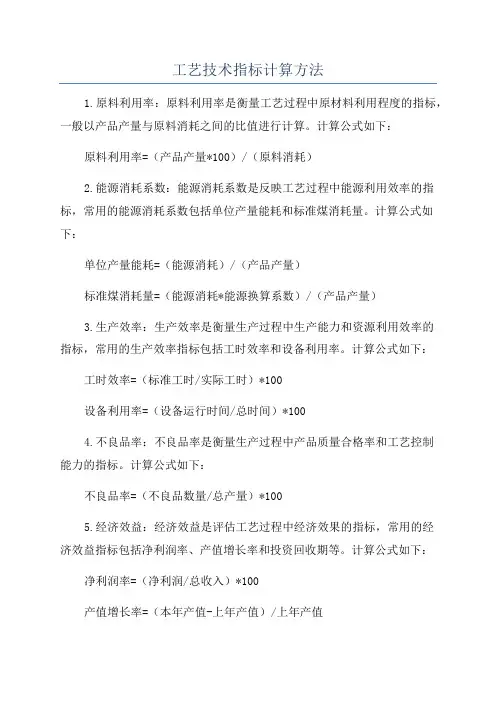

工艺技术指标计算方法

1.原料利用率:原料利用率是衡量工艺过程中原材料利用程度的指标,一般以产品产量与原料消耗之间的比值进行计算。

计算公式如下:原料利用率=(产品产量*100)/(原料消耗)

2.能源消耗系数:能源消耗系数是反映工艺过程中能源利用效率的指标,常用的能源消耗系数包括单位产量能耗和标准煤消耗量。

计算公式如下:

单位产量能耗=(能源消耗)/(产品产量)

标准煤消耗量=(能源消耗*能源换算系数)/(产品产量)

3.生产效率:生产效率是衡量生产过程中生产能力和资源利用效率的

指标,常用的生产效率指标包括工时效率和设备利用率。

计算公式如下:工时效率=(标准工时/实际工时)*100

设备利用率=(设备运行时间/总时间)*100

4.不良品率:不良品率是衡量生产过程中产品质量合格率和工艺控制

能力的指标。

计算公式如下:

不良品率=(不良品数量/总产量)*100

5.经济效益:经济效益是评估工艺过程中经济效果的指标,常用的经

济效益指标包括净利润率、产值增长率和投资回收期等。

计算公式如下:净利润率=(净利润/总收入)*100

产值增长率=(本年产值-上年产值)/上年产值

投资回收期=(初始投资+经营费用)/年净利润。

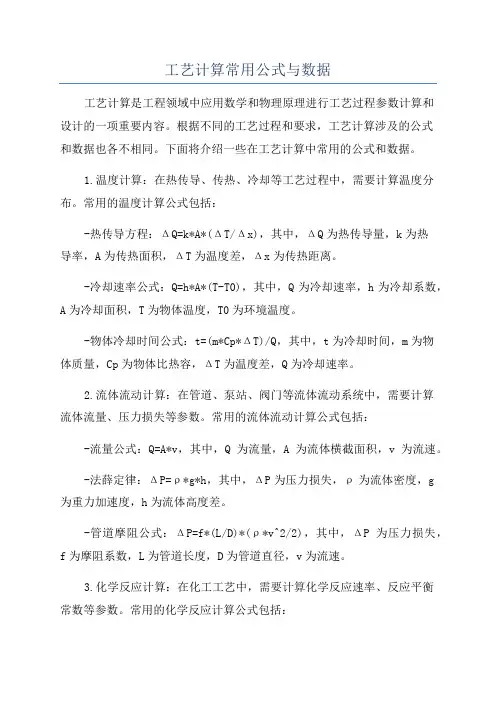

工艺计算常用公式与数据工艺计算是工程领域中应用数学和物理原理进行工艺过程参数计算和设计的一项重要内容。

根据不同的工艺过程和要求,工艺计算涉及的公式和数据也各不相同。

下面将介绍一些在工艺计算中常用的公式和数据。

1.温度计算:在热传导、传热、冷却等工艺过程中,需要计算温度分布。

常用的温度计算公式包括:-热传导方程:ΔQ=k*A*(ΔT/Δx),其中,ΔQ为热传导量,k为热导率,A为传热面积,ΔT为温度差,Δx为传热距离。

-冷却速率公式:Q=h*A*(T-T0),其中,Q为冷却速率,h为冷却系数,A为冷却面积,T为物体温度,T0为环境温度。

-物体冷却时间公式:t=(m*Cp*ΔT)/Q,其中,t为冷却时间,m为物体质量,Cp为物体比热容,ΔT为温度差,Q为冷却速率。

2.流体流动计算:在管道、泵站、阀门等流体流动系统中,需要计算流体流量、压力损失等参数。

常用的流体流动计算公式包括:-流量公式:Q=A*v,其中,Q为流量,A为流体横截面积,v为流速。

-法薛定律:ΔP=ρ*g*h,其中,ΔP为压力损失,ρ为流体密度,g为重力加速度,h为流体高度差。

-管道摩阻公式:ΔP=f*(L/D)*(ρ*v^2/2),其中,ΔP为压力损失,f为摩阻系数,L为管道长度,D为管道直径,v为流速。

3.化学反应计算:在化工工艺中,需要计算化学反应速率、反应平衡常数等参数。

常用的化学反应计算公式包括:-反应速率公式:r=k*[A]^n*[B]^m,其中,r为反应速率,k为速率常数,[A]、[B]为反应物浓度,n、m为反应级数。

-反应平衡常数公式:K=[C]^c/[A]^a*[D]^d/[B]^b,其中,K为平衡常数,[A]、[B]、[C]、[D]为反应物浓度,a、b、c、d为反应物摩尔比。

4.电路计算:在电子电路设计中,需要计算电流、电压、功率等参数。

常用的电路计算公式包括:-电流公式:I=V/R,其中,I为电流,V为电压,R为电阻。

纬编工艺参数计算1. 引言纬编工艺是纺织工业中一种常用的加工工艺,通过纬编织机将纱线按照指定的编织规则交叉织成织物。

纬编工艺参数的合理调整对织物的质量和性能有着重要影响。

本文将介绍纬编工艺参数的计算方法。

2. 纬编工艺参数纬编工艺参数包括针数、纱线密度、编织规则等。

下面将对其中几个重要参数的计算方法进行介绍。

2.1 针数针数是指纬编织机每英寸上的针的数量。

针数的选择一般与织物的用途、纱线的粗细以及预期的织物品质等因素有关。

针数的计算公式如下:针数 = 每英寸针数 * 25.42.2 纱线密度纱线密度是指在单位长度内纱线的质量。

纱线密度的计算公式如下:纱线密度 = 纱线质量 / 单位长度2.3 编织规则编织规则是指纱线的交织方式,常见的编织规则有平编、斜编、提花编等。

编织规则的选择通常根据织物的图案和纺织品的需求来确定。

3. 纬编工艺参数计算实例下面以一个实例来演示纬编工艺参数的计算过程。

假设我们需要编织一块宽度为100厘米的织物,要求针数为30针/英寸,纱线密度为150克/米。

根据上述计算公式,我们可以计算出针数和纱线密度的具体数值。

针数的计算:针数 = 30 * 25.4 = 762 针/米纱线密度的计算:纱线密度 = 150克/米4. 结论纬编工艺参数的合理计算对织物的品质和性能有着重要的影响。

通过对针数、纱线密度和编织规则等参数的计算,可以得到适合纬编工艺的具体数值,从而保证织物的质量和性能。

希望本文对纬编工艺参数计算提供了一定的帮助。

以上是关于纬编工艺参数计算的介绍,希望对您有所帮助。

参考文献:[1] 纺织加工技术.王明全,高彦慧编著.中国纺织出版社.2008. [2] 纺织工艺学.张志远著.东华大学出版社.2010.。

三、几个重要工艺参数的计算1、轧制压力、轧制力矩的计算(1)平均单位压力计算平均单位压力一般形式式中? ——应力状态影响系数;——考虑外摩擦及变形区几何参数对应力状态的影响系数;——考虑外区(外端)对应力状态的影响系数;——考虑张力对应力状态的影响系数,其值小于1,当张力很大时可达到0.7~0.8。

——考虑轧件宽度影响的系数;——对应一定的钢种、变形温度、变形速度、变形程度的单向拉伸(或压缩)变形抗力(或屈服极限);——考虑中间主应力对应力状态的影响系数。

在1~1.15范围内变化,如果忽略宽展,认为轧件产生平面变形,有,则,=1.15。

斯米尔诺夫根据因次理论得出如下关系式当时,当时,、为变形区平均宽度和平均高度,为外摩擦系数。

根据大量现场实测和实验室研究结果表明,影响轧件应力状态的主要参数是接触弧长度与轧件平均高度的比值。

该比值综合反映了变形区三个主要参数R(工作辊半径)、(轧前厚度)、(压下量)对影响状态的影响。

1)热轧钢板轧机热轧钢板轧机包括中厚板与薄板轧机。

中厚板轧机(包括热轧薄板轧机的粗轧机组)轧制特点与初轧(开坯)机相近,外区影响()是主要的;与初轧不同点是宽度较大,可近似认为是平面应变情况,此时,。

薄板轧机的产品厚度为1.2~16mm。

其待点是,一般为1.5~7,此时,外区影响不存在(),而接触弧上摩擦力是造成应力状态的主要因素,其平均单位压力可表示为外摩擦对应力状态的影响系数,可按前面介绍的采利柯夫方法与西姆斯方法进行计算。

热轧薄板精轧机组平均单位压力计算用得最多的是西姆斯公式。

实际计算时常常使用以下简化式或美板佳助简化式。

2)冷轧带钢轧机冷轧带钢轧机的轧件尺寸更接近于推导理论公式时所做的假设,即宽度比厚度大得多,宽展很小,可认为是平面变形问题。

轧件厚度小,轧件内部不均匀变形可忽略,因而平面断面假设和滑动摩擦理论与冷轧带钢(薄板)的情况较符合。

此外,冷轧时均采用张力轧制,因而计算冷轧平均单位压力时,必须考虑张力影响。

简述工艺计算包括的内容。

工艺计算是指在工程和制造过程中,通过运用数学和物理等科学原理,对工艺参数进行计算和分析,以确定最佳的工艺方案和操作参数。

它是工程技术领域中的一项重要工作,能够提高生产效率、降低成本、改善产品质量。

工艺计算包括以下几个方面的内容:1. 工艺流程计算:工艺流程是指物料在生产中的处理过程,包括物料的输入、加工和输出等环节。

在工艺流程计算中,需要确定物料的流量、温度、压力等参数,以及各个环节中的能耗和产量等指标。

通过对工艺流程进行计算和分析,可以确定最佳的生产工艺,提高生产效率和产品质量。

2. 材料配方计算:材料配方是指在生产中使用的原材料的比例和配比关系。

在材料配方计算中,需要根据产品的要求和性能指标,确定各个原材料的比例和配比。

通过对材料配方进行计算和分析,可以确定最佳的原材料组合,提高产品的性能和质量。

3. 设备选型计算:设备选型是指在生产中选择适合的设备和工具。

在设备选型计算中,需要考虑生产的工艺要求、生产能力和设备的性能指标等因素。

通过对设备选型进行计算和分析,可以确定最佳的设备和工具,提高生产效率和产品质量。

4. 工艺参数优化计算:工艺参数优化是指在生产过程中,通过调整工艺参数,使产品的性能和质量达到最佳状态。

在工艺参数优化计算中,需要分析生产过程中各个环节的参数和指标,确定最佳的工艺参数。

通过对工艺参数进行优化计算,可以提高产品的性能和质量,降低生产成本。

5. 能耗计算:能耗是指生产过程中消耗的能量。

在能耗计算中,需要对生产过程中的各个环节进行能耗分析,确定能耗的来源和消耗情况。

通过对能耗进行计算和分析,可以找出能耗的问题和瓶颈,采取相应的措施减少能耗,提高能源利用效率。

6. 生产成本计算:生产成本是指生产过程中所需的各种资源和费用。

在生产成本计算中,需要对生产过程中的各个环节进行成本分析,确定各项费用的来源和消耗情况。

通过对生产成本进行计算和分析,可以找出成本的问题和瓶颈,采取相应的措施降低成本,提高生产效益。