液压阀知识

- 格式:doc

- 大小:2.45 MB

- 文档页数:31

液压阀知识点总结一、液压阀的基本原理液压阀是一种能够通过调节液压流动的装置,液压系统中的液压阀能够通过控制液压流体的方向、压力和流量来实现对系统的控制。

液压阀的基本原理是利用液压流体在不同位置对流动阻力的影响来控制液压流体的流动,从而实现对液压系统的控制。

液压阀的动作由电磁阀、手动阀、比例阀等组成,通过这些装置对液压阀进行控制,实现对液压系统的各种操作。

液压阀的基本原理可以总结为以下几点:1. 液压阀通过对流体通道的开关和启闭来控制系统的流动。

2. 液压阀通过调节液压流体的阻力和流通面积来控制系统的压力和流量。

3. 液压阀通过改变流体的路径来控制系统的方向。

4. 液压阀通过改变流体的速度和加速度来控制系统的速度和加速度。

因此,液压阀在液压系统中起着非常重要的作用,它能够通过对流体的控制来实现对系统的各种操作,液压阀的种类和技术参数直接影响到整个液压系统的性能和可靠性。

二、液压阀的分类液压阀的种类繁多,按照其不同的功能和用途可以分为以下几大类:1.方向阀:方向阀通过控制液压流体的方向来控制系统的工作部件的运动方向,它在液压系统中的应用非常广泛。

2.压力阀:压力阀通过控制液压流体的压力来控制系统的工作压力,它在液压系统中的应用非常普遍。

压力阀的种类繁多,可以根据其工作原理和功能分为溢流阀、减压阀、保压阀等。

3.流量阀:流量阀通过控制液压流体的流量来控制系统的流体流动速度,它在液压系统中的应用也非常广泛。

4.比例阀:比例阀是一种能够通过改变液压流体的流量的比例来实现对系统的控制的液压阀,它在液压系统中的应用也非常重要。

5.综合阀:综合阀是一种能够实现对系统的多种参数进行控制的液压阀,它在液压系统中的应用非常广泛。

以上几种液压阀的分类是根据液压系统的使用需求和功能要求来划分的,不同种类的液压阀在液压系统中都具有各自独特的作用和应用场景。

三、液压阀的特点液压阀具有以下几个特点:1. 灵活性和可控性:液压阀能够通过对流体的控制来实现对系统的灵活控制,能够满足不同工况和工作要求下对系统的控制。

液压阀原理、使用与维护

液压阀是一种用于控制液压系统中液压流量、压力和方向的重要元件,广泛应用于机械、建筑、冶金、石化等行业。

本文将介绍液压阀的工作原理、分类、使用注意事项和维护方法,帮助读者更好地了解和使用液压阀。

一、液压阀的工作原理

液压阀通过阀芯的移动和不同通道的连接,控制液压系统中的液压流量、压力和方向。

液压阀的主要组成部分包括阀体、阀芯、弹簧、密封件等。

二、液压阀的分类

液压阀根据其功能和结构可分为多种类型,包括安全阀、溢流阀、节流阀、换向阀等。

不同类型的液压阀具有不同的应用场景和特点。

三、液压阀的使用注意事项

液压系统中液压阀的正确使用对系统的正常运行至关重要。

在使用液压阀时,需要遵循一定的操作规范和注意事项,如正确安装和连接、调整压力和流量、定期检查和维护等。

四、液压阀的维护方法

定期检查和维护液压阀可以有效延长其使用寿命和保证系统的

安全性。

液压阀的维护包括清洗、更换密封件、校准压力和流量等方面。

此外,还需要注意维护液压油的质量和更换周期。

总之,液压阀在液压系统中起着重要的作用,正确使用和维护液压阀可以保证系统的正常运行和安全性。

了解液压阀的原理、分类、

使用注意事项和维护方法,对于液压系统的管理和维护都具有重要的参考价值。

1.液压阀的功能液压阀是液压系统中控制液流流动方向,压力高低、流量大小的控制元件。

压力阀和流量阀利用流通截面的节流作用控制系统的压力和流量,而方向阀则利用通流通道的更换控制流体的流动方向。

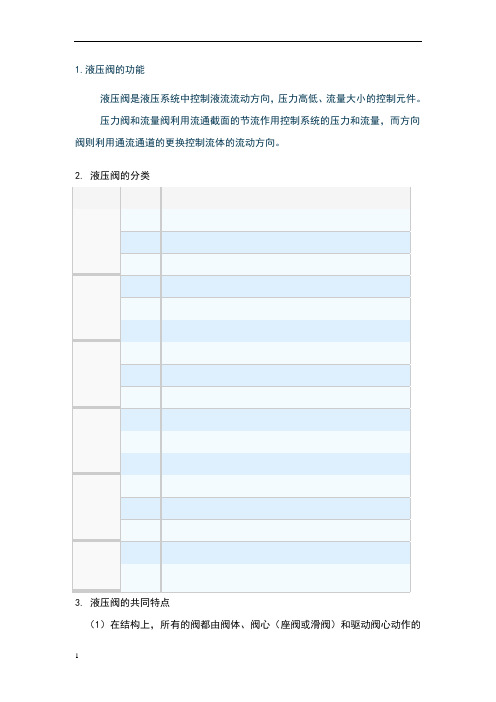

2. 液压阀的分类分类方法种类详细分类按机能分类压力控制阀溢流阀、顺序阀、卸荷阀、平衡法、减压阀、比例压力控制阀、缓冲阀、仪表截止阀、限压切断阀、压力继电器等流量控制阀节流阀、单向节流阀、调速阀、分流阀、集流阀、比例流量控制阀、排气节流阀等方向控制阀单向阀、液控单向阀、换向阀、行程减速阀、充液阀、梭阀、比例方向控制阀、快速排气阀、脉冲阀等按结构分类滑阀圆柱滑阀、旋转阀、平板滑阀座阀锥阀、球阀、喷嘴挡板阀射流管阀射流阀按操纵方法分类手动阀手把及手轮、踏板、杠杆机动阀挡块及碰块、弹簧、液压、气动电动阀电磁铁控制、伺服电机和步进电机控制按连接方式分类管式连接螺纹式连接、法兰式连接板式及叠加式连接单层连接板式、双层连接板式、整体连接板式、叠加阀、多路阀插装式连接螺纹式插装(二、三、四通插装阀)、法兰式插装(二通插装阀)按控制方式电液比例阀电液比例压力阀、电液比例流量阀、电液比例换向阀、电液比例复合阀、电液比例多路阀伺服阀单、两级(喷嘴挡板时、动圈式)电液流量伺服阀、三级电液流量伺服阀、电液压力伺服阀、气液伺服阀、机液伺服阀数字控制阀数字控制压力阀、数字控制流量阀与方向阀按输出参数可调节性开关控制阀方向控制阀、顺序阀、限速切断阀、逻辑元件输出参数连续可调的阀溢流阀、减压阀、节流阀、调速阀、各类电液控制阀(比例阀、伺服阀)3. 液压阀的共同特点(1)在结构上,所有的阀都由阀体、阀心(座阀或滑阀)和驱动阀心动作的元、部件(如弹簧、电磁铁)组成。

(2)在工作原理上,所有阀的开口大小,进、出口间的压差以及流过阀的流量之间的关系都符合孔流量公式,仅是各种阀控制的参数各不相同而已。

4. 方向控制阀本节主要介绍液压系统控制元件中的方向控制元件,方向控制阀用在液压系统中控制液流的方向。

第4章液压控制阀(Hydraulic control valves)4.1概述4.1.1 液压控制阀的功用液压控制阀是液压系统中用来控制液流方向、压力和流量的元件。

借助于这些阀,便能对液压执行元件的启动和停止、运动方向和运动速度、动作顺序和克服负载的能力等进行调节与控制,使各类液压机械都能按要求协调地工作。

4.1.2 液压控制阀的类型1.按用途分类液压控制阀可分为方向控制阀、压力控制阀和流量控制阀。

2.按控制方式分类液压控制阀可分为开关阀、电液比例控制阀、伺服阀和数字阀等。

开关阀在调定后只能在调定状态下工作,它是液压系统中使用最为普遍的元件;电液比例控制阀的输出量与输入量之间保持一定的比例关系,它根据输入信号连续或按比例控制液压控制阀的参数,一般多用于开环液压控制系统;电液伺服阀一般情况是采用输入信号和反馈信号的偏差来连续地控制液压控制阀的输出参数,多用于要求精度高、响应快的闭环液压控制系统;电液数字阀则用数字信息直接控制液压阀的动作。

3.按安装连接形式分(1)管式连接阀又称螺纹连接阀,液压控制阀的油口攻螺纹,用螺纹管接头连接管路。

(2)板式连接阀如图4.1a制阀的各油口均布置在同一安装面上,用管接头和管道及其它元件连接;或者,故这种安装连接方式应用较广。

(3)叠加式连接阀叠加式连接阀连接时,最下面一般为连接板,最上面液压阀的下表面,中间液压阀的上、下面为连接结合面,各油口分布在结合面上,同规格阀的油口连接尺寸相同,如图4.1b。

每个阀除其自身的功能外,还起油路通道的作用,阀相互叠装便组成回路,无需管道连接,故结构紧凑,压力损失较小。

(4)插装式连接阀这类阀无单独的阀体,由阀芯和阀套等组成的单元体插装在插装块体的预制孔中,用盖板和螺纹等固定,通过块体中的通道连接组成回路。

它是近几年适应于液压系统集成化和大流量控制等要求而发展起来的一种新的安装连接方式,其连接方法见插装控制阀一节。

4.1.3 对液压控制阀的要求液压系统中所采用的液压控制阀应满足如下要求:1)动作灵敏,使用可靠,工作时冲击和振动小,寿命长。

液压阀工作原理及运用液压阀是一种用于控制液压系统流动和压力的装置。

它通常由阀体、阀芯、弹簧、密封圈等部分组成。

液压阀在工程和机械领域中广泛应用,其工作原理和运用可以通过以下几个方面进行介绍。

一、液压阀的工作原理1.密封原理:液压阀内部的密封圈起到了关键的作用。

它能够保证液压阀在工作过程中各个部分之间的密封性,防止液体泄漏。

2.阀芯的移动:液压阀通过调整阀芯的位置和运动来控制液体的流动。

当液压油施加在阀芯上时,会产生一定的力量使阀芯发生位移,进而改变阀门的开启度。

3.弹簧的作用:液压阀中的弹簧能够提供恢复力,并使阀芯回到初始位置。

当不再施加外力时,弹簧会使阀芯复位,从而实现液压阀的关闭。

二、液压阀的运用1.流量控制:液压阀可以通过改变阀门开启度来控制液体的流量大小。

在液压系统中,常常使用节流阀来实现流量的控制,通过调节节流阀的开启度,可以调整液体的流速。

2.压力控制:液压阀在液压系统中还可以用于控制液体的压力。

例如,溢流阀就是一种常用的压力控制阀,它可以设置一个压力上限,当液压系统压力超过设定值时,溢流阀会自动开启,将多余的液体放回储备箱。

3.方向控制:液压阀可以用于改变液体的流动方向。

通过控制阀芯的位移,可以使液体从一个管道进入另一个管道,或者使液体停止流动。

常见的方向控制阀有单向阀和换向阀。

4.合并功能:液压阀还可以起到合并多个功能的作用。

例如,比例阀可以同时控制流量和压力,通过改变阀芯的位置和运动,来调整液体的流量和工作压力。

综上所述,液压阀的工作原理是通过调整阀芯的位置和运动来控制液体的流动和压力。

液压阀的运用范围广泛,可以用于流量控制、压力控制、方向控制,甚至合并多种功能。

在实际应用中,液压阀是液压系统中不可或缺的重要组成部分,对于提高工程和机械的自动化程度、减少人工操作等方面起到了重要作用。

1.液压阀的功能液压阀是液压系统中控制液流流动方向,压力高低、流量大小的控制元件。

压力阀和流量阀利用流通截面的节流作用控制系统的压力和流量,而方向阀则利用通流通道的更换控制流体的流动方向。

2. 液压阀的分类3. 液压阀的共同特点(1)在结构上,所有的阀都由阀体、阀心(座阀或滑阀)和驱动阀心动作的元、部件(如弹簧、电磁铁)组成。

(2)在工作原理上,所有阀的开口大小,进、出口间的压差以及流过阀的流量之间的关系都符合孔流量公式,仅是各种阀控制的参数各不相同而已。

4. 方向控制阀本节主要介绍液压系统控制元件中的方向控制元件,方向控制阀用在液压系统中控制液流的方向。

它包括单向阀和换向阀,单向阀•单向阀的分类:类按控制方式不同,单向阀可分为普通单向阀和液控单向阀两类•单向阀的作用:控制油液的单向流动(单向导通,反向截止)。

•单向阀的性能要求:正向流动阻力损失小,反向时密封性好,动作灵敏普通单向阀工作原理:图5-3a为一种管式普通单向阀的工作原理图结构,压力油从阀体左端的通口流入时克服弹簧3作用在阀芯上的力,使阀芯向右移动,打开阀口,并通过阀芯上的径向孔a、轴向孔b从网体右端的通口流出;但是压力油从阀体右端的通口流入时,液压力和弹簧力一起使阀芯压紧在阀座上,使阀口关闭,油液无通过,其图形符号如图5-3b所示液控单向阀工作原理:图 5-4a为一种液控单向阀的工作原理图结构,当控制口 K处无压力油通入时,它的工作和普通单向阀一样,压力油只能从进油口P1流向出油口P2,不能反向流动。

当控制口K处有压力油通入时,控制活塞1右侧a腔通泄油口(图中未画出),在液压力作用下活塞向右移动,推动顶杆 2顶开阀芯,使油口 P1和P2接通,油液就可以从P2口流向P1口。

图5-4b为其图形符号。

换向阀1、作用:利用阀芯对阀体的相对运动,使油路接通、关断或变换油流的方向,从而实现液压执行元件及其驱动机构的启动、停止或变换运动方向。

2、换向阀的分类:»按阀芯运动的方式:滑阀式和转阀式;»按操纵方式:手动、机动、电磁动、液动和电液动;»按阀芯在阀体内占据的工作位置:二位、三位、多位等;»按阀芯上主油路数量:通、三通、四通、五通、多通等;»按安装方式:管式、板式、法兰式;»按阀芯相对于阀体的运动方式:滑阀和转阀换向阀的职能符号换向阀按阀芯的可变位置分为二位和三位,通常用一个方框符号代表一个位置。

液压阀介绍液压阀作为一种控制装置,被广泛应用于各种工业设备和机械系统中。

液压阀能够控制液压系统中的液体流动,实现各种运动、力和压力的控制,从而实现装置或系统的正常运行和稳定性。

液压阀的工作原理是通过改变阀门内部的液体流动通道来控制液体的流量和压力。

当液压阀处于关闭状态时,阀门内的流体流动通道被堵塞,液体无法通过。

而当液压阀处于打开状态时,阀门内的流体流动通道完全打开,液体可以自由流动。

液压阀的主要分类有很多种,常见的液压阀有溢流阀、节流阀、比例阀、换向阀等。

接下来将对这些常见的液压阀进行详细介绍。

1.溢流阀:溢流阀是一种通过控制液体流动通道的大小来控制液体流量和压力的液压阀。

当液压系统中的流体压力超过设定值时,溢流阀会打开通道,使多余的液体流向油箱,以保持液压系统的压力稳定。

溢流阀广泛应用于液压系统中,常用于过载保护和液压缸的速度控制上。

2.节流阀:节流阀是一种通过缩小液体流动通道来控制液体流量和压力的液压阀。

节流阀可以根据系统的需要,调整液体流经阀门的通道尺寸来控制液体的流速和流量,从而控制液压系统中的功率和运动速度。

节流阀常用于液压缸的速度控制和液压马达的负载调节。

3.比例阀:比例阀是一种能够根据输入信号控制液体流量和压力的液压阀。

比例阀通过调节阀门的开度来改变液体流动通道的尺寸,从而实现液压系统中的流量和压力的比例调节。

比例阀广泛应用于需要精确控制的系统中,如数控机床、液压伺服系统等。

4.换向阀:换向阀是一种能够改变液压系统中液体流动方向的液压阀。

换向阀能够使液体流动从一个液压元件流向另一个液压元件,实现液压系统中液体的双向流动。

换向阀广泛应用于液压系统中,常用于控制液压缸的正反转、液压马达的正反转等。

液压阀在工业领域的应用非常广泛,涉及到机床、建筑工程、冶金、航天航空等各个领域。

液压阀能够控制工业设备的流体流动、力和运动等参数,从而实现设备的正常运行和控制。

液压阀的技术发展还在不断进步,通过不断创新和研发,液压阀的性能和功能也在不断提升。

目录第一章液压阀基础知识 (3)1.1液压技术的原理与液压系统的组成 (3)1.2 液压阀的功用及重要性 (3)1.3 液压阀的基本结构原理 (4)第二章充液阀的基本知识 (6)2.1 充液阀概述 (6)2.2充液阀的典型结构 (6)2.3 充液阀的结构原理 (7)2.4 充液阀的工作原理及性能 (8)2.4.1 充液阀的工作原理 (8)2.4.2 充液阀的性能 (10)2.5 充液阀的作用 (11)第三章设计软件简介 (12)3.1 Solidworks的相关知识 (12)3.1.1 SolidWorks软件的特点 (12)3.1.2 SolidWorks 2010的新功能 (14)3.2 SolidWorks 2010操作界面介绍 (17)3.2.1 SolidWorks 2010操作界面 (17)3.2.2 基本操作与文件管理 (20)3.2.3 工具栏 (21)第四章充液阀的设计建模 (23)4.1 充液阀的设计计算 (24)4.2 先导阀体的组建 (25)4.1.1 绘制草图 (26)第一章液压阀基础知识1.1液压技术的原理与液压系统的组成液压传动与控制简称为液压技术,是以液体为工作介质,利用封闭系统中液体的静压能实现信息、运动和动力的传递及工程控制的计术。

由于液压技术在功率密度,结构组成、响应速度,调节范围,过载保护、电液整合等方面独特的优势,使其成为现代传动与控制的重要基础技术之一,其应用遍及国民经济各个领域。

除了工作介质外,一个液压系统通常都是由能源元件(液压泵)、执行元件(液压缸、液压马达或摆动液压马达)、控制元件(各种液压阀)和辅助元件(邮箱和管路等)四类液压元件所组成。

液压传动与控制的机械设备或装置工作时,其液压系统以具有连续流动性的液压油或难燃液压液或水作为工作介质,通过液压泵将驱动泵的原动机的机械能转换成液体的压力能,然后经过封闭管路及控制阀送至执行器中,转换为机械能去驱动负载、实现工作机构所需的直线运动或回转运动。

1.液压阀怎么运作:一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件和液压油。

动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵,它向整个液压系统提供动力。

液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。

执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动。

控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。

根据控制功能的不同,液压阀可分为村力控制阀、流量控制阀和方向控制阀。

压力控制阀又分为溢流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。

根据控制方式不同,液压阀可分为开关式控制阀、定值控制阀和比例控制阀。

辅助元件包括油箱、滤油器、油管及管接头、密封圈、压力表、油位油温计等。

液压油是液压系统中传递能量的工作介质。

2.液压系统中插装阀和叠加阀的好处:插装阀流动阻力小、流通能力大、动作迅速、密封性好、制造简单、工作可靠,适合高水基介质、大流量、高压的液压系统中;叠加阀可以缩小安装空间,减少配管、油漏和管道振动等引起的故障,能简单的改变回路、更换元件,维修很方便。

3.减压阀的工作原理:减压阀的基本工作原理是节流和压力或压差反馈。

定值和定差减压阀通过压力或压差与输入量(通常是弹簧力)的反馈比较作用,自动调节阀口节流面积大小,使输出的二次压力或一、二次压差基本保持恒定。

定比减压阀的输入是一次压力,输入、输出压力在阀心上作用面积是固定的,通过输出压力的反馈与输入压力比较,自动调节阀口的节流面积,使输入、输出压力之比与作用面积比接近,基本保持恒定。

4.液压电磁阀的原理:电磁阀包括线圈、磁铁、顶杆。

当线圈接通电流,便产生了磁性,跟磁铁相互吸引,磁铁就会拉动顶杆。

关闭电源,磁铁和顶杆就复位了,这样电磁阀就完成了作功过程。

5.1.1 阀口流量公式及流量系数对于各种滑阀(Spool Valve)、锥阀(Cone Valve)、球阀(Ball Valve)、节流孔口(Orifice),通过阀口的流量均可用下式表示:ρ/20p A c q q ∆= (5.1)式中:q c —流量系数(Discharge Coefficient);0A —阀口通流面积(Effective Area);p ∆—阀口前、后压差(Differential Pressure);ρ—液体密度(Liquid Density)。

(1)滑阀的流量系数设滑阀[图5.1(a)]开口长度为x ,阀芯(Spool)与阀体(Valve Body)(或阀套)内孔的径向间隙为∆,阀芯直径为d ,则阀口通流面积0A 为220∆+=x W A (5.2)式中:W —面积梯度(Area Gradient),它表示阀口过流面积随阀芯位移的变化率。

对于孔口为全周边的圆柱滑阀,d W π=。

若为理想滑阀(即Δ=0),则有dx A π=0,对于孔口为部分周长时(如:孔口形状为圆形、方形、弓形、阶梯形、三角形、曲线形等),为了避免阀芯受侧向作用力,都是沿圆周均布几个尺寸相同的阀口,此时只需将相应的过流面积A 0的计算式代入式(5.1),即可相应地算出通过阀口的流量。

式(5.1)中的流量系数 C q 与雷诺数R e 有关。

当R e >260时,C q 为常数;若阀口为锐边,则C q =0.6~0.65;若阀口有不大的圆角或很小的倒角,则 C q =0.8~0.9。

(2)锥阀的流量系数如图 5.1(b)所示,具有半锥角α且倒角宽度为s 的锥阀阀口,其阀座平均直径为d m =(d 1+d 2)/2,当阀口开度为x 时,阀芯与阀座间过流间隙高度为h =x sin α。

在平均直径d m 处,阀口的过流面积为)2sin 21(sin 0ααπm m d x x d A -= (5.3)一般,m d x <<,则απs i n 0x d A m = (5.4) 锥阀阀口流量系数约为C q =0.77~0.82。

图5.1 滑阀与锥阀阀口(a)滑阀;(b)锥阀5.1.2 节流边与液压桥路Metering Land and Hydraulic Bridge(1)阀口与节流边液压阀中,各种控制阀口都是可变节流口。

为了讨论问题的方便,这里约定,以细箭头表示正作用节流边,所谓正作用节流边是指x增大时,阀口增大;以粗箭头表示反作用节流边,所谓反作用节流边是指x增大时,阀口关小。

如图5.2所示,阀中的可变节流口可以看成是由两条作相对运动的边线构成的,因此可变节流口可以看成是一对节流边。

其中固定不动的节流边在阀体上,可以移动的节流边则在阀芯上。

这一对节流边之间的距离就是阀的开度Δx。

阀体的节流边是在阀体孔中挖一个环形槽(或方孔、圆孔)后形成的[图 5.3(b)],阀芯的节流边也是在阀芯中间挖出一个环形槽后形成的[图 5.3(a)],阀芯环形槽与阀体环形槽相配合就可以形成一个可变节流口(即阀口)。

若进油道与阀芯环形槽相通,那么出油道必须与阀体的环形槽相通,阀口正好将两个通道隔开[图5.3(c)]。

如果在阀芯上不开环形槽,而是直接利用阀芯的轴端面作为阀芯节流边[图5.4(a)],则阀芯受到液压力的作用后不能平衡,会给控制带来困难。

通过在阀芯上开设环形槽,形成图5.4(b)所示平衡活塞,则阀芯上所承受的液压力大部分可以得到平衡,施以较小的轴向力即可驱动阀芯。

图5.2 节流边(a)正作用节流边;(b)反作用节流边;(c)滑阀节流边图5.3 环形槽结构图5.4 阀芯的平衡活塞(a)无平衡活塞(受力不平衡);(b)带有平衡活塞(2)液压半桥与三通阀Hydraulic Half Bridge and Three-way Directional Control Valve利用阀口(节流边)的有效组合,可以构成类似于电桥的液压桥路。

液压桥路也有半桥和全桥之分。

液压全桥有A、B两个控制油口,用于控制具有两个工作腔的双作用液压缸或双向液压马达;液压半桥只有一个控制油口A(或B),只能用于控制有一个工作腔的单作用缸或单向马达。

图5.5(a)所示液压半桥是由一个进油阀口和一个回油阀口构成的,它有三个通道——进油通道(Inlet Channel)P、回油通道(Outlet Channel)O(或T)和控制通道(Control Channel)A,并且进、回油阀口是反向联动布置的,即一个阀口增大时,另一阀口减小。

三通换向阀就是液压半桥。

由于液压半桥有三个通道(即三个不同的压力,其中A为被控压力),因此必须在阀芯和阀体上共开出三个环形槽,让P、O、A分别与三个环形槽相通,并且受控压力A要放在P和O的中间,以便于A能分别与P和O接通。

液压半桥有两种布置方案,第一种方案是将A放在阀芯环形槽中,而将P、O两腔放在阀体环形槽中[如图5.5(b)];另一种方案是将A放在阀体环形槽中,而将P、O两腔放在阀芯环形槽中[如图5.5(C)]。

图5.5 半桥的两种结构(a)半桥的节流边;(b)工作腔P A布置在阀芯环形槽中;(c)工作腔P A布置在阀体环形槽中(3)液压全桥与四通阀Hydraulic Full Brige and Four-way Directional Control Valves图5.6 全桥的两种结构(a)全桥的节流边;(b)工作腔P A、P B布置在阀体环形槽中;(c)工作腔P A、P B布置在阀芯环形槽中;(d)阀体中有3个工艺槽的四台肩式四通阀;(e)阀体中有2个工艺槽的三台肩式四通阀图5.6(a)所示全桥回路有4个控制阀口,由两个半桥构成。

四通换向阀就是液压全桥。

在全桥中,左半桥有P、A、O三个压力通道,右半桥有P、B、O三个压力通道,如果把P布置在中间,则两个半桥可共用一个P通道。

因此全桥应该有O l、A、P、T、O2等5个通道。

相应地,阀芯和阀体应共有5个环形槽。

液压全桥有两种布置方案。

第一种方案如图(b)所示,将A、B通道布置在阀体环形槽中,将O1、P、O2布置在阀芯环形槽中,这种方案的四通阀称为四台肩式四通阀;另一种方案如图(c)所示,将阀芯槽与阀体槽所对应的油口对换,让A、B通道布置在阀芯环形槽中,O1、P、O2布置在阀体环形槽中,这种方案的四通阀称为三台肩式四通阀。

上述四通阀中的各环形槽用于构成阀口节流边,称为工作环形槽。

在实际阀的结构中除工作环形槽外,还加工有其它与工作原理无关的环形沟槽,这些环形沟槽不构成节流边(不构成阀口),仅起油道作用。

如图(d)为阀体中加工有3个工艺槽的四台肩式四通阀,图(e)为阀体中加工有2个工艺槽的三台肩式四通阀。

工艺槽的作用是增加阀腔的通流面积,防止油孔加工时所形成的毛刺对阀芯运动产生卡滞,结果阀体O1、A、P、B、O2各油口对应处皆有环形沟槽,要注意分辩它们之中谁是构成阀口的工作槽。

5.1.3 阀芯驱动与阀芯运动阻力Spool Driving and Spool Resistance in Movement驱动阀芯的方式有手动(Manually-actuated)、机动(Mechanically-actuated)、电磁驱动(Solenoid-actuated)、液压驱动(Hydraulic Pressure-actuated)等多种。

其中手动最简单,电磁驱动易于实现自动控制,但高压、大流量时手动和电磁驱方式常常无法克服巨大的阀芯阻力(Resistance),这时人们不得不采用液压驱动方式。

稳态时,阀芯运动的主要阻力为:液压不平衡力,稳态液动力(Steady-hydrodynamic Force,i.e. Bernoulli Force),摩擦力(Frictional Force)(含液压卡紧力);动态时还有瞬态液动力,惯性力(Inertia Force)等。

若阀芯设计时静压力不平衡,高压下阀芯可能无法移动,因此阀芯设计时尽可采取静压力平衡措施,如在阀芯上设置平衡活塞。

阀芯静压力平衡后,阀芯的稳态液动力和液压卡紧力又成为主要矛盾,高压、大流量时阀芯稳态液动力和液压卡紧力可达数百至数千牛,手动时感到十分吃力。

(1)作用在圆柱滑阀上的稳态液动力液流经过阀口时,由于流动方向和流速的改变,阀芯上会受到附加的作用力。

在阀口开度一定的稳定流动情况下,液动力为稳态液动力。

当阀口开度发生变化时,还有瞬态液动力作用。

限于篇幅,这里仅研究稳态液动力。

稳态液动力可分解为轴向分力和径向分力。

由于一般将阀体的油腔对称地设置在阀芯的周围,因此沿阀芯的径向分力互相抵消了,只剩下沿阀芯轴线方向的稳态液动力。

图5.7 作用在带平衡活塞的滑阀上的稳态液动力(a)流出式; (b)流入式对于某一固定的阀口开度x 来说,根据动量定理(Theorem of momentum)(参考图5.7中虚线所示的控制体积)可求得流出阀口时[见图5.7(a)]的稳态液动力为θρθρcos )90cos cos (212qv v v q F s -=︒--= (5.5)可见,液动力指向阀口关闭的方向。

流入阀口时[见图5.7(b)]的稳态液动力为θρθρcos )cos 90cos (221qv v v q F s =-︒-= (5.6)可见,液动力仍指向阀口关闭的方向。

考虑到 pWx C q p C v q v ∆=∆=ρρ2,22,所以上式又可写成p x W C C F v q s ∆±=)cos 2(θ (5.7)考虑到阀口的流速较高,雷诺数较大,流量系数 C q 可取为常数,且令液动力系数常数==θcos 2W C C K v q s ,则上式又可写成p x K F s s ∆±= (5.8)当压差ΔP 一定时,由式(5.8)可知,稳态液动力与阀口开度 x 成正比。

此时液动力相当于刚度为K S Δp 的液压弹簧的作用。

因此,K S Δp 被称为液动力刚度。

液动力的方向这样判定:对带平衡活塞的完整阀腔而言,无论液流方向如何,其方向总是力图使阀口趋于关闭。

(2)作用在锥阀(Poppet Valve)上的稳态液动力①外流式锥阀[见图5.8(a)]上作用的稳态轴向液动力。

图5.8 作用在锥阀上的稳态液动力(a)外流式; (b)内流式假定锥阀入口处的流速为v 1、压力为p s ,锥阀出口处的流速为v 2、压力为大气压(p 2=0),锥阀口的开口量为x ,半锥角为α,阀口处的过流面积为2/)(,sin 210d d d x d A m m +==απ。

考虑到锥阀开度不大,则可认为液流射流角θ=α;一般倒角宽度s 取得很小,故有21d d d m ≈≈。

在稳定流动时,不计液体的静压力p s A ,利用动量定理可得出作用在锥阀上的轴向稳态液动力为απθρ2sin cos 2s m v q s xp d C C qv F -=-= (5.9)此力的方向使阀芯趋于关闭。