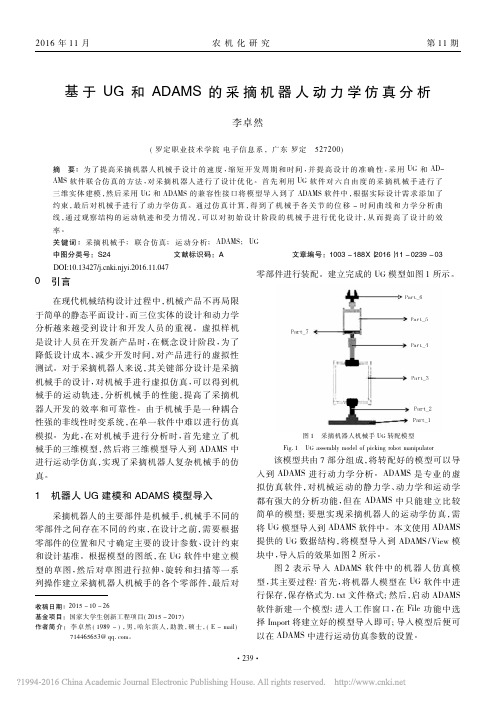

基于ADAMS建模与基于UG建模的比较研究

- 格式:doc

- 大小:148.50 KB

- 文档页数:4

基于UG和ADAMS的运动学联合仿真分析作者:孙鑫来源:《硅谷》2013年第05期摘要首先说明了三维设计软件UG和机械系统动力学仿真软件ADAMS建立联合方针的必要性,然后介绍他们各自的特点和联合仿真的方法和步骤,最后用UG建立焊接机器人模型,导入ADAMS进行动力学仿真分析。

结果表明,使用二者进行联合仿真分析,过程简单,仿真效率高,且结果真实可信,验证了二者联合仿真的可行性。

关键词 UG;ADAMS;焊接机器人;建模;联合仿真中图分类号:TP3 文献标识码:A 文章编号:1671—7597(2013)031-060-02随着人类社会进步的加快,科学技术水平的不断提高,人们对产品的要求也越来越高。

这就需要提高产品质量,同时缩短开发周期。

此时以仿真技术和系统建模为核心的虚拟样机技术得到了的广泛应用,在真实的产品没有真正生产出以前就对它进行仿真模拟,这样的话防止各种设计缺陷的存在。

其中一款具有代表性的软件系统:机械系统动态仿真软件ADAMS,这一款软件包括了高效的求解器、可视界面、各种简便的建造模型的工具和具有强大功能的后处理模块等,利用ADAMS软件来对机械系统的结构进行分析,在物理样机设计之前就可以对数控玻璃磨边机产品的各种性能进行测评,不仅能够降低开发费用,而且能够减少开发周期,很大的提高了机械系统仿真的效率。

ADAMS在机械系统运动学、动力学和静力学仿真方面的功能十分的强大,但是当ADAMS软件建立一些比较复杂机械系统的时候,就会比较困难。

这方面常见的就是使用UG软件和ADAMS软件结合来开发复杂的机械系统的虚拟样机。

1 UG软件和ADAMS软件的介绍UG(Unigraphics NX)是一个产品工程的解决方案,它是由Siemens PLM Software公司出品的一款软件,它为用户的加工过程及产品设计提供了数字化模型和检验的手段。

UG Unigraphics NX根据用户的工艺设计和虚拟产品设计的要求,提供了解决方案,这种解决方案是经过实践验证的。

基于UG建模的辛普森行星齿轮在ADAMS中运动仿真的实现摘要利用UG参数化建模功能,建立了辛普森行星齿轮机构的三维模型,并成功将其装配体导入到专业运动仿真软件Adams中。

根据其真实的工作状态,通过添加约束、驱动,实现了对辛普森行星齿轮机构在各档位运动状态的仿真。

在后处理模块中,可以清晰的判定各个构件在不同档位时的转动方向及速度大小,更加直观的加深了对汽车自动变速器换挡机理的认识与了解。

关键词 UG建模辛普森行星机构 ADAMS仿真The Motion Simulation of Simpson Planetary Gear based on UG in ADAMS Abstract Take advantage of the parametric modeling in UG, the simpson planetary gear modeling have been made, then been imported successfully into the ADAMS. In the ADAMS, it was exerted constraint and driver according to the actual working status, and have achieved the motion simulation of the simpson planetary gear working in the different gears. In the post-processing module, it could be clearly determined what direction of rotation is and how much the angular velocity is when the various components working in different gears. It contributed to have a deeper and intuitive understanding about the gear shift principle of the automatic gearbox.Key words UG modeling Simpson planetary gear ADAMS motion simulation引言自动变速器在汽车中是仅次于发动机的关键部件,是机—电—液一体化的典型产品。

ADA MS与UG、S olid Works的数据交换实践郁飞鹏1 贾鸿社2(1 河南科技大学车辆与动力工程学院,洛阳471003;2 中国一拖集团公司技术中心,洛阳471039)摘要 利用UG、S olid Works等三维CAD软件强大的建模功能,将建好的模型导入ADAM S,以弥补ADAM S建模能力弱的不足;讨论了ADAM S与UG、Solid Works等CAD软件的数据交换过程。

关键词:ADA M S UG Soli d W orks 数据交换中图分类号:TP391.9 文献标识码:A 文章编号:1671—3133(2005)10—0037—03Da ta exchange between ADAM S and CAD software UG and Soli d W orksY u Fe i peng1,J i a Hongshe2(1 Vech i cle&M oti ve Power Eng i n eer i n g College,Henan un i versity of Sc i ence and Technology,L uoyang 471003,CHN;2 Technology Cen ter of Ch i n a Y I TU O Group Corp.L td,L uoyang471039,CHN) Abstract CAD s oft w are such as UG and Solid Works has powerful functi on of modeling,but ADAMS has poor functi on of model2 ing.I m porting the models built in CAD int o ADAM S can strengthen ADAM S.D iscusses the p r ocess of data exchange bet w een AD2 AMS and CAD s oft w are UG and Solid Works.Key words:ADAM S UG Soli d W orks Da t a exchange1 引言ADAMS在机械系统静力学(Statics)、运动学(Ki2ne matics)、动力学(Dyna m ics)仿真方面功能强大,但其内建的造型功能相对较弱。

目前国内外的三维设计软件主要有来自美国PTC公司的高端Pro/E, 美国UGS公司的高端U G和中端Solidedge,法国Dassault公司的高端CATIA和中端Solidworks,以及Autodesk 公司的Inventor。

同时,这两年国内院校开发的北航海尔CAXA在低端市场也占有一定份额。

下面是根据网上调研,将这几个软件从公司背景到产品功能做个系统的比较。

????公司、软件背景PTC:美国公司,有三维设计软件Pro/E和产品数据管理软件Windchill,以一体化的产品解决方案而着称业界。

从三维设计、分析、仿真/优化、数控加工、布线系统到产品数据管理等各方面都有相应模块,产品覆盖企业设计/管理全流程。

它的销售方式是根据企业不同阶段、不同层次的需求,购买相应的模块,逐步扩充形成完整的产品研发系统,保证了企业在CAD/CAE/CAM/PLM方面有统一的数据平台。

?? PTC公司成立于1989年,是目前三大设计软件公司最年轻的,拥有最先进的技术,公司名称为参数技术公司,在美国Nasdaq上市,其Pro/E软件以参数化、全相关、实体特征设计文明,在通用机械设计行业占据领先地位。

典型用户:卡特匹勒、John-Deer、小松、现代重工、北起、徐工、宣工、柳工、厦工等。

?? 销售模式:直销/渠道,在中国有6家办事处,215名员工,800免费售后服务热线中心(中国热线中心22个技术支持)。

UGS:美国公司,有高端三维设计软件UG和产品数据管理软件TeamCenter,近年来先后收购了三维绘图软件Solidedge和高端设计软件I-DEAS。

它的销售方式是根据客户的资金情况向客户推荐中低端的Solidedge和高端的UG(I-DEAS基本上已经不销售,逐步转变为UG NX)。

因UG和Solidedge及I-DEAS属于不同公司开发的产品,所以数据并不兼容,往往出现客户重复投资的现象。

UGS是被三个完全不懂IT的投资公司所收购,股东的不断变换使UGS这两年一直处于负债经营的状况。

SimWe 仿真论坛's Archiver SimWe 仿真论坛 » B05:MSC.ADAMS » UG 导入adams 经验glasss 发表于 2005-4-25 10:19UG 导入adams 经验1。

UG 和adams 均使用parasolid 内核,因此UG 可以导出为parasolid 文件后导出,两者模型不会出现任何误差,最多颜色有问题。

但是 adams 对于多个零件作为一个part 好像不支持,每个零件都要添加约束,如果零件较多的话(如上千个零件),想完全添加约束太难了。

2。

UG/motion 模块在任何步骤中都可以导成 adams 文件,导出的格式为*.cmd (当然还有其他文件如下_x_t 等一些文件),导出后所有的零件名称会从新命名(parasolid 文件中不包涵零件名称,只包括图形信息),但是link 名称,运动副名称均可以导入到adams 中。

由于UG 中对于方向的定义不是很方便,因此建议在UG 中只把所有的link 都定义好,然后把scieno 导出为adams ,在adams 中根据link 的名称来添加运动副,运动。

如过零件很多的话,切记一定要把名称修改一下,添加一个该一个。

要不然自己会找不到的。

这种方法好像很多颜色adams 也不认识,会提示错误,但不会影响模型其他部分。

glasss 发表于 2005-4-25 10:28Re:UG 导入adams 经验3。

adams12导入parasolid 文件支持到12.0,adams 导入parasolid 文件时adams 必须有一个model ,parasolid 数据,导入到adams 已有的model 里面。

4。

adams 导入cmd 文件时会自己重新建一个model 。

yuanyan 发表于 2005-4-25 20:34Re:UG 导入adams 经验谢谢!macrosoft 发表于 2005-4-26 19:02Re:UG 导入adams 经验说很详细,UG 倒出时,逐个选取装配件,系统降按选取顺序命名为part2,part3……,adams 大概默认ground 为part1, 每个组件最好都是一体的,脆脆豆 发表于 2005-4-27 12:33Re:UG 导入adams 经验控制系统设计与仿真NI 提供系统辨识,控制设计,仿真及执行 整套工具 无缝集成Simulink呵呵,说得不错啊,但要是 adams把part1默认为ground 的话,能不能在adams里面改过来呢?海中渔 发表于 2005-4-29 08:12Re:UG导入adams经验从ADAMS倒出到UG后怎么样能保留它的约束啊不是又要装配一次吧同时在单杆件倒出后坐标很难建立同等的约束关系,怎么做才是最方便的呢?求教 55555555555yucaixin2008发表于 2005-6-30 23:38Re:UG导入adams经验我现在学UGwumingxiang发表于 2005-8-30 23:00Re:UG导入adams经验我是初学者,看了此贴很受启发.我按楼主讲的方法成功将UG中的模块(未加运动)导入了ADAMS.现现学现卖,将具体步骤写得更详细点,便于大家直接操作.呵呵.1、在UG中,依次点取File\Export\Parasolid后,会出现一个"Export Parasolid"对话框。

基于UG和ADAMS的新型夹钳虚拟样机建模及动力学仿真宋双柱;孙大松【摘要】传统夹钳设计都是根据工程师的设计经验进行,虽然也可以满足工作需要,但是经常会出现各种各样的问题,同时设计周期也很长.针对以上所出现的问题,根据虚拟样机设计理论,采用UG软件进行夹钳的三维建模,然后将模型导入到虚拟产品仿真软件ADAMS中进行仿真分析,这样就大大缩短了夹钳的设计周期,同时可以针对夹钳设计过程中出现的问题作出预测并提出改进措施.【期刊名称】《哈尔滨理工大学学报》【年(卷),期】2010(015)001【总页数】4页(P40-43)【关键词】夹钳;虚拟样机;动力学仿真【作者】宋双柱;孙大松【作者单位】哈尔滨理工大学,计算机科学与技术学院,黑龙江,哈尔滨,150080;哈尔滨理工大学,计算中心,黑龙江,哈尔滨,150080【正文语种】中文【中图分类】TH1130 前言目前,我国制造业处于快速发展时期,尤其是大型装备制造业.而在装备制造业中大吨位和超大吨位舰船占有举足轻重的地位,所以船用型材的需求量大幅度增加.作为加工型材的大型切割设备的地位不言而喻,而为了提高型材切割的质量和效率,国内外很多企业都在研制型材切割生产线,夹钳是型材切割生产线上一个非常关键的元件,其性能的好坏直接关系到生产线的切割质量和切割效率[1-2].夹钳的设计必须充分考虑到所要夹持的各种型材,包括角钢、工字钢、T形钢等以及所要夹持的型材的规格尺寸范围、载荷范围[3,4].需要针对不同的型材切割生产线做出相应的结构设计,夹钳设计的技术要求主要体现在两个方面:一是夹紧,即要求夹钳的动力供应设备应该使得夹钳具有足够的夹紧力,从而能够在型材切割线所能加工的所有型材范围内实现有效夹紧;二是定位,因为夹钳的工作首先是夹紧型材,然后将型材准确移动到相应的工位上,这是实现所要求切割精度的前提.针对以上设计要求,传统的设计方法是根据经验进行初步设计并应用于生产线上,然后在使用过程中出现夹紧力不足或者定位不准确的问题时再进行修正,设计周期长,设计质量不高,同时也会浪费大量的财力和物力.针对以上问题,利用计算机辅助设计和仿真技术首先对夹钳进行虚拟样机设计[5],初步设计出其基本结构,然后进行动力学仿真分析,根据仿真结果再对结构进行调整,针对影响夹钳的夹紧力和定位的敏感结构重点分析[6-7],为进行夹钳的详细结构设计提供技术支持,从而大大减小夹钳设计的周期、资金投入等,并科学合理的提高夹钳的设计质量,可以得到更加合理的结构[8-9].1 几何模型创建动力学仿真软件ADAMS本身具有创建模型的能力,但是对于相对复杂的三维实体模型则比较困难,而夹钳的结构相对来说比较复杂,所以寻求另一种更加方便的三维实体造型软件创佳实体模型是更加合理的选择[10],UG软件具有强大的三维实体造型能力,可以非常方便的实现三维实体的创建、装配等操作,而且ADAMS还提供了与UG软件的接口,这就使得二者能够更好的合作完成夹钳的虚拟样机的设计建模和动力学仿真.图1为采用UG/NX软件创建的夹钳的三维实体装配模型,其主要包括以下几个部分:底座、挡块、连接板、弹簧座、上钳、下钳、滚轮和探位板.以上为夹钳的主体部分.但为了对夹钳的动力学性能进行分析,还创建了角钢和工作台模型.这就构成了完整的虚拟样机几何系统.图1 夹钳三维实体模型2 仿真过程2.1 动力学仿真边界条件在UG软件中创建完成了以上的夹钳的装配模型后,就可以通过ADAMS和UG的接口程序将这个模型导入到ADAMS软件中进行接下来的动力学仿真分析.ADAMS进行动力学仿真之前首先要进行边界条件的加载,包括各种运动副、弹性约束、各组件刚性及摩擦等.1)刚性联结.刚性联结主要是指夹钳装配结构中有一些部件需要固定,包括底座、工作台以及挡块和联结板之间的固定联结,所以将前两个部件定义为和地面刚性联结,而后者则定义为和挡板之间刚性联结,刚性联结的结果如图2所示.图2 刚性联结约束2)创建运动副.夹钳系统中所涉及的运动副主要包括转动副和移动副,其中转动副主要建立在连接块与底座之间、下夹钳与连接块之间、上夹钳与下夹钳之间、上夹钳与滚轮之间.需要定义的移动副包括探测板和下夹钳之间.图3所示为夹钳系统中定义的各运动副.图3 运动副创建3)创建弹簧连接.首先是底座与下夹钳之间的弹簧连接,如图4-(a)所示,其中弹簧刚度为5 000 N/m,阻尼系数为110.同样的方法创建上下夹钳之间的压紧弹簧,如图4-(b)所示,其相关系数设置同上.图4 创建弹簧连接4)设置“接触”连接.主要包括下夹钳与挡板之间、轮子与角钢之间、角钢与工作台之间、下夹钳与角钢之间、上下夹钳之间,接触连接主要是定义两个零件之间的碰撞方式,比如刚性碰撞或者是带有摩擦的刚性约束等.“接触”联结的定义如图5所示.图5 “接触”联结5)加载.加载主要包括夹紧力和重力.夹紧力是夹钳运动的动力,而重力则是在正常使用夹钳时其所承受的恒定的力,这是充分考虑到夹钳使用的真实情况,从而增加动力学仿真的准确性.图6所示为夹紧力载荷和重力载荷.图6 夹紧力载荷和重力载荷2.2 ADAMS中仿真参数的选取在进行夹钳的动力学仿真过程中需要重点考虑的仿真参数是接触参数和弹簧的弹性刚度和阻尼系数.1)接触参数设置.在以上所设计的边界条件中,有好几处均是具有摩擦的接触约束,比如型材与工作台之间.定义合适的接触参数,有助于对接触力的求解,从而提高仿真结果的准确性.MSC.ADAMS软件中,碰撞力的定义为式中,STEP为阶跃函数;q0为两物体间的初始距离;q为物体碰撞过程中的实际距离.q0-q即是碰撞过程中的变形量,上式表示,当q≥q0时,两物体不发生碰撞,其碰撞力值为零;当q<q0时,表示两物体发生碰撞,其碰撞力大小与刚度系数K、碰撞指数e、阻尼系数C和最大阻尼时的侵入深度d有关.刚度系数K取决于撞击物体的材料和形状,K=EA/L.计算得K=1.035×105N/mm;碰撞指数e取1.5;系数阻尼C等于刚度的0.1% ~1%,取20 N·s/mm;侵入深度d取0.05 mm,静摩擦系数为0.075.2)弹性刚度和阻尼系数选择.根据夹钳本身所能承受的载荷,通过查找各种弹簧的应用范围以及性能参数,初步选择两弹簧的弹性刚度为500 0 N/m,阻尼系数为110.3 仿真结果分析动力学仿真的结果主要包括弹簧的受力变化曲线以及各个接触部位的接触力变化曲线,通过对这些曲线的分析可以得到夹钳在夹紧以及定位过程中受力的变化情况,如图7所示为两弹簧的受力变化图.图7 弹簧的受力变化图从弹簧的受力情况来看,上下钳之间的弹簧收到压力作用,最大压力可以达到200 N,而侧面弹簧主要控制夹钳的微小旋转,主要起到拉应力作用,其拉力最大达到500 N,而且在达到最大拉力后,夹钳夹紧角钢后出现一个摆正的过程,故拉力也突然减小到320 N,并趋于稳定.该受力变化图表明,控制上下夹钳整体侧向转动并摆正的弹簧设计的不合适,应该进行适当的调整.图8所示为滚轮与角钢之间的接触力变化值,接触力最大可以达到400 00 N,足以满足夹紧的需要.由于定义为刚性接触,故接触力在夹紧稳定以后会出现小的波动.图8 滚轮与角钢之间的接触力变化图图9所示为探测板上的伸出轴与角钢下表面的接触力变化图,其最大值为100 00 N,因为其为悬臂结构,所以应该对其强度进行校核.图9 伸出轴与角钢下表面的接触力变化图4 结论1)采用UG软件创建了夹钳的三维实体模型,并通过ADAMS提供的接口将其导入到ADAMS软件中去,实现两种软件的数据连通;2)按照夹钳所要求的工作状态,创建了各种边界条件,包括运动副、刚性联结、接触以及弹簧约束等,从而最终创建了虚拟样机,为进行动力学仿真做好准备;3)分析结果表明,侧面弹簧的选择需要调整,其最大拉力已经达到500N,超过了所允许的变形范围;伸出轴所承受的悬臂力为10000N,需要对其强度进行校核; 4)通过对夹钳进行虚拟样机的动力学仿真,可以快速发现夹钳结构不合理的地方,并进行调整继续仿真,直到满足实际工作需要,这就大大提高了夹钳的设计开发速度并减少了开发成本.参考文献:【相关文献】[1]丁慧,刘剑雄,赵成华.夹钳的结构优化[J].起重运输机械.2007(1):15-17.[2]郭晓松,姚晓光,冯永保,孟令辉.夹钳机构的优化设计[J].机械设计与研究,2006(1):25-29.[3]毕世英,刘伟达.自动闭合立式夹钳设计[J].机械与电子,2006(11):20-23.[4]田孜强,孟宪静.立式夹钳的结构及设计[J].一重技术,1996(4):53-54.[5]胡清华,邓四二,滕弘飞.虚拟样机若干关键支撑技术研究进展[J].系统仿真学报,2008,20(22):6186-6189.[6]尹忠俊,项杨,韩天,等.自动立式夹钳的动力学分析[J]. 冶金设备.2008,170(4):53-55. [7]尹忠俊,项杨,韩天,等.基于ADAMS和ANSYS的自动立式夹钳研究[J].起重运输机械,2009(5):83-86.[8]范勤,何丽君.基于ADAMS的卧卷夹钳虚拟样机建模及动力学仿真[J].起重运输机械,2008(5):35-38.[9]刘伟达,刘剑雄,毕世英,等.基于ADAMS的夹钳动力学仿真分析[J].机械设计与制造,2005(11):52-54.[10]姚晓光,郭晓松,冯永保,等.基于Pro/E和ADAMS联合仿真的夹钳机构设计与优化[J].机床与液压,2006(6):233-235.。

阅读使人快乐,成长需要时间UG与MASTCAM 的见解一、2D铣削Mastercam编程的特色是快捷、方便。

这一特色体现在2D刀路上尤为突出。

1、Mastercam的串联非常快捷,只要你抽出的曲线是连续的。

若不连续,也非常容易检查出来哪里有断点。

一个简单的方法是:用分析命令,将公差设为最少,为0.00005,然后去选择看似连续的曲线,通不过的地方就是有问题的。

可用曲线融接的方法迅速搞定。

总之,在Mastercam中,只要先将加工零件的轮廓边现、台阶线、孔、槽位线等等,全部搞定,接下来的cam操作就很方便了。

2、由于Mastercam的2d串联方便快速,所以不论你一次性加工的工件含有多少轮廓线,总是很容易的全部选取下来。

一个特大的好处是:串联的起始处便是进刀圆弧(通常要设定进刀弧)所在处。

这一点,至少是UG目前的任何版本望尘莫及的。

3、流道或多曲线加工时,往往有许多的曲线要选取,由于不需要偏置刀半径,在Mastercam 中,可以用框选法一次选取。

而在UG中,则要一条一条的选取,可以想象这个工作有多么繁杂!UG的2d加工的不便之处:虽然我很喜欢UG,但如果我说,UG的2d铣削功能与Mastercam不相伯仲,那一定是言不由衷的话。

1、不能像Mastercam那样,一次性串联选取多个轮廓,而是必须选取一个线串后,点击“选取下一边界”,才可以继续选取。

并且,若是开放与封闭的线串杂在一起,则每次都要设定;还有,刀半径偏置的也要特别注意,一不留神,没准方向就反了。

不像Mastercam,串联开始的左边便是刀具偏置的方向。

2、流道或多曲线加工时,往往有许多的曲线要选取,在UG中,要一条一条的选取,可以想象这个工作有多么繁杂!而Mastercam可以轻松搞定!3、2D铣的进刀弧的位置。

这是很重要的。

在UG中,需要一个轮廓一个轮廓的设定进刀点的位置。

需要注意的是:在UG的”planar profile“中,根本就没有设定这一参数的地方,你没办法定义进刀点!当然,这个问题可以在tool path中的customize dialog中调用出来。

基于ADAMS建模与基于UG建模的比较研究朱贞平谭蓉(昆明理工大学机电工程学院,昆明650093)摘要:通过对简单模型的建模和动态仿真,得出了优先选择基于UG建模导入ADAMS或优先选择基于ADAMS建模的一些准则。

给出了基于UG建模导入ADAMS的格式选择和步骤。

关键词:UG建模ADAMS建模优先选择建模步骤导入步骤ADAMS(Adams Dynamic of Analysis Mechanical System)虚拟样机软件集建模、求解、可视化技术于一体,是目前应用最为广泛的机械系统动力学仿真软件,可以非常方便的对机械系统进行静力学、运动学和动力学分析,但造型功能相对薄弱,难以创建构型复杂的零件,这通常需要借助于其他CAD造型软件。

通常应用的建模软件诸如Pro/e、UG、SolidEdge、SolidWorks、CATIA。

而这些常用软件的仿真分析功能模块又较ADAMS差,因此最好的解决办法是在三维软件环境下建模,然后以特定的文件格式输出,再导入到ADAMS中作动力学和运动学分析。

由于在导入过程中不可避免地存在模型信息损失,就要确保采用合适的文件格式是模型损失的信息量最小化。

上述软件与ADAMS通常采用和支持Parasolid核心实体技术,所以建好的模型以Parasolid(*.x_t)文件格式导出,再以Parasolid(*.x_t)文件格式导入ADAMS进行各种运动特性和力特性分析,效果较其他格式好。

以上文件的导入与导出涉及到软件之间的接口问题,涉及到版本之间匹配问题,本文重点论述UG与ADAMS的接口与导入分析。

首先在UG环境中建立,另存为Parasolid(*.x_t)格式,对于ADAMS12.0的用户来说,应该选择的Parasolid版本在UG12.0—UG17.0之间。

模型导入以后,再给各个零件添加质量、约束、力、力矩和初始条件,之后就可以进行运动学和动力学仿真分析了[1]。

1 UG建模的相关操作步骤[2]机械是若干零部件的组合,不同零部件间存在几何约束和物理约束。

建模之前,首先是分析零部件,确定主要的设计参数,设计基准和设计约束。

对于复杂模型,模型分解也就是建模分解。

这也是必要过程。

如果一个模型的结构不能直接用UG提供的实体建模,可以先绘制草图,再通过拉伸、旋转、扫成等操作建立基础特征。

尽管UG允许在一个零件上建立多个根特征,但是由于后期布尔操作起来根特征之间关联性小,所以不推荐。

所以复杂零件建模大体步骤如下。

(1)特征(Feature)分解将零件分成若干几个特征模块的组合,确定基础部件(Base part)和根特征,即基础特征(Base Feature)和附着特征。

(2)细节设计(Form Feature) 一般顺序是先粗后细,即先粗略形状,后细化细节;先大后小,即先大概轮廓,后局部细化。

先外后里,即先外部轮廓,后内部形状。

对一些典型实体结构,可以使用特征建模,比如球(Sphere)、锥(Cone)、柱(Cylinder)等基本体;以及孔(Hole)、槽(Groove)等[2]。

(3)零件装配(Assemly)零部件建好以后,就可以通过几何约束进行装配,这种装配方式称为自底而上(Bottom—Up)的装配方式。

也就是所有零件件好以后,按照装配关系不停的调入新零件。

当然也可以采用自顶而下(Up-Down)的方式装配,也就是在装配中建立几何模型,然后产生新组件,并把几何模型加入到新组建中,这时在装配中包含指向该组建的指针。

2 ADAMS建模的相关步骤创建部件有两种方法[3]:①一种是通过在创建的机械系统中建立运动部件的物理属性来创建。

部件为刚性体和柔性体。

对于刚体,ADAMS/View提供给和工造工具和固体模型。

业何以通过增加特性和布尔运算合并物体来优化几何形状。

对于柔性体,ADAMS/View提供间断的柔性体连接件和输出载荷用来使用有限元工具,也可以通过使用ADAMS/View来导入复杂的柔性体工具。

②另一种是在ADAMS/View中导入三维造型软件建立的模型。

ADAMS/Exchange可导入的标准格式有IGES,STEP,DXF/DWGHE Parasolid等。

导入之后对模型进行编辑,可以在模型上创建几何点再以这些点为元素创建ADAMS/View中提供的体。

在ADAMS/View环境下完成最终建模。

3 UG模型导入ADAMS步骤模型过程中,由于可能存在复杂的装配关系,而某些零部件对整体的运动分析影响甚小,便可忽略,需要对模型进行简化,主要取那些运动部件,以及对运动部件约束和控制的部件。

但是带有质量的运动部件在简化是需要特别注意。

(1)导出模型装配完毕后,单击主菜单栏上的【文件】→【导出】→【Parasolid】→弹出【导出Parasolid】对话框→选择所建模型→单击确定→弹出保存路径→确定路径和文件名。

文件名和路径名必须是英文。

(2)导入启动ADAMS,在弹出的对话框中选择【import a file】→单击【OK】→在弹出对话框的【file type】中选择【Parasolid】→在【file to read】中右击→【Browse】→选择步骤导出(1)的文件路径和文件→在【Model Name】栏中右击→【Model】→【Create】→在弹出的对话框的【Model Name】中输入MODEL_X(如MODEL_1)。

4建模仿真比较因为建比较复杂的模型在分析过程中会有很多影响因素,很难分清到底是哪部分处问题导致分析失真,比如模型简化不当,忽略运动服之间的内部间隙,忽略摩擦力等,哪些是处理不当造成的,这里采用简单模型,可以直观判断基于UG建模与基于ADAMS建模的造成仿真分析的差别。

(1)直齿圆柱体齿轮传动已知z1=50,z2=25,m=4mm,α=20°,两个齿轮的厚度都是50mm。

给定大齿轮转速为R1=360r/s,仿真得到小齿轮转速R2=?在ADAMS中建模分析步骤[3]:①启动ADAMS,设置工作环境;②创建大齿轮、小齿轮;③创建大齿轮与大地旋转副,创建小齿轮与大地旋转副,在大齿轮与小齿轮之间创建齿轮副,务必使啮合点的Z轴方向与齿轮的啮合方向相同,如图1;④在大齿轮上施加旋转驱动R1=360r/s;设定仿真终止时间(End Time)为1,仿真工作步长(Step Size)为0.01,运行;⑤测量小齿轮转速,如图2。

当大齿轮转速为R1=360r/s,小齿轮R2=720r/s,符合标准外啮合渐开线直齿圆柱体齿轮传动角速度与齿轮的分度圆半径成反比。

在UG中建模分析步骤(略),导入ADAMS,按照上述③施加旋转副、齿轮副以及驱动以后如图3,重复上述④仿真得到图4,与图2完全一致。

根据计算i=Z1Z2=R2R1=2,可以判断两种造型方式动态分析结果完全正确且一致。

并且可见对于简单模型特别是符合ADAMS/View建模工具栏所提供的简单模型,直接在ADAMS/View中建模较为直观方便。

可以免去导入导出过程和信息损失。

(2)行星轮系齿轮传动已知z1=50,z2=25,m=4mm,α=20°,两个齿轮的厚度都是50mm。

给定连杆转速为WH=360r/s,仿真得到小齿轮转速R2=?UG 建模导入如图5(步骤参考上文);ADAMS/View建模如图6(步骤参考照上文)。

基于UG建模导入ADAMS中创建齿轮副时发现,由于行星轮系的啮合点不固定,而是垂直于连杆并随连杆运动,使啮合点的Z轴方向与齿轮的啮合方向相同比较麻烦。

而基于ADAMS/View 则比较方图3 UG建模导入图4美国宇航局太空舱挂锁设计图5 UG建模-行星轮系齿轮图6 ADAMS/View建模-行星轮系齿轮(下转第30页) 对行星轮系,将式(5)中的a、b和H换成4、6和h,现轮6被固定,ω6=0、i6h=ω6/ωh=0。

则(5)式变为下式:i4h=u+1=69/27+1(3)用速比转换式求传动比i1h 将式(5)中的a和b分别换成1和3,得:i1H=u(1-i3H)+1(7)再将u=77/27,i3H=i4h=69/27+1,代入上式,并根据ωh=ωH,即i1h=i1H,得;i1h=i1H=u(1-i3H)+1=-6.2883结论本文推导的速比转换公式,对于计算混合轮系的传动比十分有效,且计算方便快捷。

参考文献[1]王知行,刘廷荣.机械原理(M).北京,高等教育出版社,2003.便。

先创建标记(Marker)固定在连杆中心(center),在更改(Modify)位置到啮合点处。

两类分析完全一致。

在ADAMS中,以逆时针旋转为正方向。

当杆件转速为RL=360r/s时,小齿轮逆时针转速R1=720转,即小齿轮绕大齿轮逆时针公转(牵连运动)360r/s同时,其逆时针自转(相对运动)720r/s,绝对运动(合成运动)=牵连运动+相对运动=360+720=1 080。

根据机械原理上公式ω1-ωHω2-ωH=-z2z1,已知ω1=0(与机架固定),ωH=360,z1=50,z2=25,易得ω2=1 080,实际结果和理论计算相同。

可见类型适合直接用ADAMS/View建模,比较容易创建随部件运动的标记点。

(3)机械设计师在ADAMS软件中建立虚拟样机模型后,有时需要对虚拟样机可能出现的各种情况作进一步的深入分析,如试验设计(Design of Experiment,DOE)和优化设计(Optimization)。

用人工的方式修改虚拟样机,然后进行反复的仿真分析直至获得满意的样机模型,往往需要进行大量单调重复的建模工作,花费大量的机时和人工。

而如果利用ADAMS/View提供的参数化建模和分析功能就可以大大提高分析效率[4]。

这种情况下优先选用ADAMS/View建模。

有四种参数化建模方案:①使用参数化表达式,②参数化点坐标,③运动参数化,④使用设计变量。

(4)由于BHG-1夹持器形状比较复杂,所以在UG环境下设计出装配图以后再导入到ADAMS 进行运动学和动力学分析,充分结合了二者的优势。

,通过仿真得到速度、加速度及接触力变化情况。

充分满足要求[4]。

5结论(1)对于比较简单的零件,特别是符合ADAMS/View建模工具栏能提供的模型,直接用ADAMS/View建模;。

(2)有些零件虽然比较简单,但是仿真是需要测量一(上接第20页) [2]黄茂林,马正纲,孙宁.机械原理(M).重庆:重庆大学出版社,2002.[3]张东生,陈纯.行星传动减速器封闭功率的研究[J].陕西理工学院学报,2005(3):39~41.A New Means on Calculation of Drive Ratio for Com-posite Gear TrainsZHENG Wencai,XIAO Guo,YAN Wei,DUAN Qin-hua(Industrial Manufacturing Institute of Chengdu University,Chengdu610106)Abstract:In this article one kind of new computational methodwas probed for drive ratio of composite gear trains.Based on the driveratio calculation formula of the converted mechanism of the epicyclicalgear train,three new ratios of velocity transformation formulas were eas-ily obtained.Utilize these formulas may not only be convenient but alsoprompt request out the driveratio of composite gear trains.Key words:composite gear train,drive ratio,epicyclic gear train些比较特殊的标记点的运动特性时,必须使用ADAMS/View建模;(3)对于需要进行深度设计和优化零件参数时,只要ADAMS/View能胜任,最好就用ADAMS/View建模;(4)只有当ADAMS/View太过于复杂时,才使用其他三维构型软件建模。