材料强化和韧化

- 格式:pptx

- 大小:987.45 KB

- 文档页数:17

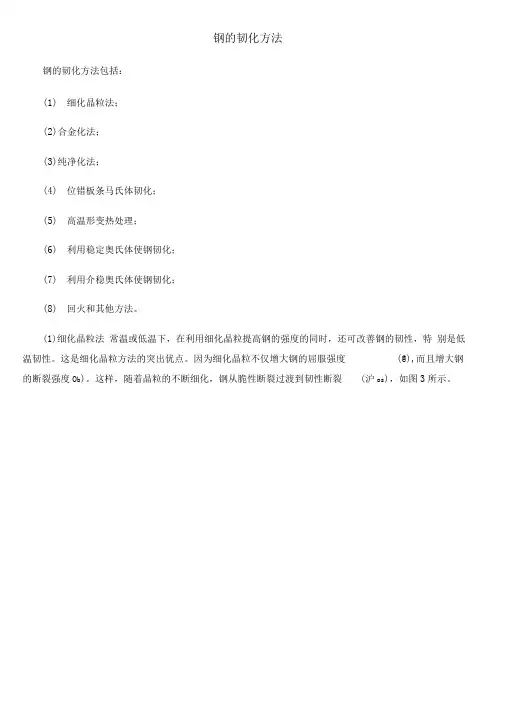

钢的韧化方法钢的韧化方法包括:(1)细化晶粒法;(2)合金化法;(3)纯净化法;(4)位错板条马氏体韧化;(5)高温形变热处理;(6)利用稳定奥氏体使钢韧化;(7)利用介稳奥氏体使钢韧化;(8)回火和其他方法。

(1)细化晶粒法常温或低温下,在利用细化晶粒提高钢的强度的同时,还可改善钢的韧性,特别是低温韧性。

这是细化晶粒方法的突出优点。

因为细化晶粒不仅增大钢的屈服强度(@),而且增大钢的断裂强度O b)。

这样,随着晶粒的不断细化,钢从脆性断裂过渡到韧性断裂(沪os),如图3所示。

晶粒尺寸]/ ■图3新裂强度s和屈服强度6与晶粒尺寸M的关糸(2)合金化法合金元素锰和镍能使钢的韧性提高。

锰因为能减少晶界碳化物,细化珠光体,相应也细化铁素体晶粒,从而提高铁素体一珠光体钢的韧性。

镍是提高钢的韧性最有效的元素,这是因为镍能提高铁素体基体的韧性,并使晶粒细化的缘故。

(3)纯净化法除去钢中夹杂、气体及有害元素,尽可能降低钢的碳含量是提高钢韧性的有效方法。

钢中非金属夹杂物是断裂的裂纹源。

在冶炼上采用真空除气,电渣重熔、真空白耗重熔和各种炉外精炼技术,提高钢的纯净度,可显著改善钢的韧性。

钢中磷、硫、砷、锑等有害元素的去除,也能改善钢的韧性。

钢中的碳,虽然在很多情况下是不可缺少的元素,但碳却使钢的韧性显著恶化,因此,在可能的条件下,应尽量降低钢的碳含量。

(4)位错板条马氏体韧化铁碳合金中,碳含量<0. 30%时,淬火马氏体的形态主要为位错板条马氏体;碳含量>0. 6%时,主要为内孪晶马氏体。

一般认为,化学成分相同,位错马氏体与内孪晶马氏体的强化效果相当,而位错马氏体具有较好的韧性。

原因可能是位错马氏体的板条尺寸很小,类似于非常细的晶粒,可阻止裂纹的传播;而孪晶片状马氏体,厚度较大,且内部孪晶取向相同,类似于粗大的晶粒,从而韧性较差。

另外,位错马氏体板条之间的残留奥氏体塑性良好,使得钢的韧性改善。

(5)高温形变热处理将钢在高于临界点A C3以上的较高温度(如在奥氏体的再结晶温度以上)奥氏体化,然后预冷到稍高于A。

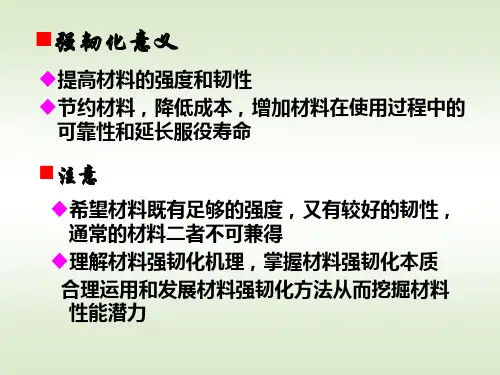

材料的强化与韧化材料的强化与韧化是指通过一系列的方法和工艺,提高材料的强度和韧性,从而增加其使用寿命和可靠性。

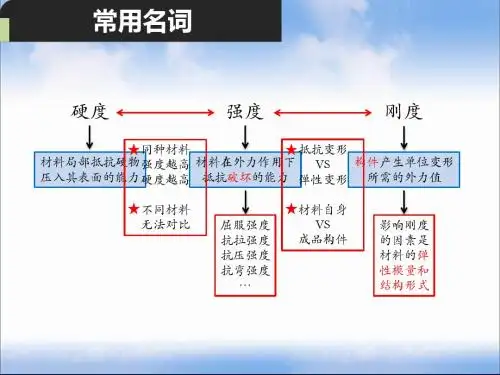

在工程领域中,强度和韧性往往是评价材料性能的重要指标之一、强度是指材料抵抗外部应力引起的破坏的能力,而韧性是指材料在受到外部应力时能够发生塑性变形而不破裂的能力。

强度和韧性的提高可以使材料更适合于承受高强度和高载荷的工作环境,以及更好地抵抗损坏和断裂。

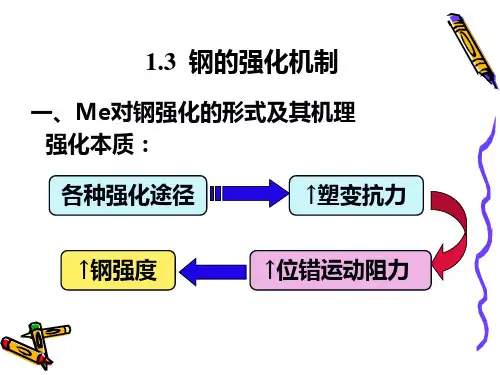

1.固溶强化:通过固溶合金元素或合金化来增强材料的强度。

固溶合金元素可以在基体中形成固溶体或形成新的晶体相,从而提高材料的强度。

与基体原子相互作用的固溶元素可以阻碍晶格滑移和位错运动,从而增强材料的强度。

2.细晶强化:通过细化晶粒结构来提高材料的强度。

细小的晶粒可以增加材料的晶界面积,从而增加位错与晶界的相互作用机会,增强材料的抗位错运动能力,提高强度。

3.相变强化:通过相变来改变材料的微观结构,从而提高材料的强度。

相变时会产生局部应变和应力场,从而阻碍位错运动和塑性变形,提高材料的强度。

4.显微组织控制强化:通过控制材料的显微组织,如晶粒形状、相分布和相互作用等,来增加材料的强度。

控制材料的显微组织可以将位错和晶界的相互作用最大化,从而阻碍位错运动和滑移,提高材料的强度。

材料的韧化主要有以下几种方式:1.纳米颗粒强化:纳米颗粒在材料中的分布可以阻断裂纹的扩展,增加材料的韧性。

纳米颗粒可以吸收部分应变能,通过控制纳米颗粒的尺寸和分布,可以有效地提高材料的韧性。

2.相变韧化:通过相变来改变材料的微观结构和组织,从而增强材料的韧性。

相变时会产生内应力和晶界,可以阻碍裂纹扩展,提高材料的韧性。

3.变形和断裂机制的优化:通过调节材料的微观结构,改变材料的变形和断裂机制,从而提高材料的韧性。

例如,增加材料的位错密度和滑移系统数量可以增加材料的塑性变形,提高韧性。

4.多元合金化:通过合金化来改变材料的组成和微观结构,从而增加材料的韧性。

合金化可以引入不同的元素和相,从而改变材料的微观结构,提高材料的韧性。

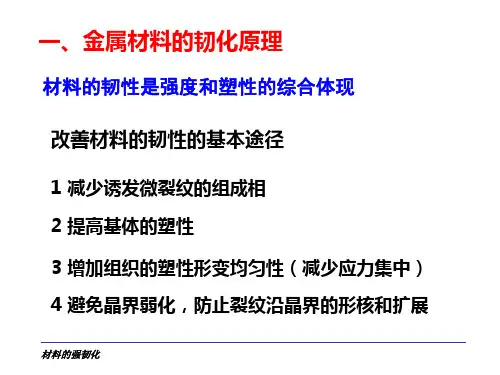

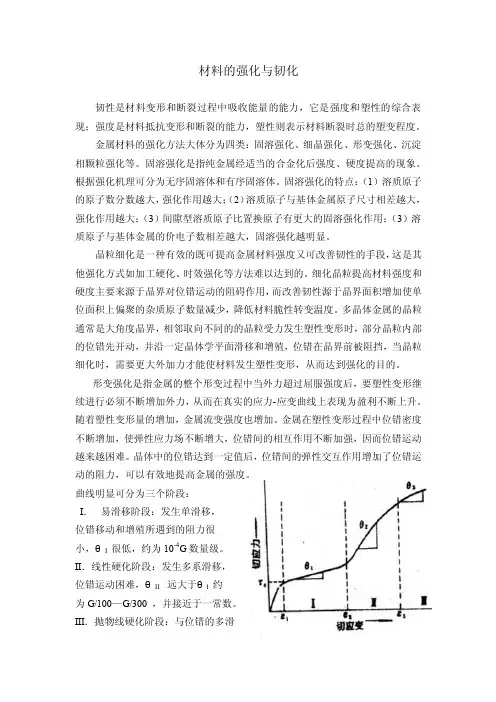

材料的强化与韧化韧性是材料变形和断裂过程中吸收能量的能力,它是强度和塑性的综合表现;强度是材料抵抗变形和断裂的能力,塑性则表示材料断裂时总的塑变程度。

金属材料的强化方法大体分为四类:固溶强化、细晶强化、形变强化、沉淀相颗粒强化等。

固溶强化是指纯金属经适当的合金化后强度、硬度提高的现象。

根据强化机理可分为无序固溶体和有序固溶体。

固溶强化的特点:(1)溶质原子的原子数分数越大,强化作用越大;(2)溶质原子与基体金属原子尺寸相差越大,强化作用越大;(3)间隙型溶质原子比置换原子有更大的固溶强化作用;(3)溶质原子与基体金属的价电子数相差越大,固溶强化越明显。

晶粒细化是一种有效的既可提高金属材料强度又可改善韧性的手段,这是其他强化方式如加工硬化、时效强化等方法难以达到的。

细化晶粒提高材料强度和硬度主要来源于晶界对位错运动的阻碍作用,而改善韧性源于晶界面积增加使单位面积上偏聚的杂质原子数量减少,降低材料脆性转变温度。

多晶体金属的晶粒通常是大角度晶界,相邻取向不同的的晶粒受力发生塑性变形时,部分晶粒内部的位错先开动,并沿一定晶体学平面滑移和增殖,位错在晶界前被阻挡,当晶粒细化时,需要更大外加力才能使材料发生塑性变形,从而达到强化的目的。

形变强化是指金属的整个形变过程中当外力超过屈服强度后,要塑性变形继续进行必须不断增加外力,从而在真实的应力-应变曲线上表现为盈利不断上升。

随着塑性变形量的增加,金属流变强度也增加。

金属在塑性变形过程中位错密度不断增加,使弹性应力场不断增大,位错间的相互作用不断加强,因而位错运动越来越困难。

晶体中的位错达到一定值后,位错间的弹性交互作用增加了位错运动的阻力,可以有效地提高金属的强度。

曲线明显可分为三个阶段:I.易滑移阶段:发生单滑移,位错移动和增殖所遇到的阻力很小,θI 很低,约为10-4G数量级。

II.线性硬化阶段:发生多系滑移,位错运动困难,θII 远大于θI 约为G/100—G/300 ,并接近于一常数。

强化韧化机理

强化韧化机理是金属材料科学中的一个重要概念,它涉及到材料性能的改善,尤其是硬度和韧性这两个重要的力学性能指标。

强化与韧化通常是材料改性处理的目的,使其在保持足够强度的同时,提高抵抗断裂的能力。

1. 强化机制:

强化主要通过以下几种方式进行:

- 固溶强化:通过添加合金元素使基体材料内部形成固溶体,阻碍位错运动,从而提高材料的强度。

- 时效强化:通过加热、保温然后冷却的过程,使材料内部析出第二相粒子,位错运动受到阻挡,提高材料强度。

- 应变强化(加工硬化):通过冷加工(如轧制、锻造等)使材料内部产生大量位错,位错交互作用增加,从而提高材料的抗拉强度。

- 晶粒细化强化:通过控制加工工艺使材料晶粒细化,晶界数量增多,位错运动阻力增大,材料强度提高。

2. 韧化机制:

韧化主要通过以下方式实现:

- 细化晶粒:晶粒越细,晶界越多,晶界能阻止裂纹扩展,从而提高材料韧性。

- 第二相颗粒强化:在材料基体中引入弥散分布的第二相颗粒,如陶瓷颗粒、金属间化合物等,可以阻滞裂纹的扩展,起到钉扎位错的作用,提高材料韧性。

- 亚微观结构调控:通过调整材料内部的层片状、孪晶、位错胞等亚微观结构,使材料在遭受冲击或负载时分散并吸收能量,从而提高韧性。

- 混合韧化:结合多种韧化机制,如相变韧化(马氏体钢的相变)、沉淀强化与韧化并存(航空铝合金的时效处理)等,实现强度和韧性的同步提升。