承压设备规范标准通用部分

- 格式:ppt

- 大小:84.50 KB

- 文档页数:12

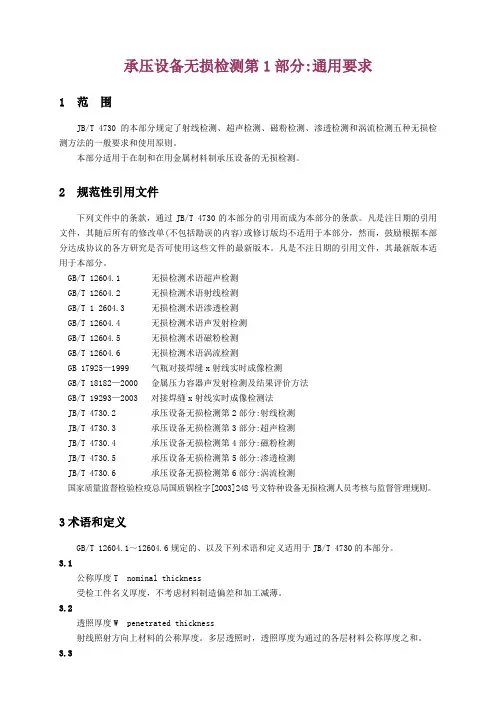

承压设备无损检测第1部分:通用要求1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

---------------------------------------------------------------最新资料推荐------------------------------------------------------NBT47013.1-2019宣贯讲义-承压设备无损检测第1部分:通用要求NB/T 47013.1-2019 变化内容 NB/T 47013.1-2019 变化内容一.主要修订内容(见标准前言部分) 1.(见标准前言部分) 1. 修改了范围 2. 修改了术语和定义,同时对于设备器材容易混淆的校准、核查等给出明确统一的说法 3. 修改了无损检测人员要求 4. 增加了对无损检测设备器材的要求 5. 增加了对无损检测方法和工艺的技术要求 6. 修改了无损检测方法的能力范围和局限性 7. 增加了无损检测质量管理和安全防护的要求 8. 增加了无损检测资料和档案的要求 9. 取消了原附录承压设备无损检测相关标准及文件目录,增加了资料性附录各无损检测方法通常能检测的一般缺陷。

修改了范围 2. 修改了术语和定义,同时对于设备器材容易混淆的校准、核查等给出明确统一的说法 3. 修改了无损检测人员要求 4. 增加了对无损检测设备器材的要求 5. 增加了对无损检测方法和工艺的技术要求 6. 修改了无损检测方法的能力范围和局限性 7. 增加了无损检测质量管理和安全防护的要求 8. 增加了无损检测资料和档案的要求 9. 取消了原附录承压设备无损检测相关标准及文件目录,增加了资料性附录各无损检测方法通常能检测的一般缺陷。

二.具体条款修订情况 1. 修改了范围(与 JB/T 4730-2005 比较):1 / 3增加了目视检测、泄漏检测、声发射检测(2019)、衍射时差法超声检测(2010)、X 射线数字成像检测、漏磁检测和脉冲涡流检测。

未列入的无损检测方法按 4.3.1.4 进行。

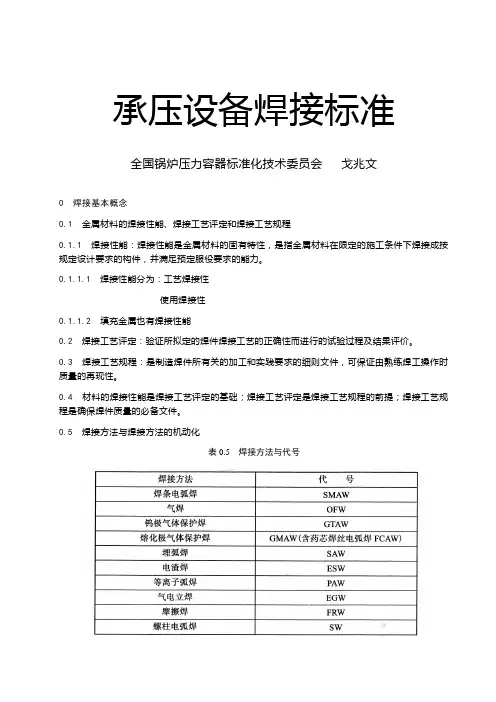

承压设备焊接标准全国锅炉压力容器标准化技术委员会戈兆文0 焊接基本概念0.1 金属材料的焊接性能、焊接工艺评定和焊接工艺规程0.1.1 焊接性能:焊接性能是金属材料的固有特性,是指金属材料在限定的施工条件下焊接成按规定设计要求的构件,并满足预定服役要求的能力。

0.1.1.1 焊接性能分为:工艺焊接性使用焊接性0.1.1.2 填充金属也有焊接性能0.2 焊接工艺评定:验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

0.3 焊接工艺规程:是制造焊件所有关的加工和实践要求的细则文件,可保证由熟练焊工操作时质量的再现性。

0.4 材料的焊接性能是焊接工艺评定的基础;焊接工艺评定是焊接工艺规程的前提;焊接工艺规程是确保焊件质量的必备文件。

0.5 焊接方法与焊接方法的机动化表0.5 焊接方法与代号0.5.1 焊接方法的机动化程度:手动、机动、自动•手工焊:焊工用手于进行操作和控制工艺参数而完成的焊接,填充金属可以由人工送给,也可以由焊机送给。

•机动焊:焊工操作焊机进行调节与控制工艺参数而完成的焊接。

•自动焊:焊机自动进行调节与控制工艺参数而完成的焊接。

0.5.2 焊接方法与焊接方法的机动化程度是两个概念0.6 焊接材料与填充金属0.6.1 焊接材料与填充金属、焊丝与填充丝、填充金属与附加填充金属图0.6.1 附加填充金属示意图0.6.2 填充金属的型号与牌号(钢号)a)型号:是表示符合标准(国家、行业)焊接材料的代号。

焊材型号中表示了焊材的主要特征(如焊材类别、类型、性能、焊接特点);b)牌号:作为出厂产品的一种名称代号,焊材牌号表示了该焊材特点:生产商、类别、性能。

表0.6.2 填充材料的型号与牌号(2)型号与牌号之间关系:符合、相当、不标注。

0.7 焊接接头与焊缝0.7.1 焊接接头:两个或两个以上零件用焊接组合或已经焊合的接点,焊接接头包括焊缝区、熔合区和热影响区。

焊缝区:焊缝经焊后所形成的结合部分,焊缝金属通常由熔化的焊材和母材组成。

《承压类特种设备内部受限空间作业安全规范》河南省地方标准编制说明一、编制的目的、意义:受限空间是指进出口受限,通风不良,可能存在易燃易爆、有毒有害物质或缺氧,对进入人员的身体健康和生命安全构成威胁的封闭、半封闭设施及场所,如化工容器、塔、釜、槽、罐;锅炉炉膛、锅筒、烟道;油气管道、工业和公用管道以及电梯井道、地下室、窖井、坑(池)、下水道或其他封闭、半封闭场所。

受限空间作业的作业环境复杂,危险有害因素多,容易发生安全事故,造成严重后果。

根据国家安全监管总局统计,2001年到2014年8月,我国在受限空间中作业因中毒、窒息导致的一次死亡3人及以上的事故总数为1668起,死亡人数共5699人,每年平均400多人。

因此,加强受限空间作业的安全管理,规范作业人员进入受限空间内的行为,保障受限空间作业人员的生命安全,具有重要的意义。

二、任务来源及编制原则和依据1.任务来源为了加强在特种设备检验检测过程中进入有限空间作业的安全规范,切实保护检验检测人员的生命安全,根据《中华人民共和国特种设备安全法》、《中华人民共和国安全生产法》、《特种设备安全监察条例》等法律、法规、标准及有关规定,制定本预案。

2018年8月河南省锅炉压力容器安全检测研究院向河南省质量技术监督局申请河南省地方标准立项,根据河南省质量技术监督局2018年11月9日下达的豫质监标发〔2018〕355号《河南省质量技术监督局关于下达2018年第四批河南省地方标准制修订计划的通知》文件,立项编号:20174210222,批准《承压类特种设备内部受限空间作业安全规范》地方标准的制定申请。

2、编制原则1)适用性原则:本标准规定了进入承压类特种设备内部受限空间设备、人员、警示、防护用品、应急救援等要求。

2)有效性原则:本标准适用于承压类特种设备内部受限空间相关作业。

3、编制依据本标准编制的依据主要包括受限空间作业相关的法律法规、安全技术规范、国家标准和行业标准。

承压设备无损检测第1部分:通用要求1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

承压设备无损检测第1部分:通用要求1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

承压设备焊接通用技术规程编制:审核:赵世江批准:宋绍峰山东军辉建设安装工程有限公司二OO六年承压设备焊接通用技术规程1.总则1.1本规程适用于锅炉、压力容器压力管道安装的焊条电弧焊、氩弧焊、埋弧自动焊、CO2气体保护焊等焊接方法。

1.2本规程规定了碳素钢、普通低合金钢、耐热钢、不锈钢、不锈复合钢及异种钢的焊接工艺要求。

本规程及各类焊接工艺守则均为通用焊接工艺文件,若与图纸及专用工艺文件相抵触,则应按图纸及专用工艺文件的规定执行。

1.3锅炉、压力容器和压力管道施焊前的焊接工艺评定,应按《蒸规》附录IJB4708-2000《钢制压力容器焊接工艺评定》或GB50236-98《现场设备工业管道焊接工程施工及验收规范》进行。

1.4承压设备焊接工艺规程应按图纸技术要求和评定合格的焊接工艺制定。

2.焊工施焊下列各类焊缝的焊工必须按国家质量监督检验检疫总局颁发的《锅炉压力容器压力管道焊工考试与管理规则》规定考试合格:a、受压元件焊缝;b、与受压元件相焊的焊缝;c、熔入永久焊缝内的定位焊缝;d、受压元件母材表面耐蚀层堆焊。

3.焊接材料3.1焊接材料应视为构成产品的主要材料之一,凡用于承压设备的焊接材料,必须具有质量合格证明书,并按有关质量体系文件规定验收合格。

3.2焊接材料的选用,必须根据母材的化学成分、机械性能、焊接性、焊后是否热处理以及各种特殊性能要求综合考虑,并经试验后确定。

焊接材料选择的原则如下:3.2.1保证焊缝金属的性能不低于相应标准规定的基本金属性能;3.2.2对于耐热钢、不锈钢等,一般情况下选用与基本金属化学成分相近的焊接材料;3.2.3不锈复合钢板的基层与复层交界处的焊接,应选用过渡层焊条;3.2.4异种钢焊接时,焊接材料按下列原则选用:a、碳素钢与普通低合金钢、耐热钢焊接可选择强度与碳素钢相同,而抗裂性较好的低氢型焊接材料;b、普通低合金钢与耐热钢的焊接,原则上根据普通低合金钢选择;c、普通低合金钢与普通低合金钢的焊接,按强度较低的钢种选择;d、碳素钢、普通低合金钢与不锈钢的焊接,可选用奥302、奥307焊条。

承压设备无损检测通用要求一、引言承压设备无损检测是指在设备投入使用前或者在设备使用中定期进行的一种非破坏性检测方法,用于评估设备的完整性和运行安全状态。

本文档旨在制定承压设备无损检测的通用要求,以确保检测的准确性和可靠性。

二、适用范围本文档适用于各种类型的承压设备,包括但不限于压力容器、锅炉、管道、压力管道等。

三、无损检测方法常见的无损检测方法包括超声波检测、涡流检测、磁粉检测、X射线检测等。

根据不同的承压设备类型和检测要求,选择合适的无损检测方法进行检测。

1. 超声波检测超声波检测是利用超声波在物质中传播的特性来检测缺陷或异常的一种方法。

通过发送超声波脉冲并接收回波信号,可以判断承压设备中的缺陷类型、位置、大小等。

2. 涡流检测涡流检测是利用涡流的感应效应来检测材料中的缺陷或异常。

通过在表面施加交流电磁场,当涡流感应到缺陷时,会产生信号变化。

3. 磁粉检测磁粉检测是利用磁粉在磁场中的变化来检测材料中的缺陷或异常。

通过在承压设备表面施加磁场,并使磁粉沾附在表面,当存在缺陷时,磁粉会在缺陷处形成明显的磁粉堆积。

4. X射线检测X射线检测是利用X射线的穿透能力来检测材料中的缺陷或异常。

通过向承压设备投射X射线,并通过检测器接收透射的X射线,可以获得关于材料内部结构的信息。

四、检测人员资质要求承压设备无损检测是一项技术活动,需要具备专业的技术知识和实践经验。

检测人员应具备以下资质:1.具备相关无损检测技术的理论知识培训认证证书;2.具备一定的实践经验,能熟练操作相关的检测设备和工具;3.具备辨识和评估承压设备缺陷的能力;4.具备良好的沟通能力和团队合作精神。

五、设备和工具要求进行承压设备无损检测需要使用相关的设备和工具,包括但不限于超声波探头、涡流检测仪、磁粉检测仪、X射线检测设备等。

这些设备和工具应满足以下要求:1.设备和工具应符合国家相关标准和规定;2.设备和工具的使用和维护应符合厂商提供的操作指南;3.设备和工具应经过定期检验和校准,确保其准确性和可靠性;4.设备和工具的存储和运输应注意防潮、防尘、防震。

第二专题部分规范有关无损检测的要求一,TSGR0004—2009《固定式压力容器安全技术监察规程》1目的:为了保障固定式压力容器安全运行,保护人民生命和财产安全,促进国民经济发展,根据《特种设备安全监察条例》,制定本规程。

2固定式压力容器:指安装在固定位置使用的压力容器3适用范围:本规程适用于同时具备下列条件的压力容器1)工作压力大于或等于0.1MPa2)工作压力与容积的乘积大于或等于2。

5 MPa。

L 3)盛装介质为气体,液化气体以及介质最高工作温度高于或者等于其标准沸点的液体。

4无损检测4。

1钢板超声检测4。

1。

1检测要求:厚度大于或者等于12mm的碳素钢和低合金钢钢板用于制造压力容器壳体时,凡是符合下列条件之一的,应当逐张进行超声检测:1)盛装介质毒性程度为极毒,高毒危害的。

2)在湿的H2S腐蚀环境中使用的.3)设计压力大于或者等于10MPa的.4)本规程引用标准中要求逐张进行超声检测的.4.1。

2检测合格标准钢板超声检测应当按照JB/T4730《承压设备无损检测》的规定进行,符合上述1-3条的钢板,合格级别不低于II级,符合上述第4条的钢板,合格级别应符合本规程引用标准的规定。

5无损检测要求5.1压力容器设计单位应当根据本规程,本规程引用标准和JB/T4730的要求在设计图样上规定所选择的无损检测方法,比例,质量要求及其合格级别等。

5.2无损检测人员无损检测人员应当按照相关技术规范进行考核取得相应资格证书后,方能承担与资格证书的种类和技术等级相对应的无损检测工作。

5。

3无损检测方法1)压力容器的无损检测方法包括:射线,超声,磁粉,渗透和涡流等2)压力容器的制造单位或者无损检测机构应当根据设计图样要求和JB/T4730的规定制定压力容器的无损检测工艺。

5.4压力容器焊接接头无损检测5。

4.1无损检测方法的选择1)压力容器的对接接头应当采用射线检测或者超声检测。

超声检测包括衍射时差法(TOFD),可记录的脉冲反射法和不可记录的脉冲反射法超声检测;当采用不可记录的脉冲反射法超声检测时,应当采用射线检测或者衍射时差法(TOFD)超声检测做为附加局部检测。