螺纹车削传动比计算

- 格式:pptx

- 大小:3.43 MB

- 文档页数:9

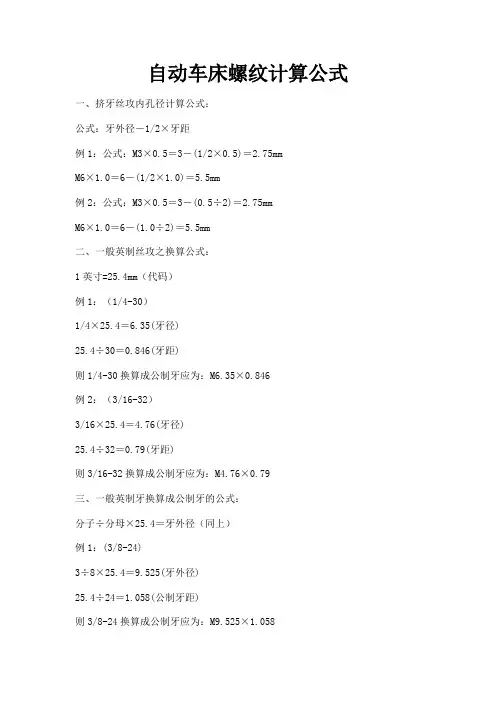

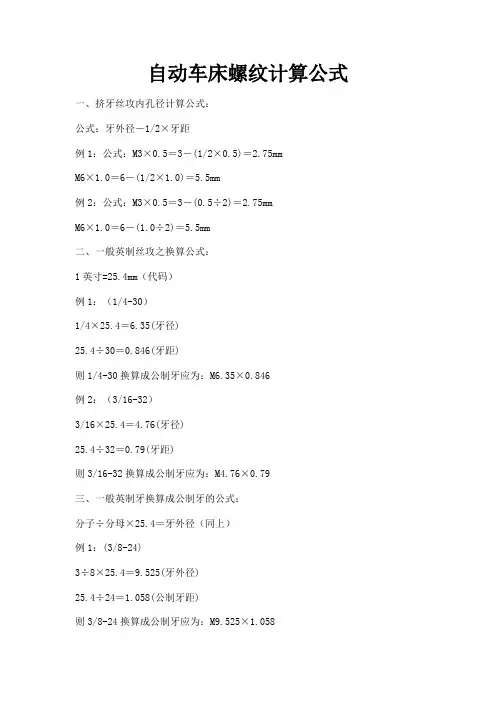

自动车床螺纹计算公式一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

自动车床螺纹计算公式一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.1×(0.645×0.5)=2.58(外径)例2:M6×1.0=6-0.1×(0.645×1.0)=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

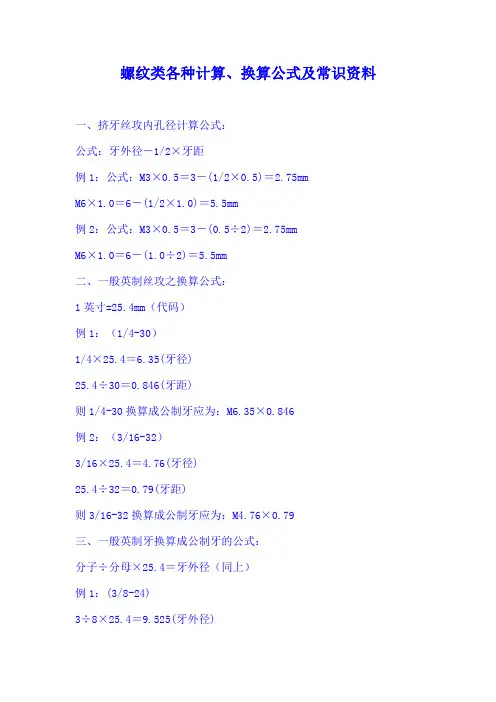

螺纹类各种计算、换算公式及常识资料一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数滚牙径计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

![自动车床螺纹计算公式[1]](https://uimg.taocdn.com/6bd80396284ac850ad024253.webp)

自动车床螺纹计算公式一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、 孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

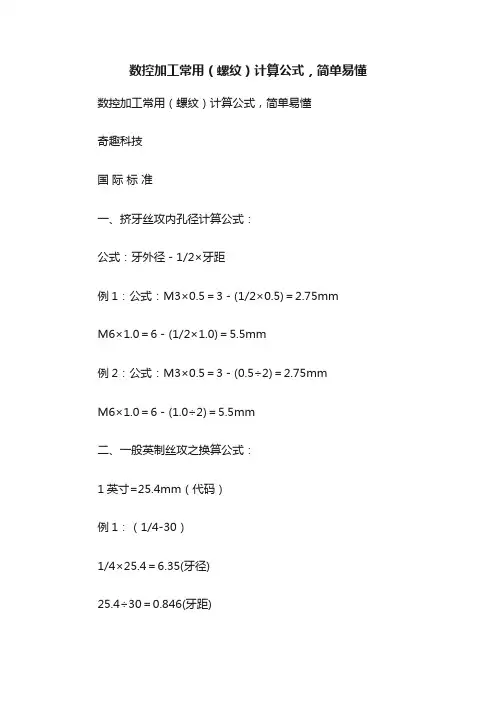

数控加工常用(螺纹)计算公式,简单易懂数控加工常用(螺纹)计算公式,简单易懂奇趣科技国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径) 六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径) 七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13 八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

传动比公式范文传动比是指输入轴和输出轴之间转速的比值。

传动比的计算是在机械传动系统中十分重要的一项工作,可以帮助工程师确定适当的传动装置和设计正确的齿轮、皮带或链条配置。

常见的传动装置包括齿轮传动、皮带传动和链条传动等。

在这些传动装置中,齿轮传动是应用最广泛的一种。

因此,我们将主要介绍齿轮传动中的传动比计算方法。

在齿轮传动中,传动比可以通过两个齿轮的齿数来计算。

如果我们用N1表示输入轴齿轮的齿数,N2表示输出轴齿轮的齿数,传动比可以用以下的公式来表示:传动比=N2/N1例如,如果输入轴齿轮有20个齿,输出轴齿轮有60个齿,那么传动比就是60/20=3、这意味着输出轴的转速是输入轴转速的3倍。

在实际应用中,我们可能会遇到一些特殊情况。

例如,当两个齿轮不直接相连,而是通过其他的齿轮来连接时,我们可以通过将各个齿轮的齿数相乘来计算总的传动比。

另外,如果齿轮传动还包含了多个齿轮,我们可以通过将各个传动段的传动比相乘来计算整个系统的传动比。

例如,如果一个传动系统有三个齿轮,分别是A、B和C,它们的齿数比分别是N2/N1、N3/N2和N4/N3,那么总的传动比就是(N2/N1)*(N3/N2)*(N4/N3)=N4/N1除了齿轮传动之外,皮带传动和链条传动的传动比计算也有相应的公式。

在皮带传动中,我们可以通过测量输入和输出轴之间的线速度比来计算传动比。

在链条传动中,我们可以通过链条的齿数和链轮的齿数来计算传动比。

总结起来,传动比的计算是通过齿轮、皮带或链条的参数来确定的。

无论是齿轮传动、皮带传动还是链条传动,我们都可以通过不同的公式来计算传动比,从而帮助我们设计和选择合适的传动装置。

齿轮螺杆传动计算公式齿轮螺杆传动是一种常见的传动方式,它通过齿轮和螺杆的配合来实现传动功能。

在工程设计中,需要对齿轮螺杆传动进行计算,以确保其传动效率和可靠性。

本文将介绍齿轮螺杆传动的计算公式及其应用。

齿轮螺杆传动的基本原理是通过齿轮和螺杆的啮合来实现传动。

在设计齿轮螺杆传动时,需要考虑多个参数,包括齿轮的模数、齿数、齿宽,螺杆的螺距、导程等。

为了方便计算和设计,工程师们提出了一系列的计算公式,用于确定齿轮螺杆传动的各项参数。

首先,我们来看一下齿轮螺杆传动的基本参数。

齿轮的传动比可以通过以下公式计算:i = z2 / z1。

其中,i为传动比,z1和z2分别为齿轮1和齿轮2的齿数。

传动比决定了齿轮螺杆传动的速比,是设计齿轮螺杆传动时需要确定的重要参数之一。

接下来,我们来看一下齿轮螺杆传动的效率计算公式。

齿轮螺杆传动的效率可以通过以下公式计算:η = (cosα) / (cosα + μsinα)。

其中,η为传动效率,α为螺杆的螺旋角,μ为螺杆的摩擦系数。

传动效率是衡量齿轮螺杆传动性能的重要指标,影响着传动的能量损失和工作效率。

除了传动比和传动效率,齿轮螺杆传动的设计还需要考虑齿轮和螺杆的尺寸参数。

齿轮的模数可以通过以下公式计算:m = (z cosα) / π。

其中,m为齿轮的模数,z为齿数,α为螺旋角。

模数是齿轮的重要尺寸参数,决定了齿轮的齿宽和齿高等尺寸。

螺杆的导程可以通过以下公式计算:p = π d / tanα。

其中,p为螺杆的导程,d为螺杆的直径,α为螺旋角。

导程是螺杆的重要尺寸参数,决定了螺杆的螺距和传动效率。

综上所述,齿轮螺杆传动的计算公式涉及到传动比、传动效率、齿轮模数、螺杆导程等多个参数。

工程师们可以根据这些公式来进行齿轮螺杆传动的设计和计算,以确保传动系统的性能和可靠性。

除了以上介绍的基本计算公式外,齿轮螺杆传动的设计还需要考虑更多的参数和因素,如齿轮和螺杆的材料、制造工艺、润滑方式等。

数控加工常用(螺纹)计算公式,简单易懂数控加工常用(螺纹)计算公式,简单易懂奇趣科技国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径) 六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径) 七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13 八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

螺纹传动效率计算

【原创实用版】

目录

1.螺纹传动效率的定义

2.计算螺纹传动效率的公式

3.螺纹传动效率的影响因素

4.提高螺纹传动效率的方法

正文

一、螺纹传动效率的定义

螺纹传动效率是指螺纹传动中,输出功率与输入功率之比,是衡量螺纹传动性能的重要指标。

二、计算螺纹传动效率的公式

螺纹传动效率的计算公式为:

η = (输出扭矩×输出转速) / (输入扭矩×输入转速)

三、螺纹传动效率的影响因素

1.螺纹的摩擦:螺纹的摩擦力越大,传动效率就越低。

2.螺纹的制造精度:螺纹的制造精度越高,传动效率就越高。

3.螺纹的材料:螺纹的材料会影响其强度和耐磨性,进而影响传动效率。

4.螺纹的预紧力:预紧力过大或过小都会影响螺纹的传动效率。

四、提高螺纹传动效率的方法

1.选择合适的螺纹材料和制造工艺,提高螺纹的制造精度。

2.合理选择螺纹的摩擦系数,以减小螺纹的摩擦。

3.控制螺纹的预紧力,避免过大或过小的预紧力。

4.定期保养和更换螺纹,以保持螺纹的良好状态。

丝杆螺母的传动比计算公式一、引言。

丝杆螺母传动是一种常见的机械传动方式,它通过螺杆和螺母的配合,实现了转动运动和直线运动的转换。

在实际应用中,我们经常需要计算丝杆螺母的传动比,以便确定传动系统的性能和工作参数。

本文将介绍丝杆螺母传动比的计算公式及其应用。

二、丝杆螺母的传动比。

丝杆螺母的传动比是指螺杆每转动一周,螺母所实现的直线位移与螺杆周长之间的比值。

传动比通常用i表示,其计算公式如下:i = π d / p。

其中,i为传动比,π为圆周率(约3.14),d为螺杆的直径,p为螺距。

举例来说,如果一个螺杆的直径为20mm,螺距为5mm,那么其传动比为:i = 3.14 20 / 5 = 12.56。

这意味着螺杆每转动一周,螺母将实现12.56mm的直线位移。

三、丝杆螺母传动比的应用。

丝杆螺母传动比的计算对于机械设计和传动系统的性能分析具有重要意义。

在实际应用中,我们可以通过传动比来确定螺杆传动系统的速度、力矩和功率传递情况,从而为系统的设计和优化提供依据。

1. 速度计算。

在丝杆螺母传动系统中,螺杆的转速与螺母的线速度之间存在着直接的关系。

通过传动比的计算,我们可以确定螺杆的转速和螺母的线速度,从而为系统的速度匹配和运动控制提供依据。

2. 力矩计算。

丝杆螺母传动系统的力矩传递性能与传动比密切相关。

通过传动比的计算,我们可以确定螺杆传动系统的输出力矩,从而为系统的负载能力和工作性能评估提供依据。

3. 功率传递。

丝杆螺母传动系统的功率传递效率与传动比有着直接的关系。

通过传动比的计算,我们可以确定螺杆传动系统的功率传递情况,从而为系统的能量消耗和效率分析提供依据。

四、丝杆螺母传动比的优化。

在实际应用中,我们可以通过优化丝杆螺母的传动比来提高传动系统的性能和工作效率。

一般来说,传动比的优化需要考虑传动系统的速度要求、负载要求和功率要求等因素,以实现最佳的传动效果。

1. 速度要求。

如果传动系统对速度要求较高,我们可以通过增大螺杆的直径或减小螺距来提高传动比,从而实现更高的线速度和转速。

外螺纹公式【外圆减去5分之一的螺距】

内螺纹公式【内孔减去一个螺距加上5分之一的螺距】

比如M20*1的螺纹

外螺纹是【20-0.2 =19.8】

内螺纹是【20-1+0.2=19.2】

比如M0.75的

外螺纹是【20-0.15 =19.85】

内螺纹是【20-0.75+0.15=19.4】

齿轮传动的传动比的确定方法是:i=主动齿轮的齿数/被动齿轮的齿数

例如::主动齿轮的齿数为20齿,被动齿轮的齿数为40齿,那么,传动比i=20/40=0.5。

也就是主动齿轮转2圈,被动齿轮才转1圈。

齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-4.5模数

比如:M4 32齿

齿顶圆直径=(32+2)*4=136mm

分度圆直径=32*4=128mm

齿根圆直径=136-4.5*4=118mm

7M 12齿

就是

(12+2)*7=98mm

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数

=齿轮外径÷(齿数+2)

1、螺旋转动是将旋转运动转变为直线运动的一种机械方式(如:常用的螺杆副)。

2、特殊形式可以将直线运动转变为旋转运动(如:滚珠丝杆副)

3、在螺杆副机构中,螺杆、螺母分别都可以作为主动件,或从动件。

4、当螺杆为主动件时,螺杆的旋转将转变成螺母的直线移动。

5、“转动”的是“角度”,而“直线移动”的,是“长度”

6、因此,螺旋传动没有“传动比”之说,因为“角度”与“长度”没有可比性,不存在“比”的概念。

螺纹加工之切削计算公式什么是螺纹?螺纹是从外部或内部切入工件的螺旋线。

螺纹的主要功能是:•通过组合内螺纹产品和外螺纹产品形成机械连接。

•通过将旋转运动转换为线性运动传递运动,反之亦然。

•得到机械优点。

螺纹牙型和术语螺纹牙型确定螺纹的几何形状,包括工件直径 (大径、中径和小径);螺纹牙型角;螺距和螺旋角。

螺纹术语1.牙底–连接两个相邻螺纹牙侧的底部表面。

2.牙侧–连接牙顶和牙底的螺纹侧表面。

3.牙顶–连接两个牙侧的顶部表面。

P = 螺距,mm或每英寸螺纹数 (t.p.i.)ß = 牙型角ϕ = 螺纹螺旋升角d = 外螺纹大径D = 内螺纹大径d1 = 外螺纹小径D1 = 内螺纹小径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

大约在大径和小径之间一半的位置处。

螺纹的几何形状基于螺纹中径 (d, D) 和螺距 (P) :工件上沿着螺纹从牙型上的一点到相应的下一点的轴向距离。

这也可以看作是从工件绕开的一个三角形。

定义vc = 切削速度 (m/min) ap = 总的螺纹深度 (mm) nap = 总的螺纹深度 (mm) t.p.i. = 每英寸螺纹数进给量 = 螺距普通螺纹牙型适用于机械工业所有领域的一般性用途V型60°V型55°公制 (MM)UN燃气、水和污水的管道配件和连接件惠氏螺纹 (WH)NPT (NT)蒸汽、燃气和水管的管螺纹BSPT (PT)NPTF (NF)食品和消防行业的管连接件圆形 (RN)航天航空用螺纹MJUNJ (NJ)传动装置的螺纹梯形 (TR)ACME (AC)STUB-ACME (SA)油气API 60°V-0.038R、V-0.040 V-0.050API圆形60° (RD)API偏梯形 (BU)公式采用进刀量连续递减方式时,每次走刀进给量的计算公式。

示例:工况___________________________外螺纹加工螺距: 1.5 mmap: 0.94 mmnap: 6次走刀计算___________________________结果__________________________ 第1次走刀,进给量= 0.23 mm第2次走刀,进给量0.42 - 0.23 = 0.19 mm第3次走刀,进给量0.59 - 0.42 = 0.17 mm第4次走刀,进给量0.73 - 0.59 = 0.14 mm第5次走刀,进给量0.84 - 0.73 = 0.11 mm第6次走刀,进给量0.94 - 0.84 = 0.10 mm。