PCB常见缺陷及可接受实用标准

- 格式:doc

- 大小:31.52 MB

- 文档页数:19

PCB常见缺陷及可接受实用标准PCB(Printed Circuit Board,印刷电路板)是现代电子产品中最常见的一种组件,它通过电路的印刷、组装和焊接,将电子元件连接在一起,实现电子设备的功能。

然而,在PCB的制造过程中,常会出现一些缺陷,这些缺陷可能影响电子设备的性能和可靠性。

因此,制造PCB时必须要遵循一些可接受的实用标准,以确保PCB的质量。

1.焊接质量不良:焊接是将电子元件连接到PCB上的重要步骤。

当焊接质量不良时,会导致焊点不牢固,甚至存在焊接虚焊的情况。

这些问题会导致电子元件的连接不可靠,对PCB的性能和可靠性产生负面影响。

2.电路导通不畅:PCB上的导线和线路是电子元件之间传递信号的重要媒介。

如果导线和线路不通畅,就会导致信号传输受阻,影响电子设备的正常工作。

常见的导通不畅问题包括导线断开、导线短路和导线粘连等。

3.隔离不良:在PCB上,不同的电路往往需要隔离开来,以防止相互干扰。

当隔离不良时,就会出现电路互相干扰的情况,影响电子设备的信号稳定性和抗干扰能力。

隔离不良的表现包括隔离距离不足、隔离层不牢固和隔离层污染等。

4.电器仿真效果不佳:在PCB设计阶段,常常需要进行电气仿真,以验证电路设计的正确性和性能。

如果电气仿真效果不佳,就会导致电路设计存在缺陷,无法满足性能要求。

电器仿真效果不佳的原因可以是元件模型不准确、电路参数设置错误和仿真软件问题等。

为了确保PCB的质量,制造业界制定了一些可接受的实用标准,使制造商和消费者能够统一对PCB的质量进行评估。

其中最重要的标准之一是IPC-A-600,它是IPC(Institute of Printed Circuits,印制电路协会)颁布的标准,用来评估PCB的外观和可接受的缺陷等级。

IPC-A-600将PCB的缺陷分为多个等级,从IPC-A-600A到IPC-A-610F,每个等级都对缺陷的种类、数量和位置进行详细的规定,以便制造商和消费者能够根据需求选择合适的等级。

P C B十大质量问题与对策(总6页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--PCB十大质量问题与对策漫长的生产流程,诸多的控制点,一招不慎,板子就坏。

PCB的质量问题层出不穷也是业界一直头疼的问题,一片板子有问题,贴上去的绝大部分器件就得一起报废。

可恨的是,这些问题通过进料检验(IQC)还发现不了。

而更让人烦躁的是,很多问题供应商还能跟你东拉西扯,改善进展缓慢,交货问题不断。

笔者收集了PCB经常出现的一些质量问题,整理如下:除了上述问题外,还有一些潜在风险较大的问题,笔者一共整理了十大问题,在此列出并附上一些处理的经验,与诸君分享:1.【分层】分层是PCB的老大难问题了,稳居常见问题之首。

其发生原因大致可能如下:(1)包装或保存不当,受潮;(2)保存时间过长,超过了保存期,PCB板受潮;(3)供应商材料或工艺问题;(4)设计选材和铜面分布不佳。

受潮问题是比较容易发生的,就算选了好的包装,工厂内也有恒温恒湿仓库,可是运输和暂存过程是控制不了的。

笔者曾“有幸”参观过一个保税仓库,温湿度管理是别指望了,房顶还在漏水,箱子是直接呆在水里的。

不过受潮还是可以应对的,真空导电袋或者铝箔袋都可以不错地防护水汽侵入,同时包装袋里要求放湿度指示卡。

如果在使用前发现湿度卡超标,上线前烘烤一般可以解决,烘烤条件通常是120度,4H。

如果是供应商处材料或工艺发生问题,那报废的可能性就比较大了。

常见的可能原因包括:棕(黑)化不良,PP或内层板受潮,PP胶量不足,压合异常等。

为了减少这种情况的问题发生,需要特别关注PCB供应商对对应流程的管理和分层的可靠性试验。

以可靠性试验中的热应力测试为例,好的工厂通过标准要求是5次以上不能分层,在样品阶段和量产的每个周期都会进行确认,而普通工厂通过标准可能只是2次,几个月才确认一次。

而模拟贴装的IR测试也可以更多地防止不良品流出,是优秀PCB厂的必备。

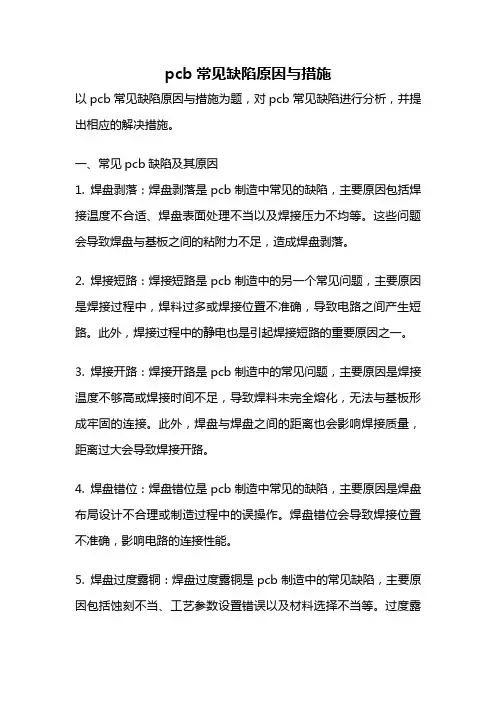

pcb板检验及接收标准PCB板检验及接收标准是指在生产过程中对PCB板进行检验和评估的相关标准和要求。

以下是相关参考内容,供参考使用:1. 外观质量检验:检查PCB板的表面是否平整、是否有锈蚀、氧化、刮擦、变形等缺陷。

同时还需检查有无缺失、损坏的导线,以及焊接是否牢固等。

2. 尺寸和封装的检验:检查PCB板的尺寸是否符合设计要求,并且与相关封装件的安装相匹配。

例如,检查电阻、电容、集成电路器件的位置和间距,保证与元器件规格和要求一致。

3. 电性能检验:通过使用相关仪器和设备,检查PCB板的电性能,包括电阻、电容、电感、绝缘电阻,以及电子元器件之间的连通性等。

其中,主要检查电阻的精度、电容的容量、电感的电感值、绝缘电阻的大小和电子元器件间的连通性。

4. 焊接质量检验:检查PCB板的焊接质量,包括焊点的连续性、容积和形状。

焊接质量的评估可采用目视检查或使用显微镜等检查工具。

5. 符号和标记的检验:检查PCB板上的符号和标记是否清晰、准确。

例如,检查元器件的编号、极性、引脚方向和功能等。

6. 可用性和可靠性检验:检查PCB板的可用性和可靠性。

包括是否满足设计要求、寿命长短、温度适应性、震动和冲击耐受性等。

7. 环保和安全性检验:检查PCB板的环境友好性和安全性。

包括检查是否符合相关环保标准,如RoHS要求,并确保PCB板的使用不会对人体和环境造成损害。

PCB板的接收标准可根据不同的需求和行业标准来制定,以确保PCB板的质量和性能。

标准的制定需要考虑到PCB板的用途、工作条件和相关要求。

一般来说,接收标准应包括上述的外观质量、尺寸和封装、电性能、焊接质量、符号和标记、可用性和可靠性、环保和安全性等检验内容,并制定了相应的合格标准和接受标准。

综上所述,PCB板检验及接收标准是保证PCB板质量的重要环节。

通过对PCB板各项指标的检查和评估,可以确保PCB板的性能和可靠性,提高产品的质量,并满足相关要求和标准。

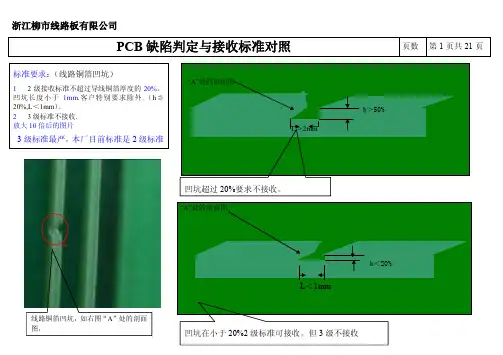

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第1页共21页A线路铜箔凹坑,如右图“A ”处的剖面图,浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第2页共21页理想标准线路无缺陷。

s ≤0.1mm ²h 表示沙孔大小制作:潘安超 2008-9-15沙孔超过标准要求第1条,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第5页共21页制作:潘安超 2008-9-15浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第6页共21页氧化点 S <1χ1mm ²S >3χ5mm²超过标准要求第1条,不接收。

制作:潘安超2008-9-15浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第7页共21页浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第8页共21页锡高H >0.3mm制作:潘安超 2008-9-15超出标准要求,不接收。

L <0.05mm超出2、3级标准要求,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第11页共21页H<0.075mm表示油墨在孔壁的四周浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第12页共21页W >0.3mmW <0.075mm在2级标准要求范围内,可接受。

客户特别要求除外。

超出标准要求2、3级,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第13页共21页标准要求:(气泡)1 线与焊盘间的阻焊油墨气泡宽度h 不超过间距的20%,2级标准都可接收。

3级标准不接收,2 线路到焊盘间的气泡S ≤0.1mm ²,且不超过三个点,3级标准可接收。

3 线路到焊盘间的气泡S ≤0.2mm ²,且不容许超过三个点,2级标准可接收。

4 以上是指在用3M 胶带拉不掉油下可接收的范围。

浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第14页共21页PCB缺陷判定与接收标准对照页数第15页共21页PCB缺陷判定与接收标准对照页数第16页共21页h >0.15mm锡面粗糙超出2、3级接收标准,不接收。

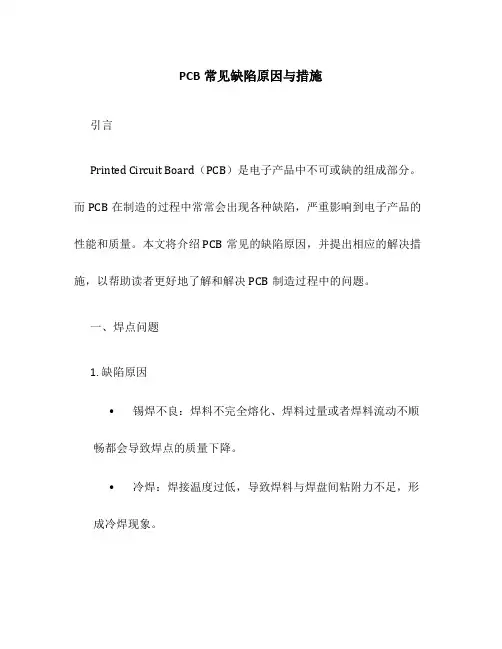

PCB常见缺陷原因与措施引言Printed Circuit Board(PCB)是电子产品中不可或缺的组成部分。

而PCB在制造的过程中常常会出现各种缺陷,严重影响到电子产品的性能和质量。

本文将介绍PCB常见的缺陷原因,并提出相应的解决措施,以帮助读者更好地了解和解决PCB制造过程中的问题。

一、焊点问题1. 缺陷原因•锡焊不良:焊料不完全熔化、焊料过量或者焊料流动不顺畅都会导致焊点的质量下降。

•冷焊:焊接温度过低,导致焊料与焊盘间粘附力不足,形成冷焊现象。

•焊接过热:焊接温度过高,导致焊料流动过快,造成焊点高度不均匀、焊缝过大。

•焊接气泡:在焊接过程中,焊料中的挥发性成分产生气泡,导致焊点质量下降。

2. 解决措施•控制焊接温度:根据焊接材料的要求,合理设定焊接温度,以充分熔化焊料。

•控制焊接时间:根据焊接材料和焊接面积,控制焊接时间,确保焊料充分流动且均匀。

•检测焊接质量:通过焊接质量检测设备,对焊点进行检测,发现问题及时修复。

•提高焊接技术:通过培训和实践,提高焊接工人的技术水平,降低焊接缺陷率。

二、线路板污染问题1. 缺陷原因•灰尘和异物:制造环境不洁净,灰尘和其他杂物会污染线路板表面,影响电路连接质量。

•油污和氧化物:线路板表面受到油污和氧化物的污染,导致线路板表面粗糙、电路导通不良。

2. 解决措施•清洁环境:确保生产车间的清洁和通风,定期清理灰尘和杂物,防止其附着到线路板上。

•使用防护层:在制造过程中,使用防护层覆盖线路板表面,防止油污和氧化物的污染。

•采用合适的清洁剂:在清洗线路板时,选择合适的清洁剂,去除油污和氧化物,确保线路板表面干净和平滑。

•加强质检:建立完善的质检体系,对线路板进行全面检查,及时发现并处理污染问题。

三、连线问题1. 缺陷原因•线路断开:线路横截面积不足、线路受到外力破坏等原因导致线路断开,造成电路不通。

•线路短路:线路之间存在不必要的电气连接,造成电路短路。

•线路错位:线路连接错误,导致电气信号传输错误。

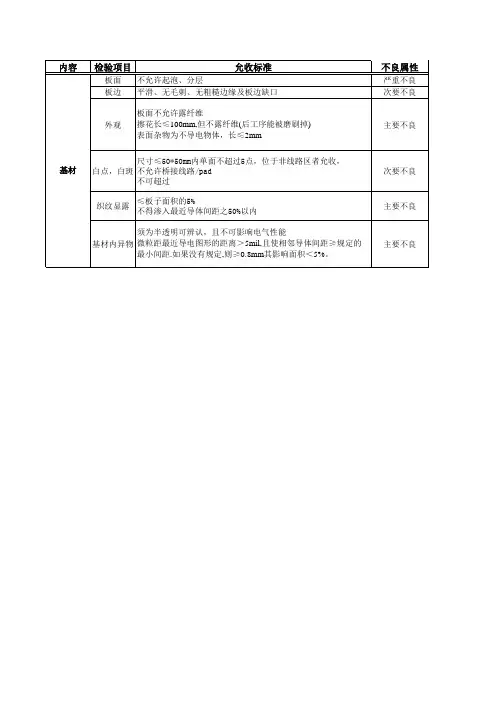

pcb常见缺陷原因与措施以pcb常见缺陷原因与措施为题,对pcb常见缺陷进行分析,并提出相应的解决措施。

一、常见pcb缺陷及其原因1. 焊盘剥落:焊盘剥落是pcb制造中常见的缺陷,主要原因包括焊接温度不合适、焊盘表面处理不当以及焊接压力不均等。

这些问题会导致焊盘与基板之间的粘附力不足,造成焊盘剥落。

2. 焊接短路:焊接短路是pcb制造中的另一个常见问题,主要原因是焊接过程中,焊料过多或焊接位置不准确,导致电路之间产生短路。

此外,焊接过程中的静电也是引起焊接短路的重要原因之一。

3. 焊接开路:焊接开路是pcb制造中的常见问题,主要原因是焊接温度不够高或焊接时间不足,导致焊料未完全熔化,无法与基板形成牢固的连接。

此外,焊盘与焊盘之间的距离也会影响焊接质量,距离过大会导致焊接开路。

4. 焊盘错位:焊盘错位是pcb制造中常见的缺陷,主要原因是焊盘布局设计不合理或制造过程中的误操作。

焊盘错位会导致焊接位置不准确,影响电路的连接性能。

5. 焊盘过度露铜:焊盘过度露铜是pcb制造中的常见缺陷,主要原因包括蚀刻不当、工艺参数设置错误以及材料选择不当等。

过度露铜会导致焊盘的机械强度下降,容易引起焊盘剥落或焊接开路。

二、常见pcb缺陷的解决措施1. 控制焊接温度和时间:合理控制焊接温度和时间是防止焊盘剥落、焊接短路和焊接开路的关键。

通过调整焊接参数,确保焊料能够充分熔化并与基板形成牢固的连接。

2. 加强焊盘表面处理:焊盘表面处理对焊盘的粘附性有很大影响。

通过选择合适的表面处理方法,如喷锡、化学镀金等,可以提高焊盘的附着力,减少焊盘剥落的风险。

3. 控制焊接压力和位置:合理控制焊接压力和位置是防止焊盘错位的关键。

通过调整焊接设备的参数,确保焊接位置准确,避免焊盘错位。

4. 优化焊接工艺:通过优化焊接工艺,如优化焊接温度曲线、调整焊接速度等,可以减少焊接短路和焊接开路的发生。

此外,加强对焊接操作人员的培训,提高他们的技术水平和操作规范性,也是防止焊接缺陷的重要手段。

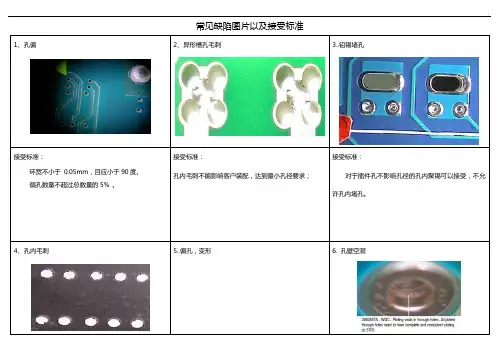

常见缺陷图片以及接受标准1、孔偏2、异形槽孔毛刺 3..铅锡堵孔接受标准:环宽不小于0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

接受标准:孔内毛刺不能影响客户装配,达到最小孔径要求;接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允许孔内堵孔。

4、孔内毛刺 5..偏孔,变形 6. 孔壁空洞接受标准:1、孔壁质量满足最低要求。

2、未违反孔径要求的下限。

接受标准:孔径大小在公差范围内;不能有明显变形,通常变形的量不超过0.05mm.接受标准(IPC 标准):1、 任何孔不可超过3个破洞,发生破洞的孔不超过总孔数的5%;2、 任何破洞不超过孔长的5%和孔周的1/4。

7、焊盘破损(缺损)8、孔(边)内毛刺9、过孔锡珠接受标准:接受标准:接受标准:导体连接处永不可低于0.05mm之宽度,或不可低于起码线宽,两者以数字较小者为允许准则。

对于孔(内)边毛刺要求不能影响最小孔径。

对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能流出孔内。

10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:1、最小环宽不能低于客户要求或0.05mm。

2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,焊盘相互之间),通常要求所影响距离不可以多于设计的+/-20%;接受标准:(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之现象;(过孔)每块接收3-5个。

接受标准:1、对于SMT焊盘破损不能小于长和宽的20%,破损面积小于焊盘面积的10%;2、对于插件孔焊盘最小环宽需保持0.05mm,起破损不能超过环长度的25%或2.5mm。

13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:二次孔不允许与板边相切,且最小剩余位置不得出现分层(白边)情况、油墨脱落情况。

接受标准:孔径必须在公差范围内;位置偏移小于0.05mm.接受标准:要求孔环至少在0.05mm以上(上图为可接受缺陷)。

16、油墨入孔17、散热孔边聚锡18.过孔油墨高出板面接受标准:接受标准:接受标准:1.对于过孔,如果客户无特殊要求则允许油墨入孔;2.对于插件孔,原则上不允许油墨入孔;3.对于NPTH孔,要求油墨入孔后不能影响其孔径。

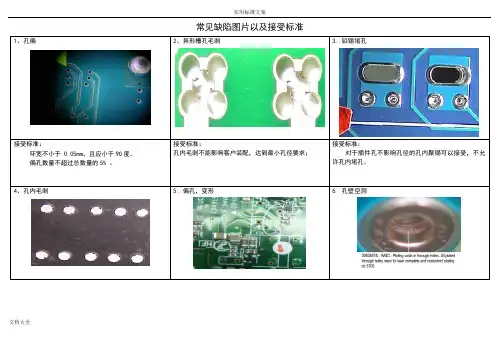

常见缺陷图片以及接受标准1、孔偏2、异形槽孔毛刺 3..铅锡堵孔接受标准:环宽不小于 0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

接受标准:孔内毛刺不能影响客户装配,达到最小孔径要求;接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允许孔内堵孔。

4、孔内毛刺 5..偏孔,变形 6. 孔壁空洞文档大全接受标准:1、孔壁质量满足最低要求。

2、未违反孔径要求的下限。

接受标准:孔径大小在公差范围内;不能有明显变形,通常变形的量不超过0.05mm.接受标准(IPC标准):1、任何孔不可超过3个破洞,发生破洞的孔不超过总孔数的5%;2、任何破洞不超过孔长的5%和孔周的1/4。

7、焊盘破损(缺损)8、孔(边)内毛刺9、过孔锡珠接受标准:导体连接处永不可低于0.05mm之宽度,或不可低于起码线宽,两者以数字较小者为允许准则。

接受标准:对于孔(内)边毛刺要求不能影响最小孔径。

接受标准:对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能流出孔内。

10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:1、最小环宽不能低于客户要求或0.05mm。

2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,接受标准:(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之现象;(过孔)每块接收3-5个。

接受标准:1、对于SMT焊盘破损不能小于长和宽的20%,破损面积小于焊盘面积的10%;文档大全文档大全焊盘相互之间),通常要求所影响距离不可以多于设计的+/-20%;2、对于插件孔焊盘最小环宽需保持0.05mm ,起破损不能超过环长度的25%或2.5mm 。

13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:二次孔不允许与板边相切,且最小剩余位置不得出现分层(白边)情况、油墨脱落情况。

接受标准:孔径必须在公差范围内;位置偏移小于0.05mm.接受标准:要求孔环至少在0.05mm 以上(上图为可接受缺陷)。

16、油墨入孔17、散热孔边聚锡18.过孔油墨高出板面接受标准:1.对于过孔,如果客户无特殊要求则允许油墨入孔;2.对于插件孔,原则上不允许油墨入孔;接受标准:整体平整,聚锡不能高出SMT 焊盘。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第1页共21页A线路铜箔凹坑,如右图“A ”处的剖面图,浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第2页共21页理想标准线路无缺陷。

s ≤0.1mm ²h 表示沙孔大小制作:潘安超 2008-9-15沙孔超过标准要求第1条,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第5页共21页制作:潘安超 2008-9-15浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第6页共21页氧化点 S <1χ1mm ²S >3χ5mm²超过标准要求第1条,不接收。

制作:潘安超2008-9-15浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第7页共21页浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第8页共21页锡高H >0.3mm制作:潘安超 2008-9-15超出标准要求,不接收。

L <0.05mm超出2、3级标准要求,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第11页共21页H<0.075mm表示油墨在孔壁的四周浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第12页共21页W >0.3mmW <0.075mm在2级标准要求范围内,可接受。

客户特别要求除外。

超出标准要求2、3级,不接收。

浙江柳市线路板有限公司PCB 缺陷判定与接收标准对照页数 第13页共21页标准要求:(气泡)1 线与焊盘间的阻焊油墨气泡宽度h 不超过间距的20%,2级标准都可接收。

3级标准不接收,2 线路到焊盘间的气泡S ≤0.1mm ²,且不超过三个点,3级标准可接收。

3 线路到焊盘间的气泡S ≤0.2mm ²,且不容许超过三个点,2级标准可接收。

4 以上是指在用3M 胶带拉不掉油下可接收的范围。

浙江柳市线路板有限公司PCB缺陷判定与接收标准对照页数第14页共21页PCB缺陷判定与接收标准对照页数第15页共21页PCB缺陷判定与接收标准对照页数第16页共21页h >0.15mm锡面粗糙超出2、3级接收标准,不接收。

PCB常见问题验收标准-----------------------作者:-----------------------日期:常见问题验收标准目录一、板面品质1.板边损伤 (2)2.板面污渍 (2)3.板面余铜 (2)4.锡渣残留 (2)5.异物(非导体) (2)6.划伤/擦花 (3)7.基材压痕 (3)8.凹坑 (3)9.外来夹杂物 (4)10.缺口/空洞/针孔 (4)11.导线压痕 (5)12.导线露铜 (5)13.补线 (5)14.导线粗糙 (5)15.短路修理 (5)16.焊盘露铜 (6)二、孔外观品质1.表层PTH孔环 (6)2.表层NPTH孔环 (6)三、字符品质1.字符错印、漏印 (6)2.字符模糊 (6)3.标记错位 (7)4.标记油墨上焊盘 (7)5.其它形式的标记 (7)四、阻焊品质1.阻焊膜厚度 (7)2.阻焊膜脱落 (7)3.阻焊膜起泡/分层 (8)4.阻焊膜波浪/起皱/纹路 (8)5.阻焊膜的套准 (8)6.阻焊桥漏印 (9)7.阻焊桥断裂 (9)8.阻焊膜附着力 (9)9.阻焊膜修补 (10)10.阻焊膜色差 (10)五、其它要求1.打叉板 (10)2.包装 (10)3.电测 (10)一、板面标准1.板边损伤合格:无损伤;板边、板角损伤尚未出现分层;不合格:板边、板角损伤出现分层;不合格品报废:板边、板角损伤后出现严重分层;不合格返工、返修、特采:板角损伤尚出现分层,但深度小于5.0mm,返修修理后与客户沟通,客户不接受报废处理。

2.板面污渍合格:板面整洁,无明显污渍;不合格:板面有油污、粘胶等脏污;不合格品的特采:板面有油污、粘胶等脏污不能通过清洗、擦洗的,申请特采;不合格品的返修、返工:板面有油污、粘胶等脏污能通过清洗、擦洗的。

3.板面余铜合格:无余铜或余铜满足下列条件a) 板面余铜距最近导体间距≥0.2mm;b) 每面不多于1处;c) 每处最大尺寸≤0.5mm;不合格:不满足上述任一条件;不合格品的返工、返修:把余铜修理掉。

.常见缺陷图片以及接受标准3.. 铅锡堵孔、异形槽孔毛刺1、孔偏2接受标准:接受标准:接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允孔内毛刺不能影响客户装配,达到最小孔径要求;环宽不小于度。

,且应小于90 0.05mm许孔内堵孔。

偏孔数量不超过总数量的5%6. 孔壁空洞4、孔内毛刺5..偏孔,变形..接受标准:接受标准:接受标准(IPC标准):1、孔径大小在公差范围内;不能有明显变形,通常变形任何孔不可超过3个破洞,发生破洞的孔不超过、孔壁质量满足最低要求。

1总孔数的5%;、未违反孔径要求的下限。

0.05mm.的量不超过22、任何破洞不超过孔长的5%和孔周的1/4。

9、过孔锡珠、孔(边)内毛刺7、焊盘破损(缺损)8接受标准:接受标准:接受标准:对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能对于孔(内)边毛刺要求不能影响最小孔径。

或不可低于起码0.05mm导体连接处永不可低于之宽度,线宽,两者以数字较小者为允许准则。

流出孔内。

..10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:接受标准:接受标准:1、最小环宽不能低于客户要求或0.05mm。

(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之SMT1、对于焊盘破损不能小于长和宽的20%,破2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,现象;(过孔)每块接收10%;3-5个。

损面积小于焊盘面积的焊盘相互之间),通常要求所影响距离不可以多于设计的2、对于插件孔焊盘最小环宽需保持0.05mm,起破+/-20%;。

损不能超过环长度的25%或2.5mm13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:接受标准:接受标准:以上(上图为可接受缺0.05mm要求孔环至少在二次孔不允许与板边相切,且最小剩余位置不得出0.05mm.孔径必须在公差范围内;位置偏移小于..现分层(白边)情况、油墨脱落情况。

陷)。

18.、散热孔边聚锡过孔油墨高出板面1716、油墨入孔接受标准:接受标准:接受标准:整体平整,聚锡不能高出SMT焊盘。

常见缺陷图片以及接受标准1、孔偏2、异形槽孔毛刺 3..铅锡堵孔接受标准:环宽不小于 0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

接受标准:孔内毛刺不能影响客户装配,达到最小孔径要求;接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允许孔内堵孔。

4、孔内毛刺 5..偏孔,变形 6. 孔壁空洞文档大全接受标准:1、孔壁质量满足最低要求。

2、未违反孔径要求的下限。

接受标准:孔径大小在公差范围内;不能有明显变形,通常变形的量不超过0.05mm.接受标准(IPC标准):1、任何孔不可超过3个破洞,发生破洞的孔不超过总孔数的5%;2、任何破洞不超过孔长的5%和孔周的1/4。

7、焊盘破损(缺损)8、孔(边)内毛刺9、过孔锡珠接受标准:导体连接处永不可低于0.05mm之宽度,或不可低于起码线宽,两者以数字较小者为允许准则。

接受标准:对于孔(内)边毛刺要求不能影响最小孔径。

接受标准:对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能流出孔内。

10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:1、最小环宽不能低于客户要求或0.05mm。

2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,接受标准:(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之现象;(过孔)每块接收3-5个。

接受标准:1、对于SMT焊盘破损不能小于长和宽的20%,破损面积小于焊盘面积的10%;文档大全文档大全焊盘相互之间),通常要求所影响距离不可以多于设计的+/-20%;2、对于插件孔焊盘最小环宽需保持0.05mm ,起破损不能超过环长度的25%或2.5mm 。

13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:二次孔不允许与板边相切,且最小剩余位置不得出现分层(白边)情况、油墨脱落情况。

接受标准:孔径必须在公差范围内;位置偏移小于0.05mm.接受标准:要求孔环至少在0.05mm 以上(上图为可接受缺陷)。

16、油墨入孔17、散热孔边聚锡18.过孔油墨高出板面接受标准:1.对于过孔,如果客户无特殊要求则允许油墨入孔;2.对于插件孔,原则上不允许油墨入孔;接受标准:整体平整,聚锡不能高出SMT 焊盘。

接受标准:如客户无特殊要求,任何情况下,油墨不得高于焊盘25.4um 且不能高于SMT 焊盘。

3.对于NPTH孔,要求油墨入孔后不能影响其孔径。

19、非孔(槽)孔化,除钯不净20、油墨上焊盘(原件孔)21、过孔堵孔接受标准:不接收任何非孔内有孔化或除钯不净2.孔化的程度是该孔经过波峰焊时孔内不能占有Pb/Sn或占有Pb/Sn而不影响孔径。

接受标准:1、绿漆阻剂已对孔环失准,但此歪掉的绿漆尚未违反起码环宽的品质要求(至少要在3/4周边即270度上拥有.05mm宽的佘环,且尚未沾有绿漆)2、尢其对于做为焊接的通孔而言,绿漆并未入孔壁。

3、尚未曝露邻近的孤立焊垫或导线。

接受标准:过孔油墨堵孔不能透光;堵孔深度必须要保证孔内饱满三分之二。

22.磨孔上板面23、光标聚锡24、光标变形文档大全接受标准:有效板面不允许出现板面有磨冲孔问题。

接受标准:与正常生产出来的其他SMT焊盘的整体或平均平整度及亮度一致。

不能有氧化、压痕、发黑、麻点,也不能有明显划痕(擦伤),铅锡堆积,或其他异物覆盖。

接受标准:1、不能有明显变形,通常要求变形的量不超过0.1mm。

2、。

3、光标不能被油墨覆盖、不能明显变色等。

25、.焊盘破损26、.过孔油墨高于焊盘27、.光标脱落接受标准:要求孔环保持0.05mm外,还要求焊接面积至少在原设计的80%以上。

接收标准;所有过孔堵孔油墨不能高于SMT焊盘。

接受标准;结合力:不能起层、移位,更不能掉落28、蓝胶高于焊盘29、金手指划痕30、板面多铜文档大全接收标准:允许高出焊盘,但不能超出0.5mm,不能出现突然高企的起泡。

接收标准:凹点,凹陷及下陷区其等最大尺寸尚未超过0.15mm,此等缺陷每片缺点每片手指上不可超过3个,有此缺点的手指数不可超过总数的30%。

接收标准:板面不接收肉眼可见多余的明显残铜。

每处尺寸最大小于等于0.5mm;板面余铜造成导体间距的减小小于20%。

31、线条砸伤32、板面划痕33、板面划伤露铜接受标准:1、孤立的线边缺口、针孔、刮伤之各式综合虽造成基材接受标准:划痕、压痕及加工痕迹如果不跨接导线或未使纤维接受标准:1、绿漆表面已出现破裂或已有划伤,但尚未穿透而露文档大全的曝露,只要未缩减起码线宽到达成低于20%者;2、情况下此等缩减(线边粗糙、缺口)在线长方面面均不可超过13MM,或线长的10%。

两者中以数字面较小者做为取决的对象。

暴露/破坏超过最小要求,并且缺陷的穿透深度不应使介质间距低于最小值。

出导体线路。

2、绿漆表面有破裂及划伤且已穿透至包有锡铅的导线上,但尚未透过锡层而造成露铜。

34、内层划痕35、镀层不良36、层压凹痕接受标准:不影响外观,不影响层间结合力。

接受标准:1、不影响外观和使用性能。

2、任何情况下长度不能超过板的1/2或10mm,两者取较小值;3、可结合参考划痕。

接受标准:1、凹痕的深度不能影响介质层的厚度;2、凹痕不能发生在焊盘位置或金手指位置;3、目视不明显,触摸无明显感觉。

4、可结合参考划痕问题。

37、线条剥离38、开路/针孔/缺口39、层压分层(白斑)接受标准:线条不能偏离其本身所在位置,用胶带做撕起试验时证明镀层附着力很好,其表面镀层不可出现被拉移或接受标准:1.线边缺口、针孔、刮伤之各式综合虽造成基材的曝露,只要未缩减起码线宽到达成低于20%者接受标准:1、所造成的瑕疵使得导体之间的间距缩减,尚未低于其起码间距。

文档大全浮起的现象。

故任何情况下不能接受线条剥离。

2、任何情况下此等缩减(线边粗糙、缺口)在线长方面面均不可超过13MM,或线长的10%。

两者中以数字面较小者做为取决的对象。

2、白斑所涵盖的领域,落于不同电位之相邻导线间尚未超出其间距之50%者。

3、经制程中多次高热试验后均无扩大的现象。

4、板边出现白斑区域时,对板边至最近导线之边宽,尚未逼小到其下限宽度者,对未明指边宽者则该距离应大于2.5mm40、镀层结瘤41、金手指凹点42、镀层凹点接受标准:1、表面贴装焊盘出现结瘤时,不能在各个垫宽与垫长的80%区域内。

2、结瘤的大小不能超过0.8mm且不能影响元件装配。

接受标准:凹点最大尺寸尚未超过0.15mm,此等缺点每片手指上不可超过3个,有此缺点的手指数不可超过总数的30%接受标准:1、凹点不能影响到SMT以及以后工序的装配功能;2、导线上的接受标准可视同“针孔/缺口”。

43、残铜(蚀刻不净)44..铅锡不匀(修复不良)45、OSP不良(基铜上有异物)接受标准:1、任何有关线边粗糙、铜刺等合并效应对孤立区规定起接受标准:要求对铅锡不平整的情况进行修复,修复后的焊盘要接受标准:OSP膜上不能有异物,不能影响其可焊性能。

文档大全码间距之缩减尚未超过30% 求平整,可焊性良好。

46..化金色差47、OSP铜面氧化48、漏镀(化金板)接受标准:肉眼看不是很明显,不影响可焊。

接受标准:1、不能影响其边表观,要求颜色均匀;2、不能影响其可焊性能。

接受标准:焊接区域不接收没有镀上镍和金,露出铜的颜色。

49、板面铅锡渣50、化锡不良51、金手指划痕接受标准:1、板面杂质不能为导体;接受标准:化锡面无水迹印,锡面无发黑、无发黄、露铜、擦花接受标准:金手指关键区域内无明显划痕,其它区域的划痕不露镍文档大全2、其所在位置不能减少相邻导体的最小间距;3、杂质完全被油墨固定,任何情况下非机械用力不会脱落。

等不良,要求外观颜色均匀一致;锡厚需符合客户要求,沉锡板的锡厚一般控制在0.7~1.2UM之间,测试PAD SIZE在1mmX1mm。

可焊性良好。

和露铜。

且每面金手指划痕不多于2处。

52. 化银板检验53、化金色差,氧化54、..OSP氧化接受标准:板面颜色均匀一致,不掉绿油,不掉银;可焊性良好。

接受标准:板面氧化不接受;色差肉眼可见不明显;且必须可焊性测试OK。

接受标准:要求OSP表层颜色均匀,没有明显色差;可焊性良好。

55、.铅锡发白/黑(铅锡偏薄)56、OSP膜面划伤(露铜)57、板面金渣接受标准:接受标准:接受标准:文档大全1、铅锡达到客户最薄厚度要求;2、可焊性能良好;3、目视检验无明显发黑,发白。

要求OSP膜面不能露铜。

板面不允许有金渣。

58、门阵焊盘铅锡不平整59、.油墨起泡60、.修补、(返工)不良接收标准:肉眼可见门阵焊盘比较平整。

接受标准:1、缺陷未超过0.25mm,每板不超过2处;2、未影响最小绝缘间距;3、未漏出基铜。

接受标准:1、对于露铜或ET修复后的露铜进行补油修复;2、所补的油墨与板本身油墨型号相同;3、不得出现油墨上焊盘情况;4、其它相关要求将FI操作指导书补油注意事项。

61、蓝胶可剥性不好62、蓝胶不好63、漏印文档大全接受标准:蓝胶板必须经过热冲击,可焊性,回流焊实验后可以剥离。

接受标准:蓝胶厚度顾客有要求的按顾客要求,没有厚度要求的必须大于0.3mm;顾客有要求盖蓝胶的区域不允许漏印。

接受标准:板面颜色必须一致,线条拐角处油墨达到顾客最小要求。

64、.油墨不匀(焊盘边油墨发黄)65、油墨上焊盘(SMT):66、.油墨异物(线圈板)接受标准:1、满足最小油墨厚度要求;2、经过热冲击后无起泡现象。

接受标准:1、未造成相邻导体暴露,未侵犯到金手指和测试点;2、一面受到侵犯,焊盘大于1.25mm时,允许0.05mm上焊盘,焊盘小于1.25mm时,允许0.025mm上焊盘。

接受标准:对于线圈板,板面异物为:1、异物非导体;2、异物没有影响磁芯位置的板厚;3、参考板面异物接受标准。

文档大全67、显影不净68、.阻焊桥脱落69、油墨开裂接受标准:表面贴装焊盘1、垫距在1.25mm或较大者,其被侵犯的垫面宽度不可超过0.05mm.2、凡垫距小于1.25mm其被侵犯之垫面的宽度不可超过0.025mm 接受标准:如非客户本身设计,要求门阵之间阻焊桥完整无无缺损。

接受标准:油墨开裂容易造成导体乔接,且一般热冲击后缺陷有扩散,故油墨开裂不能接受。

70、.印蓝胶不良(覆盖不完整)71、阻焊桥脱落72、.字符不清接受标准:1、根据客户的设计的蓝胶位置图,所有金属孔和金属焊盘、线条必须被蓝胶覆盖完整;2、蓝胶厚度需达到MI要求。

接受标准:如非客户本身设计,要求门阵之间阻焊桥完整无无缺损。

接受标准:1、字符能够辨认。

2、一面受到侵犯,焊盘大于1.25mm时,允许0.05mm上焊盘,焊盘小于1.25mm时,允许0.025mm上焊盘。

文档大全73、.字符油墨不匀74.显影不净(无金属导体区)75、漏印接受标准:对于客户用于绝缘的油墨,凹点(最薄处)必须达到客户要求的油墨厚度要求。