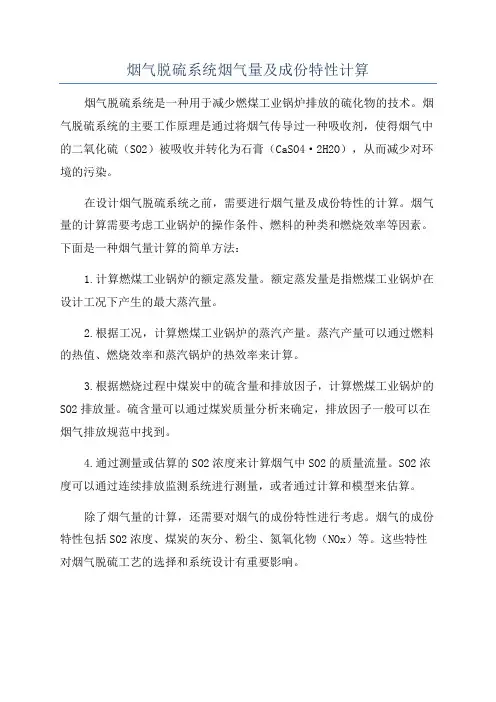

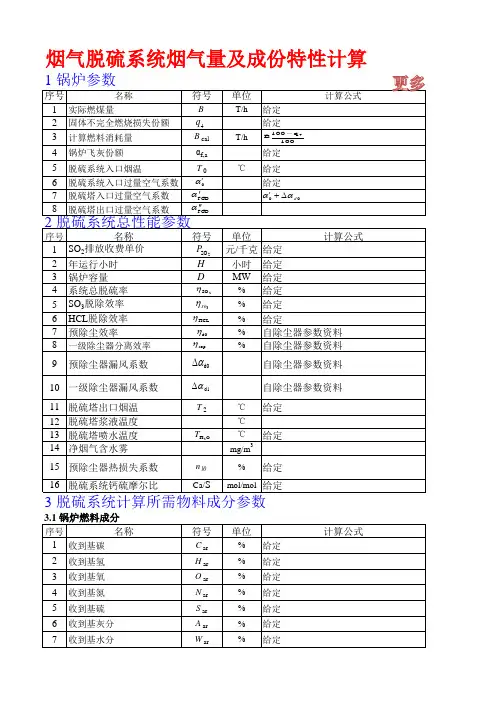

烟气脱硫系统烟气量及成份特性计算

- 格式:xls

- 大小:497.00 KB

- 文档页数:14

烟气脱硫系统烟气量及成份特性计算烟气脱硫系统是一种用于减少燃煤工业锅炉排放的硫化物的技术。

烟气脱硫系统的主要工作原理是通过将烟气传导过一种吸收剂,使得烟气中的二氧化硫(SO2)被吸收并转化为石膏(CaSO4·2H2O),从而减少对环境的污染。

在设计烟气脱硫系统之前,需要进行烟气量及成份特性的计算。

烟气量的计算需要考虑工业锅炉的操作条件、燃料的种类和燃烧效率等因素。

下面是一种烟气量计算的简单方法:1.计算燃煤工业锅炉的额定蒸发量。

额定蒸发量是指燃煤工业锅炉在设计工况下产生的最大蒸汽量。

2.根据工况,计算燃煤工业锅炉的蒸汽产量。

蒸汽产量可以通过燃料的热值、燃烧效率和蒸汽锅炉的热效率来计算。

3.根据燃烧过程中煤炭中的硫含量和排放因子,计算燃煤工业锅炉的SO2排放量。

硫含量可以通过煤炭质量分析来确定,排放因子一般可以在烟气排放规范中找到。

4.通过测量或估算的SO2浓度来计算烟气中SO2的质量流量。

SO2浓度可以通过连续排放监测系统进行测量,或者通过计算和模型来估算。

除了烟气量的计算,还需要对烟气的成份特性进行考虑。

烟气的成份特性包括SO2浓度、煤炭的灰分、粉尘、氮氧化物(NOx)等。

这些特性对烟气脱硫工艺的选择和系统设计有重要影响。

在烟气脱硫系统中,常用的吸收剂有石灰石、石膏和氨水等。

不同的吸收剂对烟气中的SO2有不同的吸收效果和反应特性。

根据烟气的成份特性和工艺要求,可以选择合适的吸收剂和适当的脱硫工艺。

总的来说,烟气脱硫系统的烟气量及成份特性计算是设计和选择适当的脱硫工艺的基础。

通过合理的计算和分析,可以确定脱硫系统的设计参数和操作条件,以达到减少SO2排放和保护环境的目的。

1) 由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基湿基,标态实际态,实际O2 等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

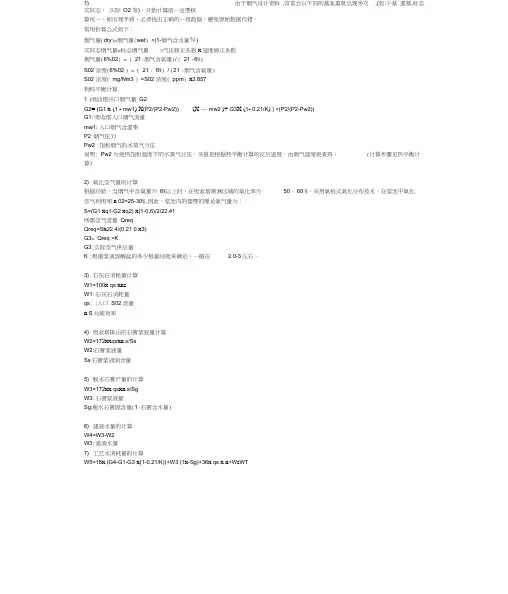

常用折算公式如下:烟气量(dry)=烟气量(wet) >(1-烟气含水量%)实际态烟气量=标态烟气量>气压修正系数x温度修正系数烟气量(6%02) = ( 21-烟气含氧量)/ ( 21 -6%)S02 浓度(6%02 ) = ( 21 - 6%) / (21 -烟气含氧量)S02 浓度( mg/Nm3 ) =S02 浓度( ppm) x2.857物料平衡计算1 )吸收塔出口烟气量G2G2= (G1 x (1 - mw1) X(P2/(P2-Pw2)) (X —mw2 )+ G3X (1- 0.21/K) ) >(P2/(P2-Pw2))G1: 吸收塔入口烟气流量mw1: 入口烟气含湿率P2:烟气压力Pw2 :饱和烟气的水蒸气分压说明: Pw2 为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2) 氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50 - 60 %。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率n 02=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1 x q1-G2 x q2) x(1-0.6)/2/22.41所需空气流量QreqQreq=S x22.4/(0.21 0.x3)G3= Qreq >KG3:实际空气供应量K :根据浆液溶解盐的多少根据经验来确定,一般在 2.0-3左右。

3) 石灰石消耗量计算W1=100x qs xnsW1: 石灰石消耗量qs: :入口S02 流量n S兑硫效率4) 吸收塔排出的石膏浆液量计算W2=172xx qs xn s/SsW2:石膏浆液量Ss石膏浆液固含量5) 脱水石膏产量的计算W3=172xx qs xn s/SgW3: 石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6) 滤液水量的计算W4=W3-W2W3: 滤液水量7) 工艺水消耗量的计算W5=18x (G4-G1-G3 x(1-0.21/K))+W3 (1x-Sg)+36x qs x n+W s WT蒸发水量石膏表面水石膏结晶水排放废水。

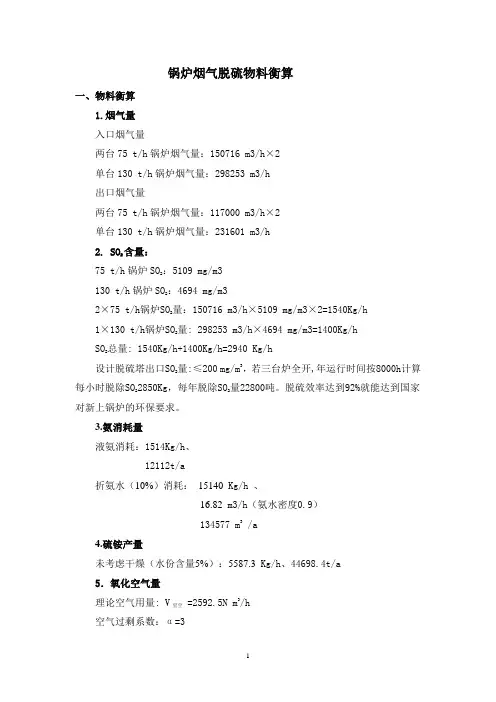

锅炉烟气脱硫物料衡算一、物料衡算1.烟气量入口烟气量两台75 t/h锅炉烟气量:150716 m3/h×2单台130 t/h锅炉烟气量:298253 m3/h出口烟气量两台75 t/h锅炉烟气量:117000 m3/h×2单台130 t/h锅炉烟气量:231601 m3/h2. SO2含量:75 t/h锅炉SO2:5109 mg/m3130 t/h锅炉SO2:4694 mg/m32×75 t/h锅炉SO2量:150716 m3/h×5109 mg/m3×2=1540Kg/h1×130 t/h锅炉SO2量: 298253 m3/h×4694 mg/m3=1400Kg/hSO2总量: 1540Kg/h+1400Kg/h=2940 Kg/h设计脱硫塔出口SO2量:≤200 mg/m3,若三台炉全开,年运行时间按8000h计算每小时脱除SO22850Kg,每年脱除SO2量22800吨。

脱硫效率达到92%就能达到国家对新上锅炉的环保要求。

3.氨消耗量液氨消耗:1514Kg/h、12112t/a折氨水(10%)消耗:15140 Kg/h、16.82 m3/h(氨水密度0.9)134577 m3 /a4.硫铵产量未考虑干燥(水份含量5%):5587.3 Kg/h、44698.4t/a 5.氧化空气量理论空气用量: V里空=2592.5N m3/h空气过剩系数:α=3实际空气用量: V 实空= V 里空×α=7777.5Nm 3/h=129.6N m 3/min二、脱硫塔计算按两套脱硫系统设计,空塔气速取4 m/s 。

两台75吨锅炉对应脱硫塔规格为: D=4785.036002150716⨯⨯⨯=5.16m ,圆整后取塔径:φ5200一台130吨锅炉对应脱硫塔规格为: D=4785.03600298253⨯⨯=5.13m ,圆整后取塔径:φ5200脱硫塔规格为:1#φ5200×32000×122#φ5200×32000×12三、冷却塔计算:空塔气速:4.8m/s D1=8.4785.036002150716⨯⨯⨯=4.714m,圆整为:φ4800mm D2=8.4785.03600298253⨯⨯=4.689m,圆整为:φ4800mm冷却塔规格为:1#φ4800×16000×122#φ4800×16000×12四、循环泵选用脱硫塔适宜的液气比为1.5L/molL/G=1.5L/201714=1.5,可知L=302m 3/h1#脱硫塔:选用350 m 3/h 泵两台,扬程50米,开一备一。

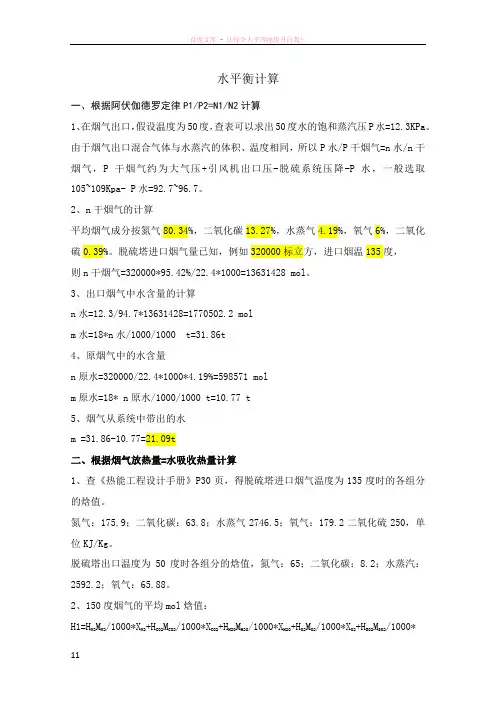

水平衡计算一、根据阿伏伽德罗定律P1/P2=N1/N2计算1、在烟气出口,假设温度为50度,查表可以求出50度水的饱和蒸汽压P水=12.3KPa。

由于烟气出口混合气体与水蒸汽的体积、温度相同,所以P水/P干烟气=n水/n干烟气,P干烟气约为大气压+引风机出口压-脱硫系统压降-P水,一般选取105~109Kpa- P水=92.7~96.7。

2、n干烟气的计算平均烟气成分按氮气80.34%,二氧化碳13.27%,水蒸气4.19%,氧气6%,二氧化硫0.39%。

脱硫塔进口烟气量已知,例如320000标立方,进口烟温135度,则n干烟气=320000*95.42%/22.4*1000=13631428 mol。

3、出口烟气中水含量的计算n水=12.3/94.7*13631428=1770502.2 molm水=18*n水/1000/1000 t=31.86t4、原烟气中的水含量n原水=320000/22.4*1000*4.19%=598571 molm原水=18* n原水/1000/1000 t=10.77 t5、烟气从系统中带出的水m =31.86-10.77=21.09t二、根据烟气放热量=水吸收热量计算1、查《热能工程设计手册》P30页,得脱硫塔进口烟气温度为135度时的各组分的焓值。

氮气:175.9;二氧化碳:63.8;水蒸气2746.5;氧气:179.2二氧化硫250,单位KJ/Kg。

脱硫塔出口温度为50度时各组分的焓值,氮气:65;二氧化碳:8.2;水蒸汽:2592.2;氧气:65.88。

2、150度烟气的平均mol焓值:H1=HN2MN2/1000*XN2+HCO2MCO2/1000*XCO2+HH2OMH2O/1000*XH2O+HO2MO2/1000*XO2+HSO2MSO2/1000*=6.807KJ/mol50度烟气的平均mol焓值:H2=同上=3.614KJ/mol3、烟气放热量Q=(6.807-3.614)*320000/22.4*1000=45242857KJ4、查表的50度水的汽化潜热为2382.9KJ/Kg水从20度升到50度吸收热量125KJ/Kg则蒸发的水量为Q/(2382.9+125)=18.04 t 总需水量39.13t3#炉1、在烟气出口,假设温度为50度,查表可以求出50度水的饱和蒸汽压P水=12.3KPa。

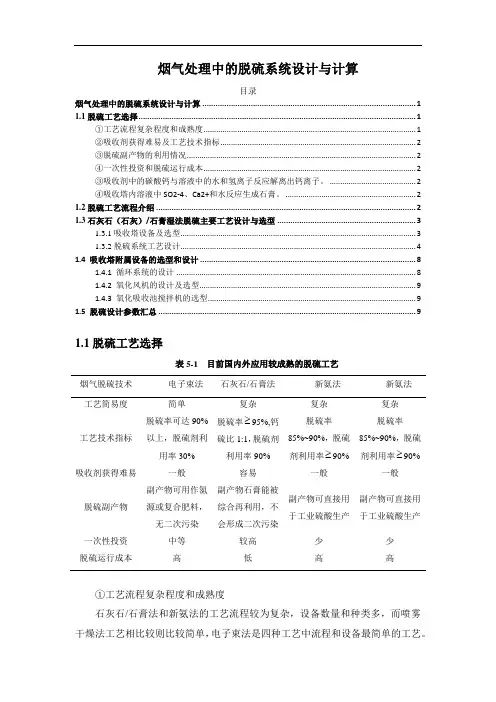

烟气处理中的脱硫系统设计与计算目录烟气处理中的脱硫系统设计与计算 ................................................................................................. 1 1.1脱硫工艺选择 (1)①工艺流程复杂程度和成熟度 ..................................................................................................... 1 ②吸收剂获得难易及工艺技术指标 ............................................................................................. 2 ③脱硫副产物的利用情况 ............................................................................................................. 2 ④一次性投资和脱硫运行成本 ..................................................................................................... 2 ③吸收剂中的碳酸钙与溶液中的水和氢离子反应解离出钙离子。

......................................... 2 ④吸收塔内溶液中SO2-4、Ca2+和水反应生成石膏。

.............................................................. 2 1.2脱硫工艺流程介绍 ...................................................................................................................... 2 1.3石灰石(石灰)/石膏湿法脱硫主要工艺设计与选型 (3)1.3.1吸收塔设备及选型 ................................................................................................................ 3 1.3.2脱硫系统工艺设计 ................................................................................................................ 4 1.4 吸收塔附属设备的选型和设计 .. (8)1.4.1 循环系统的设计 .................................................................................................................. 8 1.4.2 氧化风机的设计及选型 ....................................................................................................... 9 1.4.3 氧化吸收池搅拌机的选型 ................................................................................................... 9 1.5 脱硫设计参数汇总 (9)1.1脱硫工艺选择表5-1 目前国内外应用较成熟的脱硫工艺烟气脱硫技术 电子束法 石灰石/石膏法新氨法 新氨法 工艺简易度简单 复杂 复杂 复杂 工艺技术指标脱硫率可达90%以上,脱硫剂利用率30%脱硫率95%,钙硫比1:1,脱硫剂利用率90%脱硫率85%~90%,脱硫剂利用率90%脱硫率85%~90%,脱硫剂利用率90%吸收剂获得难易一般 容易 一般 一般 脱硫副产物副产物可用作氮源或复合肥料,无二次污染副产物石膏能被综合再利用,不会形成二次污染副产物可直接用于工业硫酸生产 副产物可直接用于工业硫酸生产一次性投资 中等 较高 少 少 脱硫运行成本高低高高①工艺流程复杂程度和成熟度石灰石/石膏法和新氨法的工艺流程较为复杂,设备数量和种类多,而喷雾干燥法工艺相比较则比较简单,电子束法是四种工艺中流程和设备最简单的工艺。

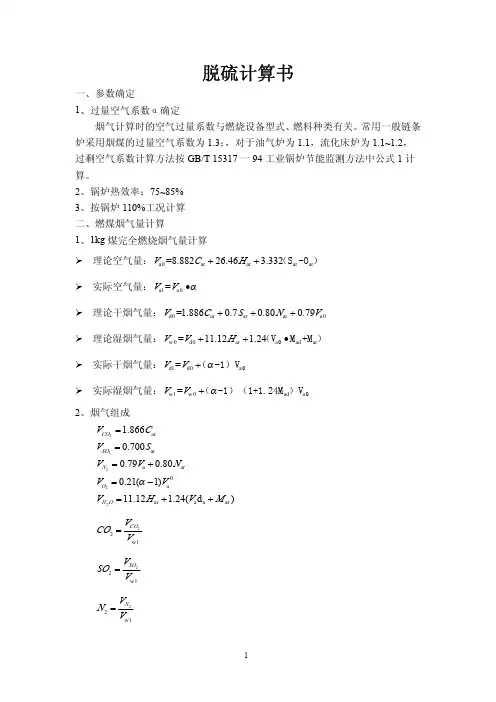

脱硫各项计算公式脱硫是指通过化学或物理方法去除燃煤、燃油等燃料中的硫化物,以减少大气中的二氧化硫排放,保护环境。

在脱硫工程中,需要进行各项计算来确定设备的尺寸、操作参数等。

下面将介绍脱硫各项计算公式及其应用。

1. 脱硫效率计算公式。

脱硫效率是衡量脱硫设备去除硫化物的能力的重要指标。

脱硫效率的计算公式如下:脱硫效率 = (进口SO2浓度出口SO2浓度) / 进口SO2浓度× 100%。

其中,进口SO2浓度和出口SO2浓度分别表示进入脱硫设备的烟气中的二氧化硫浓度和离开脱硫设备后的二氧化硫浓度。

通过这个公式可以计算出脱硫设备的去除效果,为后续工艺设计和操作提供重要参考。

2. 石灰用量计算公式。

在石灰-石膏法脱硫工艺中,需要计算石灰的用量来保证脱硫效果。

石灰用量的计算公式如下:石灰用量 = (SO2排放浓度×烟气流量× 3600) / (100 × CaO含量×石灰利用系数)。

其中,SO2排放浓度表示烟气中的二氧化硫浓度,烟气流量表示单位时间内烟气的流量,CaO含量表示石灰中氧化钙的含量,石灰利用系数表示石灰的利用率。

通过这个公式可以计算出石灰的用量,为脱硫设备的运行提供指导。

3. 石膏产量计算公式。

在石灰-石膏法脱硫工艺中,石膏是脱硫产生的主要副产品,需要计算石膏的产量来合理处理。

石膏产量的计算公式如下:石膏产量 = SO2排放浓度×烟气流量× 3600 / 100。

通过这个公式可以计算出单位时间内产生的石膏量,为后续的石膏处理提供依据。

4. 脱硫塔液气比计算公式。

在湿法脱硫工艺中,需要计算脱硫塔的液气比来保证脱硫效果。

脱硫塔液气比的计算公式如下:液气比 = (进口SO2浓度×烟气流量) / (脱硫液循环速率× 3600)。

其中,进口SO2浓度和烟气流量表示进入脱硫塔的烟气中的二氧化硫浓度和烟气流量,脱硫液循环速率表示单位时间内脱硫液的循环速率。

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5%工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2+SO2→MgSO3+H2OMgSO3+SO2+H2O→Mg(HSO3)2Mg(HSO3)2+Mg(OH)2→2MgSO3+2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3+1/2O2→MgSO4Mg(HSO3)2+1/2O2→MgSO4+H2SO3H2SO3+Mg(OH)2→MgSO3+2H2OMgSO3+1/2O2→MgSO4是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20%氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20%氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

欢迎共阅烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HSO3)2Mg(HSO3)2 + Mg(OH)2 → 2MgS O3 + 2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HS O3)2Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。