变位齿轮中心距计算

- 格式:xlsx

- 大小:12.00 KB

- 文档页数:1

变位齿轮中心距计算公式变位齿轮中心距的计算公式通常采用齿轮的模数(m)、齿数(z1、z2)、压力角(α)等参数进行推导。

根据不同的齿轮剖面形状(如直齿轮、斜齿轮等),计算公式也有所差异。

下面分别介绍几种常见的变位齿轮中心距计算公式。

1.直齿轮传动的变位中心距计算公式:在直齿轮传动中,变位中心距(C)与齿轮的模数(m)、齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * m / 2cosα2.链条传动的变位中心距计算公式:在链条传动中,变位中心距(C)与齿轮的模数(m)、链条节距(p)、链条跨越齿轮的齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * p / 2cosα3.斜齿轮传动的变位中心距计算公式:在斜齿轮传动中,变位中心距(C)与齿轮的模数(m)、齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * m / 2cosα * cosγ以上公式中的一些参数解释如下:- 模数(m):表示齿轮齿廓的大小(或表征齿轮的尺寸)。

单位为毫米(mm)。

-齿数(z1、z2):分别表示两个齿轮的齿数。

-压力角(α):表示齿轮齿面与齿轮轴线之间的夹角。

单位为度(°)。

- 链条节距(p):表示链条上相邻两个销轴中心之间的距离。

单位为毫米(mm)。

-压力角(γ):表示斜齿轮的斜角。

单位为度(°)。

需要注意的是,在实际应用中,变位中心距的计算还要考虑到设计要求、齿轮的安装方式、工作载荷、齿轮间隙等因素。

此外,还可能需要通过改变齿轮的参数来调整变位中心距,以满足特定的传动要求。

综上所述,变位齿轮中心距的计算公式主要根据齿轮的类型、尺寸和工作条件等因素确定。

准确计算变位中心距对于确保齿轮传动的准确性和稳定性非常重要,并且可以优化传动系统的性能。

在实际应用中,需要根据具体情况选择合适的计算公式,并结合实际条件进行调整和优化。

Z 2

Z 1m x E 150

3340.4

红色字体为输入值a =

234标准中心距inv а’=

0.017393渐开线函数а’ =

21.019inv а’=

0.017394y =

0.390502中心距变动系数a’ =

235.562

实际啮合中心距

∆y =0.009498齿顶高变动系数Z 2m x 2a’a

15040.23235.562

Z 02x 02d a02

170.105118.86

а’ =20.29配凑单元格

inv а’=0.015586

inv а02’=0.015588

a 02 =

266.4964d f2 =651.8529已知被加工变位内齿轮参数:Z 2、m、x 2、内齿轮与外齿轮啮合实际中心距a’、内齿轮与外齿轮标准中心距a 已知插齿刀参数:Z 02、x 02、d a02

所求参数:插齿刀与内齿轮啮合角а02’,插齿刀与内齿轮中心距a 02,内齿轮齿根圆d f2已知Z 1、Z 2、m、x E,求两轮实际中心距a’、标准中心距a 蓝色字体为用配凑的方法得到啮合角的值。

在B6单元格中输入相应的角度值,得到相应的蓝色字体inv а’值直到与B5单元格中的inv а’相等时,此时的输入角度值即为啮合角配凑单元格。

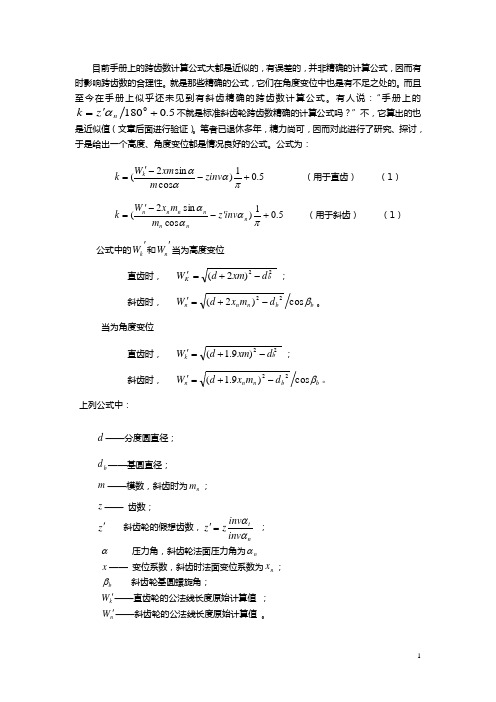

目前手册上的跨齿数计算公式大都是近似的,有误差的,并非精确的计算公式,因而有时影响跨齿数的合理性。

就是那些精确的公式,它们在角度变位中也是有不足之处的。

而且至今在手册上似乎还未见到有斜齿精确的跨齿数计算公式。

有人说:“手册上的5.01800+'=n z k α不就是标准斜齿轮跨齿数精确的计算公式吗?”不,它算出的也是近似值(文章后面进行验证)。

笔者已退休多年,精力尚可,因而对此进行了研究、探讨,于是给出一个高度、角度变位都是情况良好的公式。

公式为:5.01)cos sin 2(+--'=παααzinv m xm W k k (用于直齿) (1)5.01)cos sin 2(+'--'=παααn n n n n n n inv z m m x W k (用于斜齿) (1)公式中的'k W 和'n W 当为高度变位直齿时, bKd xm d W 22)2(-+='; 斜齿时, b bn n n d m x d W βcos )2(22-+='。

当为角度变位直齿时, b k d xm d W 22)9.1(-+=';斜齿时, 。

cos )9.1(22b bn n n d m x d W β-+='上列公式中:d ——分度圆直径; b d ——基圆直径;m ——模数,斜齿时为n m ;z —— 齿数;___z '斜齿轮的假想齿数,ntinv inv zz αα=' ; ___α压力角,斜齿轮法面压力角为n αx —— 变位系数,斜齿时法面变位系数为n x ; ___bβ斜齿轮基圆螺旋角;k W '——直齿轮的公法线长度原始计算值 ; n W '——斜齿轮的公法线长度原始计算值 。

2、公式(1)的由来公式(1)是怎么来的?其实它的来历很简单,就是由公法线长度计算公式变换而来的。

公法线长度计算公式为 :[] sin 2)5.0( cos ααπαm x zinv k m W k ++-= (直齿) (2)[] sin 2)5.0cos n n n n n n n m x inv z k m W ααπα+'+-=((斜齿) (2) 将公式(2)中的k 移到等号左边,将k W 和n W 移到等号右边(且变为k W '和n W ')即为公式(1)。

变位齿轮的计算方法1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1)避免根切;(2)提高齿面的接触强度和弯曲强度;(3)提高齿面的抗胶合和耐磨损能力;(4)修复旧齿轮;(5)配凑中心距。

对于齿数z=8~20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm时,不产生根切的最小变位系数x min,以及齿顶厚S a=0.4m和S a=0时的变位系数x sa=0.4m和x sa=0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表 1 齿数z=8~20圆柱齿轮的变位系数z x min x sa=0.4m x sa=08 910111213141516171819 200.53 0.47 0.42 0.36 0.30 0.24 0.18 0.12 0.06 0-0.05 -0.11 -0.170.180.220.270.310.350.390.430.460.500.530.560.590.620.560.630.700.760.820.880.930.981.031.081.131.181.23或Δy=xΣ-y式中:α——压力角,α=20°;α′——啮合角;z2、z1——大、小齿轮的齿数。

将上述三式分别除以,则得:由上述公式可以看出,当齿形角α一定时,x z、y z和Δy z均只为啮合角α′的函数。

在设计计算时,只要已知x z、y z、Δy z和α′四个参数中的任一参数,即可由变位齿轮的x z、y z、Δy z和啮合角α′的数值表(表2)中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例例1:已知一对外啮合变位直齿轮,齿数z1=18,z2=32,压力角α=20°,啮合角α′=22°18′,试确定总变位系数xΣ、中心距变动系数y及齿顶高变动系数Δy。

齿轮计算方式已知中心距128,Z1=41 Z2=20 .怎么求斜齿轮法向模数、螺旋角标准中心距 a = Mt ( Z1 + Z2 ) / 2 = Mt (41+20)/2=128, 所以,齿轮端面模数Mt=4.19672131 ;根据齿轮知识、Mt 的数值,选取标准法面模数4;法面模数Mn = Mt cos β ,所以,cos β = 4 / 4.19672131;β = 17.6124°=17°36′45″外啮合变位圆柱齿轮,已知变位系数,求中心距:1.先算未变位时中心距 a=m (z1+z2)/22.再求变为后的啮合角 inv α′=2(x1+x2)×tan α/(z1+z2)+inv α3.计算变位后的中心距 a ′=a ×cos α/cos α′如果是斜齿轮,那么:a=m (z1+z2)/(2cos β)inv αt ′=2(xn1+xn2)×tan αn/(z1+z2)+inv αta ′=a ×cos αt/cos αt ′例:已知中心距=450, Z 1=65, Z 2=3318367347.949450t 4502/)6533(===+M Mt 根据齿轮知识、Mt 的数值,选取标准法面模数9。

法面模数Mn = Mt cos β , cos β=9/9.18367347=0.979999999934667 Β=11°28′42″d=ZMt=ZMn/cos β=65*9/0.979999999934667=596.93877555=d1 d=ZMt=ZMn/cos β=33*9/0.979999999934667=303.06122451=d2例:已知中心距=430, Z 1=100, Z 2=211074380165.75.60430t 4302/)10021(===+M Mt根据齿轮知识、Mt 的数值,选取标准法面模数7。

变位齿轮参数及计算齿轮是一种常用的传动装置,主要用于将转速和力量传递给其他机械设备。

变位齿轮是一种特殊类型的齿轮,其主要功能是改变传动比和方向。

1. 齿轮模数(Module):齿轮模数是反映齿轮尺寸的一个重要参数。

它定义了齿轮上每毫米的齿数。

齿轮模数的选择取决于传动的要求和设计规范。

2. 公法线半径(Pitch Radius):公法线半径是从齿轮齿面中心到齿廓处的距离。

它表示了齿轮大小的一个重要指标。

3. 夹角(Pressure Angle):夹角是齿轮齿廓线和法线之间的夹角。

常见的夹角有20度和14.5度两种。

夹角的选择取决于齿轮的使用条件和设计要求。

变位齿轮的计算方法主要包括齿数计算、齿廓绘制和传动比计算。

1.齿数计算:齿数计算是确定变位齿轮的基本参数之一、可以使用下列公式进行计算:Z1=N1/mZ2=N2/mZt=Z1+Z2其中,Z1和Z2分别为小齿轮和大齿轮的齿数,N1和N2为小齿轮和大齿轮的转速,m为齿轮模数,Zt为总齿数。

2.齿廓绘制:变位齿轮的齿廓是根据齿轮参数和齿轮轴心位置绘制出来的。

可以使用软件进行计算和绘制,也可以使用手动计算和绘图方法。

绘制齿廓时需要考虑齿轮的齿顶高度、齿根高度和齿廓曲线。

3.传动比计算:传动比是指变位齿轮传动时输出轴的转速与输入轴的转速之比。

可以用下列公式进行计算:i=Z2/Z1其中,i为传动比,Z1和Z2分别为小齿轮和大齿轮的齿数。

通过以上参数和计算步骤,可以确定变位齿轮的设计参数和计算结果。

齿轮的设计和计算是齿轮传动工程中的重要内容,合理的设计和计算可以保证齿轮传动的安全和可靠性。

变位齿轮几何参数计算变位齿轮是一种常用的传动装置,具有传动平稳、载荷分布均匀、传动效率高等特点。

变位齿轮的几何参数计算是设计变位齿轮的重要工作之一,本文将对变位齿轮的几何参数计算进行详细介绍。

变位齿轮的几何参数包括齿数、模数、压力角、分度圆直径等。

这些参数的计算与变位齿轮的几何形状密切相关,下面将逐一介绍。

首先,齿数的计算是变位齿轮设计的起点。

齿数通常由设计要求决定,可以根据传动比和中心距来计算。

传动比是输入齿轮的齿数除以输出齿轮的齿数,而中心距是两个齿轮的分度圆半径之和。

其次,模数的计算是变位齿轮设计的关键。

模数决定了齿轮齿廓的几何形状,模数越大,齿轮的模坯尺寸越大,强度也越高。

模数的计算可以根据齿宽和齿数来确定,一般使用标准模数进行设计。

压力角的计算是变位齿轮设计的重要步骤。

压力角是齿轮齿面与齿轮齿轴的夹角,它决定了齿轮的齿廓形状。

压力角的选择通常是根据机械传动的要求和工作环境来确定。

分度圆直径的计算是变位齿轮设计的一项基本工作。

分度圆直径是齿轮齿数和模数的函数,它决定了齿轮齿廓的几何形状和尺寸。

分度圆直径的计算可以根据齿数、模数和压力角来进行。

除了上述几何参数,变位齿轮的几何计算还包括齿厚、齿顶高、齿根高、齿侧间隙等参数的计算。

齿厚是齿轮齿宽与模数的乘积,齿顶高是齿轮齿顶与齿轮齿顶圆的距离,齿根高是齿轮齿根与齿轮齿根圆的距离,齿侧间隙是齿轮齿根和齿槽齿根之间的距离。

变位齿轮的几何参数计算可以采用计算机辅助设计(CAD)软件进行,也可以采用数学公式和手动计算的方法进行。

无论采用何种方法,都需要准确的输入设计参数和计算公式,以确保变位齿轮的几何参数计算结果的正确性。

总之,变位齿轮的几何参数计算是设计变位齿轮的重要环节,必须准确计算各个参数,以满足工程要求和使用条件。

只有在准确计算和合理选择变位齿轮的几何参数的基础上,才能设计出性能可靠的变位齿轮传动装置。