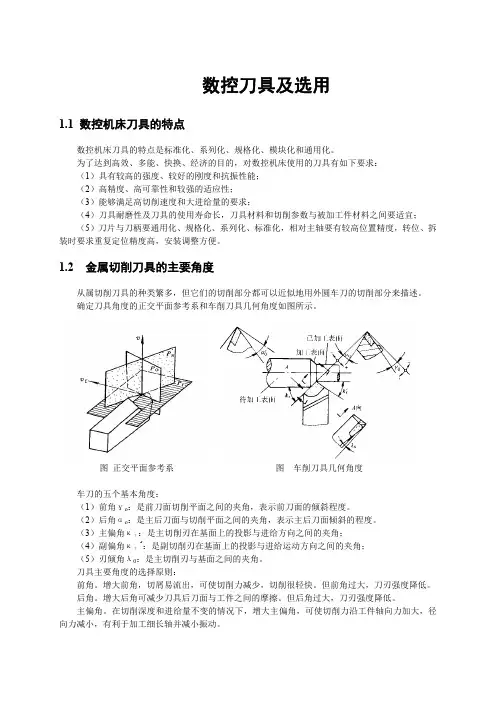

数控刀具及其选用

- 格式:pdf

- 大小:376.37 KB

- 文档页数:7

工、量、刃具的选择镗孔车刀的选择,要根据底孔的尺寸和内轮廓的形状来选择合理的刀具。

图1内控刀量具选用:游标卡尺,塞规、内径量表、内测千分尺。

图2游标卡尺图3塞规图4内径量表图5内测千分尺内孔车刀根据不同的加工情况,内孔车刀可分为通孔车刀(如下图6a图)和盲孔车刀(如下图6b图)两种。

1)孔车刀孔加工车刀分为通孔车刀与不通孔车刀,通孔车刀的几何形状基本上与外圆车刀相似。

为了减小径向切削力,防止振动,主偏角应取得较大,一般在60º~75'之间,副偏角为8º~10º(如下图2-3-12a图)。

为了防止内孔车刀后刀面和孔壁的摩擦又不使后角磨得太大,一般磨成两个后角(如下图2-3-12c图)。

加工通孔时,选择主偏角小于90º的通孔车刀(如下图2-3-12a图),加工台阶孔或不通孔,选择主偏角大于或等于90º的不通孔车刀(如下图2-3-12b图)。

a)通孔车刀 b)不通孔车刀 c)两个后角图6 内孔刀形状2)孔车刀使用如下图7所示a图是采用通孔车刀车通孔,图b是采用不通孔车刀车盲孔与台阶孔。

a)车通孔 b)车盲孔、台阶孔图7 车孔3)选择车孔刀的注意事顶①尽量选用截面尺寸较大的刀杆,以增加车孔刀的刚度和强度;②加工不通孔时,应选择负的刃倾角,使切屑从孔口排出。

量具介绍1)内径千分尺内径千分尺及使用方法如图8所示。

这种千分尺刻度线方向和外径千分尺相反,当微分筒顺时针旋转时,活动向右移动,量值增大。

测量时,固定爪与被测表面接触,转动微分筒,活动爪移动,使活动爪在正确的位置上与被测工件接触。

所谓正确位置是指测量两平行平面间距离,应测得最小值;测量内径尺寸,轴向找最小值,径向找最大值。

离开工件读数前,应用锁紧内径千分尺装置将测微螺杆锁紧,再进行读数。

测量时必须注意温度影响,防止手的传热或其他热源,特别是大尺寸内径千分尺受热温度变化影响较显著。

测量前应严格等温,还要尽量减少测量时间。

■数控刀片牌号用途牌号用途YBC151 高耐磨性的机体与MT-TiCN、厚AL2O3、TiN涂层的组合,是钢,铸钢和不锈钢材料精加工在高速切削下的理想牌号。

YBC251 刃口安全性能良好的韧性基体与MT-TiCN,厚AL2O3、TiN涂层的极佳结合,是钢材加工的通用牌号,适应于钢,铸钢和不锈钢的半精加,精加工等。

YBC351 高强度与抗槊性变形基体与MT-TiCN,厚AL2O3、TiN涂层的结合,具有好的韧性及抗槊性变形、适用于钢、铸钢、不锈钢的轻型粗加工和粗加工。

YBM151 特殊组织结构基体与TiN体、薄AL2O3、TIN涂层结合,具用良好抗扩散磨损性及抗抵抗槊性变形能力,适合较好情况下进行不锈钢的精加工及办精加工。

YBM251 韧性及强度好的基体与TiN、薄AL203、TiN涂层结合,优先选用于不锈钢的半精加工,轻型粗加工(车削、镗削)可在连续切削与断续切削条件下使用。

YBM351 TIALN和TIN的PVD涂层合金,有极好的切削强度与抗冲击性能及非常好耐磨性,使用于车加工和镗销不锈钢及P30范围内的材料的低速重负荷粗加工。

YBD151 高耐磨性的基体与MT-Ti(CN)、厚AL2O3、TiN涂层的极佳组合,是球墨铸铁与灰口铸铁加工的首选牌号,允许有较高的切削速度。

YBD251 TiAlN和TiN的PVD涂层合金,具用良好的韧性与耐磨性,适用于精车、镗加工和轻型铣削不锈钢及钻加工铸铁、不锈钢和合金铸铁,也可用于中、低速切断与切槽低碳钢。

YBG201 TiN的PVD涂层合金,具用良好的韧性和耐磨性,是高质量的螺纹加工低碳钢、不锈钢和铸铁的专用牌号、也用于钻加工(周边和中心部位都参与切削的刀片)。

YB235 韧性非常好的基体,与TiN、TiCN涂层相结合。

刀刃安全性好。

在中、于低速情况下粗加工。

适用于钢、奥氏体不锈钢、铸钢的车、铣、镗、钻(带周边切削刃刀片),主要用于P40和M35材料。

YC10 适用于钢、铸钢的精加工、宜采用较高切削速度和中,小进给量。

数控车床刀具号本身就包含了刀具类型、具体型号及尺寸等诸多内容,使编程员和操作工对每一把刀具的使用情况一目了然,特别是在机床程序没有汉化的情况下使用这种统一的编号方法,不仅可以对数控加工的过程有更直观的认识,避免因错误使用数控车刀而造成的质量事故;大大减少加工准备时间,提高生产效率;同时使企业的刀具管理工作更加规范化、科学化,提高刀具管理的自动化水平,达到了快速查询及刀具资源有效利用的目的,适用于各类数控机床中。

数控车刀型号及用途YBC151 高耐磨性的机体与MT-TiCN、厚AL2O3、TiN涂层的组合,是钢,铸钢和不锈钢材料精加工在高速切削下的理想牌号。

YBC251 刃口安全性能良好的韧性基体与MT-TiCN,厚AL2O3、TiN涂层的极佳结合,是钢材加工的通用牌号,适应于钢,铸钢和不锈钢的半精加,精加工等。

YBC351 高强度与抗槊性变形基体与MT-TiCN,厚AL2O3、TiN涂层的结合,具有好的韧性及抗槊性变形、适用于钢、铸钢、不锈钢的轻型粗加工和粗加工。

YBM151 特殊组织结构基体与TiN体、薄AL2O3、TIN涂层结合,具用良好抗扩散磨损性及抗抵抗槊性变形能力,适合较好情况下进行不锈钢的精加工及办精加工。

YBM251 韧性及强度好的基体与TiN、薄AL203、TiN涂层结合,优先选用于不锈钢的半精加工,轻型粗加工(车削、镗削)可在连续切削与断续切削条件下使用。

YBM351 TIALN和TIN的PVD涂层合金,有极好的切削强度与抗冲击性能及非常好耐磨性,使用于车加工和镗销不锈钢及P30范围内的材料的低速重负荷粗加工。

YBD151 高耐磨性的基体与MT-Ti(CN)、厚AL2O3、TiN涂层的极佳组合,是球墨铸铁与灰口铸铁加工的首选牌号,允许有较高的切削速度。

YBD251 TiAlN和TiN的PVD涂层合金,具用良好的韧性与耐磨性,适用于精车、镗加工和轻型铣削不锈钢及钻加工铸铁、不锈钢和合金铸铁,也可用于中、低速切断与切槽低碳钢。

第二章数控机床刀具的选择机械加工自动化生产可分为以自动生产线为代表的刚性专用化自动生产和以数控机床为主的柔性通用化自动生产。

就刀具而言,在刚性专用化自动生产中,是以提高刀具专用复合化程度来获得最佳经济效益的。

而在柔性自动化生产中,为适应随机多变加工零件的需求,尽可能通过提高刀具及其工具系统的标准化、系列化和模块化程度来获得最佳经济效益。

本章简述对数控刀具的特殊要求:车削类、镗铣类数控刀具系统;刀具预调、磨损与破损的自动监测。

2.1 对数控刀具的要求刀具的选择是数控加工工艺中的重要内容之一,它不仅影响机床的加上效率,而是直接影响加上质量。

编程时,选择刀具通常要考虑机床的加工能力、工序内容、工件材料等多方面的因素。

以数控机床为主的柔性自动化加工是按预先编好的程序指令自动地进行加工。

应适应加工品种多、批量小的要求,刀具除应具备普通机床用刀具应有的性能外,还应满足下列要求:1)刀具切削性能应稳定可靠,避免刀具过早地损坏,而造成频繁地停机。

由于刀具和工件材料性能的分散性,以及刀具制造工艺和工作条件控制不言,有相当一部分刀具的切削性能远低于平均性能,使刀具切削性能稳定可靠性差。

因此必须严格控制刀具材料的质量,严格贯彻刀具制造工艺,特别是热处理和刃磨工序。

严格检查刀具质量,确保刀具切削性能稳定可靠。

2)刀具寿命应有较高的寿命。

应选用切削性能好、耐磨性高的涂层刀片以及合理地选择切削用量。

3)保证可靠地断屑、卷屑和排屑。

加工时,应不产生紊乱的带状切屑,缠绕在刀具、工件上;不易断屑的刀具应保证切屑顺利的卷曲和排出;避免形成细碎的切屑;精加工是切屑不划伤已加工表面;切屑流出时不妨碍切削液浇注。

为了确保可靠地断屑、卷屑和排屑,可采取一下措施:合理选用可转位刀片的断屑槽槽形;合理地调整切削用量;在刀体中设置切削液通道,将切削液直接输送至切削区,有助于清除切屑;利用高压切削液强迫断屑。

4)能快速地换刀或自动换刀。

5)能迅速、精确地调整刀具尺寸。