带-齿轮传动-轴的设计实例共35页

- 格式:ppt

- 大小:3.96 MB

- 文档页数:18

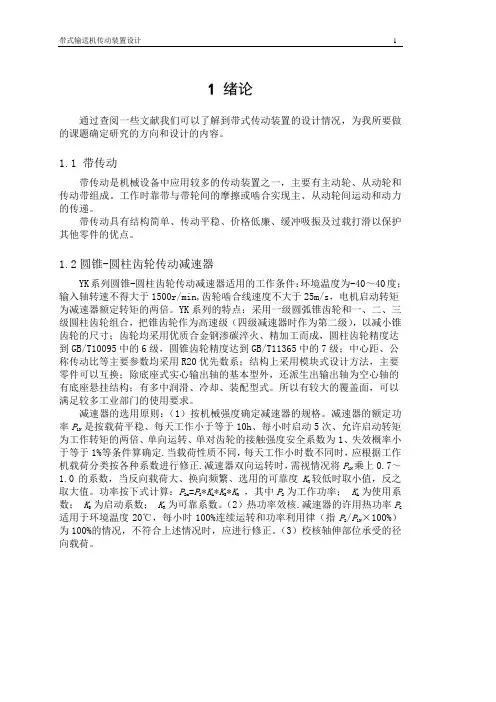

机械设计课程设计计算说明书一、设计课题及任务要 (2)二、传动方案的拟定 (3)三、电动机选择 (4)四、确定传动装置的总传动比及其分配 (5)五、传动装置的运动和动力设计 (5)六、高速齿轮轴(第一轴设计) (7)七、第二轴大齿轮设计 (14)八、轴承选型与计算 (15)九、设计心得 (16)一、设计课题:单级圆柱齿轮传动机构设计二、设计任务要求:(设计步骤参考文献[1]第17章实例)(1)确定齿轮机构传动方案(参考[1]第2、第17章);根据所给数据,确定单级圆柱齿轮机构各轴的输入功率、转速和转矩(参考[1]中2.3和2.4);选择电动机的额定功率(W)和同步转速(r/min);(2)高速齿轮轴(第一轴)设计参考[1]中162页进行高速轴的结构设计、参考教材中“圆柱齿轮强度设计”的内容,对小齿轮进行设计与校核(齿轮模数选用[2]教材第75页表7-1,第一系列中的数值)、进行键的选择与校核、按[2]第16章204“对于既传递转矩又承受弯矩的轴”设计方法核公式,对该轴进行强度校核;(3)第二轴大齿轮设计计算确定大齿轮的参数并校核(选择硬齿面齿轮的材料和热处理方式)、计算大齿轮的几何尺寸,选择大齿轮的结构(参考[2]第7章)。

(4)轴承选型参考[2]第18章例18-3,选择并校核一轴和二轴的轴承型号。

(5)制图:绘制单级圆柱齿轮传动机构高速齿轮轴图1份(A3)、第二轴大齿轮图1份(A4);参考[1]的附图2和有关的设计资料。

要求:图纸表达清楚规范,标注尺寸完整,注有主要的公差或极限尺寸;图纸具有边框、标题栏、技术要求;手画或计算机制图均可。

(6)编写设计说明书1份,参考[1] 4.7节、第17章;要求:结构规范、层次清楚、图文并茂。

手写或计算机打字都可以。

(7)注:不设计箱体(8)课程设计为单独评分,是必修的学分。

计算过程及计算说明结果一、传动方案拟定设计单级圆柱齿轮传动机构1、工作条件:使用年限4年,工作为一班工作制,载荷平稳,环境清洁。

实验三带传动及齿轮传动效率实验一、实验目的1、观察带传动弹性滑动与打滑现象;2、了解带的初拉力、带速等参数的改变对带传动能力的影响;3、掌握摆动式电机的转矩、扭矩、转速差及带传动效率的基本测量方法。

4、了解封闭功率流式齿轮试验台的基本原理、特点及测定齿轮传动效率的方法。

5、通过改变载荷,测出不同载荷下的传动效率和功率。

二、实验内容1、测定不同初拉力下实验带的弹性滑动曲线(ε-F曲线)和效率曲线(η-F曲线)。

2、测定齿轮传动效率,输出T1-T9关系曲线及η-T9曲线。

其中:T1为轮系输入扭矩(即电机输出扭矩);T9为封闭扭矩(即载荷扭矩);η为齿轮传动效率。

三、实验仪器DCSⅡ型带传动测试系统CLS-II型齿轮传动效率测试系统四、实验原理1、带传动测试系统原理(1)调速和加载主动电机的直流电源由可控硅整流装置供给,转动电位器可改变可控硅控制角,提供给主动电机电枢不同的端电压,以实现无级调节电机转速。

本实验台中设计了粗调和细调两个电位器。

可精确的调节主动电机的转速值。

加载是通过改变发电机激磁电压实现的。

逐个按动实验台操作面上的“加载”按扭(即逐个并上发电机负载电阻),使发电机激磁电压加大,电枢电流增大,随之电磁转矩增大。

由于电动机与发电机产生相反的电磁转矩,发电机的电磁转矩对电动机而言,即为负载转矩。

所以改变发电机的激磁电压,也就实现了负载的改变。

本实验台由两台直流电机组成,左边一台是直流电动机,产生主动转矩,通过皮带,带动右边的直流发电机。

直流发电机的输出电压通过面板的“加载”按键控制电子开关,逐级接通并联的负载电阻(采用电烙铁的内芯电阻),使发电机的输出功率逐级增加,也即改变了皮带传送的功率大小,使主动直流电动机的负载功率逐级增加。

图1直流发电机加载示意图(2)转速测量两台电机的转速,分别由安装在实验台两电机带轮背后环形槽中的红外交电传感器上测出。

带轮上开有光栅槽,由光电传感器将其角位移信号转换为电脉冲输入单片计算机中计数,计算得到两电机的动态转速值,并由实验台上的LED 显示器显示上来也可通过微机接口送往PC机进一步处理。

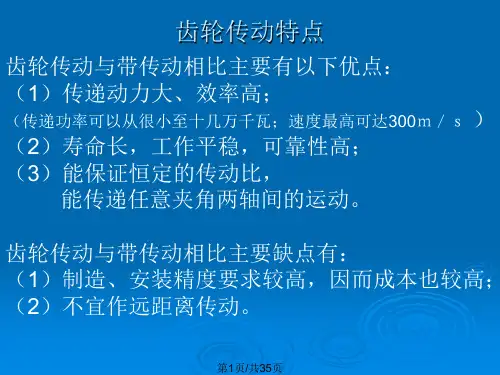

各类齿轮传动设计计算实例例1设计铳床中的一对标准直齿圆柱齿轮传动。

C 知:传递功率P = 7.5kw .小齿轮转速 m=1450r/mm 、传动比< = 2.08.小齿轮相对轴乐为不对称布誉,两班制,毎年I •作300d (天),使用 期限为5a (年九解,(1)选择齿轮材料及粘度等级考應此对齿轮传递的功率不大,故大、小齿轮都选用软齿而。

小齿轮选用4OCr,调质•齿而峡度为240〜260HBS ;大齿轮选用45钢,调质,齿而硬度为220HBS (表8.5)•因是机床用齿轮,由表8.10选7精度,要求齿山丙1糙度R a < 1.6〜3.2“” .(2)按齿面接触疲劳强度设讣因两齿轮均为钢制齿轮,所以山(8.28)式得2叫S 誹确定冇关参数如下:1) 齿数乙和齿宽系数Pd収小齿轮齿轮勺=30,则大齿轮齿数z 2=i Zl =2.08x30 = 62.4・圆整z 2 = 62 o 实际传动比i 0 = — = — = 2.067◎ 30传动比误基 = 2 08-2.067 = 0 6%<2-5% 町用。

i2.08齿数比u = /0 = 2.067由表8.9 取忆= 0.9 (因非对称布置及软齿而)2) 转矩T,P7 5T. =9.55xl06—= 9.55xl06x —/nw = 4.94xl04mm“I 14503) 載荷系数K由表8.6取K = 1.35I )许用接触应力0〃]曲图 8. 33c 査得 o Hhmi = 775M/U o Hhml = 520M 內 由式(8.33)计算应力循环次数NzN u = 6叽5 = 60 x 14 50 x 1 x (16x 300 x 5)= 2.09xl09N"由图& 34査得接傩疲劳的寿命系数Z 灯i =0.89 , Z 附2 =0.93 通过齿轮和一般匚业齿轮,按一般可靠度要求选取A S Z/ =1.0-所以计算两轮的许用接触卜/故得笛胖689.81叭1.0MFd = 483・6MFd520x0.93心"6处竺怦=7643』站心仆心x (2.076 + l)〃吩59.40MV <Pd lt \pH F V 0.9x2.076x483 62I )许用弯曲应力\a F ]由式(8.34)由图& 35c 森得:= 290MPa 厂 2L0MPa由图8. 36査得试验齿轮的咸力修正系数 按一般可靠度选取安全系数 计算阳轮的许用弯曲应力[J =叽上/ f = 290X 2X 0.SS = 40&32M 〃1 h S N1.25[]=m = 210x2x09 Mpa = 302.4M 九 1 J - S N 1.2、将求得的各参数代入式(8.29〉2K1\F 严厂亠丫刖bnrzi= 2x1.35x4.94x2 x2 52x1.625咖55X 22 X 30= 82・76MFa<E[= 80 18MF% 订 2故轮齿齿根穹曲彼劳强度足够。

第四章 齿轮设计4.1 齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ⋅,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2] 齿顶高 ha =()()mmh m n an n 25.47.015.2=+⨯=+*χ,ha=17齿根高 hf()()mmc h m n n an n 375.17.025.015.2=-+⨯=-+=**χ,hf=5.5齿高 h = ha+ hf =17+5.5=22.5分度圆直径 d =mz/cos β=mm337.1512cos 65.2=⨯d=61.348齿顶圆直径 da =d+2ha =61.348+2×17=95.348齿根圆直径 df =d-2hf =61.348-2×11基圆直径mmd d b 412.1420cos 337.15cos =⨯== α db=57.648法向齿厚为 5.2364.07.022tan 22⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπn n n n m smm 593.4=×4=18.372端面齿厚为 5253.2367.0cos 7.022tan 222⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=βπαχπt t t t m smm 275.5=×4=21.1分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v 0.001m/s齿距 p=πm=3.14×10=31.4齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)4.3 齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

齿轮、皮带传动设计计算仅供参考一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。

运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86=2.76KW3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD=60×1000×1.4/π×220=121.5r/min根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~2 0,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2 430r/min符合这一范围的同步转速有960 r/min和1420r/min。

由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮1 Y132s-6 3 1000 960 7.9 3 2.632 Y100l2-43 1500 1420 11.68 3 3.89综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。

机械设计课程设计--设计带式输送机的传动系统目录前言........................................................ - 1 - 1 设计任务................................................... - 2 -1.1 设计题目 .......................................... - 2 -1.2 传动系统参考方案................................... - 2 -1.3 原始数据 .......................................... - 3 -1.4 工作条件 .......................................... - 3 -2 传动系统的总体设计......................................... -3 -2.1 电动机的选择 ...................................... - 3 -2.1.1 选择电动机的类型.......................... - 3 -2.1.2 选择电动机的容量.......................... - 3 -2.1.3 计算传动装置总传动比和分配各级传动比 ...... - 5 -2.1.4 计算传动装置的运动和动力参数.............. - 5 -3 皮带轮传动的设计计算....................................... - 7 -4 齿轮传动的设计计算........................................ - 10 -4.1 选择齿轮材料及精度等级............................ - 10 -4.2 按齿面接触疲劳强度设计............................ - 10 -4.3 主要尺寸计算 ..................................... - 12 -4.4 按齿根弯曲疲劳强度校核............................ - 12 -4.5 齿轮的圆周速度v.................................. - 12 -5 轴及键的设计计算.......................................... - 13 -5.1 选择轴的材料,确定许用应力........................ - 13 -5.2 按扭转强度估算轴径................................ - 13 -5.2 轴承的选择及校核.................................. - 18 -5.3 键的选择计算及校核................................ - 18 -6 联轴器的选择.............................................. - 18 -6.1 计算转矩 ......................................... - 19 -6.2 选择型号及尺寸.................................... - 19 -7 润滑、密封装置的选择...................................... - 19 -7.1 润滑油的选择 ..................................... - 19 -7.2 密封形式 ......................................... - 20 -7.3 箱体主要结构尺寸计算.............................. - 22 - 设计小结..................................................... - 23 - 参考资料..................................................... - 24 -前言机械设计课程设计是课程教学的一重要内容,也是一重要环节,目的有三:1)使学生运用所学,进行一次较为全面综合的设计训练,培养学生的机械设计技能,加深所学知识的理解;2)通过该环节,使学生掌握一般传动装置的设计方法,设计步骤,为后续课程及毕业设计打好基础,做好准备;3)通过该环节教学使学生具有运用标准、规范、手册、图册和查阅相关技术资料的能力,学会编写设计计算说明书,培养学生独立分析问题和解决问题的能力。