TN-JGJ粉状物料均匀给粉自动计量系统

- 格式:doc

- 大小:58.50 KB

- 文档页数:5

摘要 (I)Abstract (II)第1章绪论 ................................................................................................................... - 1 -1 课题来源及研究目的和意义................................................................................. - 1 -1.1、选题背景和意义......................................................................................... - 1 -1.2 定量星形粉体给料机系统概述........................................................................... - 3 -1.2.1定量星形粉体给料机的基本结构和类型................................................ - 3 -1.3 主要研究内容....................................................................................................... - 3 -第二章星形粉体给料机的发展概况与展望....................................................................... - 5 -2.1星形粉体给料机的原理及应用................................................. 错误!未定义书签。

粉料自动包装机的原理

粉料自动包装机原理:粉料自动包装机是一种用于粉料的自动化包装的设备,其原理基本上可以分为分配、称重、包装三个主要步骤。

1. 分配:粉料自动包装机在工作前,需要将粉料分配到对应的包装袋中。

这一步通常是通过给料器来实现的,给料器具有定量给料的功能,可以确保每个包装袋内的粉料重量一致。

给料器通常由传送带、传送杆和传动装置等组成,在工作时,传送带将空包装袋送到给料器下方,传送杆再将粉料从给料仓中分配到包装袋中。

2. 称重:完成了粉料的分配之后,粉料自动包装机需要对每个包装袋内的粉料重量进行精确的称重。

这一步通常是通过称重传感器来实现的,称重传感器负责监测每个包装袋内的粉料重量,一旦检测到达到设定的目标重量,称重传感器会发送信号给控制系统,控制系统随即停止给料,准备进行下一次的工作。

3. 包装:称重完成后,粉料自动包装机会开始进行包装。

这一步通常是通过封口器来实现的,封口器负责将包装袋封口,确保粉料不会在运输和储存过程中溢出。

封口器通常由加热装置和压力装置组成,在工作时,加热装置可以通过加热包装袋的接口来让包装袋的材料熔化,然后通过压力装置将熔化的材料粘合在一起,形成封口。

完成封口后,包装袋可以继续往下输送,准备进行后续的包装。

以上即是粉料自动包装机的主要原理。

通过给料器进行粉料的分配,通过称重传感器对粉料进行精确的称重,最后通过封口器对包装袋进行密封,实现了对粉料的自动化包装。

这种机器的使用可以大大提高包装效率和包装质量,减少劳动力的使用,提高生产效率。

KXT科氏力秤煤粉计量与控制系统已实现30t/h煤粉在线计量。

2006年3月通过中国建筑材料工业协会组织的专家鉴定,被评为:2006年度中国建材科学技术奖科技进步类一等奖.荣获2007年度中国国家科技进步二等奖.广泛用于新建干法水泥生产线和老厂改造项目,并跨行业应用于氧化铝回转窑煤粉计量与控制和钢铁行业回转窑煤粉计量与控制,而且“KXT科氏力秤煤粉计量与控制系统”开创了我国煤粉计量控制技术与装备出口的先河。

KXT(M)科氏力秤煤粉计量系统由WD水平回转式稳流给料装置、KL(M)科氏力秤、NL新型螺旋泵及控制系统组成。

其核心设备KL(M)科氏力秤利用科里奥利(Coriolis)力学原理测量粉体物料的质量流量,计量原理独特,计量准确。

一、截止2007年底366台套科氏力粉料计量系统配套水泥生产线二、典型应用实例1、用于新线建设①内蒙乌兰水泥公司三条2500t/d、一条5000t/d选用KXT(M)系统。

②北京金隅水泥公司3200t/d环保示范线选用KXT(M)系统③天瑞集团(汝州)水泥公司3200t/d生产线选用KXT(M)系统2、用于老厂改造①内蒙乌兰水泥公司2000t/d新型干法水泥生产线选用KXT(M)系统取代进口流量计。

②华新水泥公司2000t/d提产至2500t/d选用KXT(M)系统,取代德国进口设备。

③唐山启新水泥公司2000t/d水泥生产线改造,选用KXT(M)系统,取代日本冲板流量计。

④南京三龙水泥公司1200t/d水泥生产线改造选用KXT(M)系统,取代日本冲板流量计。

3、用于无烟煤煅烧工艺辽宁辽阳冀东水公司、赣州圣塔水泥公司、广州广英水泥公司、辽阳恒威水泥公司等1500~2500t/d生产线采用无烟煤煅烧工艺,煤粉细度小于1%。

采用KXT(M)系统,均取得良好使用效果。

4、用于高寒地区应用实例湖北华新水泥公司西藏1200t/h新型干法生产线,建于海拔3500m、最低气温-30℃的藏南地区,选用KXT(M)系统,使用结果表明,KXT(M)系统完全适用于高海拔高寒地区。

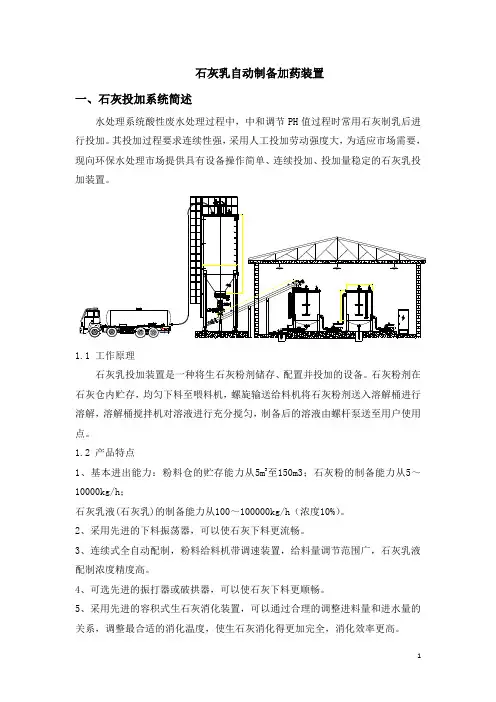

石灰乳自动制备加药装置一、石灰投加系统简述

6、石灰管路阀门采用特殊管阀,无堵塞,无泄漏,操作控制方便,尤其适用于含颗粒物料的过程输送。

7、位计采用进口液位测量仪器,精确控制。

8、电控系统采用先进自动控制系统,设备高效自动运转。

二、工程概述

本设计针对石灰自动投加系统,使用上料装置将药剂送入料仓进行储存,药剂通过定量喂料机进行精确的定量输送,由螺旋输送机将药剂送入溶药罐中进行搅拌配制成规定浓度溶液,最后使用计量泵将配制的溶液按规定流量输送到加药点。

三、设计参数

四、工艺流程

本系统有料仓,石灰溶解箱,平衡水箱,乳渣分离器以及计量泵,搅拌机,

输送装置等组成。

通过PLC和液位变送器以及变频器实现石灰乳的自动上料,自动配药,以及加药。

五、石灰投加系统设备参数

表一:石灰投加系统设备参数

六、外界接口及辅助配套设施

表二:辅助配套设施参数

七、系统报价

设备报价:万元/套(大写:)

说明1:本报价包括“表一”全部工作内容,并包含设备供应、指导安装、系统调试及人员培训费,并包含运输费。

说明2:本报价不含“表二”辅助设施。

说明3:由于近期原材料价格波动较大,本报价的有效期为30天。

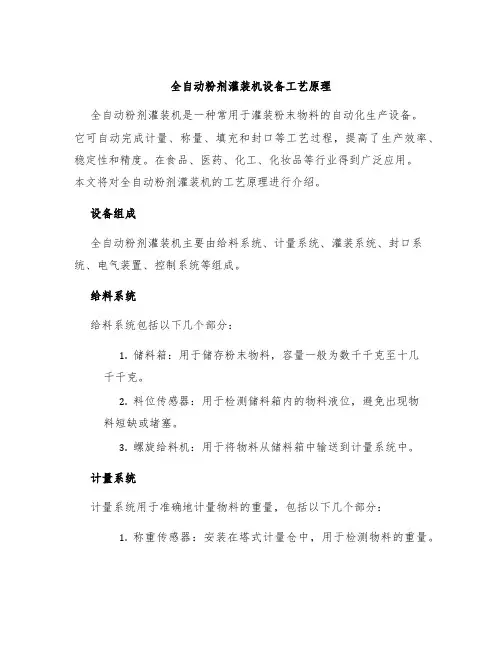

全自动粉剂灌装机设备工艺原理

全自动粉剂灌装机是一种常用于灌装粉末物料的自动化生产设备。

它可自动完成计量、称量、填充和封口等工艺过程,提高了生产效率、稳定性和精度。

在食品、医药、化工、化妆品等行业得到广泛应用。

本文将对全自动粉剂灌装机的工艺原理进行介绍。

设备组成

全自动粉剂灌装机主要由给料系统、计量系统、灌装系统、封口系统、电气装置、控制系统等组成。

给料系统

给料系统包括以下几个部分:

1.储料箱:用于储存粉末物料,容量一般为数千千克至十几

千千克。

2.料位传感器:用于检测储料箱内的物料液位,避免出现物

料短缺或堵塞。

3.螺旋给料机:用于将物料从储料箱中输送到计量系统中。

计量系统

计量系统用于准确地计量物料的重量,包括以下几个部分:

1.称重传感器:安装在塔式计量仓中,用于检测物料的重量。

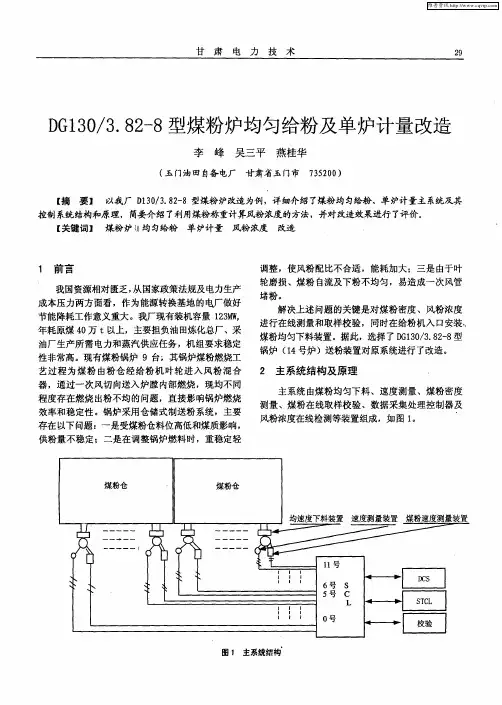

前言

TN-JGJ粉状物料均匀给粉自动计量系统主要用于煤粉锅炉在供粉过程中进行均匀处理和供煤重量的连续测量,实现了入炉煤粉的单炉计量和各供粉管煤粉风粉浓度的在线监控,可与DCS等系统联网,组成各种正平衡能量计算和控制方案。

该产品目前尚无国家标准、行业标准。

本标准作为组织生产和检验产品的依据。

本标准起草时参照了JJG195-2002《连续累计自动衡器》。

在本标准有效期内发布相应国家标准、行业标准,本标准应及时复审,以确定继续有效、修订或废止。

本标准于2007年11月18日首次发布并实施,自发布之日起有效期限三年,到期复审。

本标准由山东天能电力科技有限公司提出。

本标准起草单位:山东天能电力科技有限公司。

本标准主要起草人:朱玉吾、王治宇、孙爱华、耿东。

TN-JGJ粉状物料均匀给粉自动计量系统

1 范围

本标准规定了TN-JGJ粉状物料均匀给粉自动计量系统的产品分类及参数、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于TN-JGJ粉状物料均匀给粉自动计量系统。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191-2000 包装储运图示标识

GB 9969.1 工业产品使用说明书

GB/T 13306 标牌

GB/T 13384-1992 机电产品包装通用技术条件

3 产品分类及参数

3.1 产品分类

3.1.1 分类

按给粉机的给粉能力不同,TN-JGJ粉状物料均匀给粉自动计量系统分为TNJGJ06型和TN-JGJ09型两类。

3.1.2 TN-JGJ06型适用于500kg/h-6000kg/h的叶轮给粉机;TN-JGJ09型适用于3000kg/h-15000kg/h的叶轮给粉机。

3.2 型号

型号用字母和数字组合表示,具体含义如下:

TN—JGJ xx—xx

3.3 系统组成

—粉状物料均匀下料装置(FJM);

—粉状物料密度测量装置(FML);

—叶轮给粉机速度测量装置(SDL);

—粉状物料在线校验装置(FQY);

—粉状物料粉流通断检测装置(FTD);

—数据采集处理装置(SCL);

—数据通讯和管理系统(STGL)。

3.4 基本参数

3.4.1工作电压:AC220V±10%,频率:50Hz±2%,整机功率:500w;

3.4.2环境温度:﹣20℃~80℃;相对湿度:小于60%。

3.4.3 控制回路数:8~48路;

3.4.4 粉状物料密度静态测量周期:1min~60min ,信号输出:4mA~20mA ;

3.4.5 粉状物料在线计量最大允许误差±1.0%;

4 要求

4.1 制造原则

产品应符合本标准的要求,根据批准的技术图纸生产,联接部分根据用户锅炉配置的给粉机型号及给粉要求设计生产。

4.2 环境要求

环境温度:﹣20℃~80℃;相对湿度:小于60%;远离强电磁场。

4.3 计量对象

适用于粉状物体的重量计量。

细度要求不大于80目,温度﹣20℃~150℃,水分不大于3%。

4.4 粉状物料计量最大允许误差

4.4.1 粉状物料计量最大允许误差c=±1.0%;

%100⨯-=A

B A c 4.4.2 重复性d :在检测条件基本相同的情况下,对同一负荷连续称量n 次示值之间的差值)(min max M M -,与n 次称量的平均值M 之比。

d 应小于1.0%。

%100min max ⨯-=M

M M d 4.5 常用参数的响应时间

4.5.1 给粉流量响应时间:5s 。

4.5.2 给粉累计量响应时间:5s 。

4.6 通讯方式

数据采集处理装置(SCL )到现场的密度测量装置(FML )采用RVVP 3*0.5屏蔽电缆,长度不大于150m ,数据采集处理装置(SCL )到控制室的数据通讯和管理系统(STGL )用RS-485方式采用RVVP 5*0.5屏蔽电缆,距离不大于200m 。

4.7 自动控制

4.7.1 自动显示给粉计量、给粉流量和给粉机转速;

4.7.2 自动在线零点校正;

4.7.3 粉状物料断粉自动报警。

4.8 安全措施

4.8.1 操作系统实行多级操作权限管理,现场控制单元、中央工作站两级数据备份。

4.8.2 粉状物料在线校验装置(FQY )外应设防护罩。

5 试验方法

5.1 粉状物料计量最大允许误差c

第一步:通过在线校验装置取出粉状物料,用准确度为0.5%的秤称出重量值A ,A 与显示重量值B 的差除以A 的值c ,c 最大为±1.0%。

如超出此范围,进行第二步:将实际称出的粉状物料重量除以脉冲数得出单脉冲重量,将次数输入电脑,重复第一步的工作。

如还超出此范围,将实际称出的粉状物料重量与显示的重量的比值输入校验系统,再重复第一步的工作。

5.2 重复性d

在给粉机转速相同的情况下,连续取5次样,把每次取出的粉状物料用准确度为0.5%的

秤称出重量,与每次脉冲数相除得单脉冲重量,5次单脉冲的max M 与min M 之差除以5次单脉冲重量的平均值,结果应不大于1.0% 。

5.3 给粉流量、给粉累计量的响应时间

给粉流量与累计量的响应时间,可与数值画面中的时钟相对比,即可确认取样周期为5s 。

5.4 给粉累计量、给粉流量和给粉机转速自动显示,采用观察方式。

5.5 通讯方式:根据PPI 通信协议进行。

5.6 4.7.1、4.8.2 采用目测观察。

5.7 自动在线零点校正

5.7.1 出厂前零点校验

设备在出厂前,通过软件的零点校验功能进行,确认的零点值为出厂前零点,并记录此数值。

5.7.2 装后零点校验

设备安装完毕后,让设备在煤粉环境中正常运行0.5小时,关闭给粉机进行零点校验,把校验后的数值与出厂前的零点值作比较,数值差在0.5%范围内,可确认零点精确;如超出此范围内,再次校验。

5.8 粉状物料断粉自动报警

5.8.1 出厂前试验

设备在出厂前,给粉速度值不为0时,使粉状物料通断轮停转,用万用表检测信号端子,示值应为+24V 或OV ,5s 内应弹出报警提示框。

5.8.2 现场试验

当给粉机正常下粉后,运行半小时后关闭给粉机闸板阀,用万用表检测信号端子,示值应为+24V 或OV ,软件5s 内应弹出报警提示框。

6 检验规则

6.1 出厂检验

成套设备出厂前必须按本标准进行出厂检验,合格后附发合格证出厂。

6.1.1 出厂检验项目

本标准4.7条规定的项目。

6.1.2 出厂检验的判定

出厂检验中若有不符合项,允许重新调试、返修后对不合格项再次提交检验;若仍不合格,判产品不合格。

6.2 型式检验

6.2.1 型式检验条件

在下列情况下应进行型式检验;

—新产品试制定型时;

—已定型的产品当设计、工艺或关键材料更改有可能影响到产品性能时;

—出厂检验结果和上次型式检验有较大差异时;

—国家质量监督机关提出进行型式检验要求时。

6.2.2 型式检验项目

本标准规定能够的全部项目。

6.2.3 型式检验抽样

从出厂检验合格产品中随机抽取1套或2套设备。

6.2.4 型式检验的判定

型式检验若有不合格项时,应经返修后再对该项目进行复试;若复试仍不合格,则判为不合格。

7 标志、包装、运输与贮存

7.1 标志

7.1.1 每台产品应在明显处固定产品标牌。

7.1.2产品标牌应符合GB/T 13306的规定,并标明以下内容:

a)产品名称型号;

b)产品基本参数:产品型号、专利号、供粉能力、外形尺寸和整机重量;

c)制造厂名称、商标等;

d)产品制造日期、出厂编号。

7.1.3标志的字迹应清晰、耐久、安装应牢固可靠。

7.2 包装

7.2.1产品包装应符合GB/T 13384-1992的规定,采用木箱包装,包装箱应符合公路、铁路、水路运输和机械化装卸的要求。

7.2.2 包装箱内应有下列文件:

e)装箱清单;

f)产品合格证;

g)产品说明书。

7.2.3 产品包装箱外壁上文字和标志符合GB/T 191-2000的规定,抱住下列内容:

h)产品名称、型号和数量;

i)执行标准编号;

j)制造厂名称、地址;

k)外形尺寸和毛重;

l)出厂日期;

m)发站(港)及发货单位名称;

n)到站(港)及发货单位名称;

o)防雨、防倒置、防碎标志。

7.3 运输和贮存

7.3.1设备在运送过程中要防止撞击、雨淋和倒置,叠放层数不超过2层。

7.3.2设备应贮存在空气流通、周围空气在-25℃~55℃范围内,空气最大相对湿度不大于60℃及无腐蚀性气体的仓库里。

8 产品使用说明书

产品使用说明书应符合GB 9969.1的规定。