高压电机 滚动轴承 检修标准

- 格式:docx

- 大小:28.82 KB

- 文档页数:11

高压电机滚动轴承故障原因及改进措施

高压电机滚动轴承在使用过程中可能会出现多种故障,造成电机性能下降甚至完全失效。

本文将介绍一些常见的高压电机滚动轴承故障原因以及相应的改进措施。

1. 磨损故障:高压电机滚动轴承经常在高速和高载荷条件下运行,因此容易引起磨损。

磨损可能是由于轴承接触表面之间的摩擦产生的,并会导致轴承减少轴向间隙。

改进措施:增加润滑油的供给量,使用高品质的润滑油,并确保润滑系统正常工作。

2. 脱落故障:高压电机滚动轴承在长时间高速旋转下,可能会因为过热导致油脂失

去粘度和润滑性能,从而使滚动体脱落。

改进措施:选择适当的润滑脂,使用高质量的轴承材料,确保轴承温度在范围内。

3. 锈蚀故障:由于高压电机滚动轴承接触到水分或者与腐蚀性气体接触,轴承内部

可能发生锈蚀现象。

改进措施:在轴承周围设置防护罩,防止水分和腐蚀性气体进入。

4. 过载故障:高压电机滚动轴承在过载运行时,会导致滚动体和保持架断裂,严重

的情况下还可能导致摩擦波动,进一步损坏轴承。

改进措施:对电机进行合理的负载设计,根据工作条件选择适当的轴承型号和尺寸。

高压电机滚动轴承故障的原因可能涉及磨损、脱落、锈蚀和过载等多个方面,而对应

的改进措施包括增加润滑油供给量、使用合适的润滑脂、设置防护罩以及合理设计负载等。

通过严格的轴承维护和保养,可以延长高压电机的使用寿命,确保其正常运行。

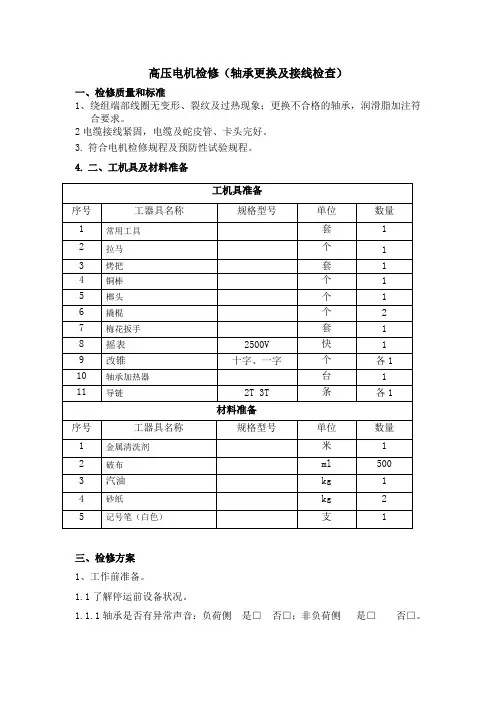

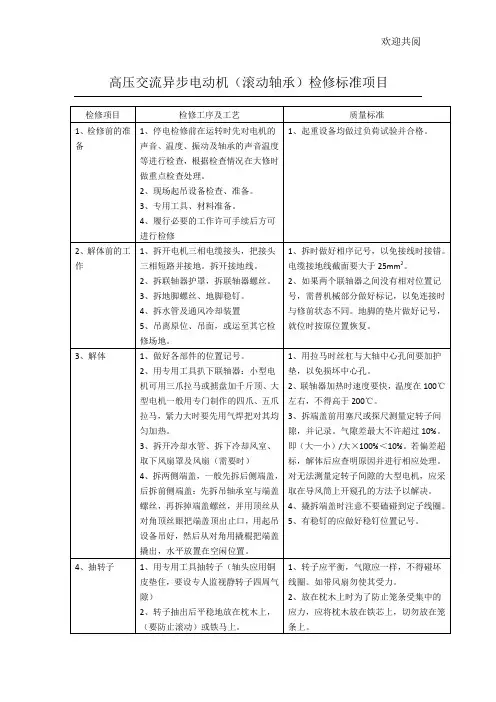

高压电机检修(轴承更换及接线检查)一、检修质量和标准1、绕组端部线圈无变形、裂纹及过热现象;更换不合格的轴承,润滑脂加注符合要求。

2电缆接线紧固,电缆及蛇皮管、卡头完好。

3.符合电机检修规程及预防性试验规程。

4.二、工机具及材料准备工机具准备序号工器具名称规格型号单位数量1 常用工具套 12 拉马个 13 烤把套 14 铜棒个 15 榔头个 16 撬棍个 27 梅花扳手套 18 摇表2500V 快 19 改锥十字、一字个各110 轴承加热器台 111 导链2T 3T 条各1材料准备序号工器具名称规格型号单位数量1 金属清洗剂米 12 破布ml 5003 汽油kg 14 砂纸kg 25 记号笔(白色)支 1三、检修方案1、工作前准备。

1.1了解停运前设备状况。

1.1.1轴承是否有异常声音:负荷侧是□否□;非负荷侧是□否□。

1.1.2轴承温度是否正常(标准值:≤100℃):负荷侧是□否□;非负荷侧是□否□。

1.1.3电动机本体温度是否正常。

是□否□1.1.4电动机本体是否有异常声音。

是□否□1.1.5电动机电流是否异常。

是□否□1.2工作前由工作负责人组织学习有关标准及规程和本作业指导书。

1.3由工作负责人办理电气工作第一种工作票及二级动火工作票;检查工作票所做措施是否正确完备,核对开关编码与电动机编码对应一致、无误,工作票发出后方可开始进行工作。

2、解体前准备。

2.1电葫芦运行状况。

2.2检修现场环境状况,有条件移至检修间检修。

2.3检修电源是否良好。

2.4拔轮器是否良好,氧气乙炔是否够用。

2.5丝杠等专用工具是否有滑扣。

2.6现场安全围栏、胶皮、苫布、枕木是否布置完毕。

3、拆除电动机引线。

3.1拆下电动机接线室面板。

3.2在接线室内将电机引线做好对应标记。

3.3用电缆刀剥除电机引线连接处外包绝缘材料(无绝缘带包扎不执行该项)3.4拆除电机电源引线及地线连接螺栓。

3.5将电机引线移到接线室外,要防止电缆受力。

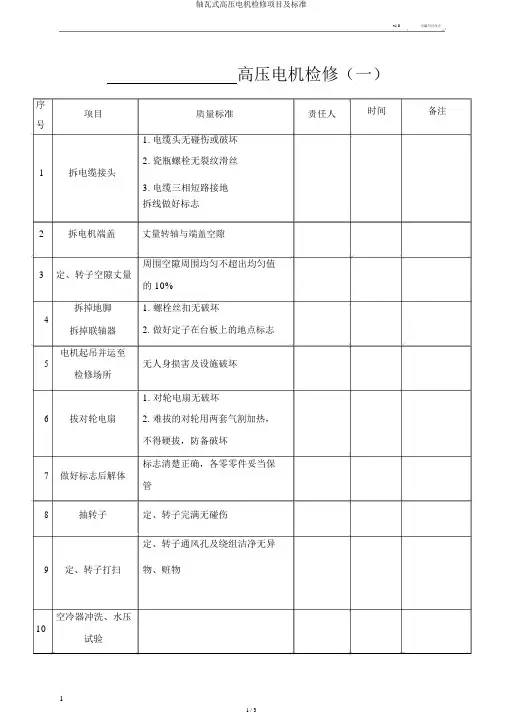

v1.0可编写可改正高压电机检修(一)序时间备注项目质量标准责任人号1.电缆头无碰伤或破坏2.瓷瓶螺栓无裂纹滑丝1拆电缆接头3.电缆三相短路接地拆线做好标志2拆电机端盖丈量转轴与端盖空隙周围空隙周围均匀不超出均匀值3定、转子空隙丈量的 10%4拆掉地脚 1. 螺栓丝扣无破坏拆掉联轴器 2. 做好定子在台板上的地点标志5电机起吊并运至无人身损害及设施破坏检修场所1. 对轮电扇无破坏6拔对轮电扇 2. 难拔的对轮用两套气割加热,不得硬拔,防备破坏7标志清楚正确,各零零件妥当保做好标志后解体管8抽转子定、转子完满无碰伤定、转子通风孔及绕组洁净无异9定、转子打扫物、赃物空冷器冲洗、水压10试验1.铁芯无松懈、锈蚀、过热2.定子铁芯在机壳上焊接或固定11定、转子铁芯检修优秀3.转子铁芯在转轴上固定优秀定子线圈绝缘优秀,无过热、损12定子线圈检查伤13定子槽楔检查槽楔紧固14定子引出线检查引出线绝缘优秀,固定优秀,引出线接头焊接优秀15转子绕组检修鼠笼条无断裂、开焊16转子电扇及均衡电扇及均衡块固定螺栓紧固块检查17装转子定、转子无损害1. 无人身损害及设施破坏18电机复位 2. 电机定子所落地点与原标志相符周围空隙周围均匀不超出均匀值19复测定、转子空隙的 10%20复装电机端盖电机端盖与转轴空隙周围均匀5S1.带电部位之间及带电部分与接线盒之间安全净距切合要求21电机接线 2. 电缆头无损害3.电缆与接线盒直接接触部位应加绝缘皮加以保护1.试运两小时22空载试运 2. 振动、温度、声音、电流、转向切合要求。

高压电机滚动轴承故障原因及改进措施一、引言在电机领域,高压电机是一种很常见的设备,它在各种工业领域中担当着重要的作用。

而滚动轴承是高压电机中非常重要的零部件,如果出现故障将会导致电机停机,给生产带来不小的影响。

本文将探讨高压电机滚动轴承的故障原因及改进措施。

1.润滑不良滚动轴承在工作过程中需要得到充分的润滑,以减少摩擦和磨损。

如果润滑不良,就会导致滚动轴承过热、磨损严重,甚至导致轴承卡死。

润滑不良的原因主要包括润滑油质量不合格、油脂老化变质、注油不足等。

2.安装不正确滚动轴承的安装不正确也是高压电机滚动轴承故障的一个重要原因。

安装不正确会导致轴承受力不均,增加摩擦,从而加速轴承的磨损。

安装不正确的具体表现包括安装间隙过小、偏心度过大、轴承座孔与轴承不平行等。

3.过载运行高压电机在工作过程中如果频繁发生过载运行,会导致滚动轴承的磨损加剧,甚至损坏。

过载运行会导致轴承承受较大的径向载荷和轴向载荷,从而加速轴承的磨损。

4.杂质进入在高压电机工作环境中,灰尘、金属屑、异物等杂质可能会进入到滚动轴承中,造成轴承磨损或损坏。

杂质进入的原因主要包括密封不良、清洁不及时等。

5.工作温度过高高压电机工作温度过高也会导致滚动轴承的故障。

高温会使润滑油流失,增加摩擦,从而加速轴承的磨损。

三、改进措施1.改进润滑系统改进润滑系统是预防高压电机滚动轴承故障的关键措施之一。

可以选择更高品质的润滑油,定期更换油脂,严格执行润滑计划,保证轴承得到充足的润滑。

2.优化安装工艺优化安装工艺是预防高压电机滚动轴承故障的重要措施。

在安装过程中要严格执行安装规范,保证安装间隙、偏心度等参数符合要求,确保轴承受力均匀,最大限度减少摩擦和磨损。

3.预防过载运行预防过载运行是预防高压电机滚动轴承故障的重要措施之一。

在电机运行中,要保证载荷在设计范围内,避免频繁发生过载运行,以减少滚动轴承的磨损。

4.加强清洁管理加强清洁管理是预防高压电机滚动轴承故障的必需措施。

高压电机滚动轴承故障原因及改进措施高压电机是工业生产中经常使用的一种电机,其主要作用是将电能转化为机械能,用于驱动各种机械设备。

高压电机中的滚动轴承是其中一个重要的部件,其主要作用是支撑电机的转子,减少转子的摩擦,降低能量损失,增加电机的寿命。

然而,由于工作环境的恶劣和长期的磨损等原因,高压电机中的滚动轴承经常会出现故障,影响电机的正常工作。

为了排除滚动轴承故障,需要了解故障原因,采取相应的改进措施。

1、摩擦磨损高压电机工作时,滚动轴承处于极高的工作温度和巨大的机械压力下,容易产生摩擦磨损。

在长期的使用过程中,滚动轴承外圈和内圈都会磨损严重,导致轮子与圆周之间的间隙变大,减小了轴承的刚度,影响电机的稳定性。

2、负荷过重高压电机运行时,轴承承受着巨大的负荷,如果超过轴承的承载能力,就会导致轴承变形或破损,进而影响电机的正常运转。

3、缺乏润滑滚动轴承在工作时需要大量的润滑油来减少磨损和热量。

如果缺乏润滑,就会使轴承过热,导致轴承损坏,进而影响电机工作。

4、污染物进入高压电机工作环境一般比较恶劣,会有灰尘、水汽、油脂等污染物进入电机内部,容易粘附在滚动轴承上,导致轴承卡滞或磨损。

1、优化润滑系统为保证滚动轴承在工作时得到充分的润滑,需要对电机的润滑系统进行优化。

可以选用高质量的润滑油和滤芯,并安装油压传感器来监测润滑油的压力和流量,确保润滑系统的正常运转。

2、提高轴承质量为了避免因轴承质量差导致的故障,可以选择质量优良、品牌有保障的轴承,在日常维护过程中采取适当的保养措施,如定期更换润滑油、保证轴承清洁等。

3、加强维护管理为防止污染物侵入到高压电机内部,可以加强电机的维护管理,如加装防尘罩、保持电机周围环境的清洁卫生,并定期更换滤清器等。

4、优化电机设计为了确保高压电机的可靠性和稳定性,可以优化其设计。

例如,在轴承的安装处加装隔离板、增加轴承的支撑面积,降低轴承的负荷,使电机的运行更加稳定可靠。

总之,高压电机滚动轴承故障的发生原因有多种,针对不同的故障原因需要采取不同的改进措施。

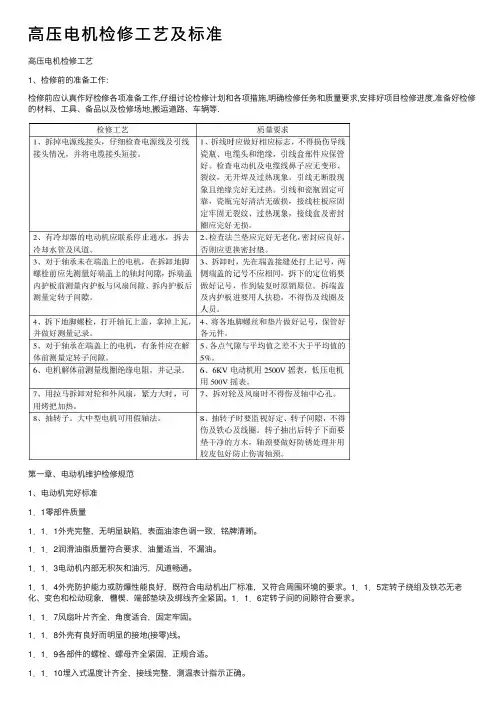

⾼压电机检修⼯艺及标准⾼压电机检修⼯艺1、检修前的准备⼯作:检修前应认真作好检修各项准备⼯作,仔细讨论检修计划和各项措施,明确检修任务和质量要求,安排好项⽬检修进度,准备好检修的材料、⼯具、备品以及检修场地,搬运道路、车辆等.第⼀章、电动机维护检修规范1、电动机完好标准1.1零部件质量1.1.1外壳完整,⽆明显缺陷,表⾯油漆⾊调⼀致,铭牌清晰。

1.1.2润滑油脂质量符合要求,油量适当,不漏油。

1.1.3电动机内部⽆积灰和油污,风道畅通。

1.1.4外壳防护能⼒或防爆性能良好,既符合电动机出⼚标准,⼜符合周围环境的要求。

1.1.5定转⼦绕组及铁芯⽆⽼化、变⾊和松动现象,槽楔、端部垫块及绑线齐全紧固。

1.1.6定转⼦间的间隙符合要求。

1.1.7风扇叶⽚齐全,⾓度适合,固定牢固。

1.1.8外壳有良好⽽明显的接地(接零)线。

1.1.9各部件的螺栓、螺母齐全紧固,正规合适。

1.1.10埋⼊式温度计齐全,接线完整,测温表计指⽰正确。

1.1.1l起动装置好⽤,性能符合电动机要求。

1.1.12通风系统完整,防锈漆⽆脱落,风道不漏风,风过滤器、风冷却器性能良好,风机运⾏正常。

1.1.13励磁装置运⾏稳定可靠,直流电压、电流能满⾜电动机要求。

1.1.14操作盘油漆完好,部件齐全,接线正规,标⽰明显。

1.1.15保护、测量、信号、操作装置齐全,指⽰正确,动作灵活可靠。

1.1.16电动机基础完整⽆缺。

1.1.17 电源线路接线正确牢固,相序标志分明,电缆外⽪有良好的接地(接零)线。

1.2运⾏状况1.2.1在额定电压下运⾏,能达到铭牌数据要求,各部位温升不超过表1所列允许值。

表1 电动机的最⾼允许温升(环境温度为40~C时) ℃绝缘等级A级绝缘E级绝缘B级绝缘F级绝缘H级绝缘测量⽅法温度计法电阻法温度计法电阻法温度计法电阻法温度计法电阻法温度计法电阻法与绕组接触的铁芯及其他部件60 —— 75 —— 80 —— 100 —— 125 ——集电环或整流⼦60 —— 70 —— 80 —— 90 —— 100 ——滑动轴承40 —— 40 —— 40 —— 40 —— 40 ——滚动轴承55 —— 55 —— 55 —— 55 —— 55 ——电动机绕组50 60 65 75 70 80 85 100 105 1251.2.2电动机的振动值(两倍振幅值),⼀般应不⼤于表2的规定。

轴承通⽤维修标准轴承通⽤维修标准1 滚动轴承1.1滚动轴承的常见故障:滚动轴承常见的故障主要有:脱⽪剥落、磨损、过热变⾊、锈蚀、裂纹和破碎等。

故障的特征是:轴承温度升⾼、振动和噪声增⼤。

据统计,轴承损坏中的约60%是因为检修拆装和润滑保养不当造成过热⽽损坏的。

1.1.1 脱⽪剥落是轴承内、外圈的滚道和滚动体表⾯⾦属成⽚状或粒状碎屑脱落。

这是由于轴承承受反复变化的接触应⼒⽽引起的轴承疲劳剥伤现象。

其原因是安装或装配不良,轴承箱和滚道变形、润滑不良及振动过剧等。

1.1.2 轴承磨损的主要原因是轴承滚道中落⼊杂物,润滑不良,装配和运⾏不当所致。

磨损间隙过⼤,要产⽣振动和噪声。

1.1.3 过热变⾊。

轴承⼯作温度超过170°时,硬度显著下降,承载能⼒降低,故轴承的⼯作温度通常应限制在80°以下。

过热的原因是供油不⾜或中断,油质不良,冷却⽔系统故障和安装间隙不当等。

轴承过热将使其机械性能降低,甚⾄变形或损坏。

1.1.4 裂纹和破碎:轴承的内外圈、滚动体、隔离圈破碎是⼀种恶性损坏事故,其原因是轴承与轴或轴承室配合不当、装配不良等。

1.2 滚动轴承定性检查更换⽤煤油将轴承洗净擦⼲,检查其表⾯的光洁度,有⽆脱⽪剥落、刮伤、斑痕、裂纹和变形等缺陷。

若滚动轴承的⼯作表⾯出现上述缺陷之⼀者,应予以更换。

检查滚动轴承的隔离圈(保持架)位置是否正常,是否有松动情况。

轴承旋转是否灵活。

检查⽅法是⽤⼿拨动轴承旋转,然后任其⾃⾏减速停⽌。

⼀个良好的轴承在飞转时应转动平稳,略有轻微响声,但⽆振动;停转应逐渐减速停⽌,停⽌后⽆倒退现象。

隔离圈与内外圈应有⼀定间隙,滚动体的形状和彼此尺⼨应相同。

若不符合上述要求者,隔离圈损坏、滚动卡住,有不正常的声⾳或⼿已感觉有松动者,应予以修理或更换。

1.3 滚动轴承间隙定量检查更换1.3.1径向间隙和轴向间隙1.3.1.1定量使⽤极限1.3.1.1.1 径向间隙:2~3倍的原始间隙;当转速N>1500rpm 时取 2 倍;当转速N<1500rpm 时取3 倍1.3.1.1.2 轴向窜动量:对装配间隙不可调整的滚动轴承,因受热膨胀产⽣轴向移动,这样因内外圈相对移动⽽使轴承径向间隙减⼩。

高压电机滚动轴承故障原因及改进措施高压电机滚动轴承在工作过程中容易出现故障,在高速、高温、重载等恶劣工况下,滚动轴承的故障频率更高。

滚动轴承故障的原因主要有以下几点:1. 动载荷高:高压电机通常用于重工业领域,经常承受大的动载荷。

长期负载过重容易导致轴承疲劳寿命降低,最终导致故障。

2. 润滑不良:滚动轴承需要良好的润滑条件才能正常工作,如果润滑不良,会导致摩擦增加,加速轴承磨损和疲劳。

常见的润滑不良原因包括油润滑不到位、润滑脂老化或供应不足等。

3. 污染:高压电机的工作环境通常比较恶劣,存在大量的灰尘、污垢、水分等杂质,这些杂质会进入轴承内部,破坏润滑膜,加速轴承磨损,最终导致故障。

4. 安装不当:轴承安装时如果不符合规范,如在安装过程中撞击或应力失配,会导致轴承内部结构破坏,从而引起故障。

针对以上故障原因,可以采取以下改进措施来提高高压电机滚动轴承的可靠性和寿命:1. 选用高质量的轴承:选择质量可靠、耐磨损的滚动轴承,尽量满足高压电机的工作条件要求。

2. 良好的润滑:确保轴承得到充足的润滑,合理选择润滑油或润滑脂,并定期更换润滑材料,避免因润滑不良引起的故障。

3. 提高密封性:加强高压电机的密封设计,阻止灰尘、污染物进入轴承内部,减少磨损。

4. 定期维护和检查:定期对高压电机滚动轴承进行维护和检查,包括清洗轴承、更换润滑材料、检查轴承孔的圆周度等。

高压电机滚动轴承的故障原因主要包括动载荷高、润滑不良、污染和安装不当等因素。

为了提高滚动轴承的可靠性和寿命,需要选择高质量的轴承,保证良好的润滑条件,提高密封性,并定期维护和检查滚动轴承的状态。

这样可以有效减少故障发生的频率,延长滚动轴承的使用寿命。

高压电动机轴承的检修和维护探讨摘要:在高压电动机的检修与维护中,轴承的检修和维护是其中最为重要的一项工作,通过科学合理的检修方式,能够使高压电动机的运转性能得到提升。

而在实际中,由于高压电动机在运行时会受到各种因素的影响,致使高压电动机轴承发生故障问题,对其工作效率及使用寿命造成影响。

基于此,在对高压电动机轴承进行检修与维护时,一定要充分掌握高压电动机轴承的结构、特性以及原理,根据高压电动机运行中轴承发生故障问题的原因采取有针对性地措施加以解决。

本文主要针对高压电动机轴承出现故障问题进行分析,并提出相应的检修与维护方式,以期提升高压电动机运行时轴承的工作效率及使用寿命。

关键词:高压电动机;检修;维护引言高压电动机的轴承在检修和维护工作中十分重要,这对于高压电动机的正常运行有着积极的作用,同时,轴承在检修和维护工作中一旦出现故障,那么就会对高压电动机的正常运行造成影响。

因此,为了确保高压电动机的正常运行,必须要对其进行检修和维护。

在对高压电动机进行检修和维护工作时,首先要保证高压电机轴承具有良好的状态,当轴承出现异常时要及时进行维修,同时还要注意高压电机轴承在使用过程中是否具有良好的密封性。

除此之外,在对高压电机轴承进行维修和维护时还要注意高压电机轴承的清洁程度以及油质情况等。

一、高压电动机概述高压电动机在我国工业生产中的应用十分广泛,其主要应用于动力装置、自动化控制、电机制造等多个领域中。

高压电动机具有较高的功率以及较快的运行速度,因此在实际的运行过程中需要具备较大的出力,这样才能满足生产的需要。

然而在高压电动机中,电机轴承作为其运转过程中必不可少的重要部件,对于高压电动机正常运行有着积极作用。

但是高压电机轴承在实际的使用过程中,由于受到多方面因素的影响和制约,因此很容易出现故障。

此外,高压电机轴承还容易出现异常振动等问题,这就对高压电动机的正常运行造成了一定影响。

因此在对高压电动机进行检修和维护工作时要注意加强对其轴承的检修和维护工作。

高压电机滚动轴承故障原因及改进措施高压电机是现代化生产中的重要设备之一,其安全运行对整个生产过程至关重要。

而高压电机滚动轴承作为其关键部件之一,若出现故障会影响高压电机的运行效率和稳定性,甚至会导致严重的安全事故。

因此,对高压电机滚动轴承的故障原因进行深入分析,并提出针对性的改进措施,对确保高压电机的正常运行具有重要意义。

1. 质量问题高压电机滚动轴承制造过程中,如果存在质量问题,则会直接导致滚动轴承故障。

例如,轴承加工后未经过严格的质量检查就进行组装;轴承制造过程中存在偏差或瑕疵等,导致轴承内部结构不均或轴承表面粗糙等问题。

2. 润滑不良高压电机滚动轴承的正常运行依赖于良好的润滑。

如果轴承润滑不良,则会导致滚动轴承的故障。

润滑不良可能是由于润滑油不足,或者润滑油质量不佳等原因。

一旦轴承润滑失效,会导致轴承过热、磨损严重等问题。

3. 轴承寿命到期高压电机滚动轴承使用时间长了,必然会出现疲劳磨损,当其磨损到一定程度时,就需要更换新的滚动轴承。

如果轴承寿命到期没有及时更换,就会发生故障。

4. 振动和冲击高压电机在运行过程中,机械振动和冲击会对滚动轴承造成损害。

振动和冲击可能是由于电机本身运行时发生的不平衡,也可能是由于外部因素造成的。

为了避免因轴承制造过程中存在的质量问题导致轴承故障,可以采用完善的检测手段和制造工艺来提高轴承质量。

例如,加强轴承内部结构的质量控制、增加轴承制造过程的检验步骤等,确保生产出的滚动轴承符合高质量要求。

润滑不良是导致滚动轴承故障的一个重要原因。

因此,要采取有效措施改善润滑条件,例如选择适合电机的高品质润滑油、增加润滑油的注油量、增强润滑系统的质量监测等,有效提高轴承的使用寿命。

3. 定期检查和保养轴承作为高压电机的核心部件之一,必须定期进行检查和保养。

定期检查轴承的状态,及时发现并处理轴承的问题,定期润滑轴承,确保其正常工作。

为了避免振动和冲击影响轴承的运行,考虑通过改进高压电机的设计和制造过程,减少机械振动和冲击。