660MW二次再热机组技术

- 格式:ppt

- 大小:10.20 MB

- 文档页数:49

660MW二次再热机组旁路控制策略和应用某660MW二次再热超超临界机组选用上汽厂引进的西门子汽轮机,型式为:超超临界、二次中间再热、五缸四排汽、双背压、反动凝汽式汽轮机。

型号N660-31(TMCR)/600/620/620,设计额定主蒸汽压力31Mpa、主蒸汽/一次/二次再热蒸汽温度600/620/620℃。

机组给水系统由1台100%容量汽泵组成(电泵作为启动给水泵用)。

锅炉是上海锅炉厂引进Alstom技术的SG-1903/32.45-M6101型超超临界直流炉。

机组采用容量为100%BMCR高压旁路+60%中压旁路+70%低压三级串联旁路系统。

1 旁路系统配置某660MW二次再热超超临界机组采用高、中、低三级串联旁路。

高压旁路安装在锅炉侧由2×50%BMCR阀组组成,分别从锅炉出口主蒸汽支管上接出,经过减温减压后接入锅炉侧的一次冷再蒸汽支管。

中、低旁容量按启动工况主蒸汽流量加减温水量设置在汽机侧。

中压旁路由1只旁路阀组成,从一次热再蒸汽管道接出,经过减温减压后接入二次冷再蒸汽母管。

低压旁路由2只旁路阀组成,分别从二次热再蒸汽管道接出,经减温减压后接入凝汽器喉部。

高、中、低压旁路分别设置1套油站。

2 旁路控制策略2.1 高压旁路2.1.1 高压旁路策略2.1.1.1 [A1]模式—旁路关闭状态高旁进入[A1]模式只需锅炉点火旁路收到有火信号,此时直接输出阀位指令“0”,使高旁关闭。

高旁在此阶段不进行任何压力始终保持关闭,从而在初始点火期间避免了锅炉蓄热流失,使主蒸汽压力逐步提高,累积升压到一定值。

2.1.1.2 [A2]模式—旁路开度控制方式[A2]方式分为,[A2]模式冷态、[A2]模式温态、[A2]模式热态,分别对应三种高旁阀开度指令曲线。

进入[A2]模式有3种情况:1)锅炉点火12分钟后;2)点火时主汽压力已大于最大允许冲转压力16MPa;3)锅炉累计升压超过一定量约0.1-1.4MPa。

660MW超超临界压力二次再热机组汽电双驱引风机实际应用探讨章春摘要:某660MW超超临界压力二次再热机组工程采用的是上海锅炉厂生产的直流锅炉,型号为:SG-1903/32.45/605/623/623。

针对常规汽动引风机在实际运行中小汽机效率偏低的问题,并结合公司对外实际供热要求,本工程采用“汽电双驱”引风机排汽供热方案。

作为国内首台电力行业实际应用的“汽电双驱动”引风机方案机组,本工程的成功应用将给同类型机组提供实际参考,具有重要示范意义。

本文着重从“汽电双驱动”引风机设计流程、应用实效及存在问题等方面进行探讨。

关键词:二次再热;汽电双驱;变速离合器1 概括1.1系统布置本工程一台汽电双驱引风机组包含 1 台 50% BMCR 容量的汽轮机,1台汽电双驱引风机,1 台异步电动/发电机。

系统连接方案(汽轮机‐变速离合器(离合器+减速箱)‐异步电动发电机‐引风机),齿轮箱变比为10.27,异步电动/发电机转速范围 747~753rpm。

机组正常工况,汽轮机进汽参数为:压力 10.6 MPa(a),流量156t/h(两台),温度 535 ℃,排汽压力 1.49 MPa(a),汽轮机额定转速 7702r/min,额定(回热)输出功率 9250 kW。

进汽汽源来自一次再热一级再热器出口(参数11.27MPa,538℃)。

如图1:图1汽电双驱引风机DCS图1.2 运行模式简介1.2.1 纯电驱模式正常启动时,电动机带引风机运行,离合器处于脱开状态,汽引小机不跟随转动。

或者在小汽轮机抽汽不足,转速下降时,则发电机转速也下降,低于同步转速后,转化为电动机形式运行,与汽轮机一起驱动引风机运行;小汽轮机转速继续下降,直至低于电动机驱动转速,则小汽轮机与系统脱离,此时也由电动机驱动引风机运行。

在离合器啮合前均为电动机驱动状态。

1.2.2 汽电混驱模式小汽轮机按并入速率升速,离合器啮合后,小汽轮机与电动机、引风机并轴运行。

备H IEngineering 工程660M W二次再热超超临界机组汽轮机安装技术薛勇1,刘志斌2(1.中电投协蠢滨海发电有限公司,江苏盐城224000;2.江西省火电建设公司,江西南昌330001)摘要:针对国内新型的二次再热机组,借鉴一次再热机组汽轮机安装技术,合理制定施工步骤,优化施工方法,通过 现场实施,严格把控可能影响汽轮机安装质量工艺的各个环节,保证机组振动、经济效率等技术参数均达到优良值。

总结 出一套660MW二次再热超超临界机组汽轮机本体安装施工技术,为二次再热机组汽轮机安装提供可供参考的安装工艺方法。

关键词:660MW超超临界机组;二次再热;汽轮机本体;施工方法中图分类号:TM621 文献标识码:A文章编号:1671-0711 (2016) 12 (上)-0105-04在相同参数条件下,超超临界二次再热机组的热效率比一次再热机组提高约2%。

发展超超临界二 次再热技术是提高火力发电机组热效率,降低能耗,促进电力行业可持续发展的有效手段,必将成为今后火力发电厂的发展趋势。

华能安源电厂为全国首台投产660M W超超临界二次再热机组,由江西电力设计院设计,东方汽 轮机厂有限公司制造,西安热工院调试,#2机组由 江西省火电建设公司承建。

在无任何现成设计、设 备、施工方法和运行经验借鉴的情况下,在广大技术、管理、施工人员的共同努力下,#2机组汽轮机 于2014年10月15日开工,2015年7月25日完工,历经274天完成汽轮机组施工安装任务。

#2机组于 2015年7月30点火、8月8日并网、8月24日11 时58分顺利通过168小时满负荷试运行。

根据超超临界机组未来的发展,参数进一步提高将是必然趋势,当温度达到650~720尤、压力超过30MPa、采用二次再热,电站的效率将进一步提 高,可以获得与IG CC和PFBC发电技术相同的优良经济性。

作为提高电站效率确切可行的方式,二 次再热■将会得到很大发展。

探究660MW二次再热机组锅炉再热汽温调整发布时间:2021-02-03T11:07:46.197Z 来源:《科学与技术》2020年第28期作者:程诚[导读] 随着生态环保成为各行建设革新发展的基本原则,促使我国在推广现代能源体系的基础上程诚国家能源集团宿迁发电有限公司摘要:随着生态环保成为各行建设革新发展的基本原则,促使我国在推广现代能源体系的基础上,开始研究如何运用二次再热技术,控制机组煤源消耗数量,以此减少不必要的污染物排放。

因此,本文在了解某锅炉厂运行情况的基础上,针对其现有锅炉设计参数,分析如何对其进行再热汽温调整。

关键词:660MW;二次再热;机组;锅炉;再热;汽温调整1.概况某地锅炉厂现有锅炉型号为HG-1938/32.45/605623/623-YM1,属于660MW二次再热机组。

由于这类锅炉属于单炉膛设计,内部拥有全模式垂直水冷壁,具备内置式的再循环泵启动系统,因此在实验探究时必须要全面掌握它的设计参数,部分数据如下表所示:一方面,制粉和燃烧系统。

在这一系统中,所选机组为速磨煤机正压直吹式制粉系统,且每台锅炉都会配备MPS200HP—II型中速磨煤机,拥有六层四角24支煤粉燃烧器。

这样不仅能长期满足机组运行需求,而且可以控制数据偏差。

同时,系统中还有各种类型的燃烧器,彼此协调摆动,可以调整锅炉内部的燃烧中心区域,以此控制实际吸热量。

另一方面,过热和再热的汽温控制。

一般来讲,锅炉可以通过控制水和燃烧的比率来实现稳控,同时还要配备2级四点喷水减温器,这样能保障实际运行更加安全和有效。

不仅能降低部分设备受到的压力影响,而且可以增加设备使用年限。

另外,取缔旁路的换热器,降低燃气管道的长度,可以有效控制成本支出。

[1-2]2.汽温调整的意义整合当前机组锅炉运行情况分析,汽温调整具有以下意义:第一,能为汽轮机工作带来数据科学、品质合格的蒸汽参数,这样不仅能锅炉运行更具安全性和稳定性,而且可以控制投资成本的支出;第二,结合郎肯循环理念分析,随着蒸汽初始数据的增加,如温度、蒸汽压力等,蒸汽焓会越来越大,机组锅炉的做工能力也会随之提升。

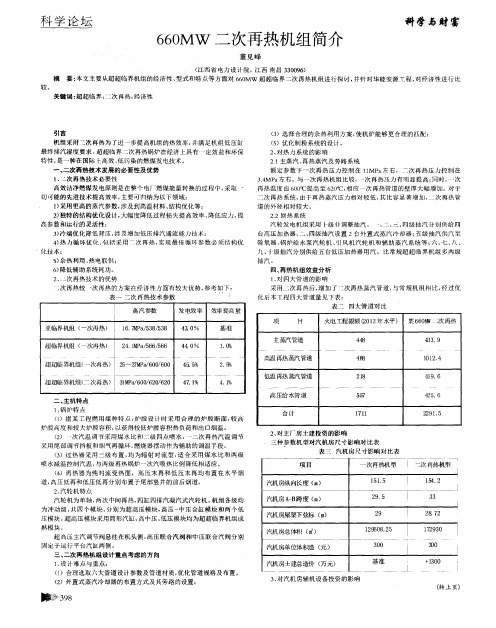

660MW二次再热机组汽温优化控制方案作者:邵长军夏绍标来源:《科学与财富》2020年第03期摘要:本文针对某电厂二期智能发电ICS系统中智能运行优化功能群组的再热汽温优化控制进行了分析,以供同仁参考。

关键词:机组;气温;优化控制1项目概况在常规DCS系统上通过部署开放应用控制器、高级应用服务器、大型历史实时数据库、高级值班员站等部件,建立基本控制、智能控制和智能运行监管等层级之间的闭环联系,纵向打通直接控制与运行监督控制的界限,提供开放的高级应用环境,将常规DCS系统升级成ICS系统平台。

在ICS平台中对控制优化、运行优化、智能报警和预警、设备监测与诊断、高温受热面分析、三维可视化等功能模块进行深度优化,实现智能控制与运行优化,带来机组发电效益的提升、污染物排放的降低。

目前ICS功能群组已完成初步部署,开始进行参数寻优和智能优化控制的调试工作。

2汽温控制优化策略2.1原主汽温控制概况为了能够让机组在负荷剧烈波动工况下,能够快速跟踪汽温设定值,提升控制系统对大惯性大迟延对象的控制品质和抗干扰能力,在主蒸汽温度优化控制策略中,以广义预测控制算法(GPC)作为核心控制,GPC控制算法是基于模型的控制算法,可以实现对减温水流量的精准控制,减少减温水流量的波动,提升汽温的控制品质;其次,为了能够实现控制作用的超前性,避免减温水流量过调等问题,提取运行过程中的提前变化量作为参考,通过对汽温变化的提前预知,实现超前调节,减小主蒸汽温度的波动。

2.2 一级过热蒸汽温度优化控制策略a)一級减温水控制以一级过热器出口温度作为控制目标,其设定值按照锅炉热力特性说明书,根据不同负荷段拟合得到;b)在一级过热器出口温度控制中,以广义预测控制器(GPC)作为核心控制算法,GPC控制器输出为一级减温水流量设定值,结合一级减温水流量反馈值,构建PID控制器实现对一级喷水阀门的调节。

以GPC作为核心控制器,可以很好的克服系统惯性和迟延对控制性能的影响,提升一减温度的控制品质;以GPC控制器输出为减温水流量设定值,并串联PID控制器,可以有效克服阀门非线性对控制性能的影响;c)为了实现一减过热蒸汽温度的超前控制,以一级减温器前温度作为参考,其一方面耦合至GPC控制算法的前馈预测通过,即时感知未来一减汽温的变化情况,实现超前控制;同时将一级减温器前温度作为导前微分信号,对一级过热器出口蒸汽温度设定值进行修正;d)为了考虑一减和二减之间的分配和均衡,以二级减温器出入口温度差值作为修正量,对一级过热器出口蒸汽温度设定值进行修正,实现以一级减温水主调,二级减温水精调的作用;e)同时考虑一级减温器出口温度测点是否具备一定的惯性和迟延,考虑是否采用串级控制方式,提升系统的抗扰动能力。

660MW超超临界二次再热锅炉烟气再循环对锅炉运行参数影响TheeffectofFGRon600MWdoublereheatboilerparameters李江浩1ꎬ刘洋2ꎬ闫博康3ꎬ牛艳青3(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司ꎬ黑龙江哈尔滨㊀150046ꎻ2.西安热工研究院有限公司ꎬ陕西西安㊀710054ꎻ3.西安交通大学能源与动力工程学院ꎬ动力工程多相流国家重点实验室ꎬ陕西西安㊀710049)摘要:为了探究再循环烟气对二次再热锅炉运行参数的影响ꎬ以某电厂2ˑ660MW超超临界二次再热机组为研究对象ꎮ选择450MW㊁530MW㊁600MW三组工况为基本工况点ꎬ在保证煤质㊁氧量㊁配风方式稳定的情况下ꎬ研究了负荷对烟气再循环量的影响ꎬ测量了不同烟气再循环率下锅炉各换热面汽温变化㊁高压高温再热器壁温以及飞灰和煤渣含碳量ꎮ结果表明:风机出力一定的情况下ꎬ负荷越高烟气再循环量越小ꎻ且随着烟气再循环率的增加ꎬ蒸汽通过水冷壁的温升降低ꎬ通过一㊁二级过热器和各级再热器蒸汽温升升高ꎬ对于飞灰和煤渣含碳量影响不大ꎮ关键词:二次再热ꎻ烟气再循环ꎻ主蒸汽ꎻ再热蒸汽Abstract:Inordertoexploretheeffectofthefluegasrecycled(FGR)ondoublereheatboilerꎬwestudieda2ˑ660MWultra-supercriticaldoublereheatunit.Theexperimentwasconductedwithdifferentloadsat450MWꎬ530MWand600MWwhencoalqualityꎬoxygencontentandairdistributionwerestabletoinvestigatetheeffectofloadsontheamountofFGR.ThechangeofsteamtemperatureꎬwalltemperatureofthereheaterunderhighpressureandhightemperatureandcarboncontentofflyashslagweremeasuredunderdifferentFGRratios.Theresultsshowthattherecirculationamountdecreaseswiththeincreasingload.MoreoverꎬwiththeincreaseoftheFGRratioꎬthetemperatureriseofthesteamthroughthewaterwallisimpairedwhiletherisethroughsu ̄perheatersofdifferentlevelsbecomesgreaterꎬandtheFGRhaslittleinfluenceonthecarboncontentofflyashandcoalcinder.Keywords:doublereheatꎻfluegasrecirculationꎻmainsteamꎻreheatsteam中图分类号:TK229.2㊀㊀㊀㊀㊀文献标识码:B㊀㊀㊀㊀㊀文章编号:1674-8069(2019)06-037-040㊀引言面对越来越严峻的资源气候环境压力ꎬ推广高效洁净的燃煤发电技术成为燃煤电站的发展方向ꎬ而提高蒸汽参数以及和增加再热次数是提高电站效率的有效方法[1]ꎮ国家«电力发展 十三五 规划»要求到2020年全国新建机组平均供电煤耗低于300g/(kW h)[2]ꎮ范庆伟等[3]对二次再热机组经济指标进行了计算ꎬ结果表明采用二次再热烟气再循环技术计算发电煤耗可降至255.82~256.01g/(kW h)ꎮ根据已投产的二次再热机组运行情况来看ꎬ二次再热机组的发电煤耗可以降低6~7g/(kW h)[4]ꎮ据不完全统计国内外至少有56台二次再热机组投运ꎬ而国内投入运行的二次再热机组有8台[5-6]ꎮ现阶段国内二次再热调温手段有烟气再循环㊁摆动燃烧器以及调节烟气挡板等方式[7-9]ꎮ其中烟气再循环系统简单ꎬ阻力小ꎬ对再热汽温调节特性好ꎬ因此烟气再循环技术的应用得到了逐渐推广ꎮ目前国外已经有烟气再循环与烟气挡板相结合为调温手段的成功经验ꎬ例如丹麦诺加兰德㊁日本川越二次再热机组[10]ꎮ国内安源电厂的运行结果表明ꎬ在主蒸汽压力和中间温度投入自动运行后烟气再循环和烟气挡板控制有利于系统对再热蒸汽温度的调节[11]ꎮ由于用电需求的变化ꎬ机组无法保证额定负荷运行ꎬ负荷的不同势必会影响烟气再循环对于主蒸汽和再热蒸汽的调节效果[12]ꎮ本文通过实测二次再热锅炉在不同工况下的烟气再循环量ꎬ研究再循环烟气量变化对锅炉参数的影响及规律ꎬ从而为锅炉参数的调整和优化提供实践依据ꎮ731㊀方法与试验1.1㊀试验机组概述某电厂2ˑ660MW超超临界二次再热机组为国内首台超超临界二次再热机组ꎬ锅炉为超超临界压力变压运行带内置式再循环泵启动系统单炉膛㊁平衡通风㊁固态排渣㊁全钢架㊁全悬吊结构㊁露天布置的π型直流锅炉ꎮ锅炉主燃烧器采用四墙切圆燃烧方式ꎬSOFA燃烧器布置于主燃烧器区上方的水冷壁四角ꎮ炉膛上部沿烟气流程依次布置有一级过热器㊁二级过热器㊁三级过热器ꎬ高压高温再热器ꎬ低压高温再热器ꎻ尾部竖井采取双烟道结构ꎬ分别布置有高压低温再热器和低压低温再热器ꎮ该电厂再热器采用烟气再循环的调温方式ꎬ在SCR烟道入口布置有再循环烟气抽烟口ꎬ左右两根抽烟管道引入烟气再循环风机入口混合烟道ꎬ经扩容降尘后由三运一备的烟气再循环风机将烟气从燃烧器底部送入炉膛ꎮ1.2㊀试验工况及试验方法根据电厂的运行经验ꎬ试验选取工况参数如表1所示ꎬ每组工况的煤质㊁氧量㊁配风方式保持稳定ꎮ表1㊀试验工况试验编号T1T2T3试验负荷/MW450530660再循环风机频率/Hz40~7535~7545~60给水流量/t h-11273.81530.41856.4给煤量/t h-1169.7204.7246.8氧量/%3.4853.223.67㊀㊀试验采用省煤器出口左右两侧的烟气再循环母管直段上加装测点的方式测量烟气向的动压㊁静压以及烟气的密度ꎬ计算通过直段烟气的流速和各个工况下的总烟气再循环量ꎮ结合各个工况下的锅炉参数ꎬ分析和研究再循环烟气量变化对锅炉参数的影响及规律ꎮ2㊀结果与讨论2.1㊀负荷变化对再循环烟气量的影响设置再循环风机出力稳定ꎬ试验不同负荷下再循环风机总功率与再循环烟气量的影响ꎬ试验与拟合结果如图1所示ꎮ如图1所示ꎬ在相同烟气再循环风机总功率的情况下ꎬ负荷越低ꎬ烟气再循环量越大ꎮ这是由于在同样的风机总功率下ꎬ机组负荷越小ꎬ风机的全压越大ꎬ风机入口烟气密度越大ꎬ因此烟气质量流量也越大ꎮ在低负荷下ꎬ相同烟气再循环风机总功率对应的烟气再循环量较大ꎬ在低负荷运行中ꎬ烟气再循环量可以作为调节再热汽温的主要手段ꎻ在高负荷下ꎬ同样烟气再循环量对应的风机总功率较大ꎬ为了降低电耗ꎬ应结合多种调温方式进行汽温控制ꎮ图1㊀机组负荷变化对再循环烟气量的影响㊀㊀为方便计算并指导运行ꎬ根据各工况下烟气再循环量的综合结果ꎬ拟合烟气再循环风机总功率与烟气再循环量关系方程:y=-0.0007x2+1.044x式中:x为再循环烟气总功率ꎻy为烟气再循环量ꎮ2.2㊀烟气再循环率对汽温的影响2.2.1㊀对主蒸汽系统的影响图2为不同负荷下烟气再循环率对主蒸汽气温的影响试验结果ꎮ从图2可以看出ꎬ三种由低到高试验负荷下ꎬ经过水冷壁蒸汽温升的平均斜率分别为-0.0924㊁-1.2656㊁-0.9798ꎮ各负荷试验下普遍的规律是随着烟气再循环率的上升ꎬ经过水冷壁的蒸汽温升降低ꎬ这是由于烟气延缓了燃烧过程ꎬ使得火焰上升ꎬ在水冷壁处烟气的平均温度降低ꎬ因此换热量随着烟气再循环率的升高而降低ꎬ继而导致经过水冷壁的蒸汽温升降低ꎻ但各负荷下蒸汽经过水冷壁温升的下降速度有差异ꎬ负荷越高ꎬ下降越快ꎬ这是由于随着锅炉负荷增加ꎬ炉膛内温度上升ꎮ烟气出口温度变化不大且低于炉膛温度ꎬ相同烟气再循环率下再循环烟气对于高负荷下炉内温度的影响更大ꎬ因此提高相同的烟气再循环率ꎬ高负荷下水83冷壁内蒸汽的温升下降更快ꎮ一级过热器和二级过热器为辐射式过热器ꎬ随着烟气再循环率的提高ꎬ火焰高度升高ꎬ二者附近的温度升高ꎬ换热增强ꎬ故随着烟气再循环率提高ꎬ通过二者的蒸汽温升提高ꎮ研究蒸汽经过省煤器温升的变化规律可知ꎬ烟气再循环率升高ꎬ烟气量也随之增大ꎬ提高了对流受热面的换热效果ꎬ同时ꎬ负荷越高ꎬ省煤器温升的上升越快ꎬ根据实测数据可知ꎬ烟气再循环率从5%升高到30%时ꎬ省煤器温升可上升大约10ħꎮ由于三级过热器为半辐射过热器ꎬ温升变化并不完全随着烟气再循环率的变化而产生有规律的变化ꎮ2.2.2㊀对再热器系统的影响研究烟气再循环率对再热系统的影响ꎬ结果如图3所示ꎮ从图3可知ꎬ烟气再循环率变化对高压低温再热器㊁低压低温再热器温升变化较为明显ꎬ由实测数据可知ꎬ烟气再循环率从5%上升到30%时ꎬ高压低温再热器温升可上升大约15ħꎬ低压低温再热器温升可上升大约5ħꎬ高压低温再热器的变化更为敏感ꎮ整体上ꎬ高压高温再热器㊁高压低温再热器㊁低压高温再热器和低压低温再热器均为对流式ꎬ随烟气再循环率升高ꎬ温升加大ꎮ2.3㊀烟气再循环率对壁温均匀性的影响试验选择450MW㊁600MW作为工况点ꎬ考察在不同烟气再循环率下对壁温均匀性的影响ꎮ图4所示为不同工况下高压高温再热器各屏第6根壁温分布情况ꎮ从试验数据计算可得ꎬ锅炉负荷为450MW时较高烟气㊁较低烟气再循环率下壁温标准差分别为8.2975㊁9.3136ꎻ锅炉负荷为600MW时较高烟气㊁较低烟气再循环率下壁温标准差分别为7.9901㊁10.4320ꎮ由此可见ꎬ随着烟气再循环率的提高ꎬ沿着炉膛宽度方向ꎬ壁温趋向于均匀ꎬ这是由于烟气再循环率的提高致使炉膛烟气量增加ꎬ炉膛烟气充满度上升ꎬ使炉膛上部及水平烟道烟气分布更为均匀ꎮ图2㊀不同负荷下烟气再循环率对主蒸汽气温的影响图3㊀不同负荷下烟气再循环率对再热气温的影响932019年李江浩等:600MW超超临界二次再热锅炉烟气再循环对锅炉运行参数影响第6期2.4㊀烟气再循环率对燃尽的影响试验选择530MW㊁660MW作为工况点ꎬ考察在不同烟气再循环率下对飞灰和煤渣含碳量的影响ꎮ图5所示为不同工况下飞灰和煤渣含碳量的检测分析结果ꎮ从图5可以看出ꎬ飞灰与炉渣含碳量随着烟气再循环率的增加变化不大ꎮ图4㊀不同负荷下高压高温再热器第6根管道壁温分布图5㊀飞灰和炉渣含碳量3㊀结语(1)在低负荷情况下ꎬ烟气再循环可作为调节再热汽温的主要手段ꎻ而在高负荷下ꎬ应结合其他调温方式进行汽温控制ꎮ随着烟气再循环率的上升ꎬ水冷壁中介质温升降低ꎻ而一㊁二级辐射式过热器中气温温升随烟气再循环率升高而升高ꎮ对于其他对流受热面(如各级再热器)而言ꎬ烟气再循环率提高ꎬ通过受热面的蒸汽温度均上升ꎮ(2)烟气再循环对于提高受热面壁温均匀性有一定效果ꎬ而在稳定工况下ꎬ烟气再循环量对飞灰和煤渣含碳量影响不大ꎮ参考文献:[1]马帅ꎬ蒋金忠ꎬ张浩.超超临界锅炉低氮燃烧器改造后汽温特性优化调整[J].工业加热ꎬ2017ꎬ46(5):11-16.[2]龙辉ꎬ黄晶晶. 十三五 燃煤发电设计技术发展方向分析[J].发电技术ꎬ2018ꎬ39(1):13-17.[3]范庆伟ꎬ王伟ꎬ杜域超ꎬ等.二次再热机组经济指标计算方法对比[J/OL].热力发电ꎬ2018(11):13-17[2018-11-05].https://doi.org/10.19666/j.rlfd.201801044.[4]李官鹏ꎬ刘义达ꎬ安强ꎬ等.1000MW超超临界二次再热机组系统比较及经济性分析[J].电力勘测设计ꎬ2018(5):52-55+61.[5]王月明ꎬ牟春华ꎬ姚明宇ꎬ等.二次再热技术发展与应用现状[J].热力发电ꎬ2017ꎬ46(8):1-10+15.[6]李永生ꎬ黄宣ꎬ徐星ꎬ等.超超临界二次再热1000MW汽轮机性能及优化建议[J].电力科技与环保ꎬ2018ꎬ34(5):43-45.[7]郭馨.600MW超超临界二次再热锅炉调温策略研究[D].哈尔滨:哈尔滨工业大学ꎬ2017.[8]姚向昱ꎬ蒋德勇ꎬ朱佳琪ꎬ等.二次再热锅炉再热器调温方式对机组热经济性的影响[J].电力勘测设计ꎬ2016(3):8-15.[9]高伟ꎬ宋宝军.烟气再循环在二次再热锅炉中的应用探讨[J].电站系统工程ꎬ2015ꎬ31(3):79-80+82.[10]李永生ꎬ谭锐ꎬ徐星.1000MW超超临界二次再热机组滑压运行优化[J].电力科技与环保ꎬ2018ꎬ34(3):53-55.[11]赵志丹ꎬ郝德锋ꎬ王海涛ꎬ等.二次再热超超临界机组再热蒸汽温度控制策略[J].热力发电ꎬ2015ꎬ44(12):113-118.[12]殷亚宁ꎬ黄莺ꎬ于景泽ꎬ等.二次再热机组多种汽温调节耦合控制策略研究及验证[J].锅炉制造ꎬ2018(5):5-7.收稿日期:2019 ̄02 ̄23ꎻ修回日期:2019 ̄03 ̄21作者简介:李江浩(1984 ̄)ꎬ男ꎬ广西藤县人ꎬ工程师ꎬ从事锅炉调试㊁试验工作ꎮE-mail:lijh-gys@hbc.com.cn042019年12月电㊀力㊀科㊀技㊀与㊀环㊀保第35卷㊀第6期。

158研究与探索Research and Exploration ·工艺与技术中国设备工程 2018.07 (上)1 概要汽轮机在非稳定状态下运行(如启动,加减负荷,温度变化),部件将受到固定大小和频率的热应力影响,会导致材料处于一个高度疲劳的状态而可能出现裂纹,因此,汽轮机的状态必须受到严密监视。

在设备特性的基础上,选择与壳体温度相当的蒸汽温度对于汽轮机运行成本和应力优化是一个重要手段,与蒸汽直接接触的部件表面直接被加热或冷却,汽缸和转子平均温度的延时与材料和外形尺寸有关,短暂温度的差异会导致拉力和应力,因为膨胀受到限制,直到建立新的稳定状态,此时表面温度和部件的温度大致相当。

汽轮机应力评估了汽轮机厚壁部件(汽缸、阀体和转子)免于受到额外热应力的影响。

本文详细介绍了汽轮机启动步序、通过分析各项X 准则、Z 准则以及温度裕度,帮助判断汽轮机缸体、转子、阀门是否充分暖机、暖阀,其蒸汽参数是否符合当前汽轮机状态,各部件热应力是否可控或者是否适合加减负荷,用以优化运行参数,提高汽轮机运行的安全性、平稳性、经济性。

2 汽轮机启动步序本文以上海汽轮机厂制造的首台660MW 超超临界二次再热汽轮机所采用的启动控制系统来进行介绍分析。

汽轮机型式为超超临界、二次中间再热、单轴、五缸四排汽、十级回热抽汽、凝汽式汽轮机,型号为 N660-31/600/620/620。

汽轮机五缸为超高压缸、高压缸、中压缸、二台低压缸。

额定主蒸汽压力为31MPa、主蒸汽温度为600℃,一再蒸汽额定温度为620℃、二再蒸汽额定温度为620℃;配有超高压、高压、中压主汽阀各两个,超高压、高压、中压调阀各两个及两个补汽阀。

汽轮机控制系统由分散控制系统DCS、数字式电液系统DEH 和遮断系统ETS 组成,DCS 用来控制汽轮机系统各辅机,DEH 控制汽轮机本体设备、启动冲转和并网带负荷,ETS 控制汽轮保护跳闸,遇到危机情况及时遮断汽轮机。