基于FLUENT的离心泵内部流动的数值模拟

- 格式:pdf

- 大小:233.38 KB

- 文档页数:2

基于CFD的离心泵内部流场数值模拟作者:郑玉彬张旭明来源:《科技创新与应用》2014年第21期摘要:为研究CFD技术在离心泵内部流场分析方面的应用,通过三维软件Pro/E对核主泵内部流道进行三维造型,基于雷诺时均N-S方程和k-ε湍流模型两方程及SIMPLEC算法,应用计算流体力学软件CFX对泵进行了定常数值模拟和分析。

结果表明:由于蜗壳的扩压作用,在0.6Q~1.3Q泵的内部压力变化梯度明显,从叶轮进口向蜗壳出口方向,压力逐渐增加。

在0.9Q~1.1Q工况,泵内的压力变化更加均匀,这表明在设计点附近,泵的流动更加稳定。

而在1.2Q和1.3Q工况,在第八断面附近,出现高压流体和低压流体交汇,流场分布不均匀,这表明泵在大流量区域流动不稳定。

应用CFD技术能很好的分析离心泵的内部流场。

关键词:CFD;离心泵;数值模拟随着工业和城市化的进一步发展,我国面临着水污染严重,污水治理起步晚、基础差、要求高的形势,因此开发高效节能的排污泵能够降低能耗,达到节能的效果,可以为国家带来巨大的经济效益[1]。

施卫东[2]为实现低比转速潜水排污泵高扬程、高效率、无过载性能的统一,对WQS150-48-37型低比转速潜水排污泵采用不同设计方法,经优化得出3种方案,应用Pro/E软件建模,结合Fluent软件对3种方案进行了多工况内部流场分析和性能预测,并与外特性试验结果对比。

丛小青[3]针对低比速排污泵轴功率曲线随流量增大而增大这一特点,从理论上推导了排污泵产生无过载轴功率的条件,分析了主要几何参数对扬程曲线斜率的影响,给出了无过载排污泵水力设计中主要几何参数的选择原则和范围,同时通过设计实例,阐述了无过载排污泵的设计方法。

刘厚林[4]通过对双流道泵叶轮和蜗壳里的水力损失、容积损失、机械损失的分析,提出了双流道泵扬程曲线、效率曲线的性能预测方法,分别给出了双流道泵叶轮和蜗壳内各种摩擦损失、扩散损失,及主要局部损失的计算方法。

基于Fluent 14.5离心泵内部流场数值模拟教程内容摘要:一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,...一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,并且能够更好的在设计阶段预测泵内部流动所产生的漩涡、二次流、边界分离、喘振、汽蚀等不良现象,通过改进以提高产品可靠性。

本教程采用IS80-65-125型水泵的水力模型,通过具体步骤希望广大同行能快速掌握运用Fluent对水泵进行CFD模拟的步骤方法。

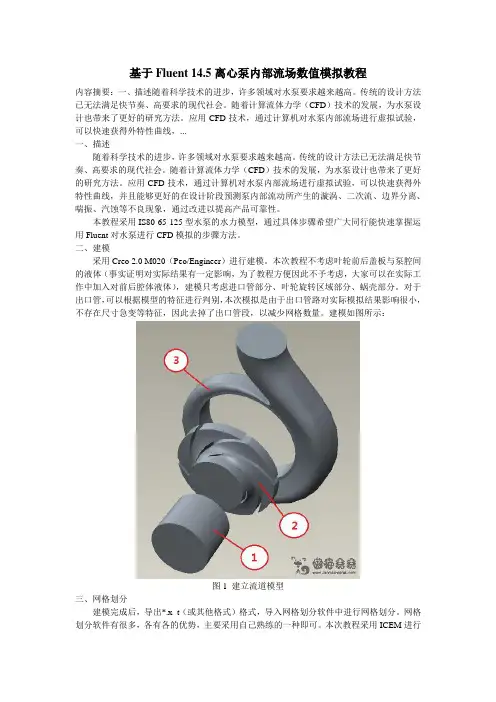

二、建模采用Creo 2.0 M020(Peo/Engineer)进行建模。

本次教程不考虑叶轮前后盖板与泵腔间的液体(事实证明对实际结果有一定影响,为了教程方便因此不予考虑,大家可以在实际工作中加入对前后腔体液体),建模只考虑进口管部分、叶轮旋转区域部分、蜗壳部分。

对于出口管,可以根据模型的特征进行判别,本次模拟是由于出口管路对实际模拟结果影响很小,不存在尺寸急变等特征,因此去掉了出口管段,以减少网格数量。

建模如图所示:图1 建立流道模型三、网格划分建模完成后,导出*.x_t(或其他格式)格式,导入网格划分软件中进行网格划分。

网格划分软件有很多,各有各的优势,主要采用自己熟练的一种即可。

本次教程采用ICEM进行网格划分。

进口段为直锥型结构,采用六面体网格。

叶轮和蜗壳部分采用四面体非结构网格(也可以采用六面体网格,划分起来比较麻烦)。

对于工程应用,可以采用不划分边界层网格,划分边界层网格比较费时间,生成的网格数量也很高,但是从模拟的外特性曲线来看,差别不是很大,但是对于研究边界层流动对性能的影响,就必须划分边界层,对于采用有些壁面条件,也必须划分边界层(该部分查看其它教程)。

Fluent离心泵仿真计算“ 一个人也可以是一个团队。

”仔细欣赏案例源文件,有惊喜。

01—简介在本教程中,您将设置一个通用流体流动模拟,以使用 Frozen Rotor 方法评估带有无叶片蜗壳的离心泵的性能。

本教程演示如何执行以下操作:·使用涡轮增压器设置无螺距-比例接口模型。

·描述壁运动和其他边界条件。

·指定适当的求解器设置。

02—问题描述要考虑的问题是带有蜗壳的离心泵的建模,如图 1 所示。

泵叶轮有 5 个叶片,以 1450 RPM 的速度旋转。

已知蜗壳出口处的质量流量为 90 kg/s。

在入口处使用 0 pa 的表压总压。

将执行模拟以确定泵产生的压头,代表流体的整体压力增加。

图1 离心泵网格模型03—仿真设置1、湍流模型的选择图2 湍流模型的选择在湍流模型方面,本文选择k-w SST湍流模型,这主要是因为与其他两方程模型相比,k-w SST 湍流模型可有效预测涡轮机械中的流动分离,从而可以准确评估泵性能。

2、流动介质的选择在流动介质方面,本文主要以水为传动介质,因此从Fluent自带的流动介质库里面选择液态水介质。

3、cell zone condition设置图3cell zone condition设置将默认的流动介质由空气改为水,同时勾选Frame Motion。

在旋转中心和旋转轴对话框分别输入(0,0,0)和(0,0,1)(这两个参数是根据自己几何模型的坐标和方向确定的,不要所有的模型都输入这样的参数),转速方面输入1450RPM(这是根据工况要求确定的),其余保持默认。

4、边界条件设置图4 impeller-hub设置默认情况下,旋转壁相对于叶轮流体区域的速度为 0,只有在这种情况下才能更好的表征流体粘性引起的运动。

图4 inblock-shroud设置inblock-shroud相对于绝对参考系是静止的(速度等于 0)(与impeller-hub相比,一个是绝对速度为0,一个是相对速度为0,细细对照模型对比一下,一个绝对速度为0,那是真静止,一个相对速度为0,那是真运动)。

基于FLUENT的离心泵内流特性数值模拟研究

赵瑜;高玉莹;江琦;叶合欣;张建伟

【期刊名称】《广东水利水电》

【年(卷),期】2024()2

【摘要】离心泵作为高速旋转机械,其内部复杂的流动形态越来越受关注。

该文依据某工程数据,基于FLUENT软件建立离心泵三维流体域数值仿真模型,分别对离心泵在0.2Q d(Q d为该离心泵设计流量)、0.4Q d、0.6Q d、0.8Q d、1.0Q d、1.2Q d 6个不同流量工况下的内部流动特性进行模拟计算,并将计算所得流量-扬程和流量-效率曲线与真机试验结果进行对比,计算结果与试验结果最大误差为4.71%,从而证实了数值仿真结果的可靠性。

通过对压力和速度分布分析可知:离心泵内部静压和流速随流量增加而降低,叶片前缘存在负压区,易引发汽蚀、振动、噪声等不良结果。

相较小流量工况,设计工况下泵内速度分布更加均匀。

对泵内流态进行多角度分析,对离心泵的结构优化设计有一定的借鉴意义,可为类似工程提供参考。

【总页数】8页(P61-67)

【作者】赵瑜;高玉莹;江琦;叶合欣;张建伟

【作者单位】华北水利水电大学水利学院;广东省水利水电技术中心

【正文语种】中文

【中图分类】TH311

【相关文献】

1.离心泵内流场空化特性的数值模拟研究

2.基于FLUENT的氯乙烯泄漏扩散特性数值模拟研究

3.基于Fluent的均流孔板阻力特性数值模拟研究

4.基于FLUENT数值模拟的离心泵内冰浆两相流流动特性分析

5.基于fluent数值模拟的离心泵汽蚀问题研究

因版权原因,仅展示原文概要,查看原文内容请购买。

FLUENT模拟泵内部流动的设置教程本教程以泵内定常流动数值模拟为例,详细讲述了如何应用FLUENT进行泵内流计算以及如何应用FLUENT进行简单的后处理。

基本步骤:1、启动FLUENT,选择3d求解器。

2、读入网格(×.msh);3、检查网格,确保最小体积为正,选择grid→check菜单;4、缩放网格;5、光顺/交换网格;6、求解器设置;7、设置计算模型;8、设置运行环境,对于离心泵数值模拟一般不考虑重力;9、设置转速单位;10、定义材料,也可以进行自定义材料;11、定义边界条件;12、设置交界面;13、设置求解参数;14、监视残差;15、初始化流场;16、保存case文件;17、开始迭代计算;18、FLUENT后处理。

1、启动FLUENT,选择3d求解器。

启动后FLUENT界面如下图所示:2、读入网格(×.msh),选择file→read→case菜单;3、检查网格,确保最小体积为正,选择grid→check菜单。

Check无误后才可以进行下面的操作。

4、缩放网格,选择grid→scale菜单,弹出下图的对话框,直接输入Scale Factors点击Scale即可,一般缩小1000倍到毫米。

由于FLUENT默认的单位是米,所以必须进行网格缩放。

5、光顺/交换网格,选择grid→smooth/swap菜单,进入下面的界面;先点击Smooth,然后点击Swap直至Number Swapped为0。

6、求解器设置,选择define→models→solver菜单,进入求解器设置界面,如下图所示。

一般定常求解设置为分离求解器、隐式算法、三维空间、稳态流动、绝对速度、压力梯度为单元压力梯度计算;7、设置计算模型,选择define→models→viscous菜单,弹出湍流模型选择对话框。

一般选用标准k-ε模型,进入k-ε模型设置界面,一般保持默认即可;8、设置运行环境,选择define→operating condition菜单,弹出下面的对话框。

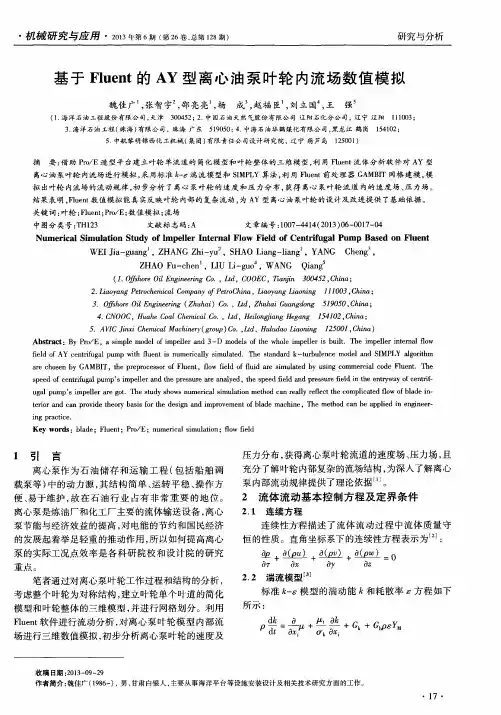

基于Fluent的离心泵二维流场数值模拟谭宗柒;叶惠军;李灿灿【摘要】On the method of multiple reference frame (MRF) and using the standard turbulent model, the simulation of two-dimensional flow fields of the internal flow in centrifugal pump is carried out by using the software of Fluent. We draw the velocity distribution and pressure distribution. The results show that the flow, velocity and pressure distribution in the impeller of a centrifugal pump are significantly different and asymmetric. The numerical simulation method can reflect the complex flow in the centrifugal pump and provide a theoretical basis for designing and improving the inner flow of the pump.%使用Fluent软件,结合MRF法模拟了离心泵内流体的二维流动情况,采用标准的湍流模型,得出了离心泵内的速度分布图、速度矢量图、静压力和总压力图,结果表明离心泵叶轮内各通道的流量、流速及压力分布有明显的差异,表现出明显的非对称性,利用数值模拟方法能真实反映泵内部的复杂流动,为泵内流道的设计、改进提供了理论依据.【期刊名称】《三峡大学学报(自然科学版)》【年(卷),期】2011(033)006【总页数】3页(P54-56)【关键词】离心泵;二维流场;数值模拟;Fluent【作者】谭宗柒;叶惠军;李灿灿【作者单位】三峡大学机械与材料学院,湖北宜昌 443002;三峡大学机械与材料学院,湖北宜昌 443002;三峡大学机械与材料学院,湖北宜昌 443002【正文语种】中文【中图分类】TH123随着流体力学计算技术的迅速发展,数值模拟开始广泛应用于叶轮设计和流场分析中,而CFD是一种研究流体力学的数值模拟的有效方法.多重坐标系模型(Multiple Refernce Frame,MRF)的基本思想是把离心泵内流场简化为叶轮在某一个位置的瞬时流场,将非定常问题用定常方法计算.转子区域的网格在计算时保持静止,在惯性坐标系中以科氏力和离心力进行定常计算;而定子区域在惯性坐标系中进行定常计算.在两个子区域的交界面处交换惯性坐标系下的流动参数,保证交界面的连续性[1].离心泵是一种量大面广的机械设备,被广泛应用于各种水力机械中,包括给水排水及农业工程、工业工程、航空航天和航海工程、能源工程、车辆工程等.离心泵由于工况变化、结构设计等因素会造成运行时泵内流场的不对称性.1 CFD模型控制方程离心泵的内部流动属于定常不可压粘性流动,其N-S方程为[2]:连续性方程动量守恒方程其中为雷诺应力张量.由于RANS方程组不封闭,故引入k-ε模型来封闭:式中,湍动黏度可以表示为vt=;湍动能可表示为2 建模及分析使用Fluent软件的前处理程序Gambit分别生成叶轮、蜗壳的流动区域,再对叶轮、蜗壳的流动区域进行网格划分,然后利用Fluent导入.msh文件进行计算[3-6].某型号离心泵部分参数见表1.表1 某型号离心泵部分参数叶片进口直径/mm叶片出口直径/mm叶片数转速/(r·min-1)140 220 5 12002.1 网格划分叶轮流动区域:“Elements”对应的选项为“Tri”,对应的“Type”选项为“Pave”,相应的“Spacing”为1,共划分50464个网格;蜗壳流动区域:“Elements”对应的选项为“Tri”,对应的“Type”选项为“Pave”,相应的“Spacing”为2,共划分34192个网格.图1 离心泵网格化及局部放大图2.2 计算求解采用压力速度耦合的半隐式求解,选择标准k-ε模型,经过418次迭代后控制方程收敛,得到离心泵模型速度分布图和压力分布图,如图2~5所示.2.3 结果分析水流从垂直于进口的方向以2m/s的速度进入叶轮,经过蜗壳的作用,从出口边流出.计算过程中流体的密度取1.225kg/m3,入口的压力为大气压101.325kPa,流体黏度1.7894×10-5 kg/(m·s).从图2和图3可以看出,叶轮流道内流场表现出明显的非对称性.其中靠近出口的叶轮通道液流速度约为14.7m/s,明显高于其他叶轮通道;与泵壳壁面距离最近的叶轮通道处的速度约为18m/s,高于相连的与泵壳壁面较远处的速度.总体上,随着叶轮与壁面距离的增大,流速也随之增大.同时,随着叶轮的旋转,叶轮倒叶相对位置的改变,叶轮出口流速也不断发生变化,导致叶轮内部流场表现出不对称、不稳定的状态.从图4和图5可以看出,泵内静压和总压也表现出非对称性.由于叶轮旋转做功,叶轮内的静压随着流动方向逐渐增大.叶轮离泵壳较近的下区域附近,由于液流的动能转换成势能造成泵内静压达到最大,随着沿程的水力损失,静压力逐渐降低.同时,泵内的最大压力并不在出口处,而是在叶轮离泵壳较近的下区域附近,其主要原因是涡壳与水流相接触的壁面采用无滑移壁面条件,这样流体在涡壳壁面附近的速度极小,根据能量守恒定律,此处压力比出口处的大.3 结论本文基于N-S方程和标准k-ε模型,利用Fluent对离心泵的二维流场进行模拟,绘制出了速度分布图、静压分布图、总压分布图.由于泵体结构的非对称性以及叶轮与泵壳间的小空隙,离心泵内压力、速度均表现出明显的非均匀性.从而可以得出,流场的非均匀性会导致泵体受力不平衡,对泵运行的稳定性有很大的不利影响.研究内容对离心泵的优化和改进有一定的指导意义.参考文献:[1]唐辉,何枫.离心泵内流场的数值模拟[J].水泵技术,2002(3):3-7. [2]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:120-123. [3]王秀勇.离心泵流动特性的数值分析[D].杭州:浙江大学,2007.[4]吕培文.基于CFD离心泵数值模拟及性能优化[D].上海:华东理工大学,2010.[5]李进良,李承曦,胡仁喜,等.精通FLUENT6.3流场分析[M].北京:化学工业出版社,2009.[6]陈乃祥,吴玉林.离心泵[M].北京:机械工业出版社,2003.。

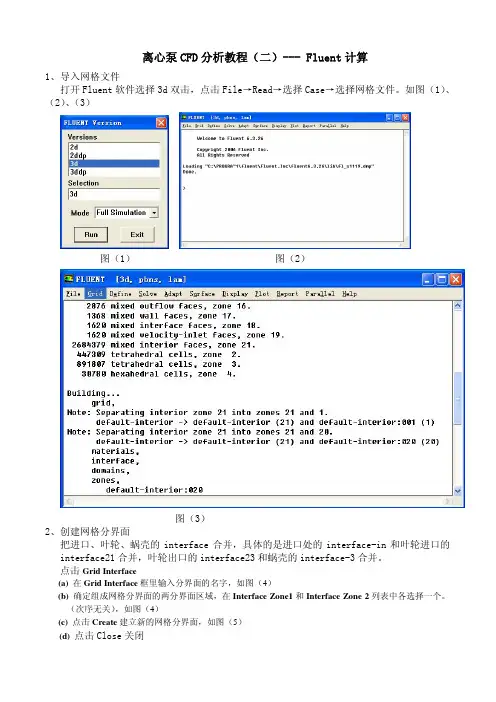

离心泵CFD分析教程(二)--- Fluent计算1、导入网格文件打开Fluent软件选择3d双击,点击File→Read→选择Case→选择网格文件。

如图(1)、(2)、(3)图(1) 图(2)图(3)2、创建网格分界面把进口、叶轮、蜗壳的interface合并,具体的是进口处的interface-in和叶轮进口的interface21合并,叶轮出口的interface23和蜗壳的interface-3合并。

点击Grid Interface(a) 在Grid Interface框里输入分界面的名字,如图(4)(b) 确定组成网格分界面的两分界面区域,在Interface Zone1和Interface Zone 2列表中各选择一个。

(次序无关),如图(4)(c) 点击Create建立新的网格分界面,如图(5)(d) 点击Close关闭图(4)图(5)注:1)创建网格分界面要在check网格之前,否则check网格时就会出错。

2)在创建网格分界面之后你会发现在Boundary Conditions里面多了四个边界(wall-13、wall-25、wall-27、wall-28),如图(6)图(6)3、check网格点击Grid → check,要留意如图(7)所示的volume statistics三项数据是否为正数,若为负数的话就要重新划分网格。

图(7)4、单位换算(scale Grid)点击Grid → scale Grid,在选择㎜,点击→,如图(8)图(8)5、平滑、交换网格点击Grid → Smooth/Swap Grid 如图(9)图(9)点击→,如图(10),继续→直到多次为零而止,如图(11)图(10) 图 (11)注:这对于非结构网格来说非常重要。

6、求解器设置点击Define→Modles→Solver,在Time下面选择steady(定常),点击OK,如图(12) 一般离心泵可选择定常,如果要测算瞬态流的话就要选择Unsteady图(12)7、湍流模型选择点击Define→Modles→Viscous Modle,选择k-epsilon(2kqn), 点击OK,如图(13)图(13)8、设置流体物性点击Define→Materials→右侧Fluent Database(如图14)→在Fluent Fluid Materials 里面选择Water-liquid(H2o<l>)(如图15),点击Copy→Close图(14).9、设置旋转单位点击Define→Units→angular-velocity→rpm→Close,如图(16)如图(16)10、设置运行条件点击Define→Operating Conditions→点击Gravity(重力)前面的小方块,在重力的作用坐标线上填上大小,负号表示重力的方向和坐标方向相反→点击OK在Operating Pressure可以设置参考压力,一般默认为一个大气压。

基于FLUENT的多翼离心风机内部流场的数值模拟与参数优化李同卓;毕鹏飞;蒋楠【摘要】This paper simulates inner flow field of the centrifugal fan by using FLUENT, and the simulation re- sults simulation agree well with the experimental results acquired by MGS fan test data acquisition and the pro- cessing system. By analyzing the internal flow field, and by changing the volute width for research on the fan performance, the work lays foundation for optimizing the fan structure.%通过使用FLUENT软件对离心风机内部流场进行模拟,其结果与MGS通风机试验数据采集与处理系统试验所得结果吻合较好.分析风机内部流场情况,并通过改变蜗壳宽度对风机性能进行研究,为优化风机结构打下基础.【期刊名称】《河南理工大学学报(自然科学版)》【年(卷),期】2012(031)006【总页数】5页(P702-705,711)【关键词】离心通风机;内部流场;MGS;蜗壳宽度【作者】李同卓;毕鹏飞;蒋楠【作者单位】河南理工大学机械与动力工程学院,河南焦作454000;河南理工大学机械与动力工程学院,河南焦作454000;河南理工大学机械与动力工程学院,河南焦作454000【正文语种】中文【中图分类】TH4320 引言随着科学技术的不断发展,电脑技术水平不断提高,运用CFD技术对流体机械进行设计与优化已成为可能.CFD技术作为研究流体机械内部复杂流动的一种有效而强大的工具,它能够解决实验研究和理论研究所无法解决的复杂问题,是理论分析和实验研究不可替代的研究方法.目前已有不少学者对风机内部流场进行了数值分析和研究.如许国等人运用SIMPLE算法对蜗壳流场进行的数值研究;游斌等人数值模拟以及分析离心风机的内旋涡结构等[1-2].蜗壳作为离心通风机的一个重要部件,起着扩压与导流的作用,其内部流动情况的研究对于提高多翼离心风机效率、优化其结构设计具有极其重要的意义.进行蜗壳设计时,确定合理的蜗壳宽度值是十分重要的[3-4].目前,关于蜗壳宽度的确定问题,主要依靠经验公式和经验数据.因此,通过数值模拟方法确定最优蜗壳宽度,具有一定的现实意义.1 风机模型的建立1.1 几何模型的建立本文进行模拟的离心风机为4-72No4.5A型,其叶轮外径450 mm,内径328 mm,蜗壳宽度为315 mm,叶轮出口宽度为112 mm,叶片数目为10,蜗壳壁面型线为阿基米德螺旋线.离心通风机由叶轮、蜗壳和进气口集风器3部分组成,其三维结构如图1所示.为最大程度保证模型的准确性,本文使用三维制图软件Pro/e对风机各个部分进行精确建模.1.2 网格划分Pro/e中的三维实体模型导入GAMBIT中进行合并处理,处理好的蜗壳流道区域见图2,叶轮流道区域见图3.对生成好的叶轮内部流道区域和蜗壳流道区域进行网格划分,计算网格以四面体单元为主的混合网格进行划分,并对交界面处进行网格加密,其中蜗壳流道区域划分网格30万个,叶轮流道区域划分网格70万个.图4所示为风机网格整体划分情况[5].1.3 计算方法及边界条件湍流模型采用RNG模型;壁面函数采用标准壁面函数;压力-速度耦合采用SIMPLEC算法;求解器选用分离隐式格式;湍流动能、动量方程、湍流耗散项采用二阶迎风格式离散.叶轮选用旋转坐标,蜗壳选用静止坐标[6-7].主要边界条件:进口为MASS_FLOW_INLE.出口边界条件为OUTFLOW.2 计算结果的验证与分析2.1 试验结果与数值模拟结果的比较表1是由MGS通风机试验数据采集与处理系统采集得到的离心风机性能试验测量结果,处理得到的离心通风机4-72No4.5A性能曲线如图5所示.随着流量上升,风机效率逐渐提高,当流量达到7200 m3/h时,风机效率最大,为80.6%,此时风机全压约为1900 Pa;随后风机效率随着流量的继续加大而减少.在转速2900 r/min,流量7200 m3/h的工况条件下,对风机整体进行流场模拟.图6为使用面积加权平均得出的出口平均总压,从图6可知,风机出口的平均总压约为2041 Pa.图7为使用面积平均加权得到的进口平均总压,从图7可知,风机进口的平均总压约为63 Pa.由图6和7可知,数值模拟所得的风机总压为1978 Pa,比试验测得值偏高78 Pa,误差约为4%.经过计算,数值模拟所得风机效率为79.2%,比试验测得值80.6%略低.模拟和试验结果吻合较好,说明数学模型是合适的.2.2 风机内部流场分析图8是Y=0.08 m处静压分布图,图9为Y=0.08 m处动压分布图.从图8和图9中可知,由于蜗壳的影响,叶轮通道的各个出口静压相差较大,假如使用单一通道进行模拟计算,则很难把握这种非对称性,这也说明了进行风机整体模拟计算的必要性.叶轮产生的压比在靠近蜗壳出口附近较小,远离出口压比较大,其原因是气流在流经叶轮出口之后在蜗壳内部积聚,随着在蜗壳内的流动,一部分动压转变为静压,最后从风机出口排出,表明了蜗壳对于提高风机静压和静压效率的作用.图10和图11分别为X=0和Y=0截面上的速度矢量分布图,从图10和图11中可以看出:蜗壳内部有着很强的漩涡流动,这种流动是由于从叶轮出口出来的高速气流冲击蜗壳壁面引起的,并且在蜗壳内部不断发展着.通过对风机出口处的速度矢量分布图(图12)观察可知,该漩涡在出口虽有减弱,但仍然存在,可以预知,当气流流出风机之后,将仍以螺旋形式向前运动.图13所示为Y=0.08 m叶轮中心回转面速度矢量图,从图13中可以看出,在风机蜗舌区域,一部分气体直接流向出口方向,而另外一部分则随着叶轮的旋转运动重新流入蜗壳中,在蜗舌附近产生回流和漩涡,由此造成复杂的流动特性,从而影响风机性能.表1 风机性能Tab.1 Fan performance table工况点容积流量/(m3·h) 全压/Pa 静压/Pa 风机效率/% 静效率/% 叶轮效率/kW 15201.6 2385.90 2289.20 75.981 72.935 4.505226223.5 2157.20 2018.50 79.563 74.499 4.656336960.7 1993.00 1819.30 80.454 73.503 4.760447719.5 1754.50 1540.40 78.09568.636 4.791958794.9 1456.80 1178.10 74.420 60.264 4.761969422.7 1354.00 1033.70 71.817 54.911 4.9154710495.0 957.14 558.14 59.63634.842 4.6679811321.0 586.62 120.54 41.900 8.648 4.38933 蜗壳宽度优化蜗壳宽度(B)和叶轮出口宽度(b2)比对通风机的性能有很大的影响.对于蜗壳的宽度问题,传统经验公式认为[7],蜗壳的宽度一般为在转速2900 r/min,流量7200 m3/h的工况条件下,依次对蜗壳宽度采用285,295,305,315,325 mm进行模拟,其模拟结果如表2所示.通过模拟结果可知:对于本文所述风机,选取蜗壳宽度B=305 mm,B/b2=2.7232,将同时提高风机的总压和风机效率,在一定程度上提高了风机能力.表2 模拟结果对照Tab.2 Simulation results cross-reference table风机编号蜗壳宽度B/mm 叶轮出口宽度b2/mm B/b2 风机总压/Pa 风机效率/%1285 112 2.5446 2250 77.42295 112 2.6339 2152 78.63305 112 2.7232 206280.54315 112 2.8125 1978 79.25325 112 2.9018 1900 78.44 结语数值模拟与试验结果吻合较好,说明数学模型是可用的.通过数值模拟观察到风机内部的流动情况:蜗壳流道中流体的螺旋运动,蜗舌附近流体的复杂运动,说明风机内部的流动情况不具有任何对称性,对风机的某个部件或某个流道单独做数值模拟是不可取的.同时,通过对不同蜗壳宽度的风机进行模拟分析,可确定风机的B/b2优化值,提高风机的性能.可见CFD技术可以广泛应用于风机性能优化设计中,既可提高设计效率,又能节约生产成本.参考文献:[1]许国,曹树良,吴玉林.水轮机蜗壳和固定导叶内部三维紊流流场数值研究[J].工程热物理学报,1998,19(5):86-89.[2]游斌,谢军龙,王军,等.多翼离心风机的三维数值分析[J].工程热物理学报,2003,24(3):419-422.[3]林世杨,刘素勤.空调用多翼离心通风机壳体参数的研究[J].风机技术.1983(4):16-20.[4]祁大同,姚承范,朱营康,等.离心风机蜗壳型线的改进设计与实验[J].流体机械.1995,23(9):9-12.[5]张涛,孟宪举,李健.离心式通风机的数值模拟[J].河北理工大学学报:自然科学版,2001,33(1):86-90.[6]刘正先,曹淑珍.离心叶轮内三维湍流流场的实验研究[J].工程热物理学报,1999,20(5):558-442.[7]成心德.离心通风机[M].北京:化学工业出版社,1996.。

CFD 数值计算模型软件平台:PRO-E3.0理论上,水泵的进口到出口的流动区域就是我们的计算模型。

一般,全流场算域分为5部分:1. 叶轮进口段2. 叶轮内流动域3. 泵体前腔4. 泵体后腔5. 泵体(涡壳)6. 出口段通常我们计算的时候运用流动域1、2、5、6, 最简化的为流动域2、5.计算模型可以运用PRO-E ,UG ,CATIA 等三维造型软件,具体的造型过程和步骤请点击三维造型培训,模型通常保存为STP 和IGS 文件格式.各流动域可以分别造型,然后进行装配.简单的模型可以运用FLUENT 前处理软件GAMBIT 中进行.下图为某型号纸浆泵,计算模型包括:1. 叶轮进口段,2. 叶轮内流动域,3. 泵体前腔,4. 泵体后腔,5. 泵体(涡壳)某型号纸浆泵计算模型下图为某型号低比速离心泵计算模型,包括:1. 叶轮内流动域,2. 泵体(涡壳)。

模型作了简化,没有考虑腔体中的流动。

某型号低比速离心泵计算模型下图为某型号的循环泵全流场计算模型,包括所有的流动区域。

某型号循环泵计算模型计算模型的造型是CFD 工作中非常重要的一部分,由于造型可能影响到网格划分和网格生成质量,因此,科学合理的造型将达到事半功倍的效果。

网格划分计算模型导入步骤 File--Import, 见下图。

导入计算模型, 轮廓图见下图。

网格划分界面a 面合并界面b 网格分界面c 网格质量检查模型处理好后, 分别对流动区域进行网格划分通常, 叶轮和泵体的几何现状不规则,运用T-Grid 类型进行网格划分,网格间距根据模型大小和计算机性能配置进行设置,一般取1-10.在进行全流场计算时,您可以在口环、涡壳隔舌、压力梯度大的区域进行局部加密,局部加密时,需要注意网格变化不能太剧烈。

为了提高计算精度和粘性底层的影响,先画好边界层网格,再画体网格。

在FLUENT 中,您可以根据计算的结果,用Adapt-Gradient 对压力梯度大的区域进行加密,如下图所示。

Fluent动参考系|01离心泵SRF本案例利用Fluent中动参考系模型计算离心泵内部流场。

1 问题描述本案例就是离心泵内部稳态流动,其工作介质为水,不考虑其可压缩性。

指定泵的转速及其他流动工况,获取操作条件下泵的扬程。

案例几何利用Bladegen生成,采用TurboGrid生成计算网格,取一个周期结构进行计算。

工作流程如下图所示。

注:此类旋转机械问题,利用CFX进行计算更方便。

2 Fluent设置2.1 General设置•进入General面板,修改角速度单位为rpm•将3个流体区域合并成1个计算区域注:本案例是单参考系模型,只需要一个计算域•创建周期结构TUI窗框中输入命令mesh/modify-zones/make-periodic创建周期结构•如下图所示创建周期边界•相同方式创建周期边界2.2 Models设置•采用SST k-omega湍流模型2.3 Materials设置•添加材料介质water-liquid2.4 Cell Zone Conditions设置•指定流体计算区域的材料介质为water_liquid•激活选项Frame Motion,并指定其旋转速度为2000 rpm注:注意设置旋转轴与旋转方向2.5 边界条件指定1、blade边界设置•指定边界blade为Moving Wall,并指定其与相邻网格区域相对静止,如下图所示2、其他壁面设置•同时选中inblock-hub, inblock-shroud, outblock-hub, outblock-shroud, passage-hub 、passage-shroud,点击弹出菜单项Multi Edit…•如下图所示设置这些面与相邻边界的相对转速为03、inblock-inflow设置•修改其边界类型为pressure-inlet•指定Gauge Total Pressure为0注:本案例设置入口总压为0,并设置出口质量流量,以此来计算泵的增压量。

收稿日期:2013-06-21作者简介:刘宜(1955-),男,甘肃兰州人,教授,研究生导师,研究方向为流体机械.E-mail:ggdliuy@163.com*通讯作者:E-mail:liangrd1990@163.com基于FLUENT的双蜗壳离心泵径向力数值分析刘 宜,梁润东*,蒋 跃,韩正杰,郭 苗(兰州理工大学能源与动力工程学院,甘肃兰州 730050)摘 要: 利用CFD软件Fluent对HD型石油化工流程泵的不同工况作流场计算.采用雷诺时均方程和标准κ-ε湍流模型,压力和速度耦合采用SIMPLEC算法,对双蜗壳离心泵内部流场进行模拟,分析了双蜗壳泵静压力和速度场的分布规律,并对径向力进行了计算分析.通过模拟计算发现,数值模拟计算外特性曲线与试验曲线趋势一致,两者相对误差小于10%,说明应用数值计算结果建立的离心泵径向力计算模型具有一定的准确性.利用离心泵径向力的数学计算模型,得出各个工况下叶轮所受的径向力的大小和方向.结果表明,双蜗壳结构泵能有效地减小径向力,在设计点运行时径向力最小且不为0,偏离设计工况下径向力逐渐增大,但不同工况下径向力的变化不大,验证了双蜗壳能有效地平衡径向力.关键词: 离心泵;双蜗壳;径向力;耦合面;数值模拟中图分类号: TH311 文献标志码: A 文章编号:1004-0366(2014)03-0069-05 HD型石油化工流程泵,属于低比转速双吸式多级离心泵,压水室为180°对称分布式双蜗壳过渡流道.该泵与单吸泵相比有较大的流量,较好的吸上性能,两个叶轮对称布置可以平衡轴向力,耐汽蚀性能也比较好.但是,在运行中常出现一些问题,例如泵轴与轴套接触表面以及轴套端面等处发生疲劳破坏;从泵启动到打开出口阀门,密封环常发生抱轴现象;运行时轴间隙变得不均匀,而轴封间隙过大是导致泵泄漏的主要原因.上述问题在大型泵站中时有发生,影响着泵站的经济及安全正常运行[1,2].通过分析发现,目前大型离心泵发生上述问题的主要原因是泵在偏离设计工况和零流量下运行时形成的径向力过大.而径向力对于转动轴来说是一个交变载荷,会造成泵轴的振动,增加泵的不稳定性[3-5].因此,在设计泵时需要对径向力作适当的考虑.研究从数值模拟计算方法的角度,计算双蜗壳泵的径向力大小和方向,为具体泵的设计提供参考.1 离心泵内部流场的数值计算1.1 离心泵的基本参数选取兰州水泵厂生产的HD400-160×2型石油化工流程泵为研究对象进行数值模拟计算,该泵的结构参数为:叶轮出口直径D2=384mm,流量Qn=400m3/h,扬程H=160m,转速n=2 950r/min,叶轮出口宽度B2=15mm,叶片数为5片.数值模拟的对象为叶轮和蜗壳内静压和速度分布.离心泵计算区域分为3个部分:进口管、叶轮和蜗壳.1.2 控制方程采用时均不可压N-S方程描述离心泵内部流动,各控制方程的通用形式为[6](ρφ) t+div(ρuφ)=div(Γgradφ)+S,(1)其中:φ为通用变量,可以代表u、v、ω、T等求解变量;Γ为广义扩散系数;S为广义原项;ρ为流体密度;u为速度矢量;t为时间.1.3 湍流模型采用在工程上广泛应用的标准模型并进行修正,在相对坐标系下其封闭的方程组为 (ρk) t+ (ρkui) xi= xjμ+μiσ()k k x[]j+Gk-ρε,(2) (ρε) t+(ρεui) xi= xjμ+μiσ()ε ε x[]j+C1εkGk-C2ερε2k,(3)其中常量为:C1ε=1.44,C2ε=1.92,Cu=0.09,第26卷 第3期2014年6月 甘肃科学学报Journal of Gansu Sciences Vol.26 No.3Jun.2014σk=1.0,σε=1.3.1.4 几何造型与网格的离散化根据叶轮和双蜗壳流道的结构参数、水力图以及叶片木模图,利用三维建模工具PRO/E进行整体造型.模型采用Gambit进行网格划分,并对模型进行碎面的合并,大大提高了网格的质量.采用对复杂边界适应性强的非结构化四面体网格对计算域进行网格划分,一般情况下要求网格的等角斜率和尺寸斜率不超过0.85,经检查此模型网格的等角斜率和等尺寸斜率均不超过0.75,网格质量非常好,本模型网格数为2 472 624,如图1所示.图1 计算网格模型Fig.1 Computing grid model1.5 边界条件针对含有运动固体边界的流动问题,选用多重参考坐标系,其基本思想是将离心泵流场简化为旋转叶轮固定在某一位置时的瞬时流场,其计算结果仅代表当前叶轮与泵体所处相对位置时的流动状况.设叶轮区域为运动坐标系,蜗壳区域为固定坐标系,边界条件如下:(1)进口边界条件 选用速度进口,通过改变进口速度可以灵活的模拟离心泵的不同工况的流场.(2)出口边界条件 由于流动已充分发展,故选用出流(outflow)边界条件,即假设所有变量的散通量为0.(3)壁面条件 在叶片表面、轮毂等固体壁面上,速度满足无滑移条件,对于固体壁面附近的流动采用标准壁面函数法确定.1.6 模型计算数值模拟计算模型选取的工作介质为清水,选用标准κ-ε湍流模型;连续性方程、动量方程、湍动能方程和湍动能耗散方程均采用一阶迎风格式离散计算;压力和速度的耦合方式选用压力速度修正方法,即SIMPLEC算法[7].2 计算结果及分析由模拟结果可以计算出泵出口与进口的总压差,则泵的数值模拟扬程[8]为H=p出-p进ρg+Z, (4)其中:H的单位为m;Z为泵进口位置差(m).此泵为卧式双吸离心泵,进出口在同一高度,Z=0.图2给出了流量扬程的数值模拟曲线与兰州水泵厂的试验曲线.对比数值模拟曲线与试验曲线,相对误差小于10%.由此可见,本研究的数值模拟方法及结果对模拟离心泵三维湍流流场、分析叶轮周围所受径向力的状况是可行的.图2 H-Q曲线Fig.2 H-Qcurve2.1 双蜗壳静压力场分布研究对双蜗壳结构泵在3个不同流量点(0.8Qn,Qn,1.2Qn)的流场进行分静压分析.不同工况下双蜗壳泵的静压力分布云图见图3.分析图3可知,在小流量工况下双蜗壳压力对称分布,进口到出口压力沿蜗壳逐渐增加,蜗壳靠近喉部部位的压力分布不均匀,压力梯度相对较大,隔舌处压力波动明显.在设计流量工况下,整个流场的压力值小于小流量工况下的压力值,靠近喉部的压力分布不均匀,压力梯度比小流量工况时大.大流量与设计流量压力相差很大,主要在其他断面处的压力梯度大于设计流量时的压力梯度,喉部压力梯度远大于设计流量时的压力梯度,隔舌部位存在低压区,整个蜗壳压力值较设计流量时小.2.2 双蜗壳速度场分布对双蜗壳结构泵在3个不同流量点(0.8Qn,Qn,1.2Qn)的速度场进行了分析,不同工况下双蜗壳泵的速度分布云图见图4.07 甘肃科学学报 2014年 第3期图3 双蜗壳泵的静压力分布云图Fig.3 Distribution of static pressure of the centrifugal pump with double volutes图4 双蜗壳泵的速度分布云图Fig.4 Distribution of the speed of the centrifugal pump with double volutes 分析图4可知,不同流量下,从蜗壳进口至出口绝对速度都逐渐减小.在小流量工况时,蜗壳喉部出现局部速度增大,蜗壳出口处的速度值小于设计流量时的出口速度值,相应的出口压力值高于设计流量时的值,这与蜗壳内的压力分布规律相一致.在设计流量工况时,蜗壳喉部绝对速度的增大值及增加面积较小流量时的大,靠近隔舌侧的速度值小于远离隔舌侧的速度值.在大流量工况时,蜗壳喉部的速度梯度大于设计流量时的速度梯度,在蜗壳出口的绝对速度大于小流量时的绝对速度,但同时小于设计流量时的绝对速度.3 离心泵径向力的数值计算3.1 求解径向力模型的建立应用Fluent对离心泵内部流场进行数值模拟,得到叶轮出口与蜗壳耦合面的静压分布.由于叶轮出口与蜗壳耦合面的静压分布为离散值,且耦合面形状为圆柱侧面,假定在耦合面的每个网格节点附近静压均匀分布,可以认为作用在每个网格节点上的面积相等,先求解耦合面每一个节点上受到的作用力,然后通过力的分解合成定理,分别计算在y向和z向的作用力,最后求得总作用力的大小和方向[9,10].计算公式为Fi=pi2πR2B2()N, (5)其中:Fi为包含第i个网格节点微小区域的压力;pi为第i个网格节点的压强;R2为叶轮出口半径;B2为叶轮出口宽度;N为叶轮出口与蜗壳耦合面节点个数.第i个网格节点微小区域的压力在y轴和z轴方向上的分量为 Fyi=-FiyiR()2,Fzi=-FziR()2,(6)其中:xi、yi、zi为第i个网格节点的三维坐标.径向力在y轴和z轴方向的分量为 Fy=∑Ni=1Fyi,Fz=∑Ni=1Fzi,(7)17第26卷 刘 宜等:基于FLUENT的双蜗壳离心泵径向力数值分析 径向力的大小为F=F2y+F2槡z, (8)径向力与y轴方向的夹角为α′=arctanFzF()y.3.2 径向力数值计算将数值模拟各个工况下的静压分布结合上述径向力的计算公式,得出各个工况下总的径向力在y轴和z轴方向的分量大小和总径向力的大小和方向,制成表格见表1.表1 径向力数值计算值Table 1 Numerical value of the radial force工况点径向力/Ny轴z轴总径向力0.4Qn-822.31-77.73 825.970.6Qn-734.47 90.20 739.990.8Qn-654.53 139.74 669.78Qn-474.64-59.60 478.371.2Qn-222.92-476.78 526.321.4Qn278.58-473.34 549.241.6Qn558.12-359.46 663.86分析表1可知,双蜗壳离心泵在不同工况产生的径向力都不大,能有效地平衡径向力.这是由于双蜗壳泵壳具有对称结构,隔舌呈180°分布,能把非设计点的径向力减小.设计流量工况下,径向力达到最小值且不为0;小流量工况时,径向力随流量增加而减小;大流量工况时,径向力随流量的增加而增加.考虑到双蜗壳结构对径向力的平衡性,采用双蜗壳就能有效地减小泵在开关机以及流量不稳定时所产生的径向力对轴的不良影响.4 结论(1)数值模拟外特性曲线与试验外特性曲线比较吻合,说明本研究应用数值模拟结果建立的离心泵径向力计算模型具有一定的准确性.(2)在多级泵中,可采用呈180°分布的双蜗壳螺旋形压水室来减小沿压水室方向的压差,从而减小径向力.(3)对于工作流量波动较大的泵,不应该忽略径向力的影响.双蜗壳结构能有效地改善非工况点时由于压水室内部能量转化引起的压力差,有效地平衡径向力,减小径向力对轴以及其他部件的影响,防止泵轴的振动,改善泵的稳定性能.参考文献:[1] 赵万勇.离心泵结构对大中型电动机窜轴的影响[J].排灌机械,2001,20(1):23-26.[2] Stepanoff A J.离心泵与轴流泵理论、设计和应用[M].北京:机械工业出版社,1980.[3] 王洋,张翔,黎义斌.离心泵变工况流场分析及径向力数值预测[J].排灌机械,2008,26(5):18-22.[4] 赵万勇,张亮,雒军.双吸离心泵径向力数值分析[J].排灌机械,2009,27(4):205-209.[5] 刘建瑞,徐永刚,苏起钦,等.基于FLUENT的单-双涡室离心泵径向力分析[J].排灌机械,2009,27(2):83-86.[6] 王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.[7] 王晓燕,刘宜,陈玉芳.HD型石油化工流程泵双蜗壳内部流场数值计算[J].排灌机械,2007,25(1):21-24.[8] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.[9] Asuaje M,Bakir F,Kouidri S,et al.Numerical Modelization ofthe Flow in Centrifugal Pump:Volute Influence in Velocityand Pressure Fields[J].International Journal of Rotating Ma-chinery,2005,(3):244-255.[10] Speziale C G,Thangam S.Analysis of an RNG Based Turbu-lence Model for Separated Flows[J].International Journal ofEngineering Science,1992,30(10):1379-1388.Numerical Analysis of Radial Force of Centrifugal Pumpwith Double Volutes Based on FLUENTLIU Yi,LIANG Run-dong*,JIANG Yue,HAN Zheng-jie,GUO Miao(School of Energy and Power Engineering,Lanzhou University of Technology,Lanzhou730050,China)Abstract: The CFD software Fluent was used to calculate the internal flow field of the HD-type petrol-chemical process pump in different working conditions.The Reynolds Averaged N-S equation,κ-εmodeland SIMPLEC algorithm were adopted to simulate the internal flow field of a centrifugal(下转第90页)27 甘肃科学学报 2014年 第3期Comparison of Performance of Backed Pneumatic Pressure Reducing Valveand That of Balanced Pneumatic Pressure Reducing ValveZHANG Yuan-shen,ZHOU Hui-zhen,WEI Ya,ZHAO Jing,MI Xiao-ming(School of Energy and Power Engineering,Lanzhou University of Technology,Lanzhou730050,China)Abstract: The structure and working principle of backed and balanced pneumatic pressure reducing valveswere introduced.The software AMESim was adopted to establish the simulation models of the backed andbalanced pneumatic pressure reducing valves,simulate,analyze and contrast the pressure and temperatureof the valves.The simulation results show that the temperature characteristics of the balanced valve is morestable than that of the backed valve,and the outlet temperature of the balanced pressure reducing valve a-chieves balance faster than that of the backed one by 3S.And the inlet pressure oscillation of the balancedvalve exerts little effect on the outlet pressure,having high stability.Key words: Backed type;Balanced type;Dynamic characteristics;檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪Simulation contrast(上接第72页)pump with double volutes,and analyze the distribution of static pressure and velocity field,and calculatethe radial force.By comparing the numerical values with the experimental results,the tendency of the twocurves are consistent and the relative error is less than 10%,which proves the practical application of thenumerical model to calculate the radial force of the centrifugal pump with sufficient accuracy.By using thecalculation model of centrifugal radial force,the size and direction of the impeller radial force in differentworking conditions are obtained and the results show that the centrifugal pump with double volutes can ef-fectively reduce the radial force.The radial force is minimum when the pump runs in design conditions andgradually increases in off-design conditions,but the radial force shows a slight change in different condi-tions,which confirms that double volutes can effectively balance the radial force.Key words: Centrifugal pump;Double volutes;Radial force;Coupling surface;Numerical simulation09 甘肃科学学报 2014年 第3期。

基于FLUENT的离心式压缩机内部流场的数值模拟研究张岳;唐美玲;张凯【摘要】针对小流量高压比单级离心压缩机内部流场进行流动特性分析,利用SLIODWORKS等机械制图软件建立一个单级离心压缩机的三维模型,再利用FLUENT对离心压缩机整体和内部结构,包括叶轮、扩压器和蜗壳进行数值模拟和流场分析,最后将数值计算结果与工厂试验的性能参数对比,验证了压缩机数值计算的精度.【期刊名称】《沈阳工程学院学报(自然科学版)》【年(卷),期】2018(014)004【总页数】4页(P330-333)【关键词】单级离心压缩机;数值模拟;流场分析【作者】张岳;唐美玲;张凯【作者单位】沈阳工程学院能源与动力学院,辽宁沈阳 110136;沈阳工程学院能源与动力学院,辽宁沈阳 110136;沈阳工程学院学报编辑部,辽宁沈阳 110136【正文语种】中文【中图分类】TH4521 建模及数值求解1.1 流体流动遵循的控制方程1)连续性方程连续性方程也称为质量守恒方程,流体流动的连续性微分方程如下:2)动量守恒定律由流体粘性方程得到的直角坐标系下的动量守恒方程,称为N-S方程。

3)能量守恒定律能量守恒方程式:1.2 计算模型的建立利用solidworks建立一个单级离心式压缩机的三维模型,如图1所示。

利用Gambit进行网格划分如图2所示。

所建立的模型包含4部分:压缩机进口、叶轮、无叶扩压器、蜗壳。

压比为1.42,进口流量为3.957 m³/min,电机转速为42 000 r/min,流体介质为空气。

在建模的过程中,确定进口D0,轮顶间隙取0.3 m。

因为研究对象是小流量单级离心压缩机,所以选定的b2D2比较小。

扩压器采用等宽无叶扩压器,出口直径为1.5D2。

蜗壳采用偏心圆蜗壳。

图1 三维模型图2 网格划分1)边界条件设定①进口边界条件:静温为273 K,进口质量流量为0.08 kg/s,进气速度方向为轴向。

②出口边界条件:静压为144 000 Pa。