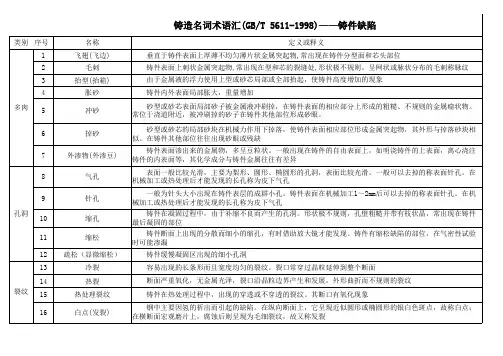

铸造缺陷等级

- 格式:docx

- 大小:15.95 KB

- 文档页数:2

铸造缺陷对照表铸造缺陷对照表1。

毛刺(铸件有多余的薄金属,披缝)---不正确的水/粉比例,造成强度较弱的石膏模---铸粉不正确储存,受潮---倒铸粉模操作时间超出工作时间,或石膏模杯静置时被移动---石膏模杯曾跌到或被错误处理---石膏模杯静置时间不足一小时---石膏模杯在失蜡后未能及时进行铸造2。

铸件形状不完整(缺铸)---植腊树时不正确---蜡样没有完全烧掉---当铸造时模杯温度偏低---当铸造时金属温度偏低---金属重量不足3。

酸处理前铸件已光亮---蜡样没有完全烧掉,残余碳质造成金属表面失去氧化保护膜4。

粗糙。

变黑---失蜡温度过高,超过780度---金属液温度过高5。

出现孔状---植腊树时不正确---蜡样没有完全烧掉---金属液温度过高---石膏模温度过高---旧金属比例过高(不要超过50%)---金属助熔剂不足,助熔剂过量6。

铸件出现其他物质---蜡树有尖曲形状---石膏模杯静置时间不足---石膏模杯加热过快---拆掉胶底座后没有检查注入孔是否清洁---金属含有过多杂质---熔锅过旧或破损7。

多孔---蜡树有尖曲形状---石膏模杯静置时间不足---石膏模杯加热过快---倒铸粉沫操作时间超过规定时间8。

出现凸起或小珠形状---铸粉过稀,或没有充分混合及抽真空不充分---真空泵运行不正常---抽真空时没有震动9。

除凸起或小珠以外的表面粗糙---原始样板粗糙---植蜡树时不正确---水粉比例不对---石膏模杯静置时间不足---石膏模杯加热过快---样板杂质藏在石膏模内,加热时损坏石膏模表面---旧金属比例过高(不高于50%)10。

出现水漬---倒铸粉模操作时间过短(水温的高低直接影响操作时间,应调整水温保持操作时间在9~10分钟)。

解决方法

适当提高浇注温度/模具温度

改变合金成分,提高流动性

改进浇注系统,加大内浇口速度,改善填充条件合理使用脱模剂

解决方法

改进制件结构,减少壁厚差,增大铸造圆角

缺陷名称流痕

缺陷名称

缺陷等级

缺陷释义合金液未充满型腔,制件上出现填

解决方法降低浇注温度

解决方法适当降低模温

解决方法增加脱模角度

缺陷名称缩痕

解决方法

解决方法模具进行表面氮化或氧化处理合理选用脱模剂

合理使用脱模剂

解决方法提高注射压力

解决方法

解决方法

解决方法增加锁模力

解决方法见“铸造毛刺”的解决方法。

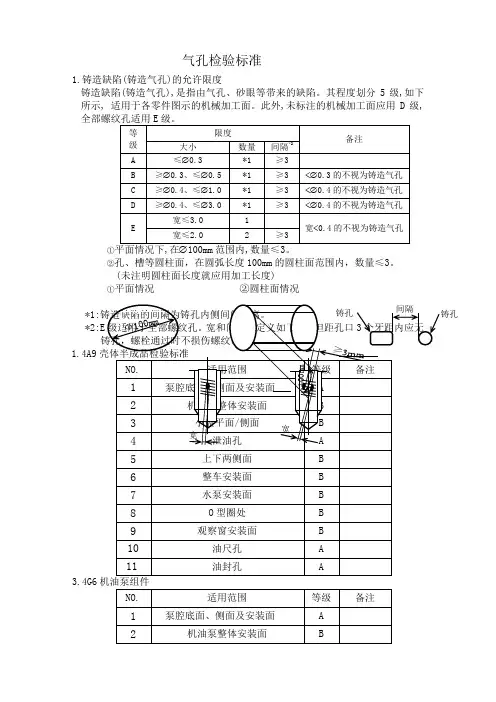

气孔检验标准

1.铸造缺陷(铸造气孔)的允许限度

铸造缺陷(铸造气孔),是指由气孔、砂眼等带来的缺陷。

其程度划分5级,如下所示, 适用于各零件图示的机械加工面。

此外,未标注的机械加工面应用D 级,

①②孔、槽等圆柱面,在圆弧长度100mm 的圆柱面范围内,数量≤3。

(未注明圆柱面长度就应用加工长度)

①平面情况 ②圆柱面情况

*1:*2:E 1.4A93.4G6

2.4A9

3.4G6

注:

1.下发部门制造部检验科质管部

存档部门技术部

2.本检验标准适用4G6、4A9系列产品,平面及螺栓孔均遵循统一标准,半成品壳体检验时,根据如上表进行判定,若产品不符合上表标准,超出一级可转B 类处理,超出二级需打废处理,但废品数≥5件需填写不合格评审单,经技术参与方可处理。

3.若单批次B类和废品率超过5%,需质管部通知厂家对毛坯状态进行确认及整改。

技术部。

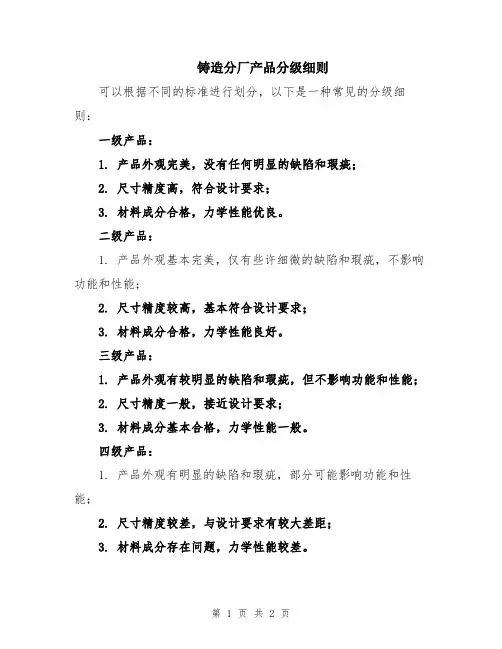

铸造分厂产品分级细则

可以根据不同的标准进行划分,以下是一种常见的分级细则:

一级产品:

1. 产品外观完美,没有任何明显的缺陷和瑕疵;

2. 尺寸精度高,符合设计要求;

3. 材料成分合格,力学性能优良。

二级产品:

1. 产品外观基本完美,仅有些许细微的缺陷和瑕疵,不影响功能和性能;

2. 尺寸精度较高,基本符合设计要求;

3. 材料成分合格,力学性能良好。

三级产品:

1. 产品外观有较明显的缺陷和瑕疵,但不影响功能和性能;

2. 尺寸精度一般,接近设计要求;

3. 材料成分基本合格,力学性能一般。

四级产品:

1. 产品外观有明显的缺陷和瑕疵,部分可能影响功能和性能;

2. 尺寸精度较差,与设计要求有较大差距;

3. 材料成分存在问题,力学性能较差。

根据实际情况,可以根据上述细则进行产品分级,并对每个级别的产品进行相应的处理和使用。

同时,还可以根据不同类型的铸造产品,制定适合的分级细则。

二类铸件的标准:

二类铸件的标准主要包括以下几个方面:

1.表面质量:在压铸件图纸无特殊要求时,铸件清理后的表面质量应符合相关规定。

不允许有裂纹、欠铸、疏松和任何

穿透性的缺陷。

对于不加工表面,不允许有超过表1规定范围的花纹、麻面和有色斑点。

2.探伤级别:二类铸件的探伤级别分为三级,适用于不同重要程度、厚度和性能要求的铸件。

级别I适用于重要铸件的

关键热点部位和厚度超过30mm的铸件,级别II适用于重要铸件和轻负载铸件的较薄部位,级别III适用于轻负载铸件和不太重要的铸件。

3.缺陷判定:二类铸件不允许有裂纹、夹杂、气孔等缺陷。

裂纹长度应小于或等于10mm,宽度小于或等于0.5mm;

夹杂长度小于或等于5mm,宽度小于或等于0.3mm;气泡长度小于或等于5mm,直径小于或等于3mm。

本公司铸件质量分为A、B、C、D四个等级、回用品及废品共6种。

一、A等品1、机械性能、金相组织、硬度、尺寸均在合格范围内。

2、表面平整光洁,轮廓清晰,形状准确,R规则,光洁度达到Ra100μm左右。

3、尺寸公差符合CT10-12级(大件12级,中小件10-11级),关键尺寸图纸有要求的除外。

4、错位值:中小件在1~1.5mm左右,大件≤2.5mm,经修正后,无明显高低不平现象。

5、表面无明显的砂孔、气孔缺陷。

涂料光洁平整,无漏涂、挂流与堆积现象。

冷铁基本平整,毛胚面高低不平小于2-3mm,加工面在2、4、6mm以内(按小、中、大件区分)。

6、由于浇冒口形状大小的改变,造成剥肉缺陷,其深度大件小于3mm,中小件小于1~2mm。

7、分型面披缝:10T以上大件≤3.5mm,中件≤2.5mm,小件≤1.5mm。

坭芯间隙:大件≤4.5mm,中小件≤2~3.5mm。

8、图号、编号、炉号等标识排列准确,外观清晰完整,无明显凹凸不平。

9、铸件不需电焊。

二、B等级1、机械性能、金相组织、硬度、尺寸均在合格范围内。

2、表面基本平整光洁,轮廓清晰,形状基本正确,加工面有少量缺陷,其深度小于加工余量1/3,R基本规范,粗糙度在3、Ra150μm以内。

4、尺寸公差:大件按CT13级,中件CT12级,小件CT11级范围内。

5、错位值:大件≤3mm,中件≤2mm,小件≤1.5mm,图上有明确要求,影响整体肉厚和无法修正的除外。

6、涂料基本光滑平整,无漏涂,无挂流及堆积,允许略有隐阴可见的痕迹。

7、披缝厚度,外模,坭芯,大件(10T以上)≤4.5mm,中件3.5mm,小件≤2.5mm。

(但需不影响高度尺寸)8、冷铁不平度:大件≤4.5 mm,中间≤3 mm,小件≤2 mm。

9、表面有不影响使用的少量气孔、砂孔缺陷,其深度≤壁厚的1/6。

加工面有缺陷,修磨后其加工余量:大件≥5 mm,中件≥4 mm,小件≥3 mm。

10、图号、编号、炉号等标识排列准确,外观清晰,简单返修即可符合要求。

本公司铸件质量分为A、B、C、D四个等级、回用品及废品共6种.一、 A等品1、机械性能、金相组织、硬度、尺寸均在合格范围内.2、表面平整光洁,轮廓清晰,形状准确,R规则,光洁度达到Ra100μm左右.3、尺寸公差符合CT10—12级(大件12级,中小件10—11级),关键尺寸图纸有要求的除外。

4、错位值:中小件在1~1。

5mm左右,大件≤2。

5mm,经修正后,无明显高低不平现象.5、表面无明显的砂孔、气孔缺陷。

涂料光洁平整,无漏涂、挂流与堆积现象。

冷铁基本平整,毛胚面高低不平小于2—3mm,加工面在2、4、6mm以内(按小、中、大件区分)。

6、由于浇冒口形状大小的改变,造成剥肉缺陷,其深度大件小于3mm,中小件小于1~2mm.7、分型面披缝:10T以上大件≤3。

5mm,中件≤2.5mm,小件≤1.5mm。

坭芯间隙:大件≤4。

5mm,中小件≤2~3.5mm.8、图号、编号、炉号等标识排列准确,外观清晰完整,无明显凹凸不平。

9、铸件不需电焊。

二、 B等级1、机械性能、金相组织、硬度、尺寸均在合格范围内。

2、表面基本平整光洁,轮廓清晰,形状基本正确,加工面有少量缺陷,其深度小于加工余量1/3,R基本规范,粗糙度在3、Ra150μm以内。

4、尺寸公差:大件按CT13级,中件CT12级,小件CT11级范围内。

5、错位值:大件≤3mm,中件≤2mm,小件≤1。

5mm,图上有明确要求,影响整体肉厚和无法修正的除外。

6、涂料基本光滑平整,无漏涂,无挂流及堆积,允许略有隐阴可见的痕迹。

7、披缝厚度,外模,坭芯,大件(10T以上)≤4.5mm,中件3。

5mm,小件≤2。

5mm.(但需不影响高度尺寸)8、冷铁不平度:大件≤4。

5 mm,中间≤3 mm,小件≤2 mm。

9、表面有不影响使用的少量气孔、砂孔缺陷,其深度≤壁厚的1/6。

加工面有缺陷,修磨后其加工余量:大件≥5 mm,中件≥4 mm,小件≥3 mm。

10、图号、编号、炉号等标识排列准确,外观清晰,简单返修即可符合要求.11、非加工面有缺陷,但电焊或其它修补仍不影响其表面质量的。

铸造缺陷使用可否的判定基准/91A24-36212(HOUSING,TRANSMISSION)

1、对象部品

冈热机械(常州)有限公司制以HOUSING,TRANSMISSION(91A24-36212)为对象。

2、判定基准

1)■中所示,机械加工面所出现的铸造缺陷(主要是气孔)中,Φ1.5㎜以下允许存在三处。

但是,■中所示从O 环形槽开始2㎜以上除外。

※Φ0.3㎜以下不作为铸造缺陷评价。

2)■中所示,O环形槽部(四个场所)不可以存在铸造缺陷。

※即使在Φ0.3㎜以下也作为铸造缺陷评价。

3)■中所示,轴承装入部(两个场所)出现的铸造缺陷中,Φ1.5㎜以下各允许存在一处。

※同样,Φ0.3㎜以下不作为铸造缺陷评价。

4)■中所示,★螺栓座面(六个场所)出现的缺陷中,Φ1.5㎜以下各允许存在一处。

※同样,即使在Φ0.3㎜以下也作为铸造缺陷评价。

5)■中所示,机械加工面(两个场所)所出现的铸造缺陷中,Φ1.5㎜以下各允许存在三处但是,■中所示O环形密封范围无论如何不允许存在铸造缺陷。

※■限定范围内,与1)同样的Φ0.3㎜以下不作为铸造缺陷评价。

6)螺纹孔内出现的铸造缺陷中,不允许螺纹在三牙以上范围。

螺纹未满3牙的铸造缺陷在允许限度内,不要进行拧紧松弛转矩试验。

确定允许限度后,立即更新本基准书的内容,无论如何不允许存在铸造缺陷。

1.目的为了明确SMDT铸件产品外观缺陷判定的标准,特制定此文件。

2.范围本文件适用于所有SMDT外部采购的铸件外观3.定义外观缺陷:铸字不清、缺肉、砂眼、缩松和气孔、裂纹等外观缺陷4.职责4.1 入厂检验人员依据流程,按比例抽检供应商送来的铸件产品件外观。

发现问题及时按照不合格产品处理流程进行处理。

4.2 仓库人员依据订单要求,发料到装配线。

4.3 装配人员安装此类产品时,若发现产品有缺陷,及时通知检验开具不符合产品处理单。

5.内容5.1 铸件产品件表面外观依据TL302所规定的要求检验。

铸件表面清理干净,修整光滑,经过抛丸处理(根据DIN ISO 12944 T4,Sa 2 ½)。

喷涂底漆应遵守工作标准F 2902并且要符合在订货单上的其他补充说明。

铸件表面应符合EN 1370:2010,SCRATA表面对比样块的以下等级标准:●表面粗糙程度:A3●表面夹杂--非金属夹杂物缺陷:B1●气孔类:C2●缺陷打磨后的表面:H1●不允许有其它表面上缺陷(例如尺寸、多肉、粘有钢丸或其他类似问题)机加工表面不允许有缩孔和不均匀材料。

这必须由铸造厂来保证。

机加工后这样的缺陷或材料的不均匀性会显露出来并对表面有损伤,导致根据DIN1369:1996检测缺陷显示产品等级SM/LM/AM 2或在根据DIN 1371-1:2010检测缺陷显示产品等级SP/CP/LP/AP 2。

根据第6点只有在经过采购方许可之后,才可以进行诸如粘接、填补和焊补等。

5.1.1 SCRATA 样块照片:A3:表面粗糙度 1B1:表面夹杂-非金属夹杂物C2:表面小气孔类 1H1:缺陷打磨后表面 15.1.2 不允许的外观问题如果发现下述问题,则需要供应商进行返修,SMDT有权拒收这样的问题入库。

返锈底漆漏喷油漆面不平整爆漆或局部油漆脱落底漆有明显流痕表面有钢丸或者凹坑加工后返锈底漆有明显流痕过油孔或通道堵塞毛坯表面凹坑冷铁印子高低不平毛坯表面有磕碰的凹痕毛坯表面有明显的凹坑或缺肉5.2 TL302中没有规定的外观缺陷问题涉及客户端的铸造盖类以及安装法兰客户端表面接收标准可以依据下面标准。

1.目的为了明确SMDT铸件产品外观缺陷判定的标准,特制定此文件。

2.范围本文件适用于所有SMDT外部采购的铸件外观3.定义外观缺陷:铸字不清、缺肉、砂眼、缩松和气孔、裂纹等外观缺陷4.职责4.1 入厂检验人员依据流程,按比例抽检供应商送来的铸件产品件外观。

发现问题及时按照不合格产品处理流程进行处理。

4.2 仓库人员依据订单要求,发料到装配线。

4.3 装配人员安装此类产品时,若发现产品有缺陷,及时通知检验开具不符合产品处理单。

5.内容5.1 铸件产品件表面外观依据TL302所规定的要求检验。

铸件表面清理干净,修整光滑,经过抛丸处理(根据DIN ISO 12944 T4,Sa 2 ½)。

喷涂底漆应遵守工作标准F 2902并且要符合在订货单上的其他补充说明。

铸件表面应符合EN 1370:2010,SCRATA表面对比样块的以下等级标准:●表面粗糙程度:A3●表面夹杂--非金属夹杂物缺陷:B1●气孔类:C2●缺陷打磨后的表面:H1●不允许有其它表面上缺陷(例如尺寸、多肉、粘有钢丸或其他类似问题)机加工表面不允许有缩孔和不均匀材料。

这必须由铸造厂来保证。

机加工后这样的缺陷或材料的不均匀性会显露出来并对表面有损伤,导致根据DIN1369:1996检测缺陷显示产品等级SM/LM/AM 2或在根据DIN 1371-1:2010检测缺陷显示产品等级SP/CP/LP/AP 2。

根据第6点只有在经过采购方许可之后,才可以进行诸如粘接、填补和焊补等。

5.1.1 SCRATA 样块照片:A3:表面粗糙度 1B1:表面夹杂-非金属夹杂物C2:表面小气孔类 1H1:缺陷打磨后表面 15.1.2 不允许的外观问题如果发现下述问题,则需要供应商进行返修,SMDT有权拒收这样的问题入库。

底漆漏喷返锈油漆面不平整爆漆或局部油漆脱落表面粘砂表面有钢丸或者凹坑加工后返锈底漆有明显流痕外观有异常的凸起,镏子外观有异常的凸起,镏子过油孔或通道堵塞毛坯表面有磕碰的凹痕冷铁印子高低不平毛坯表面有明显的凹坑或缺肉5.2 TL302中没有规定的外观缺陷问题涉及客户端的铸造盖类以及安装法兰客户端表面接收标准可以依据下面标准。

铸造分厂产品分级细则范文1、一等品:符合技术要求。

几何形状符合图纸要求,外观质量比较光滑,不粘砂,无明显缺陷,化学成分,机械性能,金相组织符合要求,试压不漏的。

2、二等品:非加工面稍有气孔、多肉、错箱、粘砂、夹渣、皮缝厚、涨箱、局部形状不规则,加工面有掉砂、夹渣、气孔,稍有修理,不影响使用,不需焊补的。

3、三等品:(1)、非加工面有粘模多肉、冲砂、掉砂等造成的多肉缺陷,缺陷面积大于铸件总面积____%并小于____%的;非加工面表面粗糙面积大于铸件总面积____%并小于____%的;非加工面机械粘砂面积大于铸件总面积____%并小于____%的;非加工面夹砂结疤面积大于铸件总面积____%并小于____%的。

以上缺陷得使用风铲铲后再刮磨、修平的。

(2)、表面针气孔区域大于总面积____%且小于____%的;沟槽深度大于3mm且小于4mm,长度大于400mm且小于600mm,总数不超过6条;流痕深度超过1.5mm且不超过2.5mm的;缩陷深度大于铸件壁厚1/7切小于1/5并不大于6mm的。

以上缺陷可局部抹腻子解决。

(3)、夹渣深度大于1/7且小于1/5,面积大于15mm____15mm且小于25mm____25mm并不多于7处的;砂眼深度大于1/7且小于1/5,并不多于____个的。

以上缺陷可以剔除用铸造胶修平。

(4)、铸件错箱,错位缺陷在满足机械性能的要求下,修磨平滑,斜度大于2°且小于5°的;错芯大于5mm且小于7mm在满足机械性能要求下,装配后看不到可直接使用的;铸件外表大面积修磨后应进行再抛丸处理的。

(5)、铸件机械性能、金相组织不符合要求,再进行处理合格的。

四、回用品:低于三等品标准,能使用,不报废的。

五、废品:扣除全部工时。

补充:对于工艺需要,铸件放置冷铁部位,标准降低一个等级;对于车制铸件,内腔非加工面,标准降低一个等级执行。

注:一等品奖工时的____%,二等品不奖不罚,三等品扣工时的____%,回用品扣工时的____%。

铸造分厂产品分级细则范文1、一等品:符合技术要求。

几何形状符合图纸要求,外观质量比较光滑,不粘砂,无明显缺陷,化学成分,机械性能,金相组织符合要求,试压不漏的。

2、二等品:非加工面稍有气孔、多肉、错箱、粘砂、夹渣、皮缝厚、涨箱、局部形状不规则,加工面有掉砂、夹渣、气孔,稍有修理,不影响使用,不需焊补的。

3、三等品:(1)、非加工面有粘模多肉、冲砂、掉砂等造成的多肉缺陷,缺陷面积大于铸件总面积____%并小于____%的;非加工面表面粗糙面积大于铸件总面积____%并小于____%的;非加工面机械粘砂面积大于铸件总面积____%并小于____%的;非加工面夹砂结疤面积大于铸件总面积____%并小于____%的。

以上缺陷得使用风铲铲后再刮磨、修平的。

(2)、表面针气孔区域大于总面积____%且小于____%的;沟槽深度大于3mm且小于4mm,长度大于400mm且小于600mm,总数不超过6条;流痕深度超过1.5mm且不超过2.5mm的;缩陷深度大于铸件壁厚1/7切小于1/5并不大于6mm的。

以上缺陷可局部抹腻子解决。

(3)、夹渣深度大于1/7且小于1/5,面积大于15mm____15mm且小于25mm____25mm并不多于7处的;砂眼深度大于1/7且小于1/5,并不多于____个的。

以上缺陷可以剔除用铸造胶修平。

(4)、铸件错箱,错位缺陷在满足机械性能的要求下,修磨平滑,斜度大于2°且小于5°的;错芯大于5mm且小于7mm在满足机械性能要求下,装配后看不到可直接使用的;铸件外表大面积修磨后应进行再抛丸处理的。

(5)、铸件机械性能、金相组织不符合要求,再进行处理合格的。

四、回用品:低于三等品标准,能使用,不报废的。

五、废品:扣除全部工时。

补充:对于工艺需要,铸件放置冷铁部位,标准降低一个等级;对于车制铸件,内腔非加工面,标准降低一个等级执行。

注:一等品奖工时的____%,二等品不奖不罚,三等品扣工时的____%,回用品扣工时的____%。

铸造缺陷等级

谁能保证铸件百分百不出错,铸件缺陷在日常中总是避免不了,但是我们能通过一些方法去降低铸件缺陷的出现。

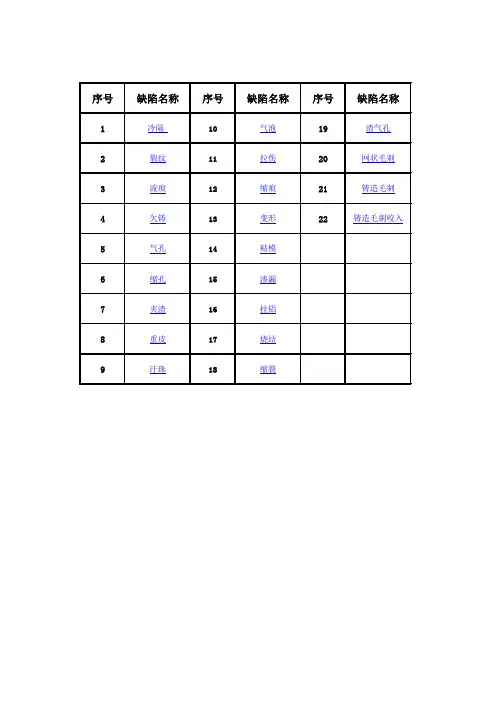

一般来说,分为贯穿线性类缺陷、孔洞类表面缺陷和缩松类内部缺陷三种缺陷类型。

广义的铸件缺陷是指铸件质量特性没有达到分等标准,铸件生产厂质量管理差,产品质量得不到有效保证。

铸件上存在的缺陷是多方面的,是铸件质量差的根本原因。

狭义的铸件缺陷是铸件上可检测出的、包括在/45’77—65铸造名词术语标准中的全部名目:有尺寸与重量超差,外观质量低,内部质量不健全,材质不符合验收技术条件及其他疵病等。

狭义的铸件缺陷是通常意义的缺陷,人们还可细分为显著和微观缺陷,后者在商品铸件上规定出允许出现缺陷的尺寸、深度、数量及分布情况。

有时还附有极限状况的样块(临界缺陷)或照片,以便于比较评定。

铸造缺陷等级判定标准

铸件产品件表面外观依据规定的要求检验。

铸件表面清理干净,修整光滑,经过抛丸处理。

喷涂底漆应遵守工作标准且要符合在订货单上的其他补充说明。

铸件表面应符合等级标准:

表面粗糙程度:A3

表面夹杂—非金属夹杂物缺陷:B1

气孔类:C2

缺陷打磨后的表面:H1

不允许有其它表面上缺陷(例如尺寸、多肉、粘有钢丸或其他类

似问题)。

机加工表面不允许有缩孔和不均匀材料。

这必须由铸造厂来保证。

机加工后这样的缺陷或材料的不均匀性会显露出来并对表面有损伤,

导致缺陷。

经过采购方许可之后,才可以进行诸如粘接、填补和焊补等。