熔模精密铸造技术课件

- 格式:ppt

- 大小:1.93 MB

- 文档页数:15

熔模铸造(教材)第一章绪论1 熔模铸造是一种近净成形工艺。

2. 随着技术的发展,熔模铸造已可以生产更大、更精、更薄、更强的产品。

更大更薄:最大轮廓尺寸可达1.8m,而最小壁厚却不到2mm,最大铸件重接近1000kg;更精:一般线性尺寸公差为CT4~CT6级,特殊线性尺寸公差高的可达CT3级;表面粗糙度值也越来越小,可达到Ra0.8um,甚至Ra0.4um;更强:钛合金精铸技术使生产复杂钛合金铸件成为可能,特别是铸造大型复杂钛合金铸件可替代很对零件的组装件,大大减轻产品的重量又提高了产品的强度。

3. 影响熔模铸件尺寸精度的因素归纳起来分为四个方面:铸件结构形状、大小压型和生产工艺。

4. 熔模制造的应用实例:定向凝固和单晶叶片、工业涡轮叶片、前机匣、主屏蔽罩、传动机匣、显示器框架。

第二章制模材料及工艺1. 用于熔模铸造的制模材料应在下述性能方面满足一定的要求:熔点、热稳定性、流动性、收缩率、强度和塑形、焊接性、涂挂性、灰分。

2. 熔模制造工艺影响熔模质量的主要参数有:压注时模料温度、压注压力对熔模尺寸的影响、充型时间(即充型速度)对熔模尺寸的影响、保压时间对熔模尺寸的影响、取模时间对熔模尺寸的影响、压型温度对熔模尺寸的影响。

第三章制壳材料及其基础知识1. 熔模铸造的铸型目前普遍采用的是多层材料制成的型壳。

2. 型壳最本质的特点是具有整体的、无分型面、发气性低的、光洁的型腔表面。

3. 对型壳性能的要求:(1)强度强度是型壳最重要、最基本的性能。

在脱蜡、焙烧和浇注时,型壳将会受到各种应力的作用,若强度不够,型壳就会发生变形、裂纹或破碎。

随着铸件冷凝成型后,则要求型壳有良好的退让性,也就是残留强度主要低,以免阻碍铸件收缩和便于脱壳清理。

此外,型壳还应具有高的表面强度,以免因液体金属流的冲刷作用或搬运型壳时,内外表面酥松、脱落。

型壳的常温强度,主要是根据粘结物对颗粒材料的附着力和粘结物本身的内聚力以及型壳的宏观结构而定。

熔模精密铸造技术

语句要求正确

熔模精密铸造技术是一种采用模具来进行熔铸制备复杂形状的金属零件的工艺制造手段。

它将机械学、材料学和冶金学的原理完美结合起来,是较为精确的铸件制造技术。

熔模精密铸造技术具有诸多优点,如制造成本低、模具可循环使用、尺寸精确表达准确、表面光洁度好、平面度精确等优点。

1.熔体准备:熔体的准备是该技术制造过程的前提,需要按照设计要求以及所选铸件材料,采用冶金的方法进行熔体的准备,即熔炼生产,并达到铸件熔炼状态。

2.模具组装:采用计算机坐标测量机对模具的尺寸精确测量,按正确方法安装模具,保证模具内外尺寸的精确度以及模具的可靠性。

3.表面处理:在铸造过程中,可以采用表面处理设备施加物理和化学处理,将表面处理后的模具放入熔体中熔解,使其具有理想的表面性能。

4.组装装配:将精密铸件安装在模具内后,将其加热至熔炼温度,然后将熔体倒入模具,冷却后取出模具,分离组装部件,将精密铸件完成。

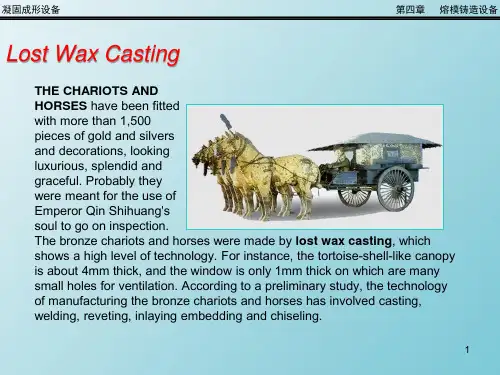

熔模精密铸造工艺熔模精密铸造,又称失蜡铸造,是用易熔材料(例如蜡料或塑料)职称科容次那个模型(简称熔模或模型),在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用蒸汽或热水从型壳中用熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中经过高温焙烧(如采用高强度型壳时,可不必造型而将脱模后的型壳直接焙烧),铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。

熔模精密铸造获得的产品精密、复杂,接近于零件最后形状,可不加工或很少加工就直接使用,是一种近净形成形的先进工艺,是铸造行业中一项优异的工艺技术,其应用非常广泛。

它不仅是用于各种类型各种合金的铸造,而且生产出的铸件尺寸精密、表面质量比其它铸造方法要高,甚至其他铸造方法难于铸得的复杂、耐高温、不易于加工的铸件,均可采用熔模精密铸造铸得。

基于生产者的要求不同,熔模精铸生产方法基本分为两种类型。

第一种是一般工艺,基本上是采用手工及手动装置和简单机械化,生产成本低。

第二种是当前大多数专业化工厂采用的生产方式,即在车间内部装有悬链输送器及机械化制壳流水线。

这种生产布置的优点是:工艺及其配套的机械化适合生产快速调整,不受特设的辅机相互制约,可充分有效的利用时间,虽然成本要高一些,但其生产率高。

当前采用熔模精铸得尺寸精确、表面光洁、强度适中的零件及整体件,不用(或少用)加工以及由于成分等关系不能加工或难以加工的零件,是熔模精铸生产工艺技术发展的集中趋势。

此外,从适应零件形状、大小、尺寸精度及材料品种的广泛性而言,在各种精密铸造方法(压铸、陶瓷铸、熔模)中,熔模精铸是最富有灵活性的特种铸造方法。

因为除常规合金可用此法生产外,所有高强度合金几乎均可用此法生产。

熔模铸件尺寸精度较高,一般可达CT4-6(砂型铸造为CT10~13,压铸为CT5~7),当然由于熔模铸造的工艺过程复杂,影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加热和冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,所以普通熔模铸件的尺寸精度虽然较高,但其一致性仍需提高(采用中、高温蜡料的铸件尺寸一致性要提高很多)。