单甲基肼还原 Np(Ⅵ)──Ⅱ . Purex 流程中 U-Np分离的研究

- 格式:pdf

- 大小:343.31 KB

- 文档页数:6

APOR流程1B槽中镎的走向行为研究李小该;叶国安;何辉;唐洪彬;李斌;李会容【摘要】从Np(Ⅴ,Ⅵ)与二甲基羟胺(DMHAN)、单甲基肼(MMH)反应动力学及有机相中Np(Ⅵ)的反萃动力学两方面实验考察了APOR流程1B槽中镎的走向行为.结果表明:DMHAN还原Np(Ⅵ)的速率很快,动力学方程为-dc(Np(Ⅵ))/dt=kc(Np(Ⅵ))c(DMHAN)/c0.6(H+),25℃时,反应速率常数k=289.8(mol·L-1)-0.4·min-1;进一步还原Np(Ⅴ)的速率则很慢,其中,DMHAN还原Np(Ⅴ)的动力学方程为-dc(Np(Ⅴ))/dt=kc(Np(Ⅴ))c(DMHAN)c(H+),25℃时,k=0.023 6(mol·L-1)-2·min-1;MMH还原Np(Ⅴ)的动力学方程为-dc(Np(Ⅴ))/dt=kc(Np(Ⅴ))C0.36(MMH)c(H+),25℃时,k=0.002 2(mol·L-1)-1.36·min-1.所以,1B槽中Np主要以Np(Ⅴ)形式存在.在扩散控制模式下,DMHAN 和MMH对Np(Ⅵ)的反萃动力学方程分别为:dca(Np(Ⅵ))/dt=k(V/S)C0.5o,0(Np(Ⅵ))·C-0.14o(TBP)C-0.32a(NO-3),25℃时,k=2.29×10-4(mol·L-1)0.96·cm-1·min-1;dca(Np(Ⅵ))/dt=k(V/S)C0.63(Np(Ⅵ))C-0.27o(TBP)C-0.34a(NO-3),25℃时,k=6.24×10-4(mol·L-1)0.98·cm-1·min-1.可见,DMHAN-MMH存在下,Np可被快速反萃入水相.基于以上的动力学参数以及工艺过程参数,可计算出1B槽中95%的Np进入水相.【期刊名称】《原子能科学技术》【年(卷),期】2010(044)002【总页数】9页(P129-137)【关键词】镎;二甲基羟胺;单甲基肼;动力学;还原反萃【作者】李小该;叶国安;何辉;唐洪彬;李斌;李会容【作者单位】中国原子能科学研究院,放射化学研究所,北京,102413;中国原子能科学研究院,放射化学研究所,北京,102413;中国原子能科学研究院,放射化学研究所,北京,102413;中国原子能科学研究院,放射化学研究所,北京,102413;中国原子能科学研究院,放射化学研究所,北京,102413;中国原子能科学研究院,放射化学研究所,北京,102413【正文语种】中文【中图分类】O615.3Purex流程是目前乏燃料后处理厂广泛采用的工艺。

氨基羟基脲在Purex流程铀钚分离中的应用肖松涛;叶国安;潘永军;罗方祥;杨贺;兰天【摘要】研究了氨基羟基脲(HSC)的硝酸水溶液对30% TBP/煤油中Pu(Ⅳ)的还原反萃取行为,考察了HSC浓度、两相接触时间、两相相比、反萃液硝酸浓度、NO3-浓度、有机相U浓度和温度对Pu(Ⅳ)还原反萃的影响.结果表明:延长两相接触时间能显著提高Pu(Ⅳ)的反萃率,增加氨基羟基脲的浓度、降低反萃液酸度、降低NO3-浓度、增加有机相U浓度和升高温度也对Pu(Ⅳ)的反萃率有一定的提高.采用16级逆流反萃取实验(还原反萃段10级,补充萃取段6级),模拟Purex流程1B槽U/Pu分离工艺,在相比(1BF∶1BX∶1BS)为4∶1∶1的条件下,U的收率大于99.99%,Pu的收率大于99.99%;铀中去钚的分离因数SFPu/U=2.8×10 4;钚中去铀的分离因数SFU/Pu=5.9×104.HSC作为还原反萃取剂,可有效实现铀钚分离.%The reduction stripping behavior of Pu(Ⅳ) from 30%TBP/OK with HSC was investigated under conditions of different temperatures, different concentration of HSC, concentration of HNO3, concentration of NO3- , concentration of U in organic phase, various contacting-time, phase ratios, respectively. The results show that the longer phase contacting-time is, the higher reduction concentration is, the higher U concentration in organic phase is, the higher temperature is, and the lower HNO3 concentration and the NO3 concentration are, the higher stripping rate of Pu is. The application of HSC to separate Pu from U in the IB contactor was studied by the 16 stages counter current experiment (in which 6 stages for supplemental extraction, 10 stages for stripping). It is shown that the recovery percentage of U reaches over 99. 99% and the recoverypercentage of Pu over 99. 99% at phase ratio 1BF : 1BX : 1BS=4 :1 : 1. The separation f actor of Pu from U (SFPu/u) is 2. 8×104, and the separation factor of U from Pu (SFu/pu) is 5. 9 × 104. The results show that HSC as a new organic reductant can effectively achieve the separation of Pu from U.【期刊名称】《原子能科学技术》【年(卷),期】2013(047)001【总页数】7页(P27-33)【关键词】Pu(Ⅳ);氨基羟基脲;还原反萃;铀钚分离【作者】肖松涛;叶国安;潘永军;罗方祥;杨贺;兰天【作者单位】中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京102413【正文语种】中文【中图分类】TL241Purex流程中U/Pu的分离是基于TBP对U(Ⅵ)、Pu(Ⅳ)和Pu(Ⅲ)不同的萃取能力来实现的,而选择合适的还原反萃剂是实现U/Pu分离的重要手段之一[1-5]。

Purex 流程铀钚分离工艺中锝对镎走向的影响周贤明;叶国安;张虎;罗方祥;刘协春;李丽【摘要】在HNO3‐U(Ⅳ)‐N2 H4‐Tc(Ⅶ)‐Np(Ⅴ)体系中,Np(Ⅴ)迅速还原为 Np(Ⅳ)。

对比研究表明,Tc是该体系中Np(Ⅴ)迅速还原的主要原因。

该体系中的主要反应是U (Ⅳ)将Tc(Ⅶ)还原为Tc(Ⅳ),进而Tc(Ⅳ)将Np(Ⅴ)还原为 Np(Ⅳ)。

本文通过串级和台架实验研究了该体系中锝对镎走向的影响。

结果表明,Np(Ⅴ)的还原速度随 HNO3浓度、初始Tc浓度的增大和温度的升高而加快。

在模拟 Purex流程铀钚分离工艺的条件下,试管串级和微型混合澄清槽台架实验结果表明,提高1AP料液中 Tc(Ⅶ)的浓度、升高反应温度,Np进入1BU中的百分含量增加。

%It was found that in the nitric acid solution containing U (Ⅳ ) ,hydrazine , Tc(Ⅶ) and Np(Ⅴ) ,Np(Ⅴ) was reduced to Np(Ⅳ ) quickly .The main reason of the fast reduction of Np(Ⅴ) was due to Tc(Ⅳ ) ,which was produced by the reduction of Tc(Ⅶ) in the presence of U (Ⅳ) .The routing of Np in U/Pu separation stage was stud‐ied by tube cascade experiments and bench scale experiments at a miniature mixing‐settler set .The results show that nearly 67 .7% of Np goes into 1BU in the presence of Tc in the 1AP ,but approximately 27 .0%of Np goes into the 1BU in the absence of Tc . The amount of Np going into 1BU increases with the reaction temperature and the concentration of Tc(Ⅶ) in 1AP .【期刊名称】《原子能科学技术》【年(卷),期】2015(000)002【总页数】7页(P193-199)【关键词】铀钚分离工艺;镎走向;Tc(Ⅳ);Np(Ⅴ);镎过程化学【作者】周贤明;叶国安;张虎;罗方祥;刘协春;李丽【作者单位】中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413;中国原子能科学研究院放射化学研究所,北京 102413【正文语种】中文【中图分类】TL241237Np是乏燃料后处理Purex流程中非常重要的核素之一[1-3],在共去污分离工艺(1A)中,部分镎被萃取进入1AP,最终进入铀钚分离工艺中[4-6]。

U*IV)用作Purex过程中Pu(IV)还原剂的研究第14卷第d期1992年】1月核化学与JournalofNuclear放射化学andRadiochemistryvo1.14Nm4Nov.】992御一fu(IV)用作Purex过程中Pu(W)还原剂的研究于恩江刘黎明费洪澄范元发居崇华赵燕菊黄怀安(中国原子耗科学研究院.北京,1o213)_1.L2,研究了U(IV)在分离的有机相(30%’rBP一煤油)中,在两相振荡混合和逆流萃取过程中的稳定性通过单级反萃实验研究了有机相中钚浓度,铀埭度,反萃剂的酸度和肼浓度,u(IV)用量(Mv/Ⅳ)对钚反萃率的影响.通过串级实验研究了在1B槽工艺条件下,凰,/和U(1V)加入位置,反萃剂酸度和相比等条件的变化对铀钚分离的影响.给出了铀和钚的净化系数关键词?,至亘’堡矽汪两J岛.一,引言.随着我国核电事业的迅速发展,动力堆乏燃料后处理流程的设计已提到议事日程.由于动力堆乏燃料的钚含量比生产堆乏燃料钚含量要大得多,在生产堆乏燃料后处理中长期使用的钚还原剂氨基磺酸亚铁的缺点显得更加突出.由于引进大量铁离子使废液盐分增大而不利于废液浓缩处理,带进的硫酸根离子会加剧设备腐蚀.如果采用u(1V)作Pu(IV)还原剂,不仅会克服氨基磺酸亚铁的缺点,而且有利于工艺过程”无盐化”.本文研究了u(iv)在分离的有机相(30TBP煤油)中,在两相振荡混合和逆流萃取过程中的稳定性.通过单级反萃实验研究了有机相中钚浓度,铀浓度,反萃剂中酸度和肼浓度以及U(1V)用量对钚反萃率的影响.最后,通过串级实验研究了在lB槽工艺条件下.U(IV)用量和加入位置,反萃剂酸度,相比等条件的变化对铀钚分离的影响.给出了铀和钚的净化系数.提出了改善铀钚分离的建议.还介绍了实验中观察到的TBP萃取u(1V)生成第三相的情况.二,实验部分1.试剂和仪器.(1)试剂硝酸钚,二氧化钚经溶解和离子交换制成硝酸钚溶液,钚浓度为38.2g/1,硝酸1991年9月23日收到.1992年d月15日收到修改稿208浓度为4.1mol/!.U(IV)(硝酸铀)用硝酸铀酰作原料,电解法制得.肼,硝酸为分析纯试剂.TBP,特定三级纯,用前经碱洗,酸洗和水洗煤油为大庆240号煤油,用前经过浓硫酸洗,碱洗和水洗.(2)仪器72型分光光度计,759型分光光度计,pH一3型酸度计,FH一408型d定标器.2.分析方法(1)铀的分析常量铀用KCr0TiCI一Fe(SO)法滴定.大量钚中微量铀用TOPO萃取t2一(5一溴一2一吡啶偶氮)一5一二乙胺基苯酚(Br—PADAP)作显色剂,比色法测定.(2)钚的分析常量钚用EDTA络台一硝酸钍反滴定法测定.微量钚用直接取样制源测q放射性计数率或用氟化镧载带法制源测放射性计数率.(3)酸的分析铀和钚溶液中的自由酸用KSOt和EDTA分别络台铀和钚,pH计指示pH值,用NaOH滴定.3.实验方法30TBP一煤油中uOv)稳定性实验:取一定量萃取了u(iv)的30TBP放在比色杯内,盖上试样室盖.在不同时间在U(IV)的特征吸收波长下测定吸光度.钚的单级反萃实验:相比为l:I,振荡混合2min,离心分相后分析两相中钚浓度.串级实验按图l 在室温下进行,通常进行到64排结束.1BXlItBX:ll1BFlIl琏黧If30—1BUUHN图11B槽串级实验流程IBF:1BXljlBX2IlBs—l;0.028;0.25t0.275lBlPPuHN●.●三,结果和讨论1.30TBP中U(IV)的稳定性我们进行了多次实验,结果基本一致.现以一次实验为例加以说明.取U(IV)潜藏(u(IV),45.8g/I;u(vi),2.1s/l;HNO3,1.8tool/1;N2H{,0.47tool/1)lm1,加水lml,30TBP5ml,在萃取试管内振荡混合5min,离心分相,测得有机相中U(IV)浓度为5gA.然后.在不同时间测含U(IV)浓度为5g/l的30TBP中U(IV)的吸收光谱,如图2所示.由图2可以看出,曲线形状随时间有明显变化.U(IV)在480nm和650nm有特征吸收峰.随着时间增加,这两个峰值下降,到7h基本消失.与此同时,在340400nrn范围内出现几个吸收峰.S/de~t]认为,TBP中U(IV)氧化时,发生如下反应:U¨+NOa+H2O—uoi+HNO2+Hu¨+2HNO2一uO;++2No+2H2NO+HNo3+H2O一3HNo2n篓咀0.咀z/ran1_萋群咀咀咀0.图230TBP中u(TV)的吸收光谱图330TBP中HNOz的吸收光谱1——Oh;2—5h;3——7h.这就是说,在U(IV)氧化过程中产生了HNO=.那么,那些锯齿状峰是否就是HNO吸收峰呢?为此,我们称取70ragNaNO2置于萃取管内,并且加入1tool/1HNO,5ml使NaNOz完全溶解,然后,加入3OTBP5ml,振荡混合5rain后离心分相,测得的有机相吸收光谱如图3所示.比较图2和图3可以发现,在同一波长范围内曲线形状是相同的.这说明图2中的峰是HNO的吸210收峰Woodhead[给出的TBP中HNO吸收光谱曲线,其形状亦与图3完全相同.uov)在HNO3和30TBP组成的两相体系中的氧化结果列入表1为此,取u(iv)溶液(U(1v),45.8g/1;HNO18mol/l;N2H,0.47moi/i)2ml,加水4ml,30TBP7ml,振荡混合5min后离L-分相+制两份.取样分析两相中U(IV)初始浓度.将一份的两相合并继续振荡5.5h,另一份的两相不再合并,在同一环境下放置,作为对照.从表1可以看出,两相混合振荡能加速U(IV)的氧化.按图1进行的1B槽铀串级实验(不加钚)结果表明,U(1V)的损失约10—20.表1不同条件下HNOr3o%TBP体系中u(1v)的氧化2.单级反萃不同条件下单级反萃实验结果列入表2.由表2可看出,有机相中钚浓度,铀浓度,u(Iv)用量和反萃剂中肼浓度的变化对钚反萃率基本上没有影响.表2单级反萃实验结果反革前有机相钚维度为 6.91mg/I;反萃剂为0.5tool/IHN03+0.1mol/IN2H;u(Ⅳ)/=5—7|相ffS(o/a)=l:1j《钚反萃率随反萃剂中HNOs浓度的增加而减少.我们认为,这是与U(IV)还原Pu(IV)反应动力学有关.据MapqeHKO等的实验结果,在HNOs体系中,反应动力学公式为--d~Pu(Iv)]/ae=K[Pu(IV)][u(IV)]/rH]JH浓度增加,对反萃不利.在有足够过量U(IV)存在下.UOV)还原Pu(iV)的速度是相当快的实验中我们观察到,U(IV)与含钚有机相混合后.立即出现Pu(III)特有的蓝色.UUv)溶液中的肼也能还原PuUv),但是.速度要慢得多,因此,肼浓度变化不会影响钚的反萃率.3.串级实验(1)硝矗和铀的分布为了取得硝酸和铀在各级分布数据,按图l进行了两次铀串级实验(不加钚).第一次实验的硝酸和铀在各级水相的分布示于图4.二.n级号图4硝酸和铀在】B槽各级水相中的分布合适的酸度分布很重要,因为酸度不仅影响铀和钚的萃取分配,也影响U(iV)和PuOil)的稳定性据Mckay等的实验结果,H浓度小于0.5mol/I,会引起U(IV)的氧化损失,大于2.5mol/I,Pu(III)易被氧化.我们的实验结果表明,反萃段水相硝酸浓度为0.350.87mol/I,在补充萃取段为1.32—1.33mol/1.这样的酸度变化范围是比较合适的.由于TBP能萃U(IV),从第8级加入的uUv)随有机相的流动,分布到反萃段各级水相.在有机相出口的第1级水相中还含有u(IV)约4g/l,这对钚的反萃是有利的.另一方面.从第¨级水相中U(IV)浓度高达约20g/l,可以预计,钚产品液1BP中uOv)浓度必定很高.这对钚中去铀是不利的.(2)Mv/朋的影响不同工艺条件下lB槽串级实验结果列入表3.标准条件(1)如图l所示条件.标准条件(2)与标准条件(1)的差别在于,前者]BF料液中铀浓度为85./1,]BS为含有0-6too!/IHNo3的30TBP,Mv)/i一8.文献[3]指出,HNO.介质中uOv)还原Pu(IV)可用下式表示:2Pu¨+U¨+2H?O—2Pu.+uol+4H这就是说,一个U”还原2个Pu.但是,在实际用U(iV)还原PuOv)时,考虑到u(iv)易被氧2l2化等原因造成的损失,U(IV)往往要过量许多.比较实验(6),实验(1),实验(7)和实验(3)的DF值可以看出,在选用Mur-v/M为8,53和2时,钚的反萃效果都比较好,DFPu均达到10.这是因为,在上述实验条件下,按U(IV)还原Pu(IV)反应的化学计算量,加入的U(IV)都是大大过量的,同时,U(IV)又有足够稳定性,损失很少.据Baxter等的实验结果,加入的U(IV),76.5进入TBP中,氧化损失为I8.1%.只有5.4用于还原Pu(IV).可见,加入的U(IV)也是过量很多.从实验(2)和实验(3)钚在各级有机相的分布(图5)可以看出,无论M/为5或2,钚都是在]BF料液加入级的附近几级迅速被还原.国外采用的/变化较大,有2,4~5和8.一般认为选45为宜.必须指出,由于TBP萃取U(IV)的分配系数较小,除去多余的U(IV)并非易事.铀串级实验表明,加入的U(IV),约8090进入]BP中.另外,如果U(Iv)浓度太高,还可能生成第三相,给萃取设备的运行带来困难.因此,U(IV)的加入量也不能太多.表31B槽串级实验结果(3)反萃剂酸度和1SS酸化的彩响比较实验(1)和实验(2)的结果可以看出,当IBX的HNOs浓度由0.4moI/I增加到0,7mol/l时.DR的值只增加一倍,效果不大.这是因为U(IV)分配系数随酸度增加变化较小.增加酸度使得DFm,值有所下降.比较实验(1)和实验(7)的结果可以看出1BS进行酸化没有明显改善钚中去铀的效果比较实验(3)和实验(4)的Dn值,可以发现,]BS用量增加一倍,DK值增加约2O倍.因此,适当增加1Bs 用量是提高DFu的有效手段之一.(4)u(IV)的加人位置从比较实验(7),实验(8)和实验(9)的结果可以看出,如果从钚的反萃效果看,前两种U(IV)加入方式之间差别不大,第三种加入方式效果稍差.但是,总的说来,差别不十分明显.从有机相中钚的分布(图6)也可以发现,无论以哪一种方式加入U(IV),不仅都是在靠近1BF料液加入级附近几级钚浓度都迅速下降,而且,有机相出口级的钚浓度也十分接近.关于U(IV)的加入位置,文献报道中多种多样,归纳起来主要是两种:一种方式是U(IV)与]BF料液在同一级加入;另~方式是将大部分U(IV),例如80的U(1v)在1BF料液加料级加入,余下部分从有机相出口圾加入,以取得较好的U(Ⅳ)分布.例如,Salomon等对混合澄2l3清懵工艺条件最佳化的结果就是如此KolarikE认为.U(IV)从IBF料液加入级或靠近这个加料级加入,U(IV)能立即与钚浓度较高的有机相接触.反萃效率高.同时,由于UOV)可被TBP莩取,可以使u(IV)分布在反萃段各级中.我们的铀串级实验也证明了这一点.我们认为.为了使有机相出口级附近有足够的U(IV)以利于反萃有机相经多级反萃后仍然残留在有机相中的微量钚,u(IV)从两处加入比较好.芎13579J级号囝5钚在1B槽各级有机相中分布1——Mo<lv1/Mr一5}2——u《lv1/Mr一2J3579J1级号囝6钚在1B槽各级有机相中分布1~一实验{7){2实验(8);3——宴验(0)(5)相比的影响比较实验(7)和实验(10)的结果可以看出,反萃段相比(o/a)由4.5增大到9,D稍有下降,而DF提高两个数量级一般地讲,在有过量UOV)存在下,水相多一些有利于两相混合,使钚易于反萃到水相文献Es2指出,要使钚反萃率大于9g.7.必须保持相比(1BU:1BP)小于10.如果水相太多,钚浓缩倍数变小,而且也不利于铀的去除.(6)u(IV)生成第三相问题象TBP萃取Pu(W)和Th(IV)时生成第三相一样,TBP萃取UOV)时,在一定条件下也会生成第三相.第三相的出现会严重影响萃取设备正常运行实验中曾两次观察到UOV)第三相的出现.一次是在铀串级实验的第l0级出现(15c,该级水相u(IV)浓度为40g/~,HNOs为1.3mol/1),稍加热第三相消失.另一次是实验(6)的第9,10级出现(20C,第三相色深,离心分相后第三相沉到水相下面),估算这两级水相U(IV)约为25gA.HNOa浓度约为2mol/!.按照Kolarik0的实验结果,在我们的上述UOV)浓度,HNOa浓度和温度下,是会生成第三相的.因此,在选择工艺条件,特别是选择U(IV)用量时,应考虑防止生成第三相.四,小结1.萃取到30TBP中的U(IV)易被氧化,在氧化过程中生成HNO水相和有机相振荡混合能加速U(IV)的氧化.2.在实验条件范围内,用U(IV)还原Pu(IV)时,有机相中钚浓度,铀浓度,反萃剂中肼浓214度./A的变化对钚反萃率均无明显影响.钚反萃率随反萃剂酸度增加而减少.3.在本实验给出的两个标准工艺条件下.串级实验的净化系数DF,D 分别达到2.36×10,72和1.64×】0,22.4.采用uI_)/为8,5,3和2,,gF均可达到或超过】.36X10i增大Mu--】,/M 将使DF明显减少.就钚的反萃而言.三种U(IV)加入方式之间无明显差别.增加补充萃取段的相比(o/a)或降低M,/M将显着提高D值.5.实验中观察到了U(IV)生成第三相现象.在选择工艺条件,特别是选择U(IV)用量时,应考虑防止第三相出现.参考文献[I]Slad~ALDP一554.196】[2]WoodheadJ.AERE—R3432.19603l丑peHK.BH,Ko~TyHOBBc.【h0…H目.1974,I6(4):486一:4]MckayHAC,StreetonRJW,WainAG.&ERE—R381.1963.:5]BaxtezW,NaylorASolventExtractionChemistryofMetalsMaeMilan,L ond~.MelbourneTot~to.1965117:6]SalomonL.Lop*zMenchetoE.EndEnsChem0.eDesDevelop,1970,9(3) ;345—7]Kolarikz.ISEC77.1977.178STUDIESONU(IV)NITRA TEASAREDUCTANTINu/vuSEPARA T10N0FPUREXPRoCEss YUENJIANGLIULIMINGFEIHONGCHENGFANYUANFA JUCHoNGHUAZHAoYANJUHUANGHUAIAN(z棚l~tituteoyAtomic”rP一0.Boz275rB,102413)ABSIRACTTnestabilityofU(IV)nitrateinseparatedorganicsolution(30TBP)andsyste moftwophases(organicandaqueous)wasstudied.TheresultsshowthattheoxidationofU(IV )inTBPphasejsCOlff]一pletadinabout5--7hours.TheconcentrationofI-INo2intheTBPphasegradu allyincreasesduringtheoxidationofU(IV).ThelossesofU(IV)areabout1O2Oduringcascadeexperi mentcontaininguraniumandnitricacid. TheeffectsofsomefactorssuchasconcentrationofPu(IV)andU(IV)intheTB Pphase,COflC~fltrationofHNO3andN2Hinaqueousphase,andu(1v)/Pu(molarratio)013bac k—extractionofPu(IV)wereinvestigated.ThroughcascadeexperimentwithsimulatedIBFfeed,theeffectsofsomefact orssuchasu(IV)/I,u(molarratio),feedingpointofU(IV)feed,theacid ityofaqueousphas e,theo/aphasetati∞inthereductionzoneontheseparationofU/Puwereinvestigated._rheresu ltsshowthatwhenU(IV)/Pu(molarratio)is8,5,3and2,theDFforremovalofPufromUproductis alwaysgreaterthanorequalto】.36×lO.KeywordsU(IV),Reduction,Pu.。

第31卷第4期原子能科学技术V o l.31,N o.4 1997年7月A tom ic Energy Science and T echno logy Ju ly1997单甲基肼还原Np( ).Pu rex流程中U2N p分离的研究张先业 叶国安 肖松涛 尹东光 胡景火斤(中国原子能科学研究院放射化学研究所,北京,102413)用单级萃取试验研究了水相HNO3浓度和CH3N2H3浓度对30%TBP2煤油相从含U和不含U水相中萃取N p行为的影响,以及反萃液中的HNO3浓度和CH3N2H3浓度对从含U和不含U的30%TBP2煤油相中N p的反萃取率的影响。

试验结果表明:提高水相CH3N2H3浓度和降低HNO3浓度有利于抑制N p的萃取和改善N p的反萃取。

按照动力堆乏燃料后处理流程1A槽工艺条件和类似于1B槽的工艺条件,以CH3N2H3为N p的选择性还原剂,进行了串级试验。

对1A槽串级,U中除N p的净化系数为114×104,对1B槽串级,U中除N p的净化系数为1218。

试验结果初步表明:单甲基肼作为N p还原剂在Pu rex流程中有一定的应用前景。

关键词 N p 单甲基肼 U2N p分离 萃取2反萃取单甲基肼还原N p( )反应动力学研究[1,2]表明它可以较快地将N p( )还原为N p( ),并且不生成残留盐类,为Pu rex流程中U2N p的分离提供了一种良好的选择性还原剂。

本工作旨在探索单甲基肼在Pu rex流程中应用的可能性。

1 实验部分111 试剂和仪器237N pO2:国营404厂产品;单甲基肼(CH3N2H3):航天工业总公司三院产品;TB P:特定三级,上海试剂厂产品;煤油:锦西加氢煤油;H T TA、U O2(NO3)2、HNO3、氨磺酸和还原铁粉均为分析纯,北京试剂厂产品;2606阴离子树脂:北京化工冶金研究院产品;FJ2367Α计数器:国营261厂产品;GP2 型单道Χ能谱仪:北京综合仪器厂产品。

Purex流程中二甲基羟胺与甲基肼的分析李传博;刘金平;晏太红;张宇;郑卫芳【摘要】研究了在测定1BP中的N,N-甲基羟胺(DMHAN)和甲基肼(MMH)的浓度之前用TODGA将其中的Pu(Ⅲ)萃取出来;并基于所发现的在室温下pH为2.0~5.5时,Fe3+只与DMHAN反应而不与稀的MMH发生反应;以及在室温下pH为0~5.5时,稀的I2溶液只与MMH发生反应而不与稀的DMHAN反应;分别建立了用Fe3+/邻菲罗琳-分光光度法测定1BP萃余液中DMHAN的浓度,相对偏差小于1.0%,检测下限为3.00×10-6 mol/L;用I2溶液褪色-分光光度法测定了其中的MMH的浓度,相对偏差小于1.0%,检测下限为3.00×10-5 mol/L.并考察了反应时间、甲醇、甲醛和酸度等对结果的影响.该方法不仅适用于测定1BP中DMHAN和MMH的浓度,也适用于1BX、2BX和2BP中.%The extraction of Pu( Ⅲ) with TODGA from IBP solution prior to the determination of N, N-dimethylhydroxylamine (DMHAN) and methylhydrazine (MMH) in it was studied and excellent removal was observed. It was found that Fe3+ could react with DMHAN but did not react with MMH in the pH range 2. 0-5. 5 at room temperature. It was also found that dilute I2 solution reacted only with MMH but not with dilute DMHAN in the pH range 0-5. 5 at room temperature. Based on these findings the determination of DMHAN with Fe3+/1, 10-phenanthroline spectrophotometry? And the determination of MMH by iodine fading spectrophotometry were developed. Their detection limits were found to b e 3. 00×10-6 mol/L and 3. 00 × 10~5mol/L, respectively. Their analytical errors were estimated lower than 1. 0%. The influence of reaction time? Acidity? And the existence of metha-nol orformaldehyde on the determination was examined. These methods could also be used to analyze DMHAN and MMH in 1BX, 2BX, and 2BP solutions.【期刊名称】《核化学与放射化学》【年(卷),期】2011(033)005【总页数】6页(P268-273)【关键词】二甲基羟胺;甲基肼;分光光度法;Purex流程【作者】李传博;刘金平;晏太红;张宇;郑卫芳【作者单位】中国原子能科学研究院放射化学研究所,北京102413;中国原子能科学研究院放射化学研究所,北京102413;中国原子能科学研究院放射化学研究所,北京102413;中国原子能科学研究院放射化学研究所,北京102413;中国原子能科学研究院放射化学研究所,北京102413【正文语种】中文【中图分类】TL241现今Purex流程向着减少液体体积、简化流程的方向发展。

1,1-二甲基肼应用于U、Np分离的研究

尹东光;张先业;胡景炘;肖松涛

【期刊名称】《核化学与放射化学》

【年(卷),期】1998(000)003

【摘要】无

【总页数】1页(P146)

【作者】尹东光;张先业;胡景炘;肖松涛

【作者单位】无

【正文语种】中文

【相关文献】

1.单甲基肼还原Np(Ⅵ)Ⅱ.Purex流程中U-Np分离的研究 [J], 张先业

2.偏二甲基肼还原Np(Ⅵ)的动力学研究 [J], 尹东光;张先业;胡景炘

3.1,1-二甲基肼还原Np(V)的动力学研究 [J], 张希祥;叶国安;张先业;何辉;蒋德祥;刘协春

4.三价铁离子对1,1-二甲基肼还原五价镎的影响 [J], 张希祥;叶国安;张先业;何辉;陈琦福

5.偏二甲基肼在大鼠灌流肝中代谢产物的SPE-HPLC分离法 [J], 胡冉;潘峰;彭俊华;高宁

因版权原因,仅展示原文概要,查看原文内容请购买。

第31卷第4期原子能科学技术V o l.31,N o.4 1997年7月A tom ic Energy Science and T echno logy Ju ly1997单甲基肼还原Np( ).Pu rex流程中U2N p分离的研究张先业 叶国安 肖松涛 尹东光 胡景火斤(中国原子能科学研究院放射化学研究所,北京,102413)用单级萃取试验研究了水相HNO3浓度和CH3N2H3浓度对30%TBP2煤油相从含U和不含U水相中萃取N p行为的影响,以及反萃液中的HNO3浓度和CH3N2H3浓度对从含U和不含U的30%TBP2煤油相中N p的反萃取率的影响。

试验结果表明:提高水相CH3N2H3浓度和降低HNO3浓度有利于抑制N p的萃取和改善N p的反萃取。

按照动力堆乏燃料后处理流程1A槽工艺条件和类似于1B槽的工艺条件,以CH3N2H3为N p的选择性还原剂,进行了串级试验。

对1A槽串级,U中除N p的净化系数为114×104,对1B槽串级,U中除N p的净化系数为1218。

试验结果初步表明:单甲基肼作为N p还原剂在Pu rex流程中有一定的应用前景。

关键词 N p 单甲基肼 U2N p分离 萃取2反萃取单甲基肼还原N p( )反应动力学研究[1,2]表明它可以较快地将N p( )还原为N p( ),并且不生成残留盐类,为Pu rex流程中U2N p的分离提供了一种良好的选择性还原剂。

本工作旨在探索单甲基肼在Pu rex流程中应用的可能性。

1 实验部分111 试剂和仪器237N pO2:国营404厂产品;单甲基肼(CH3N2H3):航天工业总公司三院产品;TB P:特定三级,上海试剂厂产品;煤油:锦西加氢煤油;H T TA、U O2(NO3)2、HNO3、氨磺酸和还原铁粉均为分析纯,北京试剂厂产品;2606阴离子树脂:北京化工冶金研究院产品;FJ2367Α计数器:国营261厂产品;GP2 型单道Χ能谱仪:北京综合仪器厂产品。

112 237Np溶液的配制237N p溶液的配制方法同于文献[2]。

113 239Np的制备和纯化贫化U3O8靶经反应堆辐照之后,用8m o l L HNO3溶解,经Fe(N H2SO2)2还原,通过已处理好的2606树脂,用8m o l L HNO3洗涤,以0.30m o l L HNO3解吸,得到纯的239N p溶液。

按一定比例将237N p和239N p溶液混合,放入电解槽中电解氧化一昼夜,使得溶液中N p的收稿日期:1996208206 收到修改稿日期:1996209226613原子能科学技术 第31卷状态均匀一致。

114 30%TBP-煤油配制先将TB P用5%N aCO3洗涤三次,再用011m o l L HNO3洗涤三次,最后用温的去离水洗涤三次,分相备用。

煤油先用1%K M nO4洗一次,再用5%的N aCO3洗涤一次,最后用去离子水洗涤三次,澄清分相,按体积比配成30%TB P2煤油溶液。

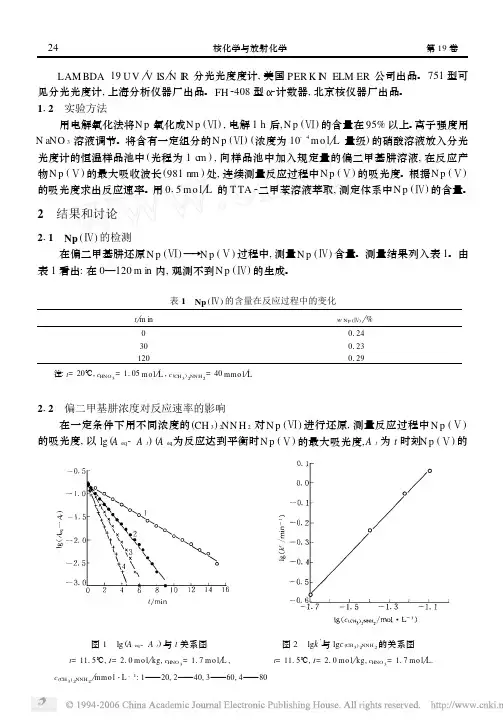

2 结果和讨论211 单甲基肼还原Np( )的过程中Np( )的生成情况单甲基肼能较快的将N p( )还原为N p( ),是否进一步将N p( )还原为N p( ),关系到Pu rex过程中U、N p分离的效果,为此观测了水相和30%TB P2煤油相中单甲基肼还原N p( )时N p( )的生成情况。

将237N p( )溶液与一定浓度的硝酸和单甲基肼溶液混合均匀,按时取样;调节样品酸度为0.5m o l L HNO3,用0.5m o l L T TA2二甲苯萃取N p( );制源,测其Α计数,计算N p ( )占N p总量的百分数。

结果列于表1。

由表1看出,反应进行到6h时,反应产物中N p ( )所占的份额小于1%。

反应进行了30h后,产物中约有015%—710%的N p( )。

表1数据表明:硝酸浓度为115m o l L时,随着单甲基肼浓度增大,N p( )生成份额增加;硝酸浓度较低或较高时,N p( )的生成份额也增加。

高酸度时,N p( )的生成主要是N p( )歧化的贡献。

表1 水相中单甲基肼还原Np( )时生成Np( )的百分数(t=24℃)Table1 The percen tage of Np( )for m ed dur i ng reaction ofNp( )with m ono m ethylhydraz i ne(t=24℃)c(HNO3) c(CH3N2H3) 不同反应时间(h)N p( )的百分数 %mo l・L-1mo l・L-111561030 0150108≈0012761971.50.02≈00.220.521.50.08≈00.321.921.50.20≈00.123.533.00.08≈00.664.66还观测了有机相中U、N p共存时单甲基肼还原N p( )过程中N p( )的生成情况。

结果表明,6h之内几乎无N p( )生成,30h生成的N p( )约是N p总量的7%—8%。

总之,无论水相中还是有机相中、单甲基肼还原N p( )时,6h内生成的N p( )份额很小,在萃取或反萃取时,对U、N p分离的影响可以忽略。

212 水相中Np( )的还原萃取分离单级试验将溶液中的N p电解氧化为N p( ),配制成不同硝酸浓度的料液,以不同浓度的单甲基肼进行还原,反应一定的时间后,用30%TB P2煤油萃取,相比1∶1,振荡1m in,离心分相。

水相、有机相分别制源,测Α计数,计算N p的萃取率。

结果示于图1和2。

由图1、2看出,降低溶液酸度、提高单甲基肼浓度有利于抑制N p的萃取。

进行了水相中U、N p共存时还原萃取分离单级试验。

为了便于测量,237N p溶液中加入239N p 指示剂,用单道Χ能谱仪分别测量水相和有机相中Χ放射性,计算N p 的萃取率。

结果表明:水相中c (U O 22+)=0.426m o l L 时与无U O 22+时N p 的还原萃取行为相类似。

U O 22+的存在有利于抑制N p 的萃取。

当水相硝酸浓度为310m o l L 、单甲基肼浓度为0.06m o l L 、还原时间10m in 、萃取平衡1m in 时,U 2N p 单级萃取分离系数为145。

图1 单甲基肼浓度对N p 萃取率的影响 图2 硝酸浓度对N p 萃取率的影响 F ig .1 T he effect of concen trati on of F ig .2 T he effect of concen trati on ofCH 3N 2H 3on ex tracti on percen tage of N p HNO 3on ex tracti on percen tage of N pc (HNO 3)=3.0mo l L ;温度:2110℃; c (CH 3N 2H 2)=8×10-3mo l L ; V (有机相)∶V (水相)=1∶1; 温度:2110℃;V (有机相)∶V (水相)=1∶1; c (CH 3N 2H 3)(mo l L ):1——0.002; c (HNO 3)(mo l L ):1——110; 2——01008;3——0102 2——210;3——310;4——410 213 从30%TBP -煤油有机相中还原反萃取Np ( )的单级试验电解氧化水溶液中的N p 到N p ( ),调节酸度后用30%TB P 2煤油萃取。

含N p 有机相用不同酸度和不同浓度单甲基肼反萃液还原反萃N p 。

有机相∶水相=2∶1,混合时间1m in 。

离心分相后,用有机相、水相分别制源,测量其Α计数,计算N p 的反萃取率。

结果如图3、4所示。

由图3、4看出:提高甲基肼浓度、降低酸度有利于N p 的反萃取。

有机相中还原N p 的速度较水相中还原速度慢。

还原速度受单甲基肼和N p 两相之间传质速度控制。

要达到较高的反萃取率需提高单甲基肼的浓度或延长还原反萃取时间。

同时进行了有机相中U 、N p 共存时N p 还原反萃取单级试验。

试验结果表明:有机相中c (U O 2(NO 3)2)=0.329m o l L 时与不含U O 2(NO 3)2时N p 的还原萃取行为相类似。

U O 2(NO 3)2的存在有利于N p 的反萃取。

当反萃液硝酸浓度为1m o l L 、单甲基肼浓度为0.12m o l L 、还原反萃取12m in 时,U 2N p 单级分离系数为5114。

214 单甲基肼作还原剂的U -Np 分离串级试验Pu rex 流程中,用单甲基肼作还原剂进行U 2N p 分离,可采用如下三种方案:①1A S 中加入单甲基肼,将N p 洗到1AW 中去;②用单甲基肼溶液从1A P 中选择性还原反萃取分离N p ;③U 线二循环2D 槽中用单甲基肼作洗涤剂进一步除去N p 。

按照动力堆乏燃料后处理流程中的1A 槽工艺条件进行了U 2N p 分离串级试验,以及按类似于1B 槽工艺条件对1A P 进行选择性还原反萃取N p 的串级试验。

其流程和工艺条件如713第4期 张先业等:单甲基肼还原N p ( ) .Pu rex 流程中U 2N p 分离的研究图3 单甲基肼浓度对N p 反萃取率的影响 图4 硝酸浓度对N p 反萃取率的影响 F ig .1 T he effect of concen trati on of F ig .4 T he effect of concen trati on ofCH 3N 2H3on percen tage stri pof N p HNO 3on percen tage stri p of N p温度:2610℃;V (有机相)∶V (水相)=2∶1; 温度:2610℃;V (有机相)∶V (水相)=2∶1;c (HNO 3)=3.0mo l L ; c (CH 3N 2H 3)=0112mo l L ;c (CH 3N 2H 3)(mo l L ):1——0.06; c (HNO 3)(mo l L ):1——110;2——0112;3——0120 2——210;3——310;4——410图5所示。

图5 单甲基肼作还原剂U 2N p 分离串级试验流程和工艺条件F ig .5 Schem atic flow sheet fo r m u ltistage con tercu rren tcascade experi m en ts of 1A con tacto r and 1B con tacto r w ithCH 3N 2H 3as reductan t fo r separati on of N p 2U相比:1A F 1A X 1A S =1 2.32 0164;1A P 1A PX 1A PS =1 0.3 0.3813原子能科学技术 第31卷图6 1A 槽串级N p 的分布F ig .6 Concen trati on p rofiles of N pin aqueou s phase and o rgan icphase of 1A con tracto r1——水相;2——有机相 混合1m in ,离心分相,串级到39排,取有机相、水相样品测量Χ放射性。