粗糙度知识培训

- 格式:pdf

- 大小:208.69 KB

- 文档页数:25

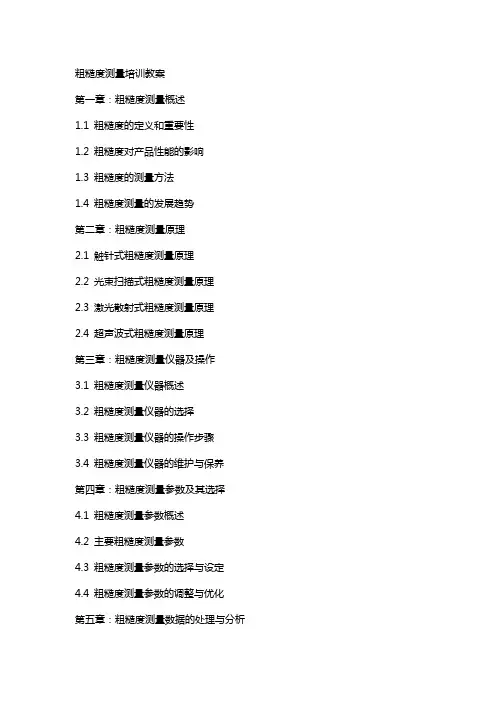

粗糙度测量培训教案第一章:粗糙度测量概述1.1 粗糙度的定义和重要性1.2 粗糙度对产品性能的影响1.3 粗糙度的测量方法1.4 粗糙度测量的发展趋势第二章:粗糙度测量原理2.1 触针式粗糙度测量原理2.2 光束扫描式粗糙度测量原理2.3 激光散射式粗糙度测量原理2.4 超声波式粗糙度测量原理第三章:粗糙度测量仪器及操作3.1 粗糙度测量仪器概述3.2 粗糙度测量仪器的选择3.3 粗糙度测量仪器的操作步骤3.4 粗糙度测量仪器的维护与保养第四章:粗糙度测量参数及其选择4.1 粗糙度测量参数概述4.2 主要粗糙度测量参数4.3 粗糙度测量参数的选择与设定4.4 粗糙度测量参数的调整与优化第五章:粗糙度测量数据的处理与分析5.1 粗糙度测量数据的收集与记录5.2 粗糙度测量数据的处理方法5.3 粗糙度测量数据的分析与评价第六章:粗糙度测量实操训练6.1 实操训练目的与意义6.2 实操训练设备与工具6.3 实操训练步骤与要求6.4 实操训练注意事项第七章:不同材料粗糙度测量7.1 金属材料粗糙度测量7.2 非金属材料粗糙度测量7.3 复合材料粗糙度测量7.4 特殊材料粗糙度测量第八章:粗糙度测量在工业应用中的案例分析8.1 机械制造行业中的应用8.2 汽车制造行业中的应用8.3 电子制造行业中的应用8.4 其他行业中的应用第九章:粗糙度测量技术的创新与发展9.1 新型粗糙度测量技术介绍9.2 粗糙度测量技术的发展趋势9.3 粗糙度测量技术在未来的应用前景9.4 我国粗糙度测量技术的发展现状与展望第十章:粗糙度测量培训总结与考核10.1 培训课程总结10.2 粗糙度测量技能考核10.3 粗糙度测量知识问答10.4 优秀学员表彰与奖励重点和难点解析一、粗糙度测量概述难点解析:粗糙度的微观结构及其对产品性能的具体影响机制二、粗糙度测量原理难点解析:各种测量原理的物理基础和数学模型三、粗糙度测量仪器及操作难点解析:不同仪器的特点和适用范围,以及操作中的细节问题四、粗糙度测量参数及其选择难点解析:如何根据不同材料和表面特性选择合适的测量参数五、粗糙度测量数据的处理与分析难点解析:数据处理中的统计学和信号处理方法,以及分析评价的标准和技巧六、粗糙度测量实操训练难点解析:实操中可能遇到的问题及解决方案七、不同材料粗糙度测量难点解析:不同材料表面特性的差异及其对粗糙度测量的影响八、粗糙度测量在工业应用中的案例分析难点解析:如何根据粗糙度测量结果进行工艺优化和质量控制九、粗糙度测量技术的创新与发展难点解析:新技术的原理和应用前景,以及如何适应和应用这些新技术十、粗糙度测量培训总结与考核难点解析:如何评价和提高粗糙度测量技能及知识水平全文总结和概括:本教案全面覆盖了粗糙度测量的基本概念、原理、仪器操作、参数选择、数据处理、实操训练、应用案例、技术发展以及培训总结与考核等内容。

粗糙度培训:粗糙度参数:未滤波参数滤波的粗糙度参数滤波的波纹度参数Pa(轮廓偏离平均线的算术平均)Ra(取样内轮廓偏离平均线的算术平均)Wa(取样内轮廓偏离平均线的算术平均)Pt(轮廓评价内最大峰-谷高度)Rt(粗糙度的最大高度)Wt(波纹度的最大高度)Pz(轮廓评价内最大峰-谷高度)Rz(取样内轮廓最高峰和最深谷间距离)Wz(取样内最高峰和最深谷之和)Pv(未滤波轮廓最大深度)Rv(粗糙度的最大轮廓深度)Wv(波纹度的最大轮廓深度)Pmr(未滤波轮材料比曲线)Rmr(粗糙度材料比曲线)Wmr(波纹度的材料比曲线)Ra:轮廓偏离平均线的算术平均1、在取样长度内,并且在平均线之下的轮廓部分随后被翻转而放在平均线之上。

2、在原始平均线以上的平均高度。

Ra的局限性:不同特性的表面可能产生相同的Ra值。

使用粗糙度仪测量时取样长度选择:Ra小于等于0.02um时,取样长度(CUT OFF)为0.08mmRa大于0.02um,小于0.1um时,取样长度为0.25mmRa大于0.1um,小于2um时,取样长度为0.8mmRa大于2um,小于10um时,取样长度为2.5mmRa大于10um时,取样长度为8mmRmr:Rmr(TPI):材料支撑率,指在取样长度内,一条平行于中线的直线与轮廓相截,所得个截线长度之和称为轮廓支撑长度,轮廓支撑长度与取样长度之比为材料支撑率。

•材料支撑率与平行于中线且从峰顶线向下所取的水平截距有关。

指承受表面(表示为评价长度地百分比)长度的测量,轮廓峰被一条平行于轮廓平均线的直接所切割。

定义承受表面的直线可以被设置在最高峰以下的深度或在轮廓平均线之上或之下的距离。

当这条直线设置在轮廓最深谷时,则Rmr是100%。

通过绘出材料比值(mr)相对在0%和100%之间限制的最高轮廓峰(或丛平均线的距离)以下深度的图形,然后就可得到材料比曲线。

1、料比是在任意指定轮廓深度时,承受表面的长度与评价长度的比率,它被表示为百分比%。

粗糙度知识培训2011.1.26

未滤波参数

•未滤波参数

•Pa(轮廓偏离平均线的算术平均)•Pt(轮廓评价内最大峰-谷高度)•Pz(轮廓评价内最大峰-谷高度)•Pv(未滤波轮廓最大深度)•Pmr(未滤波轮材料比曲线)

滤波的波纹度参数

•Wa(取样内轮廓偏离平均线的算术平均)•Wt(波纹度的最大高度)

•Wz(取样内最高峰和最深谷之和)

•Wv(波纹度的最大轮廓深度)

•Wmr(波纹度的材料比曲线)

标准的滤波器截取长度是:

公制:0.0025mm,0.008mm,0.025mm,0.08mm,0.25mm,0.8mm,

2.5mm,8.0mm,25.0mm。

•所选滤波器的波长影响滤波数据。

滤波的粗糙度参数

•Ra(取样内轮廓偏离平均线的算术平均)•Rt(粗糙度的最大高度)

•Rz(取样内轮廓最高峰和最深谷间距离)•Rv(粗糙度的最大轮廓深度)

•Rmr(粗糙度材料比曲线)

粗糙度参数Ra

•轮廓偏离平均线的算术平均

1、在取样长度内,并且在平均线之下的轮廓部分随后被翻转而放在平

均线之上。

(面积等值法)

2、在原始平均线以上的平均高度。

Ra的局限性:不同特性的表面可能产生相同的Ra值。

Ra使用粗糙度仪测量时取样长度选择:

Ra小于等于0.02um时,取样长度(CUT OFF)为0.08mm

Ra大于0.02um,小于0.1um时,取样长度为0.25mm

Ra大于0.1um,小于2um时,取样长度为0.8mm

Ra大于2um,小于10um时,取样长度为2.5mm

Ra大于10um时,取样长度为8mm

Rmr(TPI):材料支撑率

•Rmr:指在取样长度内,一条平行于中线的直线与轮廓相截,所得个截线长度之和称为轮廓支撑长度,轮廓支撑长度与取样长度之比为材料支撑率。

•材料支撑率与平行于中线且从峰顶线向下所取的水平截距有关。

•指承受表面(表示为评价长度地百分比)长度的测量,轮廓峰被一条平行于轮廓平均线的直接所切割。

•定义承受表面的直线可以被设置在最高峰以下的深度或在轮廓平均线之上或之下的距离。

当这条直线设置在轮廓最深谷时,则Rmr是100%。

•通过绘出材料比值(mr)相对在0%和100%之间限制的最高轮廓峰(或丛平均线的距离)以下深度的图形,然后就可得到材料比曲线。

Rmr(TPI):材料支撑率

•1、料比是在任意指定轮廓深度时,承受表面的长度与评价长度的比率,它被表示为百分比%。

•局限性:虽然材料比参数类似于磨损效应,但实际上它通常不能代替运行实验。

•2、材料比是一小部分长度,而不是一个表面区域。

•3、仅从表面的相当短的取样来决定,而忽略了可能导致波纹度或形状的间隙。

•4、该参数与空载的表面有关,但在应用中,一个真实的表面可要承受弹性变形。

•5、在实际中,包括两个接触的表面,而两个表面的特性有部分引起磨损。

•6、磨损经常伴随者材料的物理流动,而用一条画的线对其进行完美的顶部和几何切割,这可能是不合实际的。

Rz:粗糙度最大峰—谷高度

•Rz:粗糙度最大峰—谷高度,取样内轮廓最高峰和最深谷间距离。

•使用粗糙度仪测量时取样长度选择:

•Rz小于等于0.1um时,取样长度(CUT OFF)为0.08mm

•Rz大于0.1um,小于0.5um时,取样长度为0.25mm

•Rz大于0.5um,小于10.0um时,取样长度为0.8mm

•Rz大于10.0um,小于50.0um时,取样长度为2.5mm

•Rz大于50um时,取样长度为8mm

一、粗糙度的基本概念

• 1.定义:零件表面存在着具有较小间距和峰谷的微小几何形状误差(轮廓微观不平度),这种微观几何特性称为表面粗糙度。

• 2.表面粗糙度的界定:波距小于1mm的属于表面粗糙度;

波距在1-10mm的属于表面波纹度,波距大于10mm的是形状误差。

• 3.对零件性能的影响:摩擦和磨损;影响配合性质的稳定性和机器的工作精度;影响零件强度;影响零件抗腐蚀性。

二、表面粗糙度的评定

•1.取样长度和评定长度

•A.取样长度:测量或评定表面粗糙度时所规定的一段长度。

取样长度范围内,一般应包含五个以上轮廓峰和轮廓谷。

•B.评定长度:为了合理且比较全面的反应整个表面的表面粗糙度特性,而在测量和评定表面粗糙度时所必须的一段长度,一般评定长度为5倍取样长度。

二、表面粗糙度的评定

•2.基准线

•A.轮廓的准小二乘总线:具有理想直线相撞并区分被测轮廓的基准线,在取样长度内使轮廓上各点到该基准线的距离的平方和最小。

•B.轮廓的算术平均中线:具有理想直线相撞并区分被测轮廓的基准线,该基准线将轮廓划分为上下两部分,且使上部分的面积等于下部分的面积

二、表面粗糙度的评定

•一.评定参数

• 1.高度特性参数

• A. Ra:轮廓算术平均偏差。

•定义:指取样长度内,被测轮廓上各点到基准线距离的绝对值的算术平均值(面积等值法)。

• B. Rz:微观不平度度十点高度

•定义:指取样长度内,被测轮廓上五个最大轮廓峰值高的平均值和五个最大轮廓谷底深的平均值之和。

二、表面粗糙度的评定

•C. Ry:轮廓最大高度

•定义:指取样长度内,被测轮廓的峰顶线和轮廓谷底线之间的距离。

二、表面粗糙度的评定

•2.间距特性参数

•A. Sm:轮廓微观不平度的平均间距:含有一个轮廓峰和相邻轮廓谷的一段中线长度,称为轮廓微观不平度的间距。

在取样长度内微观不平度的平均值称为Sm。

二、表面粗糙度的评定

•B. S:轮廓单峰的平均间距

•定义两相邻单峰的最高点之间的距离投影到中线上的长度,称为轮廓的单峰间距。

在取样长度内,轮廓单峰间距的平均值为S

缸孔表面粗糙度的评定

缸孔平台珩磨技术作为内燃机缸孔或缸套精加工的一种新工艺,初期主要用于高压缩比的柴油机,近几年有了进一步的发展,在汽油机上也得到了广泛的应用。

平台珩磨技术可在缸孔或缸套表面形成一种特殊的结构,这种结构由具有储油功能的深槽及深槽之间的微小支承平台表面组成。

这种表面结构具有以下优点:

●良好的表面耐磨性;

●良好的油膜储存性,可使用低摩擦力的活塞环;

●降低机油消耗;

●减少磨合时间(几乎可省掉)。

缸孔表面粗糙度的评定•缸孔相关珩磨参数要求

二、表面粗糙度的评定

•相关参数含义

•(1)尖峰高度Rpk(Reduced peak height):小

的顶尖高度可以对发动机的磨合性能进行评定。

•(2)核心剖面深度RK (Core roughness depth) :粗糙度形状结构的中间部分, 则对磨合期后的发动机运转性能, 有很大的影响。

•(3)沟痕深度Rvk(Reduced valley depth):储油槽深度, 可以很好地控制储油量。

•(4)尖峰材料比率Mr1(Peak material ratio ):•(5)沟痕材料比率Mr2(Valley material ratio) :

二、表面粗糙度的评定•Abbott曲线(材料百分比曲线

二、表面粗糙度的评定•工件表面形状

珩磨表面微观图

珩磨后的缸孔表面

在发动机上的实际应用效果

经过台架及整车道路试验,采用平台网纹珩磨工艺的发动机与未采用该工艺的发动机相比,在以下几方面取得了很大的进步:

1、提高了气缸体、活塞及活塞环的使用寿命。

平台网纹珩磨工艺增强了汽缸壁的储油和承载能力,

又提高了缸孔的形状精度,从而改善了汽缸壁与活塞、活塞环之间的润滑条件,使汽缸壁、活塞、活塞环的磨损速度明显减慢,大大提高了气缸体、活塞及活塞环的使用寿命。

缸孔磨损值小于每万千米1mm,已经处于国际先进水平。

在发动机上的实际应用效果2、降低了发动机的机油耗量。

由于缸孔几何形状精度及表面质量的提高,再加上活塞结构的改进,使发动机机油耗量与燃油消耗量的比值由0.25%~0.50%降到0.15%。

3、发动机额定功率提高3.4%,最大扭矩提高2.9%。