客户抱怨8D处理报告表

- 格式:doc

- 大小:86.50 KB

- 文档页数:1

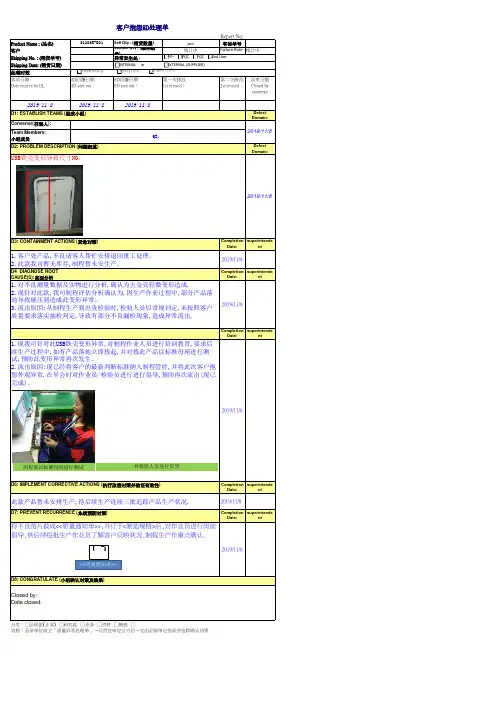

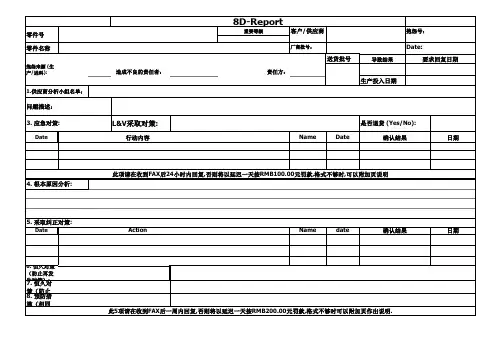

Report No:Product Name : (品名)S1206R-B01Sell Qty : (销货数量)pcs 客诉单号客户Sample Qty : (抽样数量)统计中Failure Rate :统计中Shipping No. : (销货单号)异常发生处 :Shipping Date: (销货日期)处理时效客诉日期Date receive by EL:4D回覆日期4D sent out:8D回覆日期8D sent out:第一次修改1st revised:第二次修改2st revised:结束日期Closed bycustomer2019/11/82019/11/82019/11/8Defect Domain:Convenor(召集人):Team Members:小组成员DefectDomain:2019/11/8Completion Date:superintendent2019/11/8D4 DIAGNOSE ROOTCAUSE(S):真因分析Completion Date:superintende ntCompletion Date:superintendentCompletion Date:superintendent2019/11/8Completion Date:superintendent2019/11/82019/11/82019/11/81.现我司针对此USB铁壳变形异常,对制程作业人员进行培训教育,要求后续生产过程中,如有产品落地立即拣起,并对拣此产品以标准母座进行测试,预防此变形异常再次发生。

2.流出原因:现已经将客户的最新判断标准纳入制程管控,并将此次客户抱怨外观异常,在早会时对作业员/检验员进行进行倡导,预防再次流出(现已完成)。

Closed by:Date closed:1.对不良测量数据及实物进行分析,确认为五金壳轻微变形造成.2.现针对此款,我司制程评估分析确认为,因生产作业过程中,部分产品落地导致碰压到造成此变形异常。

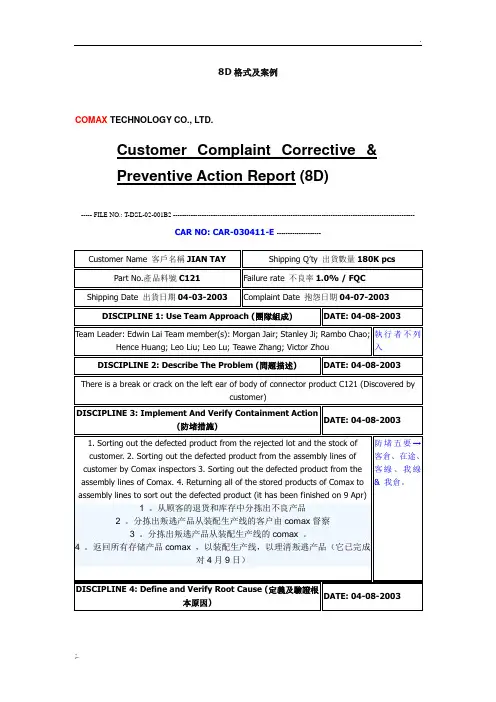

8D回复详细报告D1-第一步骤:建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤:描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI 的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤:执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线&工厂仓库。

D4-第四步骤:找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤:选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能持续多久?再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用。

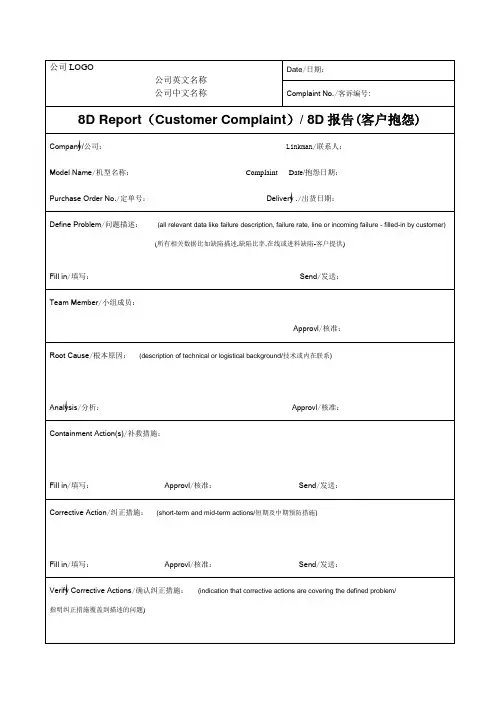

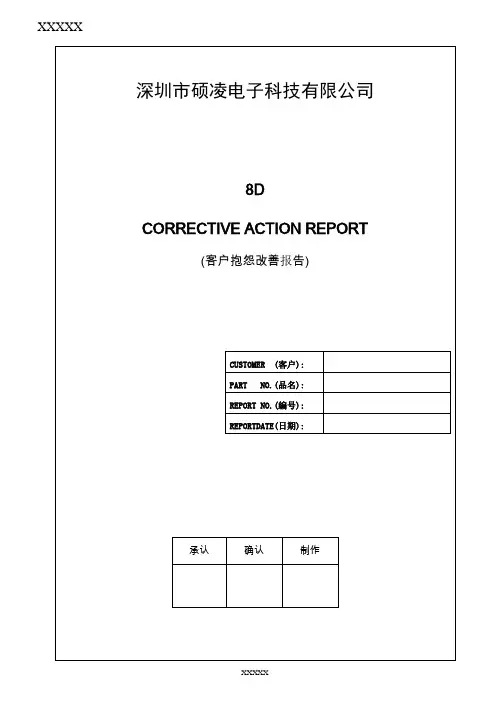

8D报告上一篇/ 下一篇2007-07-12 17:29:11 / 个人分类:品质规范查看( 120 ) / 评论( 2 ) / 评分( 6 / 0 )1.目的:1.1回复8D之制作与文件管制作业规范。

2.范围:2.1处理客户抱怨都可利用8D之制作方式,回复客户。

2.2当客户规定有解决问题的格式时,按规定的格式回复客户。

3.定义:3.1 8D:8 Disciplines,八项项目,为回复抱怨的一般格式。

4.作业流程图:如下图所示客户结案客户抱怨客户抱怨处理回复8D8D归档5.内容说明:5.1 8D格式制作说明:8D格式设计有八个部分,以下针对每个部分进行说明。

5.1.1问题解决团队Team Approach成立问题解决团队,解决该问题。

其成员为来自与该问题有相关之领域或问题之发生单位的专家或业务执行单位。

并由经理级以上之人员担任Chair。

5.1.1.1选择并记录内部/外部成员;l 选择小组的指导者(可以帮助小组移走障碍的管理成员);l 选择小组长(直接指挥并对小组负责的成员);5.1.2问题描述Problem Description。

问题描述:问题描述需基于客户所开的客诉加以分析,将问题发生的时间、发生问题的内容如失效模式为何?影响的广度与浓度为何?受影响的料号、批号为何?发生客户是谁?缺点率等相关问题陈述的内容加以说明,明确说明真正的问题。

l 使用顾客理解的术语;l 描述引起问题的状态变化;l 用量化的术语来表示状态。

5.1.3分析与发现Analysis & Finding。

分析与发现:分析相关的异常信息,确认缺点或问题的形成过程,进行问题的澄清与验证。

确认问题所影响的制程范围,如回溯问题批号之生产记录,关于参数数据如管制图有无异常,检验资料有无异常。

l 描述为什么变化会发生,或识别系统中允许问题存在并不能发现的“漏洞”;l 根本原因分类,如:---材料,机器,方法,人员,维护,环境。

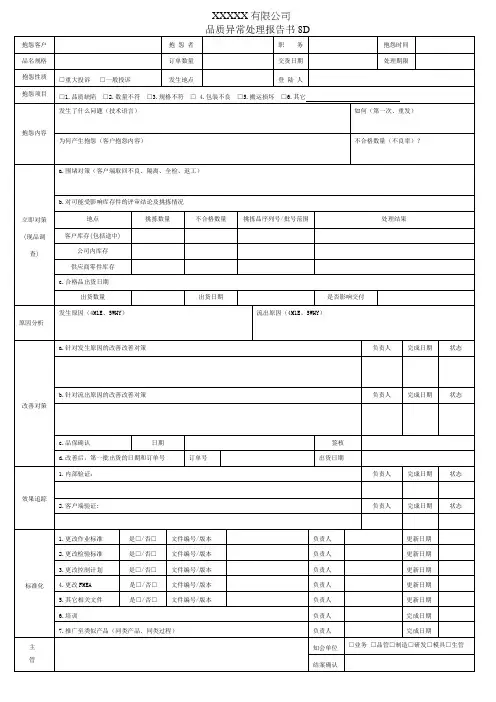

Problem Analysis Problem Analysis (Logic to conclude the root cause) 问题分析问题分析 1月25日,XXX 从客户端取回高温与高温高湿测试NG2pcs 样品,我们对其进行如下分析:1. 对其2片产品进行外观检查,确认无不良。

2. 对其2片产品进行功能测试,发现一片产品功能OK,一片产品功能NG. (1)1片OK 品测试数据图形(测试数据)(2)1片功能NG 品测试数据图形线性端点阻抗序号 线性X 线性Y 端点阻抗X 端点阻抗Y 标准≤1.5 ≤1.5100-1000 100-10001#0.731.09403244线性端点阻抗序号 线性X 线性Y 端点阻抗X 端点阻抗Y 标准≤1.5 ≤1.5100-1000 100-10002#9.021.344162513. 对制程工艺进行异常排查确认,发现此产品在做样品贴合工站,人员作业手法的不当及贴合用滚轮清洁不干净综上所述,我们分析认为造成客户端样品试验不良原因如下:1. 产品在玻璃与菲林人工贴合过程中,人员作业手法不2. 此处膜受损折伤造成此片产品不良,产品在做可靠性试验时异常现象加重导由上层菲林ITO 层受损造成此片产品功能NG.5D) Permanent Corrective Actions.5D) Permanent Corrective Actions.长期对策长期对策长期对策 directed to eliminate the root cause into an actions taken into a provisionally manner.提出长期有效的对策Action *Action *对策对策对策 1.厂内培训及加强宣导人员作业手法,产品贴合后产线需进行外观自检。

巡检时重点检查贴合站产品贴合后外观,且PQC 对现场人员作业手法重点稽核。

使用前需检查确认是否干净。

客诉8D报告格式客户抱怨改善⾏动报告9⽉9⽇客户SQE 反馈联创10086型号扬声器,有⾳沙现象9⽉10⽇收到客户退回的10011扬声器⾳沙不良6pcs制成:王⼤⼤2. 团队成员:组长:王⼩⼆(责任主管)成员:王⼤⼤(品质专员)/张三(技术⼯程师)/李四(技术⼯程师)/王五(⽣产主管)3. 原因分析:a )不良品确认… ....... .......... ...................... ......... . ........ . ....... . . ......1.9⽉10⽇收到客退⾳沙不良 6pcs ,观察外观⽆不良,如下图:2. ⽤⾳频扫描发⽣器把电压调⾄规格书要求 2.56V ,频率200-2KHZ ,⽤声腔对客退不良进⾏⾳质确认,确认⾳质⾳沙异常,如下图:3. 再将客诉不良品进⾏ BK 曲线测试,测试结果符合曲线要求,如下图:b )原因分析1. 技术员对客退不良品进⾏ X-ray 扫描分析,确认⽆不良,如下图:2. 研发⼯程师对客退进⾏拆解分析,拆去上壳,确认壳内外未不良,如下图:3. 技术员对单体拆解,稀释前盖胶,取下前盖 --〉观察膜⽚及边缘胶--〉稀释边缘胶--〉观察⾳圈及磁路, 如下图:3.1在拆解过程中,每步拆解都对部件进⾏仔细观察,确认⽆不良再进⾏下⼀步动作,技术员打开膜⽚时,发现⾳圈内侧有异物(⽤放⼤镜观测看出⾳圈内侧有异物),如图:⼩结:因⾳圈内有异物,导致⾳沙不良3.2流出原因①对产线进⾏排查发现,6S 良好②对⼈员确认,⼈员⾛动频繁,排查发现16条线其中2位套⾳圈⼈员2套膜⽚⼈员未佩带⼿指套未配戴⼿指套作业,如图:③对⼯装进⾏排查,现场⼯装都⼲净整洁,清洗记录亦⽆异常④查询OQC 检验记录,OQC ⼰录未记录检验的产品唯⼀编码,不能确认是否检验过⑤确认产线听⾳作业模式,2h 更换⼀次听⾳作业⼈员,排除疲劳作业,查看当天听⾳⼈员安排状况:有安排新⼈进⾏听⾳作业=====〉怀疑为新⼈不熟悉听⾳导致漏检⼩结:线上作业⼈员不按规范作业,⼈员⾛动频繁,导致异物落在⾳圈内,导致⾳沙,听⾳新⼈上线,导致⼚内漏检分析⼈:李四/张三4. 短期对策:对库存内该新⼈上线期间的产品进⾏下线听⾳作业,⾛返⼯流程5. 长期对策:客户名称不良数量风险批量编制1.问题描述:TCL 王⼤⼤审核产品型号投诉⽇期回复⽇期 2016-9-9 2016-9-10 张三/李四/王五精品⽂档交流。