搅拌摩擦焊预备焊接工艺规程

- 格式:doc

- 大小:79.50 KB

- 文档页数:1

搅拌摩擦焊工艺流程

《搅拌摩擦焊工艺流程》

搅拌摩擦焊是一种先进的固态焊接工艺,它通过在金属材料接触面上施加轴向力和旋转摩擦热量的方式来实现材料的固态连接。

这种工艺不需要填充材料,避免了传统的熔化焊接中出现的气孔和裂纹等缺陷,因此具有焊接接头强度高、焊接速度快、焊接质量稳定的优点。

搅拌摩擦焊的工艺流程一般包括以下几个步骤:

1. 准备工作:首先需要准备好待焊接的金属材料,确保表面清洁并且没有油污和氧化物。

同时还需要准备好搅拌摩擦焊设备,包括摩擦焊头和加工台等。

2. 对接材料:将待焊接的金属材料对接在一起,并设置合适的摩擦焊头位置和压力,以确保焊接接头的质量。

3. 开始摩擦热:启动设备,让摩擦焊头在两块金属材料的接触面上旋转摩擦,产生摩擦热。

同时施加轴向力,将两块金属材料紧密接触在一起。

4. 搅拌连接:在摩擦热的作用下,金属材料表面开始软化,搅拌摩擦焊头开始向两块材料之间折叠,将材料的粒子分布重新整合,实现固态连接。

5. 冷却固化:当搅拌连接完成后,停止摩擦热和轴向力,让焊

接接头自然冷却,使焊接接头固化并达到理想的焊接强度。

通过以上步骤,搅拌摩擦焊工艺可以实现金属材料的固态连接,无需添加额外材料,焊接接头的质量和性能更加稳定可靠。

在航空航天、汽车制造和核工业等领域,搅拌摩擦焊已经得到广泛应用,并展现出了巨大的潜力和市场价值。

搅拌摩擦焊工艺搅拌摩擦焊(Friction Stir Welding,简称FSW)是一种无焊接熔化的固态焊接技术,由英国剑桥大学的Thomas W. Thomas于1991年首次提出。

相比传统的熔化焊接方法,搅拌摩擦焊具有许多优点,如焊接强度高、焊缝外观美观等,因此在航空航天、汽车制造等领域得到了广泛应用。

搅拌摩擦焊的工艺流程相对简单,主要包括预装夹紧、搅拌摩擦焊接和冷却三个阶段。

首先,需要将两个待焊接的工件通过夹具夹紧,以确保焊接过程中的稳定性。

然后,通过高速旋转的搅拌钎具将焊接面加热至软化温度,同时施加一定的压力。

搅拌钎具的旋转和推进运动将焊接面上的金属材料搅拌在一起,从而实现焊接。

最后,待焊接的区域冷却后,焊缝形成,焊接过程完毕。

搅拌摩擦焊的工艺特点主要包括以下几个方面:1. 无熔化:搅拌摩擦焊是一种固态焊接方法,焊接过程中不产生熔化现象,避免了传统焊接方法中可能产生的气孔、夹杂物等缺陷,提高了焊缝的质量。

2. 焊接强度高:搅拌摩擦焊焊接产生的焊缝表面光滑,焊缝强度高,可以达到甚至超过基材的强度。

3. 焊接速度快:搅拌摩擦焊的焊接速度通常较快,可以在短时间内完成大面积焊接,提高了生产效率。

4. 适用性广:搅拌摩擦焊适用于多种金属材料的焊接,包括铝合金、镁合金、钛合金等,具有较好的通用性。

5. 环保节能:搅拌摩擦焊过程中不需要额外的填充材料和保护气体,无烟尘产生,减少了对环境的污染,同时节约了能源。

搅拌摩擦焊工艺在航空航天、汽车制造等领域得到了广泛应用。

例如,航空航天领域的发动机和机身结构常采用铝合金材料进行制造,而搅拌摩擦焊可以有效地实现铝合金的焊接,提高了零部件的性能和可靠性。

汽车制造领域中,搅拌摩擦焊可以用于车身结构、悬挂系统等部件的焊接,提高了汽车的安全性和耐久性。

尽管搅拌摩擦焊具有许多优点,但也存在一些挑战和局限性。

首先,搅拌摩擦焊的设备成本较高,需要专门的设备来实现焊接。

其次,对于某些材料,如高碳钢、不锈钢等,搅拌摩擦焊效果不理想,难以实现高质量的焊接。

铝合金搅拌摩擦焊工艺铝合金搅拌摩擦焊是一种先进的焊接技术,具有高效、节能、环保等优点。

本文将详细介绍铝合金搅拌摩擦焊工艺的各个环节,帮助读者更好地了解这一技术。

一、焊接准备在进行铝合金搅拌摩擦焊之前,需要进行充分的焊接准备。

这包括检查工件表面的油污、锈迹等杂质,确保工件表面干净整洁。

同时,需要准备好搅拌头、焊机、夹具等焊接工具,并对工具进行必要的检查和调整。

二、装配铝合金搅拌摩擦焊的装配过程需要严格按照工艺要求进行。

首先,要将工件放置在夹具中,确保工件的位置和角度正确。

然后,根据焊接工艺要求,选择合适的搅拌头,并将其插入到工件中。

在装配过程中,需要保证搅拌头的稳定性和准确性,避免出现偏移或倾斜现象。

三、搅拌头插入搅拌头的插入是铝合金搅拌摩擦焊的关键步骤之一。

在插入过程中,需要控制好搅拌头的插入深度和角度,确保其与工件表面紧密贴合。

同时,要避免搅拌头与工件表面产生过大的摩擦力,以免造成工件表面损伤或搅拌头损坏。

四、搅拌摩擦在进行搅拌摩擦时,需要控制好搅拌头的旋转速度和压力,使焊缝处的材料充分流动和混合。

同时,要控制好焊接温度,避免出现过热或冷却不均匀现象。

在搅拌摩擦过程中,还需要注意搅拌头的磨损情况,及时更换磨损严重的搅拌头。

五、焊接过程控制铝合金搅拌摩擦焊的过程控制是保证焊接质量的关键。

在焊接过程中,需要实时监测焊接温度、压力、旋转速度等参数,并根据实际情况进行调整。

同时,要严格控制焊接时间,确保焊缝处的材料充分熔化和混合。

在焊接过程中,还需要注意防止外部因素对焊接质量的影响,如振动、污染等。

六、焊后处理铝合金搅拌摩擦焊完成后,需要进行必要的焊后处理。

这包括对焊缝进行冷却、去除焊渣、对焊缝进行修整等。

在冷却过程中,要控制好冷却时间和方式,避免出现裂纹等现象。

同时,需要去除焊缝表面的焊渣和氧化物,修整焊缝的形状和尺寸,使其符合工艺要求。

七、质量检测质量检测是保证铝合金搅拌摩擦焊接质量的必要环节。

检测内容包括外观检测、无损检测、力学性能检测等。

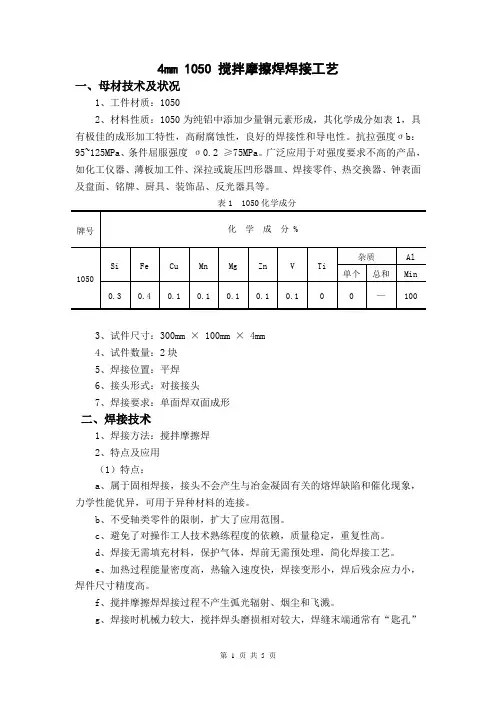

4mm 1050 搅拌摩擦焊焊接工艺一、母材技术及状况1、工件材质:10502、材料性质:1050为纯铝中添加少量铜元素形成,其化学成分如表1,具有极佳的成形加工特性,高耐腐蚀性,良好的焊接性和导电性。

抗拉强度σb:95~125MPa、条件屈服强度σ0.2 ≥75MPa。

广泛应用于对强度要求不高的产品,如化工仪器、薄板加工件、深拉或旋压凹形器皿、焊接零件、热交换器、钟表面及盘面、铭牌、厨具、装饰品、反光器具等。

表1 1050化学成分牌号化学成分 %1050Si Fe Cu Mn Mg Zn V Ti杂质Al单个总和Min 0.3 0.4 0.1 0.1 0.1 0.1 0.1 0 0 —1003、试件尺寸:300mm × 100mm × 4mm4、试件数量:2块5、焊接位置:平焊6、接头形式:对接接头7、焊接要求:单面焊双面成形二、焊接技术1、焊接方法:搅拌摩擦焊2、特点及应用(1)特点:a、属于固相焊接,接头不会产生与冶金凝固有关的熔焊缺陷和催化现象,力学性能优异,可用于异种材料的连接。

b、不受轴类零件的限制,扩大了应用范围。

c、避免了对操作工人技术熟练程度的依赖,质量稳定,重复性高。

d、焊接无需填充材料,保护气体,焊前无需预处理,简化焊接工艺。

e、加热过程能量密度高,热输入速度快,焊接变形小,焊后残余应力小,焊件尺寸精度高。

f、搅拌摩擦焊焊接过程不产生弧光辐射、烟尘和飞溅。

g、焊接时机械力较大,搅拌焊头磨损相对较大,焊缝末端通常有“匙孔”存在。

(2)应用:搅拌摩擦焊广泛应用于航天制造、飞机制造、船舶制造、轨道交通领域、汽车制造及其他工业中。

三、焊接设备及工具1、焊接设备:搅拌摩擦焊焊机,如图1所示。

如图1 搅拌摩擦焊焊机2、焊接工具:搅拌焊头,如图2所示。

如图2 搅拌焊头四、焊前准备1、坡口形式:采用“I”形坡口。

2、加工方法:可采用机械切割、等离子弧切割、碳弧气刨等方法进行坡口加工。

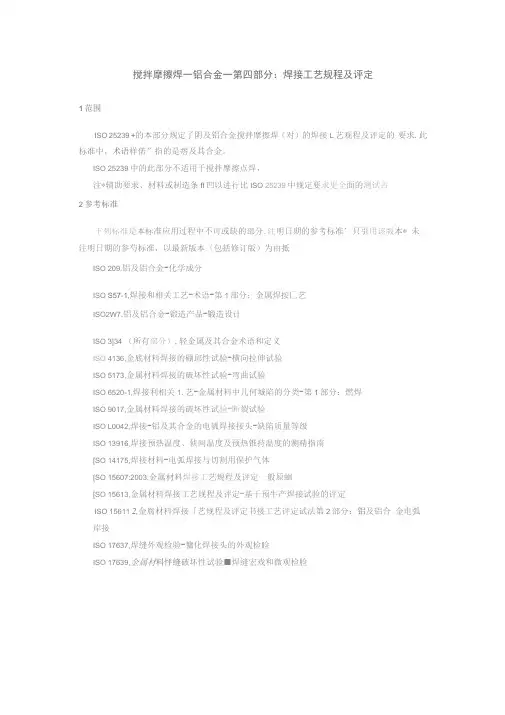

搅拌摩擦焊一铝合金一第四部分:焊接工艺规程及评定1范围ISO 25239 +的本部分规定了阴及铝合金搅拌摩擦焊(对)的焊接L艺观程及评定的要求.此标准中,术语样偌”指的是瘩及其合金。

ISO 25239中的此部分不适用于搅拌摩擦点焊,注*辅助要求、材料或制造条fl凹以进行比ISO 25239中规定要求更全面的测试占2参考标准下列标准是本标准应用过程中不可或缺的部分.注明日期的参考标准’只引用该版本* 未注明日期的参芍标准,以最新版本〔包括修订版)为由抵ISO 209.铝及铝合金-化学成分ISO S57-1,焊接和相关工艺-术语-第1部分;金属焊按匚艺ISO2W7.铝及铝合金-锻造产品-锻造设计ISO 3]34 (所有部分),轻金属及其合金术语和定义ISO 4136,金底材料焊接的硼邱性试验-横向拉伸试验ISO 5173,金属材料焊接的破坏性试验-弯曲试验ISO 6520-1,焊接利相关1.艺-金属材料中几何城陷的分类-第1部分:燃焊ISO 9017,金属材料焊接的破坏性试验-断裂试验ISO L0042,焊接-铝及其合金的电瓠焊接接头-缺陷质量等级ISO 13916,焊接预热温度、侦间温度及预热锥持温度的测精指南[SO 14175,焊接材料-电弧焊接与切割用保护气体[SO 15607:2003.金属材料焊接工艺规程及评定一般原蛔[SO 15613,金属材料焊接工艺规程及评定-基于预牛产焊接试验的评定ISO 15611 2,金腐材料焊接「艺规程及评定书接工艺评定试法第2部分:铝及铝合金电弧岸接ISO 17637,焊缝外观检验-慵化焊接头的外观检睑ISO 17639,金属材料怦缝破坏性试验■焊缝宏戏和微观检脸ISO/ TR 17671-1焊接-金属材利焊接的建议-第1部分:孤焊通用指南ISO 25239-1:201b搅持•摩擦焊-铝-第1部分:术语TSO 25239-5:20IE搅拌摩擦焊-铝-第5部分t质量检骑段求ISO 80000-1:2009,最纲和单位第1部分:总则3术语及定义ISO 209-L, ISO 857-1, ISO 3134,150 6520 b ISO 1004% ISO 15607, ISO 15613*ISO 15614-2, ISO/ PR 17671-1和ISO 252的T中的术语及定义适用于本交件-4符号及纯写术倍焊接工艺规程的符号和缩写术语参考ISO 15607: 2003表L5埠接应用及工艺规程5, 1概述焊接生产前应进行焊接工艺验证.生产商应利用以往产品的经脍和焊接技术上的基本知识,做好适用于实际生产的预焊接工艺规程(pWPS). ”pWP冏作为建立焊橙T艺评定报告(WPQR)的基础来进行删试.测试方法按照第6条。

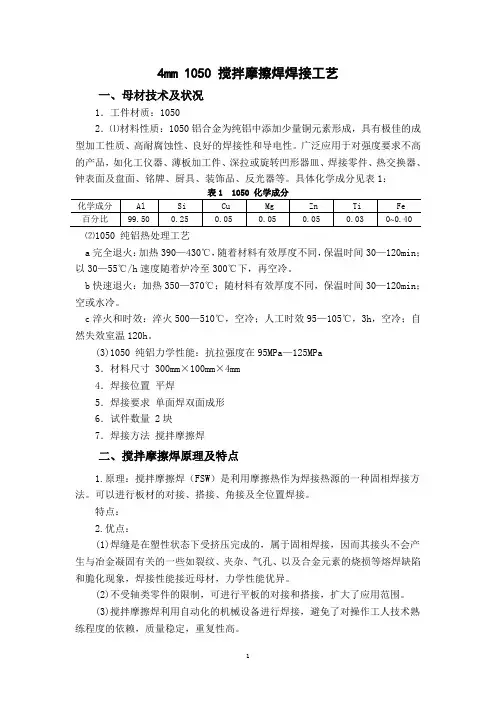

4mm 1050 搅拌摩擦焊焊接工艺一、母材技术及状况1.工件材质:10502.⑴材料性质:1050铝合金为纯铝中添加少量铜元素形成,具有极佳的成型加工性质、高耐腐蚀性、良好的焊接性和导电性。

广泛应用于对强度要求不高的产品,如化工仪器、薄板加工件、深拉或旋转凹形器皿、焊接零件、热交换器、钟表面及盘面、铭牌、厨具、装饰品、反光器等。

具体化学成分见表1:表1 1050 化学成分化学成分 Al Si Cu Mg Zn Ti Fe百分比99.50 0.25 0.05 0.05 0.05 0.03 0~0.40 ⑵1050 纯铝热处理工艺a完全退火:加热390—430℃,随着材料有效厚度不同,保温时间30—120min;以30—55℃/h速度随着炉冷至300℃下,再空冷。

b快速退火:加热350—370℃;随材料有效厚度不同,保温时间30—120min;空或水冷。

c淬火和时效:淬火500—510℃,空冷;人工时效95—105℃,3h,空冷;自然失效室温120h。

(3)1050 纯铝力学性能:抗拉强度在95MPa—125MPa3.材料尺寸 300mm×100mm×4mm4.焊接位置平焊5.焊接要求单面焊双面成形6.试件数量 2块7.焊接方法搅拌摩擦焊二、搅拌摩擦焊原理及特点1.原理:搅拌摩擦焊(FSW)是利用摩擦热作为焊接热源的一种固相焊接方法。

可以进行板材的对接、搭接、角接及全位置焊接。

特点:2.优点:(1)焊缝是在塑性状态下受挤压完成的,属于固相焊接,因而其接头不会产生与冶金凝固有关的一些如裂纹、夹杂、气孔、以及合金元素的烧损等熔焊缺陷和脆化现象,焊接性能接近母材,力学性能优异。

(2)不受轴类零件的限制,可进行平板的对接和搭接,扩大了应用范围。

(3)搅拌摩擦焊利用自动化的机械设备进行焊接,避免了对操作工人技术熟练程度的依赖,质量稳定,重复性高。

(4)焊接时无需填充材料、保护气体,焊前无需对焊件表面预处理,焊接过程中无需施加保护措施,厚大焊件边缘不用加工坡口,简化了焊接工序。

搅拌摩擦焊工艺及其应用1 搅拌摩擦焊的定义与原理搅拌摩擦焊是一种非常新颖的金属连接技术,其原理是将金属材料在高速旋转的条件下不断挤压与摩擦热而使金属材料发生塑性变形进而在次冷却时形成均匀的焊缝。

搅拌摩擦焊是一种采用振荡摩擦进行的钎焊技术。

摩擦过程中,金属材料被强制变形,形成皱纹和复杂的微细组织结构,这就是焊接区域。

这一过程不需要额外的附加材料,因此也被称为固态钎焊。

搅拌摩擦焊的原理是通过搅拌和摩擦的相互作用,为金属轴套表面提供局部加热来处理金属本身。

在摩擦过程中,摩擦产生的热量会使金属材料温度升高,而旋转工具逐渐伸进焊缝,在相对运动的作用下,产生了强烈的塑性变形以及显著的变形应变。

在形成初期焊缝时,相对运动引起的压力会把材料从环形清隙中抽出,形成时生成混味均匀的焊接界面。

这些过程中摩擦加热导致局部熔化,接长和冷却会使金属变形,并形成一个均匀的、与母材相似的焊缝。

2 搅拌摩擦焊的工艺流程及其特点2.1 搅拌摩擦焊的工艺流程(1)工件准备:首先需要准备待焊接的工件。

工件通常是板材、管材、棒材等形状,可以是相同材质,也可以是不同材质。

(2)夹紧工件:将工件夹紧在专用的工件夹具中,以保证工件在搅拌摩擦焊过程中不会移动或震动。

(3)起始摩擦:在工件接头处的摩擦面上施加旋转摩擦力,使工件表面熔融并形成可焊接的状态。

(4)搅拌摩擦:在不断施加旋转摩擦力的情况下,摩擦头沿着工件的接合面移动,搅拌工件的金属组织,从而形成焊接。

(5)升温保压:在搅拌摩擦焊完成后,保持摩擦头的位置不动,使焊缝部位升温到一定程度,再施加一定的保压力,使焊缝固化。

(6)退火处理:对焊接完成后的工件进行退火处理,可以进一步提高焊接质量和性能。

2.2 搅拌摩擦焊的特点(1)搅拌摩擦焊是一种无焊接接头凸出、无端部凸出的焊接方法,焊缝起伏很小,对焊接部件外观和尺寸精度要求较高的场合比较适用。

(2)搅拌摩擦焊过程中没有明显的电弧和喷溅现象,不需要额外的保护气体,易于操作。

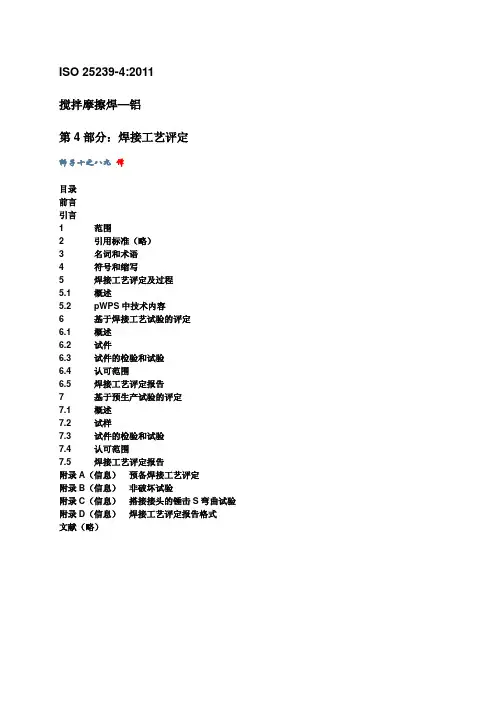

ISO 25239-4:2011搅拌摩擦焊—铝第4部分:焊接工艺评定狮子十之八九译目录前言引言1 范围2 引用标准(略)3 名词和术语4 符号和缩写5 焊接工艺评定及过程5.1 概述5.2 pWPS中技术内容6 基于焊接工艺试验的评定6.1 概述6.2 试件6.3 试件的检验和试验6.4 认可范围6.5 焊接工艺评定报告7 基于预生产试验的评定7.1 概述7.2 试样7.3 试件的检验和试验7.4 认可范围7.5 焊接工艺评定报告附录A(信息)预备焊接工艺评定附录B(信息)非破坏试验附录C(信息)搭接接头的锤击S弯曲试验附录D(信息)焊接工艺评定报告格式文献(略)ISO(国际标准化组织)是一个世界范围内的国家标准学会(ISO成员组织)的联合体。

制定国际标准的工作经由ISO技术委员会归口负责。

每个成员组织开发一个项目,由此便形成一个技术委员会,此成员组织有权代表该技术委员会。

国际组织、政府与非政府机构协同ISO共同参与工作。

ISO针对于电工标准化所有事宜和国际电工委员会(IEC)紧密合作。

本文件的起草符合ISO/IEC 指令中第2部分的相关规则。

由技术委员会通过国际标准草案提交成员国投票表决,需要得至少75%参加表决的成员国的同意,才能作为国际标准正式发布。

ISO25239-4是由国际焊接学会制订的,国际焊接学会已被ISO理事会批准为焊接领域的国际标准化机构。

ISO25239(总的的题目:搅拌摩擦焊—铝)系列标准有以下部分组成:——第1部分:术语——第2部分:焊接接头的设计——第3部分:焊接操作工的资质——第4部分:焊接工艺评定——第5部分:质量和检验的要求对于ISO25239的本部分的任何官方问题,应通过您所在国家标准委员会递交给ISO秘书处。

焊接广泛应用于工程结构制造。

在第二十世纪后半叶以来,熔化焊接工艺(其中熔化指母材和通常是填充金属的熔化),主导了大量结构的焊接。

在1991年,韦恩托马斯(Wayne Thomas)在TWI发明的摩擦搅拌焊接(FSW),其原理是固相连接技术(不熔化)。

搅拌摩擦焊工艺流程搅拌摩擦焊是一种利用摩擦热、力学作用进行连接的焊接工艺,广泛应用于电子、航空航天、汽车等领域。

下面就是搅拌摩擦焊的工艺流程。

首先,准备材料。

选择两种需要连接的金属材料。

材料的选择要考虑其焊接性能和机械性能,确保焊接接头具有良好的强度和热稳定性。

接下来,对接头进行预处理。

对焊接接头表面进行打磨或去氧化处理,保证焊接接头表面的清洁度和平整度。

这一步操作可以增加焊缝的质量和强度。

然后,进行搅拌摩擦焊。

将两个需要连接的金属材料对接,确保两个材料的接触面完全重合。

然后,通过设备提供的搅拌力和摩擦热,在接触面上进行摩擦。

搅拌力使得金属表面微小翻折,摩擦热加热金属到一定的温度。

同时,搅拌力和摩擦热产生的摩擦热带走了焊接接头表面的气体,确保焊接接头的质量。

接着,停止搅拌。

当焊接接头的温度达到阈值时,停止搅拌,保持压力,使焊接接头保持在一定的温度下。

这一步操作是为了保持焊接接头的温度稳定,避免过高的温度导致焊接接头的质量下降。

最后,冷却焊接接头。

当焊接接头达到冷却温度后,停止加压,让焊接接头自然冷却。

冷却过程中,焊接接头的金属重新凝固,形成一个坚固的焊缝。

整个搅拌摩擦焊的工艺流程简单明了,焊接速度快,焊接接头质量好。

搅拌摩擦焊是一种绿色、环保的焊接工艺,不需要额外的焊接材料和气体,降低了焊接成本,减少了对环境的污染。

但是,需要注意的是,在进行搅拌摩擦焊时,选择的金属材料要具有较高的焊接性能,以确保焊接接头的质量。

同时,操作人员要熟悉设备的使用方法和焊接参数的调节,以保证焊接接头能够符合要求的技术要求。

搅拌摩擦焊工艺流程的实施需要严格按照上述步骤进行,以确保焊接接头的质量。

在实际应用中,还要根据具体的焊接材料和产品要求,进行适当的调整和改进,以提高焊接质量和效率。

摩擦焊和搅拌摩擦焊

摩擦焊(FSW)和搅拌摩擦焊(FSB)是一种不需要熔焊的焊接方法,最终产生的焊缝经过变形和加压,使金属板材组织得到均匀的强化和相变。

这种焊接方法具有高效、可靠、环保等优点,越来越受到人们的青睐和关注。

以下是摩擦焊和搅拌摩擦焊的具体步骤:

步骤一:准备工作

在进行摩擦焊和搅拌摩擦焊之前,需要对金属板材进行预处理。

首先需要将金属板材表面清洗干净,然后去除表面的氧化物和污垢。

接着需要将两块准备好的金属板材放在夹具上,紧固好,以保证其在焊接过程中没有晃动。

步骤二:摩擦接合

在进行摩擦焊和搅拌摩擦焊时,需要将高速旋转的工具头按照一定角度和力度压在金属板材的接触面上,同时将工具头沿着接触面缓慢移动,以产生摩擦热。

通过摩擦热,金属板材表面达到塑性变形温度,产生压力,使得接触面的毛细结构得到破坏,二者发生相互扭转变形,最终形成焊缝。

步骤三:搅拌摩擦焊

与摩擦焊不同,搅拌摩擦焊是在摩擦接合的基础上,通过加强工具的振荡来实现更好的组织效果。

这种方法的主要特点是,利用工具头的振荡作用,使得金属板材在摩擦接合的同时,通过搅拌实现更好的形变和加工硬化。

这样,形成的焊缝相较于摩擦焊来说更加坚固和耐用。

步骤四:后续处理

完成摩擦焊和搅拌摩擦焊后,需要对焊缝进行一定的后续处理,包括去除多余的焊接剂和金属残渣,平整焊接表面,并进行必要的工艺控制,以避免焊缝拉伸、脆性破裂等不良现象的发生。

总之,摩擦焊和搅拌摩擦焊是一种无污染、高效、低成本的焊接

方法,对于某些特殊金属的焊接,效果尤其显著。

随着技术的不断升级,这种方法的应用范围也将不断扩大,成为未来工业领域的一种趋势和发展方向。

搅拌摩擦焊搅拌摩擦焊(Friction Stir Welding ,简称FSW )是由英国焊接研究所于1991年提出的一种固态连[1]接方法。

与传统的熔化焊接方法相比较,搅拌摩擦焊具有晶粒细小、力学性能良好、焊接时不需使用保护气体、焊接后残余应力和变形小等优[2]点。

搅拌摩擦焊自提出以来,引起了各国学者和研究机构的广泛重视,成为了国内外的研究热点。

经过十几年的发展,搅拌摩擦焊这种新型固相焊接方法已经从技术研究层面迈向高层次的工程化和工业化应用阶段,成为铝及铝合金首选的连接工艺。

目前,搅拌摩擦焊在航空航天工业、造船业、汽车业等工业领域有了广泛的应用。

近年来,国内轨道车辆制造技术快速改进,搅拌摩擦焊技术开始用于铝合金车体制造。

搅拌摩擦焊铝合金车体的成功试制,标志着搅拌摩擦焊技术在国内轨道车辆工程化应用的开始。

1、搅拌摩擦焊工艺及接头组织性能特点1.1 搅拌摩擦焊焊接工艺过程[3]搅拌摩擦焊的焊接工艺如图1-1所示。

置于垫板上的对接工件通过夹具夹紧,以防止对接接头在焊接过程中松开。

一个带有特型焊针的搅拌焊头旋转并缓慢插入两块对接板材之间的焊缝处。

焊针的长度接近焊缝的深度,当旋转的焊针接触工件表面时,与工件表面快速摩擦产生的摩擦热使接触点材料的温度升高,强度降低。

焊针在外力作用下不断顶锻和挤压接缝两边的材料,直至轴肩紧密接触工1-接缝;2-搅拌头前沿;3-前进侧;4-母材;5-搅拌针;6-搅拌头后沿;7-焊缝;8-搅拌头旋转方向;9-后退侧图1-1 搅拌摩擦焊焊接工艺过程件表面为止。

这时,由旋转轴肩和焊针产生的摩擦热在轴肩下面和焊针周围形成大量的塑化层。

当工件相对焊针移动或焊针相对工件移动时,在焊针侧面和旋转方向上产生的机械搅拌和顶锻作用下,焊针的前表面把塑化的材料移送到焊针后表面。

这样,焊针沿着接缝前进时,搅拌焊头前头的对接接头表面被摩擦加热至轴向压力 前进方向12 3 4 56789超塑性状态。

结果,焊针摩擦接缝,破碎氧化膜,搅拌焊头后方的磨碎材料。

压铸件搅拌摩擦焊工艺流程

压铸件搅拌摩擦焊工艺流程是指采用搅拌摩擦焊技术对压铸件进行焊接的工艺过程。

搅拌摩擦焊是一种固相焊接方法,通过搅拌头与工件之间的摩擦热和搅拌头的锻压作用,将连接界面上的材料加热至塑性状态,并在压力作用下形成致密的焊接接头。

以下是压铸件搅拌摩擦焊工艺流程的示例:

1.准备工件:对待焊接的压铸件进行表面处理,去除毛刺、飞边等杂质,确

保表面平整光滑。

2.装配定位:将待焊接的压铸件按照设计要求进行装配定位,确保位置准确

无误。

3.搅拌头选择与安装:根据焊接要求选择合适的搅拌头,并将其安装在焊接

设备上。

4.预热处理:对压铸件进行预热处理,提高材料的塑性,降低热影响区的硬

度,防止裂纹的产生。

5.施加压力:在搅拌头的作用下,对压铸件施加适当的压力,使其紧密贴合。

6.启动焊接:以适当的焊接速度和搅拌头旋转速度进行焊接,确保热量传递

和材料流动的均匀性。

7.焊接完成:经过一定时间的焊接后,形成致密的焊接接头,停止焊接并撤

去压力。

8.后处理:对焊接接头的外观进行检查,如需进行热处理或机械加工,则进

行相应的后处理操作。

9.质量检测:按照相关标准对焊接接头的各项性能指标进行检测和评估,确

保焊接质量符合要求。

10.成品入库:将合格的压铸件搅拌摩擦焊成品进行标识、包装和入库管理。

以上是压铸件搅拌摩擦焊工艺流程的一般步骤。

根据不同的压铸材料和产品要求,实际工艺参数和操作方法可能会有所不同。

因此,在实际应用中,需要根据具体情况进行工艺调整和优化。

Location: pWPS No. :

焊接方法: 坡口准备和清理:

Welding process :

preparation and cleaning : 接头类型: 焊接设备: Joint type : Welding equipment : 母材规格(㎜): 夹紧装置:

Parent metal size(㎜): Clamping arrangement :

母材质保书: 焊接位置:

Base metal specification : Welding positions :

搅拌头材料

: 焊工姓名:

Tool Material: Welder ,

s name :

Preheat temperature(℃): Other information : 预热维护温度(℃) :

基值电流/峰值电压: Preheat maintenance temperature (℃) : Base current/Peak voltage : 层间温度(℃):

脉冲频率(Hz): Interpass temperature(℃): Pulse frequency(Hz): 焊前热处理:

脉冲时间(ms): Pre-weld heat treatment : Pulse time(ms): 焊后热处理:

弧长/微调:

Post-weld heat treatment : Arc length/Fine adjust : 时间、温度、方法: 摆动(焊道的最大宽度)(㎜): T im e 、tem perature 、m ethod : W e a v i n g (M a x i m u m w i d t h o f r u n ) (㎜): 加热和冷却速度(℃/h):

振动(振幅、频率、停留时间): Heating and cooling rates(℃/h):

O s c i l l a t i o n (Am p l i t u d e , f r e q u e n cy , d w e l l t i m e ):

制造商:

Manufacture :。