5凸轮机构基本尺寸的确定

- 格式:ppt

- 大小:1.12 MB

- 文档页数:14

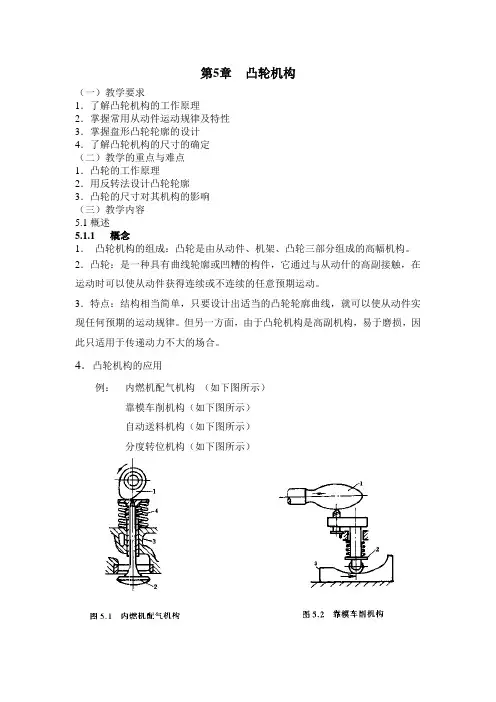

第5章凸轮机构(一)教学要求1.了解凸轮机构的工作原理2.掌握常用从动件运动规律及特性3.掌握盘形凸轮轮廓的设计4.了解凸轮机构的尺寸的确定(二)教学的重点与难点1.凸轮的工作原理2.用反转法设计凸轮轮廓3.凸轮的尺寸对其机构的影响(三)教学内容5.1概述5.1.1 概念1.凸轮机构的组成:凸轮是由从动件、机架、凸轮三部分组成的高幅机构。

2.凸轮:是一种具有曲线轮廓或凹糟的构件,它通过与从动什的高副接触,在运动时可以使从动件获得连续或不连续的任意预期运动。

3.特点:结构相当简单,只要设计出适当的凸轮轮廓曲线,就可以使从动件实现任何预期的运动规律。

但另一方面,由于凸轮机构是高副机构,易于磨损,因此只适用于传递动力不大的场合。

4.凸轮机构的应用例:内燃机配气机构(如下图所示)靠模车削机构(如下图所示)自动送料机构(如下图所示)分度转位机构(如下图所示)5.1.2 凸轮机构的分类1、按照凸轮的形状分为:(1)盘形凸轮凸轮中最基本的形式。

凸轮是绕固定铂转动且向径变化的盘形零件,凸轮与从动件互作平面运动,是平面凸轮机构。

(2)移动凸轮可看作是回转半径无限大的盘形凸轮,凸轮作往复移动,是平面凸轮机构。

(3)圆柱凸轮可看作是移动凸轮绕在圆柱体上演化而成的,从动件与凸轮之间的相对运动为空间运动,是一种空间凸轮机构。

(4)曲面凸轮当圆柱表面用圆弧面代替时,就演化成曲面凸轮,它也是一空间凸轮机构。

2、按锁合方式的不同凸轮可分为:(1)力锁合凸轮,如靠重力、弹簧力锁合的凸轮等;(2)几何锁合凸轮,如沟槽凸轮、等径及等宽凸轮、共轭凸轮等。

3、按从动件型式分为:(1)尖顶从动件(2)滚子从动件(3)平底从动件根据从动件运动型式不同分为直动从动件和摆动从动件。

5.1.3 凸轮和滚子的材料凸轮机构的主要失效形式:磨损和疲劳点蚀要求凸轮和滚子的工作表面硬度高、耐磨并且有足够的表面接触强度。

对于经常受到冲击的凸轮机构还要求凸轮芯部有较强的韧性。

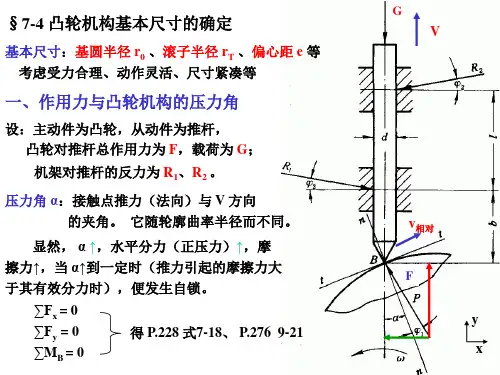

第四节 凸轮机构基本尺寸设计无论是作图法还是解析法,在设计凸轮廓线前,除了需要根据工作要求选定从动件的运动规律外,还需要确定凸轮机构的一些基本参数,如基圆半径b r 、偏距e 、滚子半径r r 等。

一般来讲,这些参数的选择除了应保证从动件能够准确地实现预期的运动规律外,还应当使机构具有良好的受力状况和紧凑的结构。

本节讨论凸轮机构基本尺寸设计的原则和方法。

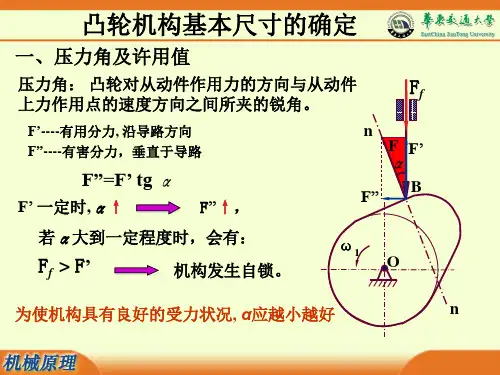

一、移动滚子从动件盘形凸轮机构1. 压力角同连杆机构一样,压力角也是衡量凸轮机构传力特性好坏的一个重要参数。

所谓凸轮机构的压力角,是指在不计摩擦的情况下,凸轮对从动件作用力的方向线与从动件上力作用点的速度方向之间所夹的锐角。

对于图4-22所示的移动滚子从动件盘形凸轮机构来说,过滚子中心所作理论廓线的法线nn 与从动件运动方向之间的夹角α就是压力角。

(1)压力角与作用力的关系 由图4-22可以看出,凸轮对从动件的作用力F 可以分解成两个分力,即沿着从动件运动方向的分力F '和垂直于运动方向的分力F ''。

只有前者是推动从动件克服载荷的有效分力,而后者将增大从动件与导路间的摩擦,它是一种有害分力。

压力角α越大,有害分力越大。

当压力角α增大到某一数值时,有害分力所引起的摩擦阻力将大于有效分力F ',这时无论凸轮给从动件的作用力有多大,都不能推动从动件运动,即机构将发生自锁。

因此为减小侧向推力,避免自锁,压力角α应越小越好。

图4-22 凸轮机构的压力角(2)压力角与机构尺寸的关系 设计凸轮时,除了应使机构具有良好的受力状况外,还希望机构结构紧凑。

而凸轮尺寸的大小取决于凸轮基圆半径的大小。

在实现相同运动规律的情况下,基圆半径越大,凸轮的尺寸也越大。

因此,要获得轻便紧凑的凸轮机构,就应当使基圆半径尽可能地小。

但是基圆半径的大小又和凸轮机构的压力角有直接的关系。

下面以图4-22为例来说明这种关系。

图中,过滚子中心B 所作理论廓线的法线nn 与过凸轮轴心0A 所作从动件导路的垂线交于P 点,由瞬心定义可知,该点即为凸轮与从动件在此位置时的瞬心,且ϕωd ds v P A ==0。

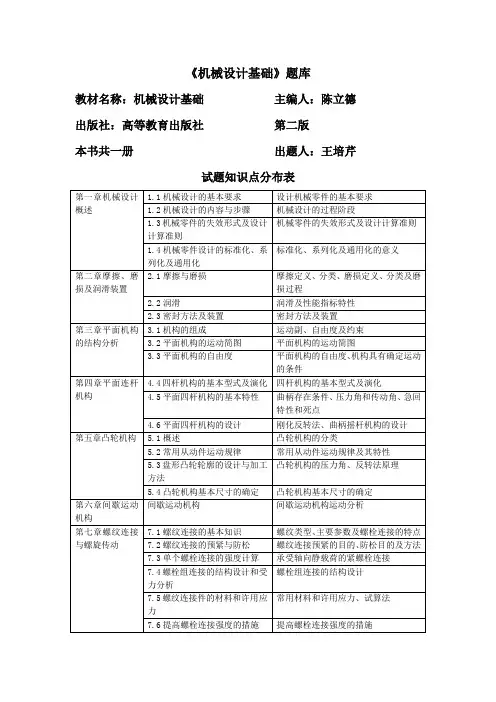

《机械设计基础》题库教材名称:机械设计基础主编人:陈立德出版社:高等教育出版社第二版本书共一册出题人:王培芹试题知识点分布表一、判断题(共80题)1. 止回棘爪和锁止圆弧的作用是相同的。

( )2. 带传动传动比不能严格保持不变,其原因是容易发生打滑。

( )3. V带底面与带轮槽底面是接触的。

( )4. 压力角的大小影响从动件正常工作。

( )5. 虚约束没有独立约束作用,在实际机器可有可无。

( )6. V带传动不能用于交叉传动之中。

( )7. 尖顶从动件的凸轮,是没有理论轮廓曲线的。

( )8. 同一直径的螺纹按螺旋线数不同,可分为粗牙和细牙两种。

( )9. 螺栓的标准尺寸为中径。

( )10. 偏置曲柄滑块机构没有急回特性。

( )11. 槽轮机构和棘轮机构一样,可以方便地调节槽轮转角的大小。

( )12. 双摇杆机构无急回特性。

( )13. 带轮的轮槽角应小于V带横截面楔角。

( )14. 螺旋传动中,螺杆一定是主动件。

( )15. 三角螺纹具有较好的自锁性能,在振动或交变载荷作用下不需要防松。

( )16. 平面连杆机构的基本形式是铰链四杆机构。

( )17.盘形凸轮的基圆半径越大,行程也越大。

( )18.机构具有确定运动的条件为自由度大于0。

( )19.虚约束没有独立约束作用,在实际机器可有可无。

( )20.锯齿形棘轮的转向必定是单一的。

( )21.带传动传动比不能严格保持不变,其原因是容易发生打滑。

( )22.带传动使用张紧轮后,可使传动能力加强。

( )23.润滑油的粘度随温度的升高而降低。

( )24.限制小轮的直径,其目的是增加包角。

( )25. 螺旋传动中,螺杆一定是主动件。

( )26. 槽轮机构和棘轮机构一样,可以方便地调节槽轮转角的大小。

( )27. 虚约束条件对运动不起独立限制作用。

( )28. 偏置曲柄滑块机构没有急回特性。

( )29.双摇杆机构无急回特性。

( )30. 带轮的轮槽角应小于V带横截面楔角。

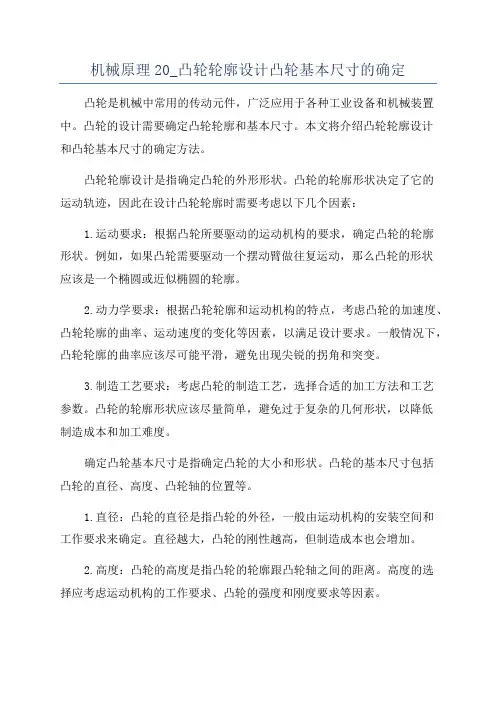

机械原理20_凸轮轮廓设计凸轮基本尺寸的确定凸轮是机械中常用的传动元件,广泛应用于各种工业设备和机械装置中。

凸轮的设计需要确定凸轮轮廓和基本尺寸。

本文将介绍凸轮轮廓设计和凸轮基本尺寸的确定方法。

凸轮轮廓设计是指确定凸轮的外形形状。

凸轮的轮廓形状决定了它的运动轨迹,因此在设计凸轮轮廓时需要考虑以下几个因素:1.运动要求:根据凸轮所要驱动的运动机构的要求,确定凸轮的轮廓形状。

例如,如果凸轮需要驱动一个摆动臂做往复运动,那么凸轮的形状应该是一个椭圆或近似椭圆的轮廓。

2.动力学要求:根据凸轮轮廓和运动机构的特点,考虑凸轮的加速度、凸轮轮廓的曲率、运动速度的变化等因素,以满足设计要求。

一般情况下,凸轮轮廓的曲率应该尽可能平滑,避免出现尖锐的拐角和突变。

3.制造工艺要求:考虑凸轮的制造工艺,选择合适的加工方法和工艺参数。

凸轮的轮廓形状应该尽量简单,避免过于复杂的几何形状,以降低制造成本和加工难度。

确定凸轮基本尺寸是指确定凸轮的大小和形状。

凸轮的基本尺寸包括凸轮的直径、高度、凸轮轴的位置等。

1.直径:凸轮的直径是指凸轮的外径,一般由运动机构的安装空间和工作要求来确定。

直径越大,凸轮的刚性越高,但制造成本也会增加。

2.高度:凸轮的高度是指凸轮的轮廓跟凸轮轴之间的距离。

高度的选择应考虑运动机构的工作要求、凸轮的强度和刚度要求等因素。

3.凸轮轴的位置:凸轮轴的位置决定了凸轮的相对位置和工作空间。

凸轮轴的位置应根据运动机构的要求和布置来确定。

确定凸轮的基本尺寸需要进行综合考虑运动要求、动力学要求、制造工艺要求等因素。

可以通过计算和仿真分析,也可以根据经验进行初步估算,然后根据实际情况进行调整和优化。

总之,凸轮轮廓设计和凸轮基本尺寸的确定是机械原理中重要的一部分。

准确的凸轮轮廓设计和合理的凸轮基本尺寸可以保证机械系统的正常运转和性能要求的满足。

第四节 凸轮机构基本尺寸的设计在设计凸轮的轮廓曲线时,不仅要保证从动件能够按给定要求实现预期的运动规律,还应该保证凸轮机构具有合理的结构尺寸和良好的运动、力学性能。

对于基圆半径、偏距和滚子半径等基本尺寸,在进行凸轮轮廓曲线的设计之前都是事先给定的。

如果这些基本参数选择不当,就会存在凸轮机构的结构是否合理、运动是否失真以及受力状况是否良好等问题。

因此,本节主要讨论有关凸轮机构基本尺寸的设计问题,为正确、合理选择这些基本参数提供一定的理论依据。

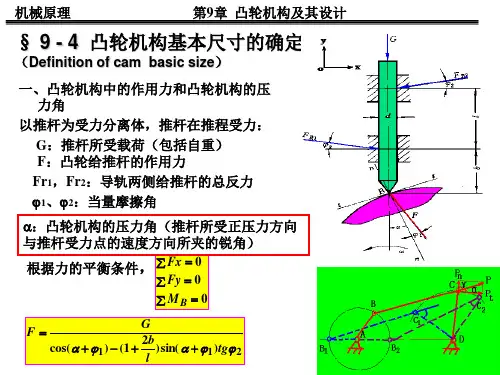

一、凸轮机构的压力角凸轮机构的压力角是指不计摩擦时,凸轮与从动件在某瞬时接触点处的公法线方向与从动件运动方向之间所夹的锐角,常用α表示。

压力角是衡量凸轮机构受力情况好坏的一个重要参数,是凸轮机构设计的重要依据。

1.直动从动件凸轮机构的压力角如图6—29所示为直动从动件盘形凸轮机构的压力角示意图。

其中,图6—29a 为尖底从动件的压力角示意图,图6—29b 为平底从动件的压力角示意图。

现以滚子从动件凸轮机构为例,来说明直动从动件盘形凸轮机构压力角的计算方法。

根据图6—30中的几何关系,可得压力角的表达为图6—29直动从动件的压力角图 6—30偏置直动从动件的压力角(6—34)由三心定理,P 点为瞬心,ωOP v v P ==,ϕωd d s vOP ==(由从动件速度公式ϕωd d s v =) 式中,“ ”号与从动件的偏置方向有关。

图6—30所示应该取“-”号,反之,如果从动件导路位于凸轮回转中心O 的左侧,则应该取“+”号。

显然,这种情况属于从动件的偏置方向选择不合理,因为增大了凸轮机构的压力角,降低了机械效率,甚至可能会导致凸轮机构发生自锁。

因此,正确选择从动件的偏置方向有利于减小机构的压力角。

此外,压力角还与凸轮的基圆半径和偏距等有关。

(当v 、ω、s 一定时,若凸轮基圆半径增大,则压力角α将减小,但机构尺寸随之增大;若凸轮基圆半径减小,压力角α将增大,机构的受力情况变差。