设备利用率分析表

- 格式:doc

- 大小:45.50 KB

- 文档页数:2

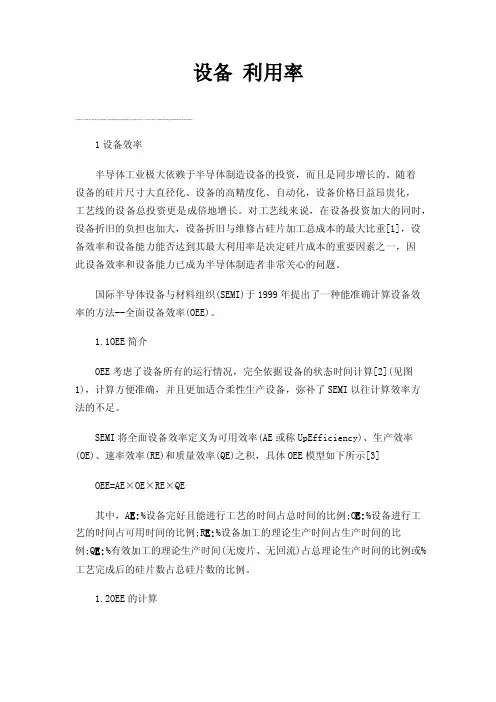

设备利用率1设备效率半导体工业极大依赖于半导体制造设备的投资,而且是同步增长的。

随着设备的硅片尺寸大直径化、设备的高精度化、自动化,设备价格日益昂贵化,工艺线的设备总投资更是成倍地增长。

对工艺线来说,在设备投资加大的同时,设备折旧的负担也加大,设备折旧与维修占硅片加工总成本的最大比重[1],设备效率和设备能力能否达到其最大利用率是决定硅片成本的重要因素之一,因此设备效率和设备能力已成为半导体制造者非常关心的问题。

国际半导体设备与材料组织(SEMI)于1999年提出了一种能准确计算设备效率的方法--全面设备效率(OEE)。

1.1OEE简介OEE考虑了设备所有的运行情况,完全依据设备的状态时间计算[2](见图1),计算方便准确,并且更加适合柔性生产设备,弥补了SEMI以往计算效率方法的不足。

SEMI将全面设备效率定义为可用效率(AE或称UpEfficiency)、生产效率(OE)、速率效率(RE)和质量效率(QE)之积,具体OEE模型如下所示[3]OEE=AE×OE×RE×QE其中,A E:%设备完好且能进行工艺的时间占总时间的比例;O E:%设备进行工艺的时间占可用时间的比例;R E:%设备加工的理论生产时间占生产时间的比例;Q E:%有效加工的理论生产时间(无废片、无回流)占总理论生产时间的比例或%工艺完成后的硅片数占总硅片数的比例。

1.2OEE的计算虽然SEMI组织已经给了OEE的计算方法,但是半导体公司根据其自身的特点给出了简单的OEE计算方法,下面将介绍两种常用的计算方法,以单台设备一天为例(1)OEE=理论生产时间÷总时间其中,理论生产时间=(当天工艺i加工的硅片数×工艺i每片理论加工时间,n为当天的工艺总数);总时间=24h。

(2)OEE=实际出产的硅片数÷理论出产的硅片数。

表1是国内某半导体制造有限公司运用第一种方法的OEE实例。

excel 人员设备效率模板

人员设备效率是一个重要的绩效指标,可以帮助企业评估员工和设备的利用率。

在Excel中,你可以创建一个人员设备效率模板来跟踪和分析这些数据。

以下是一个可能的模板结构:

1. 数据输入表,包括员工姓名、工号、工作日期、工作时长、设备使用情况等字段。

这个表可以记录每个员工每天的工作情况,以及他们使用的设备情况。

2. 效率分析表,利用输入的数据,可以创建一个效率分析表来计算每个员工的工作效率和设备利用率。

这可以通过公式来计算,比如工作时长/实际工作时间的比例来衡量员工的工作效率,设备使用时间/总时间的比例来衡量设备的利用率。

3. 图表展示,通过Excel的图表功能,可以将效率分析结果可视化展示,比如柱状图展示每个员工的工作效率,折线图展示设备利用率随时间的变化等。

4. 汇总报表,可以创建汇总报表,按月或者按季度汇总每个员工和设备的效率情况,以便管理层进行更深入的分析和决策。

这个模板可以帮助企业全面了解员工和设备的利用情况,发现

问题并及时进行调整和优化。

同时,通过数据的可视化展示,也可

以更直观地向管理层汇报和展示效率情况,为决策提供依据。

希望

这个模板结构能够满足你的需求,如果有其他问题,欢迎继续咨询。

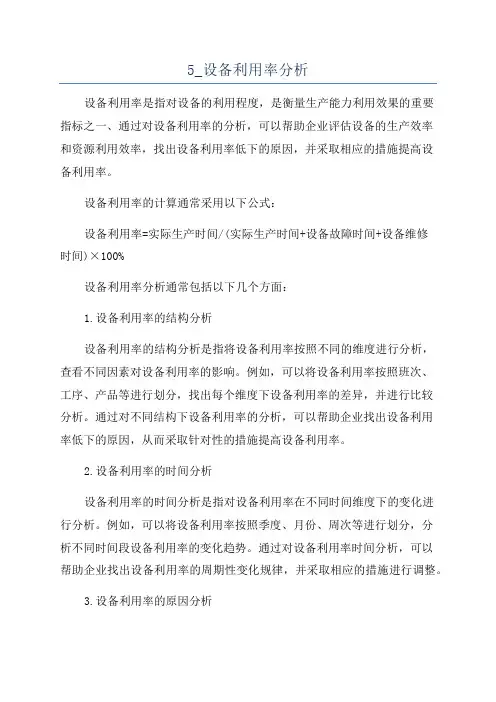

5_设备利用率分析设备利用率是指对设备的利用程度,是衡量生产能力利用效果的重要指标之一、通过对设备利用率的分析,可以帮助企业评估设备的生产效率和资源利用效率,找出设备利用率低下的原因,并采取相应的措施提高设备利用率。

设备利用率的计算通常采用以下公式:设备利用率=实际生产时间/(实际生产时间+设备故障时间+设备维修时间)×100%设备利用率分析通常包括以下几个方面:1.设备利用率的结构分析设备利用率的结构分析是指将设备利用率按照不同的维度进行分析,查看不同因素对设备利用率的影响。

例如,可以将设备利用率按照班次、工序、产品等进行划分,找出每个维度下设备利用率的差异,并进行比较分析。

通过对不同结构下设备利用率的分析,可以帮助企业找出设备利用率低下的原因,从而采取针对性的措施提高设备利用率。

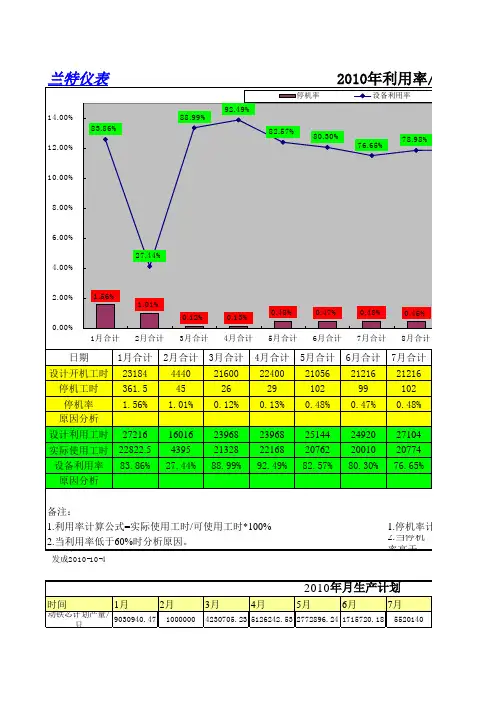

2.设备利用率的时间分析设备利用率的时间分析是指对设备利用率在不同时间维度下的变化进行分析。

例如,可以将设备利用率按照季度、月份、周次等进行划分,分析不同时间段设备利用率的变化趋势。

通过对设备利用率时间分析,可以帮助企业找出设备利用率的周期性变化规律,并采取相应的措施进行调整。

3.设备利用率的原因分析设备利用率的原因分析是指对设备利用率低下的原因进行深入剖析。

低设备利用率可能是由于设备故障率高、设备维修时间长、操作不当等原因造成的。

通过对设备利用率的原因分析,可以帮助企业找出设备利用率低下的症结所在,并采取具体的措施进行改进。

4.提高设备利用率的措施在分析完设备利用率后,需要制定具体的措施来提高设备利用率。

例如,可以采取预防性维修措施,定期检查设备运行情况,及时处理设备故障问题,减少设备维修时间;优化生产计划,合理安排生产任务,避免设备空闲时间;加强员工培训,提高操作技能,减少操作失误等。

这些措施可以帮助企业提高设备利用率,提升生产效率。

总之,设备利用率分析对于企业来说是一项非常重要的工作。

通过对设备利用率的结构分析、时间分析、原因分析以及采取相应的措施,可以帮助企业提高设备利用率,提升生产效率,实现资源的最大化利用。

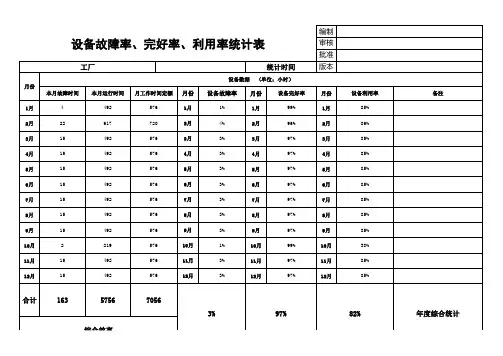

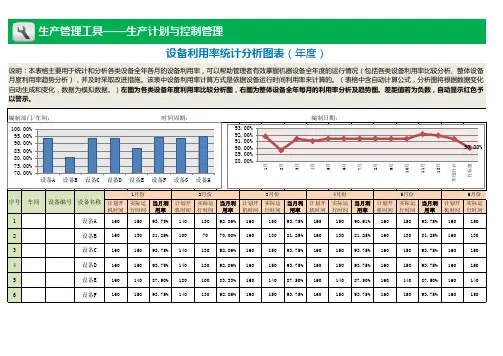

计划开机时间实际运行时间当月利用率计划开机时间实际运行时间当月利用率计划开机时间实际运行时间当月利用率计划开机时间实际运行时间当月利用率计划开机时间实际运行时间当月利用率计划开机时间实际运行时间1设备A 16015093.75%14013092.86%16015093.75%16515090.91%16015093.75%1601502设备B 16013081.25%1007070.00%16013081.25%16013081.25%16013081.25%1601303设备C 16015093.75%14013092.86%16015093.75%16015093.75%16015093.75%1601504设备D 16015093.75%14013092.86%16015093.75%16015093.75%16015093.75%1601505设备E 16014087.50%12010083.33%16014087.50%16014087.50%16014087.50%1601406设备F16015093.75%14013092.86%16015093.75%16015093.75%16015093.75%160150序号车间设备编号设备名称生产管理工具——生产计划与控制管理设备利用率统计分析图表(年度)说明:本表格主要用于统计和分析各类设备全年各月的设备利用率,可以帮助管理者有效掌握机器设备全年度的运行情况(包括各类设备利用率比较分析、整体设备月度利用率趋势分析),并及时采取改进措施。

该表中设备利用率计算方式是依据设备运行时间利用率来计算的。

(表格中含自动计算公式,分析图将根据数据变化自动生成和变化,数据为模拟数据。

)左图为各类设备年度利用率比较分析图,右图为整体设备全年每月的利用率分析及趋势图。

差距值若为负数,自动显示红色予以警示。

编制部门/车间: 时间周期: 编制日期:1月份2月份3月份4月份5月份6月份70.00%75.00%80.00%85.00%90.00%95.00%100.00%设备A设备B设备C设备D设备E设备F 设备G 设备H90.00%88.00%89.00%90.00%91.00%92.00%93.00%1月2月3月4月5月6月7月8月9月10月11月12月年度合计目标值年。

设备利用率分析概述设备利用率分析是指通过对设备的使用情况进行数据统计和分析,以评估设备的利用率,并针对分析结果进行改进和优化的过程。

设备利用率是指设备在给定时间段内被使用的时间占总时间的比例。

通过对设备利用率的分析,可以了解设备的使用情况、发现潜在的问题,提高设备的利用率和工作效率。

设备利用率的计算方法设备利用率的计算方法可以根据具体的业务场景和要求进行定制,以下是常用的计算方法:1.设备利用率 = 设备使用时间 / 总时间 × 100%2.设备利用率 = 设备运行时间 / 总时间 × 100%3.设备利用率 = (设备运行时间 - 设备停机时间) / 总时间 × 100%其中,设备使用时间是指设备实际被使用的时间;总时间是指给定时间段内的总时间;设备运行时间是指设备处于运行状态的时间;设备停机时间是指设备处于停机状态的时间。

设备利用率分析的重要性设备利用率分析对于企业的生产管理和资源优化非常重要,具有以下几个方面的重要性:1.了解设备的工作状态:通过分析设备利用率,可以了解设备的工作状态,包括设备的运行时间、停机时间和使用时间等。

这有助于企业及时了解设备的运行情况,提前进行维护和保养,降低故障率,保证设备的正常运转。

2.发现设备使用的瓶颈和问题:通过对设备利用率的分析,可以发现设备使用的瓶颈和问题,比如设备运行时间较短、停机时间较长等。

这有助于企业找出问题的根源,采取相应的措施进行改进和优化,提高设备的利用率和工作效率。

3.优化设备的利用率和资源配置:通过对设备利用率的分析,可以优化设备的利用率和资源配置。

比如,对于利用率较低的设备,可以考虑对生产计划进行调整,提高其利用率;对于利用率较高的设备,可以考虑增加设备数量或进行设备升级,以满足生产需求。

4.提高生产效率和降低成本:通过优化设备的利用率和资源配置,可以提高生产效率和降低成本。

合理利用设备资源,减少停机时间和闲置时间,可以提高生产线的产能和效率,降低生产成本,提高企业的竞争力。