转子轴心轨迹测量及控制台运动控制资料

- 格式:docx

- 大小:2.41 MB

- 文档页数:43

基于LabVIEW转子轴心轨迹测量与识别系统开发摘要转子轴心轨迹作为转子振动状态的一类重要图形征兆,包含了大量的故障信息,是诊断专家在诊断过程中采用的一项不可缺少的故障征兆信息,由于轴心轨迹的提纯效果、轴心轨迹的特征自动提取和形状自动识别的水平,都直接影响着故障诊断专家系统的智能化水平,因此我们需要对轴心轨迹全面的进行研究。

首先搭建了转子故障实验台,在该实验台上能够模拟一些典型的转子故障,如不平衡、不对中、转子弯曲等。

在此基础上,搭建信号测量电路,包括传感器、电荷放大器、滤波器、数据采集卡等器件,能够测量转子旋转时的两个相互垂直方向的径向位移。

其次编制轴心轨迹测量及识别程序,该程序能够实时显示轴心轨迹,并进行频谱分析,也可以进行数据的存储。

为了给轴心轨迹识别提供标准,进而编制了轴心轨迹仿真程序,对几种典型故障的轴心轨迹进行了仿真。

根据不变矩理论,编制了不变矩计算程序,通过对传统算法的改进,实现了对离散数据的不变矩计算,改进算法能够自动识别轴心轨迹。

通过连接实验台、测量装置和软件应用程序,对整个系统进行了整合,可实时显示轴心轨迹,同时计算不变矩。

通过大量实验确定识别临界值,使程序既满足灵活性又满足准确性,有效实现在线自动识别。

关键词:轴心轨迹;虚拟仪器;LabVIEW;不变矩Development of measurement andidentification of axis orbit system on LabVIEWAbstractThe rotor axis path as a kind of important graphic sign of rotor vibration state contains a large number of fault information is used in the process of diagnosis expert in the diagnosis of an indispensable fault symptom information.Axis path due to the effect of purification, the axis trajectory characteristics of the level of automatic extraction and automatic shape identification, directly affects the level of intelligent fault diagnosis expert system,So we need the axis trajectory comprehensive research.First set the rotor fault test-bed in the laboratory bench to simulate some of the typical rotor faults, such as imbalance, in the wrong, rotor bending, etc. On this basis, the structures, signal measuring circuit, including the data acquisition card, sensor, charge amplifier and filter device, to measure the axis trajectory radial displacement of two directions.Second axis trajectory measurement program, the program can real-time display the axis trajectory, and spectrum analysis, can also for data storage. To provide standards for axis path identification, and then compiled the axis trajectory simulation program, the axis trajectory of several typical faults are simulated.The recognition system is used as a means for identifying, invariant moment invariant moment calculation program, therefore, according to the features of the experiment, the moment invariant algorithm was improved, in order to meet the automatic identification.Finally integrate the compiled program can display the axis trajectoryand moment invariant can be calculated, and through experiments to determine the identification of the critical value, satisfies program meets the flexibility and accuracy, effectively realize online automatic identification. Key words:Axis trajectory;Virtual instrument; LabVIEW; Invariant moments目录摘要 (I)Abstract (II)第1章绪论................................................ - 1 -1.1 课题的背景................................................................................... - 1 -1.2 国内外研究现状........................................................................... - 2 -1.2.1 旋转机械轴心轨迹研究现状 ............................................. - 2 -1.2.2 转子轴心轨迹自动识别研究现状 ..................................... - 2 -1.3 研究的意义和主要内容 ............................................................... - 4 -1.3.1 研究的意义......................................................................... - 4 -1.3.2 研究的主要内容................................................................. - 4 - 第2章转子振动机理和轴心轨迹特征 ......................... - 5 -2.1 旋转机械振动机理分析 ............................................................... - 6 -2.2 转子振动的基本特征 ................................................................... - 7 -2.3 常见故障原因及轴心轨迹的特征 ............................................... - 8 -2.3.1 转子不平衡......................................................................... - 8 -2.3.2 转子不对中......................................................................... - 9 -2.3.3 转子弯曲............................................................................. - 9 -2.3.4 转子碰磨........................................................................... - 10 -2.3.5 油膜震荡........................................................................... - 11 -2.4 轴心轨迹测试方法及信号分析 ................................................. - 12 -2.5 本章小结..................................................................................... - 14 - 第3章 LabVIEW应用程序设计............................... - 15 -3.1 数据采集和轴心轨迹合成 ......................................................... - 15 -3.2 轴心轨迹仿真程序..................................................................... - 19 -3.3 不变矩计算程序......................................................................... - 21 -3.3.1 不变矩方法简介............................................................... - 21 -3.3.2 不变矩计算方法............................................................... - 22 -3.4 相似度计算程序......................................................................... - 24 -3.5 轴心轨迹自动识别程序 ............................................................. - 25 -3.6 本章小结..................................................................................... - 26 - 第4章实验系统与实验结果................................. - 27 -4.1 实验台的结构设计..................................................................... - 27 -4.2 测量装置..................................................................................... - 28 -4.2.1 传感器与测量电路 ........................................................... - 28 -4.2.2 数据采集卡....................................................................... - 29 -4.2.3 数据采集卡基本性能指标 ............................................... - 30 -4.3 实验结果分析............................................................................. - 31 -4.4 本章小结..................................................................................... - 32 - 结论...................................................... - 33 - 致谢...................................................... - 34 - 参考文献.................................................. - 35 - 附录...................................................... - 37 -第1章绪论1.1课题的背景旋转机械是机械设备的重要组成部分并且占有相当大的比重,如机械、化工、电力、冶金等行业的机床、汽轮机、发电机、压缩机等都是典型的旋转机器,它们以转子及其他回转部件作为工作的主体,一旦发生事故将造成巨大损失。

教学转动机械中心偏差控制方法转动机械中心偏差控制是制造过程中非常重要的一项工作,它涉及到机械部件的制造质量和性能稳定性。

本文将从三个方面介绍转动机械中心偏差控制方法:偏差的检测与测量、偏差控制的原理和方法、以及实际操作中的注意事项。

一、偏差的检测与测量机械中心偏差是指转动轴心与设计轴心之间的距离差,通常使用测量仪器进行检测。

在实际操作中,常用的测量方法有以下几种:1.单边测量法:在机械部件上选择两个已知位置,通过测量这两个位置上的偏差,可以计算出机械中心的偏差。

2.轨迹法:利用测量仪器测量机械部件在运动中的轨迹,通过分析轨迹的形状和偏差,可以得到机械中心的偏差。

3.摆线法:利用摆线仪等测量仪器,测量机械部件的摆线形状和偏差,从而得到机械中心的偏差。

以上三种测量方法都有各自的优缺点,选择适合的方法根据具体情况进行。

二、偏差控制的原理和方法偏差控制的目标是使机械部件的中心偏差尽可能接近于设计要求,提高机械部件的精度和性能。

在实际操作中,常用的偏差控制方法有以下几种:1.设计优化:在机械部件的设计阶段,通过优化设计参数的选择和调整,以降低机械中心的偏差。

2.加工控制:在机械部件的加工过程中,通过合理的工艺和加工控制,控制加工误差,减小机械中心的偏差。

3.装配控制:在机械部件的装配过程中,通过合理的装配工艺和装配控制,保证各个零部件的几何相对关系,减小机械中心的偏差。

4.调整矫正:在机械部件加工和装配完毕后,通过调整和矫正机械部件的位置和几何关系,使机械中心的偏差达到设计要求。

以上偏差控制方法都是相互关联的,需要在机械制造的每个环节中注意。

三、注意事项在进行转动机械中心偏差控制时,需要注意以下几点:1.选取合适的测量仪器并掌握正确的测量方法,确保测量结果的准确性。

2.加工和装配过程中要严格控制加工误差和装配误差,避免误差的累积。

3.在进行调整和矫正时,要根据具体情况选择合适的调整方法和工具,避免过度调整导致新的偏差产生。

基于虚拟仪器的转子轴心轨迹监测系统的研究转子轴心轨迹是判断机械转子运行状态和故障征兆的重要依据,由多功能转子实验台、数据采集卡和数据处理软件组成了基于LabVIEW的轴心轨迹监测系统。

连接多功能转子实验台、测控装置和数据处理软件,利用LabVIEW采集数据,可实时显示转子系统轴心轨迹。

通过大量实验确定识别故障类型,使程序能有效实现在线自动识别。

此系统可以准确的判断转子轴心轨迹的运行情况,进行诊断故障。

标签:转子;虚拟仪器;LabVIEW;轴心轨迹引言旋转机械的转子轴心轨迹图能够形象、直观地表现出设备的运转状态,图形中包含了大量的故障信号,是在故障诊断过程中不可缺少的,转子系统轴心轨迹的精度提升与自动化识别的研究水平决定着故障诊断系统的智能化水平,因此有着重要的研究价值。

基于虚拟仪器的监测平台已经在各行各业中得到了越来越广泛的应用。

它采用图形化的编程方式,编程简易,功能多样,能够用于监测各种机械设备,比传统仪器效率更高、成本更低。

将虚拟仪器设备用于故障诊断领域,能够充分发挥虚拟仪器的优点,为旋转机械故障诊断提供了更便捷的方法[1-3]。

1 监测原理由北京航天智控监测技术研究院生产的多功能转子实验台,配置HZ-891系列电涡流传感器,进行轴心轨迹测量,其主要结构如图1所示。

图1中,1、2为电涡流传感器,两个传感器在同一截面上相互垂直安装。

传感器获得位移信号,可反映转子的轴心轨迹。

转子轴心轨迹是由X、Y方向两个振动信号X(t)、Y(t)所组成的二维振动信号,也可以分别分解为各自频率下的一个个椭圆图谱[4]。

根据这个原理,可以将X(t)和Y(t)分解为X(t)=A1sin(2πf1t+φ1)+A2sin(2πf2t+φ2)+…Ansin(2πfnt+φn)=x1(t)+x2(t)+…xn(t)(1)Y(t)=B1sin(2πf1t+φ1)+B2sin(2πf2t+φ2)+…Bnsin(2πfnt+φn)=y1(t)+y2(t)+…yn(t)(2)上式中下标n表示振动信号中频率分量的数目,下式为各频率下的“轴心轨迹分量”将上面的轴心轨迹分量分解出来,就能够清晰地看到原本转子系统轴心轨迹的组成。

2008年11月Nov .2008第29卷 第6期Vol .29 No .6基于虚拟仪器的机械转子轴心轨迹分析罗开玉,李伯全,王小飞,潘海彬(江苏大学机械工程学院,江苏镇江212013)摘要:转子轴心轨迹是判断机械转子运行状态和故障征兆的重要依据,文中研究了几种机械转子典型故障及其对应的频率和轴心轨迹特征,运用Lab V I E W 软件平台,开发出智能控件化虚拟式轴心轨迹测试分析系统,调用由VC ++编写的动态链接库(DLL )函数实现对机械转子振动信号的采集.试验表明,转子轴心轨迹测试分析系统可实时显示轴心轨迹、轴心位置和两路相互垂直振动信号的波形和频谱,以此可以判断一些常见的旋转机械故障,计算出用来消除转子不平衡的平衡质量块的大小及坐标点位置.关键词:轴心轨迹;转子;虚拟仪器;Lab V I E W 中图分类号:T M930.19 文献标志码:A 文章编号:1671-7775(2008)06-0474-04Study on mechan i cal rotor axis locus based on vi rtual i n stru mentLUO Kai 2yu,L I B o 2quan,WAN G X iao 2fei,PAN Ha i 2bin(College of Mechanical Engineering,J iangsu University,Zhenjiang,J iangsu 212013,China )Abstract:Rot or axis l ocus is an i m portant basis for esti m ating the running states and faults of mechanical r ot or .Detailed r ot or faults were analyzed and several typ ical faults and corres ponding characteristics of their frequencies and orbits of shaft center line were studied .An axis l ocus analyzing syste m based on in 2telligent virtual contr ol was devel oped,and the signal acquisiti on and analysis were realized by using Lab 2V I E W 7.0and transferring the dyna m ic link library (DLL )functi on in VC ++.The results indicate that axis l ocus,axis l ocati on and the wave and s pectru m of t w o orthogonal vibrati on signals can be real 2ti m e dis p layed,and s o me common faults of r otating machinery can be diagnosed by using the measure ment syste m.Key words:axis l ocus;r ot or;virtual instru ment;Lab V I E W收稿日期:2008-04-18基金项目:国家自然科学基金资助项目(70571030);科技部科技型中小企业技术创新基金资助项目(06C262132001064);江苏大学高级人才基金资助项目(02JDG001);江苏大学第六批大学生科研课题立项项目(06A134)作者简介:罗开玉(1975—),女,湖北天门人,博士研究生,讲师(luoteacher@ ),主要从事虚拟仪器技术的研究.李伯全(1956—),男,江苏宜兴人,教授(libq@ujs .edu .cn ),主要从事现代测试系统与仪器技术的研究. 轴心轨迹作为旋转机械重要的图形征兆是从轴承或轴颈同一截面的两个相互垂直的方向上监测得到的一组振动信号中提取的有用故障信息,是诊断旋转机械故障的一种有效途径,一直是研究的热点[1,2].虚拟仪器技术实现了计算机技术和仪器技术的完美结合,突出优点在于能够和计算机技术结合,从而开拓了更多的功能,具有很大的灵活性,极大地提高了测试系统的处理能力,能够获得较高的经济效益.利用虚拟仪器可实现各种物理量的测试与分析[3-5],如可以对定子线圈的转子匝间短路故障进行识别[6]、自动获取压电装置的非线性的实时振动波形[7],以及监测和控制SSRF 数字电力设备[8]等.目前多采用多测点三维轴心轨迹方法[9]以及关联度[10]等方法识别转子的轴心轨迹来快速诊断旋转机械的故障,这些方法都必须实测转子的轴心轨迹,进行预处理后再进行判别机械转子的运行状第6期 罗开玉等:基于虚拟仪器的机械转子轴心轨迹分析475 态.文中基于虚拟仪器开发平台Lab V I E W 软件建立了转子轴心轨迹测试分析系统,测量轴系的振型.根据轴心轨迹确定转轴最大振幅值及其方向、转轴涡动方向及其频率,对具体的转子故障进行研究,得出几种典型故障及其对应的频率和轴心轨迹特征,诊断机器转子不平衡、不对中或油膜涡动等故障,利用故障的特征信息判断旋转机械转子运行状态和进行故障诊断,大大提高了机械转子运行状态的监测和控制能力,降低了成本.1 轴心轨迹测试分析系统的功能建模利用安装在同一截面内互相垂直的两个电涡流传感器对轴颈振动检测,获得对应于轴心两垂直方向上的瞬时位移的电流信号,再经过相应的处理,从而可获得转子的轴心轨迹[11,12].轴心轨迹可以看作由x,y 方向振动信号x (t ),y (t )所组成的二维振动信号,也可以分解为各频率分量下的一个个椭圆[2].根据这个思路,将x (t )和y(t )分解为x (t )=A 1sin (2πf 1t +<1)+A 2sin (2πf 2t +<2)+…+A l sin (2πf 1t +<1)=x 1(t )+x 2(t )+…+x l (t )(1)y (t )=B 1sin (2πf 1t +ψ1)+B 2sin (2πf 2t +ψ2)+…+B l sin (2πf 1t +ψ1)=y 1(t )+y 2(t )+…+y l (t )(2)式中下标l 是振动信号中频率分量的数目,则各频率下的“轴心轨迹分量”为x 1(t )=A 1sin (2πf 1t +<1)y 1(t )=B 1sin (2πf 1t +ψ1)x 2(t )=A 2sin (2πf 2t +<2)y 2(t )=B 2sin (2πf 2t +ψ1)……x l (t )=A l sin (2πf l t +<1)y l (t )=B l sin (2πf l t +ψ1)(3)将这些轴心轨迹分量分解绘制出来,就清楚地反映了原来轴心轨迹的组成.在分析单频轴心轨迹分解方法的基础上,将若干个感兴趣的频率分量叠加起来,就可以实现轴心轨迹的合成.为了简单起见,假设对任选的m 个频率{f 1,f 2,…,f m }对应的分量感兴趣,则合成后的两路信号为x (t )=6mk =1x A k sin (2πf k t +<xk )y (t )=6mk =1y A k sin (2πf k t +<yk )k ∈{1,2,…,m}(4)以x (t )和y (t )作为X -Y 轴上的x,y 坐标点,即可得到m 个频率分量合成的轴心轨迹.2 轴心轨迹测试分析系统的硬件构建系统硬件由数据采集仪(装有深圳德普施DRDAQ -EPP 数据采集卡和信号调理模块)、电涡流位移传感器、多功能转子试验台以及US B 连线和PC 机组成,如图1所示.从转子试验台两个电涡流传感器输出的是分别对应于轴心两个垂直方向上的瞬时位移的电流信号,该电流信号经过前置放大器、信号调理电路得到标准信号,由数据采集卡A /D 转换后经US B 输送到PC 机,然后用Lab V I E W 软件编写相应的应用程序对信号进行分析处理并显示结果.图1 测试分析系统结构Fig .1 Structure of measure ment syste m3 轴心轨迹测试分析系统的软件实现使用Lab V I E W 语言在W indows XP 系统上编制轴心轨迹测试分析系统的软件程序.文中构建的测试分析系统所采用的数据采集卡不能采用Lab V I E W 平台软件内部的DAQ 库直接对端口进行操作,数据采集卡的驱动程序是用传统编程语言编写的,Lab V I E W 语言不支持,要使其在Lab V I E W 环境下运行,必须编写适用于Lab V I E W 的接口驱动程序.测试分析系统的数据采集程序是在VC ++6.0下编写的动态链接库(DLL )形式的驱动程序,再利用LabV I E W 调用库函数CLF 节点访问该动态链接库,从而实现对数据的采集.在转子轴心轨迹测试分析系统中,用双通道对X 轴和Y 轴两个方向的信号进行采样,连接相关的通道,设置好采样频率和采样长度之后,就可实现数据的采集.476 第29卷程序中使用A I Acquire W avefor m s 函数同时采集两个传感器传入的数据,运用I ndex A rray 函数分别将两路信号索引.运用Butter worth Filter 低通数字滤波器,滤出高频干扰信号分量.信号经滤波处理后,水平和垂直方向的信号分别送到Graph 控件显示波形图,同时将两个方向的信号叠加在1个X Y Graph 控件上显示转子的轴心轨迹图.4 试验与结果分析通过设置前面板上的参数,即可控制数据采集卡进行数据采集、分析处理、图形数据显示、存储、打印及远程网络传输等.启动转子平台电机,调整到稳定转速,在前面板上设置好相应参数后点击面板中的“运行”按钮,观察和分析所得到位移信号的波形,并记录试验结果,轴心轨迹测试系统程序框图如图2所示.测试结果如图3~5所示的前面板右侧的轨迹图.其中图3所示的是转子平衡时的轴心轨迹图,图4所示的是转子不平衡时的轴心轨迹图,图5所示的是转子严重不平衡时的轴心轨迹图.图2 轴心轨迹测试系统程序框图Fig .2 D iagram of measure mentsystem图3 转子平衡时的轴心轨迹图Fig .3 Axis l ocus of balanceable r otor图4 转子不平衡时的轴心轨迹图Fig .4 Axis l ocus of i m balance r otor图5 转子严重不平衡时的轴心轨迹图Fig .5 Axis l ocus of severe i m balance r ot or试验结果表明,轴心轨迹包含着丰富的转子状态信息,通过模拟转子正常和非正常的多种状态,显示出平衡转子和不平衡转子的轴心轨迹图,由轴心轨迹图可以定性和定量判别机械转子的平衡状态和故障类型.同时,根据不平衡转子的轴心轨迹图,可以计算出平衡质量块的大小及坐标点位置,为消除转子不平衡提供了有效途径.5 结 论将虚拟仪器引入到轴心轨迹分析系统中,开发出基于LabV I E W 的轴心轨迹测试分析系统,可实时显示轴心轨迹和轴心位置,还可以显示两路相互垂直振动信号的波形和频谱.基于LabV I E W 的轴心轨迹监测系统,相对于传统的测试仪器,测试精度高,能准确显示轴心轨迹图,对促进机器转子故障诊断的自动化、智能化具有现实意义的推进作用.参考文献(References)[1] Joussellin Agnes,Chevalier Roger .D iagnosis of faults inE DF power p lants:fr om monit oring t o diagnosis[J ].A 2m erican Society of M echanical Engineers,Pressure V es 2selsand P iping D ivision ,1994,14(1):19-23.[2] Q in Shuren,Tang Baop ing .I ntelligent virtual contr ols -the measuring instru ment fr om whole t o part [J ].The Chinese Journal of M echanical Engineering ,2002,15(2):131-135.[3] 罗开玉,李伯全,孙 杰,等.基于虚拟仪器技术的应变测试系统[J ].江苏大学学报:自然科学版,2005,26(2):106-109.LUO Kai 2yu,L I Bo 2quan,S UN J ie,et al .Strain mea 2sure ment syste m based on virtual instru ment technol ogy [J ].Journal of J iangsu U niversity:N atural Science Edi 2tion ,2005,26(2):106-109.(in Chinese )[4] 李伯全,潘海彬,罗开玉,等.远程测控数据传输中的DataS ocket 技术应用[J ].江苏大学学报:自然科学版,2004,25(4):284-287.第6期 罗开玉等:基于虚拟仪器的机械转子轴心轨迹分析477 L IBo2quan,P AN Hai2bin,LUO Kai2yu,et al.App lica2ti on of data s ocket technol ogy in re mote data trans m is2si on measure ment and contr ol[J].Journal of J iangsuU niversity:N atural Science Edition,2004,25(4):284-287.(in Chinese)[5] 刘占生,张新江,杨建国,等.转子轴心轨迹故障诊断特征识别方法研究[J].哈尔滨工业大学学报,1998,30(6):22-25.L I U Zhan2sheng,ZHANG Xin2jiang,Y ANG J ian2guo,etal.A ne w coding method of r ot or whirl orbit[J].Jour2nal of Haerbin Institute of Technology,1998,30(6):22-25.(in Chinese)[6] W an Shuting,LüLuyong,L iu Q ing,et al.A virtual in2stru ment for the r ot or winding inter2turn short circuitfault of generat or[C]∥2006International Conference onPo w er Syste m s Technology(POW ERCON).Chongqing:[s.n.],2006:1-5.[7] J i m e′neza F J,De Frut os J.V irtual instru ment f ormeasure ment,p r ocessing data,and visualizati on of vi2brati on patterns of p iezoelectric devices[J].Co m puterS tandards&Interfaces,2005,27:653-663.[8] Tang Junl ong,Xu Ruinian,Chen Huanguang,et al.V irtual instru ment f or contr olling and monit oring digita2lized power supp ly in SSRF[J].N uclear Science andTechniques,2006,17(3):129-134.[9] 万 波,张来斌,王朝晖.基于多测点三维轴心轨迹旋转机械的快速诊断[J].计算机测量与控制,2007,10(15):1270-1272.WAN Bo,Z HANG Lai2bin,WANG Zhao2hui.Fast di2agnosis of r otary mechanis m based on multi2measuringpoints three2di m ensi onal axle centre trail[J].Co m puterM easure m ent&Control,2007,10(15):1270-1272.(in Chinese)[10] 万书亭,彭学志.发电机转子轴心轨迹形状自动识别方法的研究[J].华北电力大学学报,2004,31(5):26-29.WAN Shu2ting,PE NG Xue2zhi.Aut omatic identificati onof axis orbit shape of generat or r ot or[J].Journal ofN orth China Electric Po w er U niversity,2004,31(5):26-29.(in Chinese)[11] 袁中文.轴心轨迹图在机器故障诊断中的应用[J].抚顺石油学院学报,2001,21(3):41-44.Y UAN Zhong2wen.The app licati on of chart of axes trackon the diagnostics of mechines malfuncti on[J].Journalof Eushum Petroleum Institue,2001,21(3):41-44.(in Chinese)[12] 程 珩,杜岚松.旋转机械轴心轨迹故障诊断[J].太原理工大学学报,2003,34(5):552-554.CHE NG Hang,DU Lan2s ong.Fault diagnosis using axlecenter trail in revolving machinery[J].Journal ofTaiyuan U niversity of Technology,2003,34(5):552-554.(in Chinese)(责任编辑 祝贞学)。

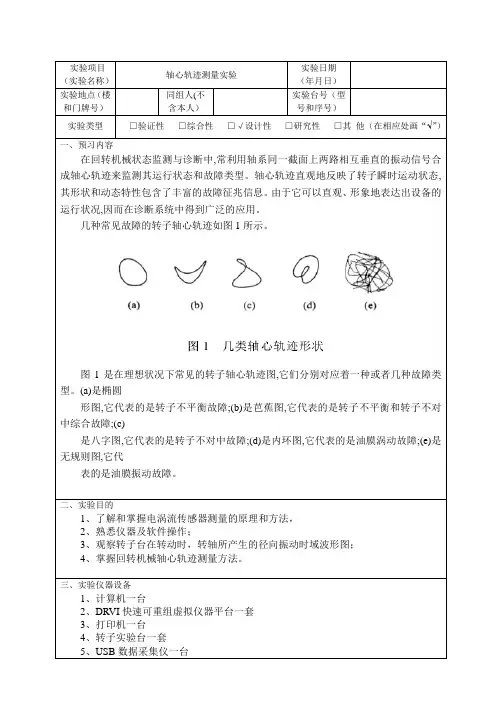

实验项目(实验名称)轴心轨迹测量实验实验日期(年月日)实验地点(楼和门牌号)同组人(不含本人)实验台号(型号和序号)实验类型□验证性□综合性□√设计性□研究性□其他(在相应处画“√”)一、预习内容在回转机械状态监测与诊断中,常利用轴系同一截面上两路相互垂直的振动信号合成轴心轨迹来监测其运行状态和故障类型。

轴心轨迹直观地反映了转子瞬时运动状态,其形状和动态特性包含了丰富的故障征兆信息。

由于它可以直观、形象地表达出设备的运行状况,因而在诊断系统中得到广泛的应用。

几种常见故障的转子轴心轨迹如图1所示。

图1是在理想状况下常见的转子轴心轨迹图,它们分别对应着一种或者几种故障类型。

(a)是椭圆形图,它代表的是转子不平衡故障;(b)是芭蕉图,它代表的是转子不平衡和转子不对中综合故障;(c)是八字图,它代表的是转子不对中故障;(d)是内环图,它代表的是油膜涡动故障;(e)是无规则图,它代表的是油膜振动故障。

二、实验目的1、了解和掌握电涡流传感器测量的原理和方法,2、熟悉仪器及软件操作;3、观察转子台在转动时,转轴所产生的径向振动时域波形图;4、掌握回转机械轴心轨迹测量方法。

三、实验仪器设备1、计算机一台2、DRVI快速可重组虚拟仪器平台一套3、打印机一台4、转子实验台一套5、USB数据采集仪一台四、实验原理电涡流传感器采集到转轴的径向振动信号,将信号通过信号电缆送入转子台控制器,转子台控制器对信号调理后,将信号送入动态数据采集分析仪,在数据采集仪内实现模拟信号抗混滤波、A/D转换等步骤,最终转换为上层分析软件可处理的数字信号,最后将数字信号上传到计算机的分析软件,实现用户所需的各种分析功能。

电涡流传感器探头是系统的一个必要组成部分,它是采集、感受被测体信号的重要部分,它能精确地探测出被测体表面相对于探头端面间隙的变化。

通常探头由线圈、头部保护罩、不锈钢壳体、高频电缆、高频接头组成。

线圈是探头的核心部分,它是整个传感器系统的敏感元件,线圈的电气参数和物理几何尺寸决定传感器系统的线性量程及传感器的稳定性。

转子称控制系统使用说明书转子称控制系统使用说明书一、概述本公司生产的FLC系列转子秤是吸收了国外环状天平技术研制而成的新一代粉状物料计量产品。

系统采用给料机喂料、转子秤计量的工作方式,配以进口变频调速器、高精度的称重传感器和测速传感器,可实现准确计量、适时调节(调速范围5~50Hz)。

控制部份采用德国西门子公司的S7200 PLC为核心,配以触摸屏显示,全中文人机界面,操作简单易学,可靠性高。

二、工作原理粉状物料经过上面的稳流螺旋绞刀进入转子称内,转子称内的转子带着物料转动,物料的重力作用于荷重传感器上,荷重传感器将所受力的大小转为电信号输出至PLC的模拟量模块,同时转子旋转的速度也通过测速传感器输出至PLC的高速脉冲测量模块,PLC通过模数转换和高速脉冲测量将重量和速度的转化为数字量,经过运算处理得出当时的瞬时流量,并根据用户设定的给定量,计算二者差值,再经PID算法,输出控制值经数模转换成标准电流信号去控制喂料螺旋和转子称的变频器,改变二者的转速,从而最终到达给定流量与瞬时流量跟踪的最正确控制效果。

三、主要技术参数● 环境温度: -10℃~+50℃;● 静态计量误差: 0.5%● 动态累计误差: 1%● 控制准确度: 1%● 称重传感器信号:2mv/v ● 传感器鼓励电压:±12v 四、人机界面描述系统通电后,屏幕显示如下列图所示菜单, Transfer Configure Starting “Transfer”:下载程序;“Configure”:触摸屏配制;“Starting”:运行用户程序。

上述三项功能只有在系统调试时可能使用,调试结束后正常通电时出现此界面时不能对屏幕进行操作,稍等待后PLC会自动进入系统主屏幕。

1.主屏幕在主屏幕中,显示了系统工作中的相关数据和控制按钮,如图1所示。

图1:主屏幕流量:显示当前转子称运行时的瞬时流量值。

重量:显示转子称内的物料重量。

速度:显示转子称的电机转速。

实验报告学院(系)名称:一.实验目的通过本实验了解和掌握电涡流传感器测量的原理和方法,利用电涡流传感器的涡流效应,进行轴的振动、位移及轴心轨迹测量实验。

二.实验原理电涡流传感器就是能静态和动态地非接触,高线性度,高分辨力地测量被测金属导体距探头表面的距离。

它是一种非接触的线性化计量工具。

电涡流位移传感器能准确测量被测体(必须是金属导体)与探头端面之间的静态和动态距离及其变化。

探头、(延伸电缆)、前置器以及被测体构成基本工作系统。

前置器中高频振荡电流通过延伸电缆流入探头线圈,在探头头部的线圈中产生交变的磁场。

如果在这一交变磁场的有效范围内没有金属材料靠近,则这一磁场能量会全部损失;当有被测金属体靠近这一磁场,则在此金属表面产生感应电流,电磁学上称之为电涡流,与此同时该电涡流场也产生一个方向与头部线圈方向相反的交变磁场,由于其反作用,使头部线圈高频电流的幅度和相位得到改变(线圈的有效阻抗),这一变化与金属体磁导率、电导率、线圈的几何形状、几何尺寸、电流频率以及头部线圈到金属导体表面的距离等参数有关。

通常假定金属导体材质均匀且性能是线性和各项同性,则线圈和金属导体系统的物理性质可由金属导体的电导率б、磁导率ξ、尺寸因子τ、头部体线圈与金属导体表面的距离D、电流强度I和频率ω参数来描述。

则线圈特征阻抗可用Z=F(τ, ξ, б, D, I, ω)函数来表示。

通常我们能做到控制τ, ξ, б, I, ω这几个参数在一定范围内不变,则线圈的特征阻抗Z就成为距离D的单值函数,虽然它整个函数是一非线性的,其函数特征为"S"型曲线,但可以选取它近似为线性的一段。

于此,通过前置器电子线路的处理,将线圈阻抗Z的变化,即头部体线圈与金属导体的距离D的变化转化成电压或电流的变化。

输出信号的大小随探头到被测体表面之间的间距而变化,电涡流传感器就是根据这一原理实现对金属物体的位移、振动等参数的测量。

电涡流传感器工作原理图三.实验仪器设备多功能转子实验台、电涡流传感器、电源、电压表、示波器。

实验一转子轴心轨迹丈量实验一 .实验目的1.掌握展起色械轴心轨迹丈量方法。

2.掌握电涡流式传感器的工作原理。

二.实验原理轴心轨迹是转子运转时轴心的地点,在忽视轴的圆度偏差的状况下,能够将两个电涡流位移传感器探头安装到实验台中部的传感器支架上,互相成 90 度,并调好两个探头到主轴的距离(约1.6mm),标准是使以前置器输出的信号恰好为0(mV)。

这时,转子实验台启动后两个传感器丈量的就是它在两个垂直方向 (X,Y)上的刹时位移,合成为李沙育图就是转子的轴心运动轨迹。

图 1 磁电转速传感器的工作方式电涡流传感器探头是系统的一个必需构成部分,它是收集、感觉被测体信号的重要部分,它能精准地探测出被测体表面相关于探头端面空隙的变化。

往常探头由线圈、头部保护罩、不锈钢壳体、高频电缆、高频接头构成。

线圈是探头的中心部分,它是整个传感器系统的敏感元件,线圈的电气参数和物理几何尺寸决定传感器系统的线性量程及传感器的稳固性。

探头头部采用耐高低温、抗腐化、高强度和高韧性的入口工程塑料 PPS,线圈密封在头部保护罩里,保证了线圈长时间不受氧化。

探头壳体用于支撑探头头部,它作为探头安装时的夹装构造,壳体采纳不锈钢制成,往常壳体上有标准罗纹,并备有两个紧固螺母。

延长线用于连结探头头部到前置器,它是耐高温的射频同轴电缆。

探头电缆接头采纳入口黄金自锁插头和插座,它接触电阻小,靠谱性大大加强。

壳体尾部的出线孔采纳圆弧过分,保证电缆线不在此扭伤。

电涡流传感器的输出特征可用位移-电压曲线表示,如图 2 示。

图 2 的横坐标表示位移的变化,纵坐标代表前置器输出电压的变化。

理想位移 -电压曲线是斜率恒定直线,直线的 a-c 段为线性区,即有效丈量段。

b 点为传感器线性中点。

图 2 位移电压特征曲线(负特征输出)三 .实验仪器和设施1.计算机1台2.DRVI迅速可重组虚构仪器平台 1 套3.打印机 1xx4.转子试验台 1 套5. USB数据收集仪 1xx四 .实验步骤1.封闭 DRDAQ-USB型数据收集仪电源,将需使用的传感器连结到收集仪的数据收集通道上。

转子轴心轨迹自动识别方法的研究的开题报告一、题目:转子轴心轨迹自动识别方法的研究二、研究背景和意义:转子是旋转机械中至关重要的组成部分,在机械运转时,转子轴心的运动轨迹是随时变化的,这对测控技术的要求非常高。

然而,在传统的测控技术中,要求专业的技术人员通过手动操作来实现转子轴心轨迹的识别,这样不但效率低下,而且容易出现误差,严重影响工程的质量和进度。

因此,转子轴心轨迹自动识别方法的研究具有重要意义。

通过自动化技术的应用,可以提高测控技术的操作效率和精度,减少人为误差的发生,促进机械工程技术的不断提升和创新。

三、研究内容和技术路线:1. 转子轴心运动模型的建立:通过转子电机的基本工作原理和机械运动学原理,建立转子轴心的运动模型,并采用数学模型进行描述和计算。

2. 光学传感器的选择和设计:通过分析不同种类的光学传感器的优缺点,选择适合于转子轴心轨迹测量的光学传感器,并进行光学传感器的设计。

3. 自动化算法的设计:采用自动化算法对转子轴心轨迹进行自动化识别和跟踪。

算法的具体设计包括图像处理、特征提取、目标检测等内容,并对算法进行模拟实验验证。

4. 系统开发和实现:基于上述技术路线,进行系统开发和实现,并对系统性能进行测试和评估。

四、预期成果和应用价值:本研究预期将实现对转子轴心轨迹的自动化识别和跟踪,具有以下应用价值:1. 提高测控技术的操作效率和精度。

2. 减少人为误差的发生,促进机械工程技术的不断提升和创新。

3. 可应用于转子电机、风力发电机及其他旋转机械的轴心轨迹测量和控制领域。

4. 在机械制造和其他相关领域中具有广泛的应用前景和推广价值。

五、研究计划和时间节点:1. 文献调研和技术准备(第1-2个月)。

2. 转子轴心运动模型的建立和光学传感器的设计(第3-5个月)。

3. 自动化算法的设计和模拟实验验证(第6-8个月)。

4. 系统开发和实现(第9-11个月)。

5. 系统测试和性能评估(第12个月)。

TS-ROT-6A多功能转子测控实验模块实验指导书深圳市鸥鹏科技有限公司地址:深圳市南山区桃源街道丽山路大学城创业园508室邮政编码:518055Tel:(0755)26985553Fax:(0755)26985037E-mail:open@●非常感谢您选购TS-ROT-6A多功能转子测控模块。

●在您使用之前请先仔细阅读此说明书,保证正常使用。

●请将此手册妥善保存,以便随时查阅。

申明深圳市鸥鹏科技有限公司保留所有权力深圳市鸥鹏科技有限公司(以下简称鸥鹏科技)保留在不事先通知的情况下修改本手册中的产品和产品规格等文件的权力。

鸥鹏科技不承担由于使用本手册或本产品不当,所造成直接的、间接的、附带的损失和责任。

目录多功能转子测控实验模块简介 (1)实验一熟悉Easymotion Studio软件环境 (5)实验二直流伺服电机电流环控制实验 (10)实验三直流伺服电机速度环控制实验 (17)实验四直流伺服电机速度环频率响应实验 (19)实验五电涡流传感器—轴心轨迹测量实验 (23)实验六振动速度传感器—振动测量实验 (26)实验七振动加速度传感器—振动测量实验 (29)实验八光电开关传感器—转速测量实验 (32)实验九磁电传感器—转速测量实验 (35)实验十电涡流传感器—转速测量实验 (38)实验十一数字式增量编码器角度测量实验 (40)多功能转子测控实验模块简介多功能转子测控模块是鸥鹏科技研发的新一代测控教学与研究平台。

它以转子为主要研究对象,集成了直流伺服电机、机械转子和转轴、各种相关传感器、智能控制与驱动模块以及多通道数据采集模块。

对测控对象的运动状态进行精确测量,并将其通过数字采集卡实现模数转换,经过数据分析处理后用人机交互的形式反映到用户控制面板上面。

我们采用了虚拟仪器技术,以LabVIEW8.2软件为测控核心,在个人电脑上实现“软件即仪器”。

我们开发了一些实验供您学习和使用,您也可以在这些实验基础上,添加自己感兴趣的模块,构建自己的虚拟仪器。

转子轴心轨迹及测量方法一、轴心轨迹当转轴旋转时,它会绕转轴中心点振动,其运动的轨迹就是轴心轨迹。

轴心轨迹可以用未过滤的和按照阶次过滤两种方式表示,振动幅值和轴心轨迹形状的突然改变是故障的早期指标。

轴心轨迹在故障诊断中的应用历史基本上与时间波形是相同的,正是有了轴心轨迹,人们对转子在轴承中的运动形态有了更直观的认识。

许多故障如摩擦、不平衡、预负荷等,在轴心轨迹中有明显的反映,因此成为主要的故障诊断手段之一。

图1 轴心轨迹图二、形成原理如下图所示,图中的参考线可以看做是采样点对应的线,依据键相点的角度,两个波形上同一采样时刻的点在平面上形成一个新的位置,如此类推,当一个周期内所有采样点画完,轴心轨迹就形成了。

如果没有键相信号,利用两信号的相位差,也可画出轴心轨迹图。

图2 轴心轨迹的形成原理三、不同故障对应的轴心轨迹正常的轴心轨迹应该是一个较为稳定的、长短轴相差不大的椭圆。

不对中时,轴心轨迹一般为月牙状、香蕉状,严重时为8字形;发生摩擦时,会出现多处锯齿状尖角或小环;轴承间隙或刚度差异过大时,为一个很扁的椭圆;可倾瓦瓦块安装间隙相互偏差较大时,会出现明显的凹凸状。

表1给出了不同故障对应的轴心轨迹、频谱特征及其原因。

表1 不同故障对应的轴心轨迹、频谱特征及其原因如果轴心轨迹的形状及大小的重复性好,则表明转子的涡动是稳定的;否则,就是不稳定的。

转子发生亚异步自激振动时,其轴心轨迹往往很不稳定,不仅形状及大小时刻在发生较大的变化,而且还会出现大圈套小圈的情况。

轴心轨迹图有原始、提纯、平均、一倍频、二倍频、0.5倍频等多种轴心轨迹,主要看提纯、一倍频、二倍频的轴心轨迹图。

这是因为转子振动信号中不可避免地包含了噪声、电磁信号干扰等超高次谐波分量,使得轴心轨迹的形状变得十分复杂,有时甚至是非常地混乱。

而提纯的轴心轨迹排除了噪声和电磁干扰等超高次谐波信号的影响,突出了工频、0.5倍频、二倍频等主要因素,便于清晰地看到问题的本质。

DHRMT单跨教学转子实验台使用说明书江苏东华测试技术股份有限公司目录第一章转子台系统说明 (1)1.1 产品简介 (1)1.2 系统组成和技术指标 (1)1.3 零部件安装 (2)1.4 运输与存放 (4)1.5 维护与保养 (4)第二章转子台控制器使用说明 (5)2.1 概述 (5)2.2 功能说明 (5)2.3 参考操作流程 (7)2.4 保护状态说明 (8)2.5 转子台控制器及电机使用的注意事项 (8)第三章动态信号采集仪与分析软件的介绍 (11)3.1 动态信号采集分析仪 (11)3.2 分析软件介绍 (11)第四章单跨转子台实验 (14)实验一转轴的径向振动测量 (14)实验二旋转机械振动相位的检测 (21)实验三转轴的轴心轨迹、轴心位置测定 (24)实验四转子级联图及时间瀑布图 (28)实验五转速跟踪整周期采样、阶次分析 (32)实验六转轴启停机的波特图、极坐标图 (36)实验七转轴的临界转速测量 (39)实验八影响系数法进行单面转子动平衡 (42)实验九影响系数法进行双面转子动平衡 (48)实验十转子不平衡的故障机理研究与诊断 (50)实验十一转子不对中的故障机理研究与诊断 (59)实验十二转子动静件摩擦的故障机理研究与诊断 (70)实验十三油膜轴承的故障机理与诊断 (78)第一章转子台系统说明1.1 产品简介DHRMT教学转子实验台是本公司针对高等院校及科研院所中转子动力学及相关课程开发的。

该教学转子实验台结构简单,操作方便,性能稳定。

可以模拟转子系统的各种运行状态(包括瞬态起停机机过程,稳态工况运行)和多种典型故障,和本公司开发的数采仪器和分析软件配套使用,形成一个多用途,综合型的实验系统平台,为从事转子动力学及相关课程研究的研究人员提供了一个良好的实验分析条件。

1.2 系统组成和技术指标本转子试验台采用高性能的调速电机,通过联轴节将电机和转轴连接并驱动转轴转动。

该电机额定电流1.95A,最大输出功率148W,控制器将220V AC输入电源通过控制器调压、整流后输出PWM信号供给调速电机,通过调节控制器,可以实现电机从0~8000RPM的无级调速。

综合测试实验报告题目:转子轴心轨迹测量控制台运动控制指导老师:弢班级:姓名:XXX姓名:XXX学号:学号:20XX年X月目录第一章轴心轨迹测量1.实验台简介 (5)2.实验原理 (5)3.实验仪器和设备 (5)4.实验基础 (6)4.1Simulink动态仿真 (6)4.2S-function的工作机制 (7)4.3C MEX-file S-function (7)5.数据采集程序设计 (8)5.1创建DDL文件 (8)5.2mdl文件示意图 (11)5.3GUI设计 (11)5.4信号处理 (13)5.4.1 未滤波getdata代码 (13)5.4.2 低通滤波getdata代码 (14)6.实验结果 (15)6.1采集信号前后示波器scope波形分析 (15)6.2采用滤波器前后波形分析 (16)6.3应用Bufferworth低通滤波器处理的实验结果 (17)6.3.1不同采样频率波形比较 (17)6.3.2不同低通区间的波形比较 (19)6.3.3不同截取长度波形比较 (21)6.3.4不同运转速度时波形比较 (22)7.实验结论 (23)8. 低通滤波的进一步尝试与研究 (24)8.1建立界面的m文件 (24)8.2 设计界面的效果图 (28)8.3 低通滤波结果 (29)第二章控制台运动控制1.实验原理 (30)2.实验基本要求 (31)3.实验基础 (31)3.1控制运动模块 (31)3.2 模块功能具体实现 (32)4. 实验结果 (33)4.1 重要参数设计 (33)4.2 程序图解 (34)5. 功能理解 (34)6. 分析 (36)7. 实验过程 (37)7.1 尝试一 (37)7.1.1 功能描述 (37)7.1.2 结论一 (37)7.2 尝试二 (38)7.2.1 功能描述 (39)7.2.2 结论二 (39)心得体会 (40)●XXX (40)●XXX (42)附录 (44)组员分工第一章转子轴心轨迹测量第二章控制台运动控制说明:实验过程中的每一个部分,两个小组成员基本上都是全部参与。

转⼦转速测量及球杆定位控制2012-6-19综合测控实验仅为参考,还望慎⽤;如有抄袭,后果⾃负。

指导⽼师:~弢班级:实验⼈:⽬录第⼀章转⼦转速测量 (2)⼀. 实验内容 (2)⼆. 实验⽬的 (2)三.实验原理 (2)1. 磁电传感器及其转速测量 (2)2. 实验流程 (2)3. MATLAB数据采集程序 (3)4. 数据处理 (3)四. 实验设计 (4)1. 数据采集模块 (4)2. 程序图形界⾯创建 (4)3. 数据处理和转速计算 (5)4. S-Function C源⽂件代码及解释 (6)五. 实验结果 (9)第⼆章球杆定位控制实验 (13)⼀. 实验内容 (13)⼆. 实验原理 (13)1. 机械建模分析 (13)2. PID控制 (14)三. 实验设计 (14)1. 数据采集 (14)2. 数字PID模块 (17)3. Move_Abs模块 (17)4. 曲柄运动控制模块 (20)5. simulink控制系统 (22)四. PID控制调节过程 (23)第三章实验总结、感悟及分⼯ (28)第⼀章转⼦转速测量⼀、实验内容编写基于MATLAB 的程序,通过程序采集实验台上测量转⼦转速的传感器信号,并进⾏数据处理,得出转⼦的转速。

⼆、实验⽬的1、了解和掌握磁电传感器的⼯作原理和应⽤⽅法;2、了解和掌握电机转速测量的基本⽅法;3、学会MATLAB 的基本操作;4、学会使⽤MATLAB GUI 搭建程序图形界⾯;5、学会MATLAB Simulink 的使⽤;6、学会使⽤MATLAB 编写特定功能的程序,解决实际问题。

三、实验原理1. 磁电传感器及其转速测量:磁电传感器由衔铁、磁钢、线圈等⼏部分组成,基于电磁感应原理把被测量转换为电感应量变化。

使⽤时,磁电传感器和测速齿轮配合使⽤,如图1。

测速齿轮的材料是导磁的软磁材料,当测速齿轮随着被测轴同步旋转的时候,齿轮的齿顶和齿根会均匀的经过传感器的表⾯,引起磁隙变化。

综合测试实验报告题目:转子轴心轨迹测量控制台运动控制指导老师:弢班级:姓名:XXX姓名:XXX学号:学号:20XX年X月目录第一章轴心轨迹测量1.实验台简介 (5)2.实验原理 (5)3.实验仪器和设备 (5)4.实验基础 (6)4.1Simulink动态仿真 (6)4.2S-function的工作机制 (7)4.3C MEX-file S-function (7)5.数据采集程序设计 (8)5.1创建DDL文件 (8)5.2mdl文件示意图 (11)5.3GUI设计 (11)5.4信号处理 (13)5.4.1 未滤波getdata代码 (13)5.4.2 低通滤波getdata代码 (14)6.实验结果 (15)6.1采集信号前后示波器scope波形分析 (15)6.2采用滤波器前后波形分析 (16)6.3应用Bufferworth低通滤波器处理的实验结果 (17)6.3.1不同采样频率波形比较 (17)6.3.2不同低通区间的波形比较 (19)6.3.3不同截取长度波形比较 (21)6.3.4不同运转速度时波形比较 (22)7.实验结论 (23)8. 低通滤波的进一步尝试与研究 (24)8.1建立界面的m文件 (24)8.2 设计界面的效果图 (28)8.3 低通滤波结果 (29)第二章控制台运动控制1.实验原理 (30)2.实验基本要求 (31)3.实验基础 (31)3.1控制运动模块 (31)3.2 模块功能具体实现 (32)4. 实验结果 (33)4.1 重要参数设计 (33)4.2 程序图解 (34)5. 功能理解 (34)6. 分析 (36)7. 实验过程 (37)7.1 尝试一 (37)7.1.1 功能描述 (37)7.1.2 结论一 (37)7.2 尝试二 (38)7.2.1 功能描述 (39)7.2.2 结论二 (39)心得体会 (40)●XXX (40)●XXX (42)附录 (44)组员分工第一章转子轴心轨迹测量第二章控制台运动控制说明:实验过程中的每一个部分,两个小组成员基本上都是全部参与。

在完成整个实验的过程中,我们一起讨论,共同研究,克服一个个困难,最终顺利完成实验。

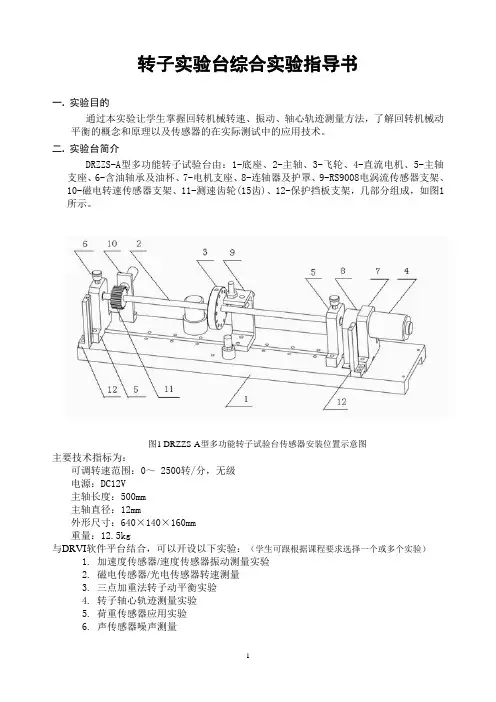

第一章轴心轨迹测量一、实验台简介DRZZS-A型多功能转子试验台由:1底座、2主轴、3飞轮、4直流电机、5主轴支座、6含油轴承及油杯、7电机支座、8连轴器及护罩、9RS9008电涡流传感器支架、10磁电转速传感器支架、11测速齿轮(15齿)、12保护挡板支架,几部分组成,如图1所示。

图1 DRZZS-A型多功能转子试验台传感器安装位置示意图主要技术指标为:可调转速范围:0~2500转/分,无级电源:DC12V主轴长度:500mm主轴直径:12mm外形尺寸:640×140×160mm重量:12.5kg二、实验原理轴心轨迹是转子运行时轴心的位置,在忽略轴的圆度误差的情况下,可以将两个电涡流位移传感器探头安装到实验台中部的传感器支架上,相互成90度,并调好两个探头到主轴的距离(约1.6mm),标准是使从前置器输出的信号刚好为0(mV)。

这时,转子实验台启动后两个传感器测量的就是它在两个垂直方向(X,Y)上的瞬时位移,合成为李沙育图就是转子的轴心运动轨迹。

三、实验仪器和设备1. 计算机(已安装MATLAB 软件) 1台2. DRVI 快速可重组虚拟仪器平台 1套3. 电涡流位移传感器 2套4. 转子试验台1套 5. 虚拟仪器数据采集工作台1台四、实验基础4.1 Simulink 动态仿真SIMULINK 是MATLAB 重要软件包,用于对动态系统建模和仿真,它适用于连续系统和离散系统,也适用线性系统和非线性系统。

它采用系统模块直观地描述系统典型环节,可十分方便地建立系统模型。

Simulink 模块包括一系列输入、状态和输出。

输出是采样时间、输入、模块状态的函数。

下面的方程描述了输入、输出和状态的数学关系。

+10=(t,,u) ()=(t,,u) ()=(t,,u) () =+k c d d u c dy f x x f x x f x x x x 输出求导更新其中,Simulink 模型的执行按下述几个步骤。

首先是初始化阶段。

在这个阶段Simulink 将库模块集合到模型,传播宽度、数据类型和采样时间,评估模块参数,确定模块执行顺序,分配内存。

然后是仿真阶段。

此时Simulink 进入一个仿真循环,循环的每次执行对应一个仿真步。

在每个仿真步,Simulink 按初始化阶段确定的顺序执行各个模块。

对每个模块,Simulink 计算模块在当前采样时间的状态、微分和输出,这将持续到仿真介绍。

下图描述了Simulink 的仿真过程。

4.2 S-function的工作机制S-function包括一系列的回调方法,用以执行每个仿真步骤所需的任务。

在一个模型的仿真过程中,每个仿真步骤,Simulink将调用各S-function的适当方法。

S-function的执行方法包括:1)初始化:在首次仿真循环中执行。

2)计算下一采样点:如果定义了一个可变采样步长的模块,这一步将计算下一次采样点,也就是计算下一步长。

3)计算在主要时间步中的输出:这一步结束之后,模块的输出端口在当前时间步是有效的。

4)更新主要时间步中的离散状态:所有的模块在该回调方法中,必须执行一次每次时间步都要执行的活动。

5)积分:这用于具有连续状态的或者具有非采样过零的模型。

4.3 C MEX-file S-function定义了S-function模块的C MEX-file必须在仿真过程中向Simulink提供模型信息。

mdlInitializeSize是Simulink与S-function交互时调用的第一个方法。

随后Simulink将调用其他S-function方法(都以mdl开头)。

仿真结束时,Simulink调用mdlTerminate。

利用C写的S-Function仿真步骤如下:五、数据采集程序设计5.1 创建DLL(work1 文件)#define S_FUNCTION_NAME work1 //S_Function文件名为work1 #define S_FUNCTION_LEVEL 2#include "simstruc.h"#include "abc.h"double buffer[5000];double buffer1[5000];int pnum;char ch[8];static void mdlInitializeSizes(SimStruct *S){ssSetNumSFcnParams(S, 0);if (ssGetNumSFcnParams(S) != ssGetSFcnParamsCount(S)) {return;}ssSetNumContStates(S, 0);ssSetNumDiscStates(S, 0);if (!ssSetNumInputPorts(S, 2)) return; ssSetInputPortWidth(S, 0, 1);ssSetInputPortRequiredContiguous(S, 0, true);ssSetInputPortWidth(S,1,1);ssSetInputPortRequiredContiguous(S,1,tr ue);ssSetInputPortDirectFeedThrough(S, 0, 1);ssSetInputPortDirectFeedThrough(S, 1, 1);if (!ssSetNumOutputPorts(S, 2)) return; ssSetOutputPortWidth(S, 0, 1); ssSetOutputPortWidth(S, 1, 1); ssSetNumSampleTimes(S, 1); ssSetNumRWork(S, 0); ssSetNumIWork(S, 0); ssSetNumPWork(S, 0); ssSetNumModes(S, 0);ssSetNumNonsampledZCs(S, 0); ssSetOptions(S, 0); }static void mdlInitializeSampleTimes(SimStruct *S) {ssSetSampleTime(S, 0, CONTINUOUS_SAMPLE_TIME); ssSetOffsetTime(S, 0, 0.0); }#define MDL_INITIALIZE_CONDITIONS#if defined(MDL_INITIALIZE_CONDITIONS)static void mdlInitializeConditions(SimStruct *S) { }#endif#define MDL_START//定义两个输入信号端口 //设置信号1接口宽度 //输入信号1的接口设置 //设置信号1接口宽度 //输入信号2的接口设置//直接反馈信号1输入接口设置 //直接反馈信号2输入接口设置#if defined(MDL_START)static void mdlStart(SimStruct *S) {const real_T *u1 = (const real_T *)ssGetInputPortRealSignalPtrs(S,0); //生成input1的S-Function 源文件const real_T *u2 = (const real_T *)ssGetInputPortRealSignalPtrs(S,1); //生成input2的S-Function 源文件 if(ADCardInit()!=1) {ssSetErrorStatus(S,"Sorry,can not find DAQCard!"); //报错提醒,未找到DAQCard }DAQ2(0x0C,5000,1024*4,buffer,buffer1); pnum=0;}#endifstatic void mdlOutputs(SimStruct *S, int_T tid) {int Length=1024*4;ReadDaq(3,Length,buffer);ReadDaq(4,Length,buffer1);real_T *x =ssGetOutputPortRealSignal(S,0);real_T *y =ssGetOutputPortRealSignal(S,1);if(pnum>=Length)pnum=0; *x=buffer[pnum];*y=buffer1[pnum]; pnum++; } //读取的buffer 长度 //从采集卡读取通道3的buffer //从采集卡读取通道4的buffer //获取坐标轴X 的输出指针 //获取坐标轴Y 的输出指针 //判断指针是否已满 //输出X 轴方向第pnum 个点的值 //输出Y 轴方向第pnum 个点的值 //指针加1#define MDL_UPDATE#if defined(MDL_UPDATE)static void mdlUpdate(SimStruct *S, int_T tid)//开启采集,0x0C 表示采集通道3、4 //初始化buf 指针位置{}#endif#define MDL_DERIVATIVES#if defined(MDL_DERIVATIVES)static void mdlDerivatives(SimStruct *S) {}#endifstatic void mdlTerminate(SimStruct *S) {ADCardQuit(); }#ifdef MATLAB_MEX_FILE#include "simulink.c"#else#include "cg_sfun.h"#endif5.2 work2.mdl示意图5.3 GUI 设计//退出采集卡clf resetset(gcf,'menubar','none')set(gcf,'color',[0.5 0.6 0.4])set(gcf,'unit','normalized','position',[0.2,0.2,0.5,0.35]); set(gcf,'defaultuicontrolunits','normalized')h_axes1=axes('position',[0.05,0.5,0.4,0.38]);ht1=uicontrol(gcf,'Style','toggle','position',[0.55,0.08,0.08,0.05],'horizontal','left','fon tname','楷体_GB2312','fontsize',14,'string','Grid X', 'callback',['axes(h_axes1),','grid']); //制作“Grid X ”按钮h_axes2=axes('position',[0.05,0.05,0.40,0.38]); ht2=uicontrol(gcf,'Style','toggle','position',[0.7,0.08,0.08,0.05],'horizontal','left','fontname','楷体_GB2312','fontsize',14,'string','Grid Y', 'callback',['axes(h_axes2),','grid']); //制作“Grid Y ”按钮h_axes3=axes('position',[0.50,0.3,0.45,0.58]);ht3=uicontrol(gcf,'Style','toggle','position',[0.85,0.08,0.08,0.05],'horizontal','left','fon tname','楷体_GB2312','fontsize',14,'string','Grid X-Y', 'callback',['axes(h_axes3),','grid']);//制作“Grid X-Y ”按钮hpush1=uicontrol(gcf,'Style','push','position',[0.55,0.20,0.08,0.05],'horizontal','left','f ontname','楷体_GB2312','fontsize',14,'string','采集'); //设置“采集”按钮的位置和大小hpush2=uicontrol(gcf,'Style','push','position',[0.7,0.20,0.08,0.05],'horizontal','left','fo ntname','楷体_GB2312','fontsize',14,'string','滤波'); //设置“滤波”按钮的位置和大小hpush2=uicontrol(gcf,'Style','push','position',[0.85,0.20,0.08,0.05],'horizontal','left','f ontname','楷体_GB2312','fontsize',14,'string','停止');//设置 “停止”按钮的位置和大小ht0=uicontrol(gcf,'Style','text',...'position',[0.34,0.92,0.27,0.043],'horizontal','left','fontname','楷体_GB2312','fontsize',25,'string','轴心轨迹测量实验')//取名figure 为“轴心轨迹测量实验” ht1=uicontrol(gcf,'Style','text',...'position',[0.2,0.89,0.10,0.028],'horizontal','left','fontname','楷体//设置背景颜色 //设置unit 位置//设置用户缺省控件单位属性值_GB2312','fontsize',16,'string','X轴向波形')//命名第1个图形窗口“X轴向波形”ht2=uicontrol(gcf,'Style','text',...'position',[0.2,0.435,0.10,0.028],'horizontal','left','fontname','楷体_GB2312','fontsize',16,'string','Y轴向波形')//命名第2个图形窗口“Y轴向波形”ht3=uicontrol(gcf,'Style','text',...'position',[0.65,0.89,0.15,0.028],'horizontal','left','fontname','楷体_GB2312','fontsize',16,'string','X-Y轴合成波形')//命名第3个图形窗口“X-Y轴合成波形”set(hpush1,'callback',['set_param(''work2'',''SimulationCommand'',''start''),',...'t=timer(''TimerFcn'',''getdata'',''Period'',2,''ExecutionMode'',''fixedSpacing'',''TasksT oExecute'',inf),',...//设置定时器,运行getdata文件,与上面是一行'pause(2);start(t);',... //暂停2秒并启动定时器]);//“停止”按键引起的回调set(hpush2,'callback','stop(t);set_param(''work2'',''SimulationCommand'',''stop'');'); //停止定时器,mdl文件停止运行信号采集及处理界面如下:5.4 信号处理5.4.1 未滤波getdata代码set_param('work2','SimulationCommand','stop'); // mdl文件停止运行x1=evalin('base','xd.signals.values');//读取保存到工作空间的信号xd并绘制出来axes(h_axes1); //设置联系,第1个图形窗口plot(x1(1:600));//在第1个图形窗口中绘制X轴向波形y1=evalin('base','yd.signals.values');//读取保存到工作空间的信号yd并绘制出来axes(h_axes2); //设置联系,第2个图形窗口plot(y1(1:600));//在第2个图形窗口中绘制Y轴向波形set_param('work2','SimulationCommand','start'); //mdl文件运行axes(h_axes3); //设置联系,第3个图形窗口plot(x1(1:600),y1(1:600));//在第3个图形窗口中绘制X-Y轴合成波形5.4.2 低通滤波getdata代码set_param('work2','SimulationCommand','stop'); // mdl文件停止运行x1=evalin('base','xd.signals.values');//读取保存到工作空间的信号xd并绘制出来axes(h_axes1); //设置联系,第1个图形窗口Fs=5000; //采样频率fp=280;fs=450;//设置通带截止频率, 阻带截止频率wp=2*fp/Fs;ws=2*fs/Fs;rp=0.1;rs=60; [N,Wc]=buttord(wp,ws,rp,rs);//估算得到Butterworth低通滤波器的最小阶数N和3dB截止频率Wc[b,a]=butter(N,Wc);//设计Butterworth低通滤波器x1t=filter(b,a,x1);plot(x1t(1:200));y1=evalin('base','yd.signals.values');//读取保存到工作空间的信号yd 并绘制出来 axes(h_axes2); y1t=filter(b,a,y1); plot(y1t(1:200)); axes(h_axes3);plot(x1t(1:200),y1t(1:200));//在第3个图形窗口中绘制X-Y 轴合成波形set_param('work2','SimulationCommand','start');六、实验结果6.1 采集信号前后示波器scope 波形分析 1) 未采集信号时两示波器scope 的信号波形X 轴向波形Y 轴向波形2) 采集转子试验台信号后两示波器scope的信号波形X 轴向波形Y 轴向波形//调用Bufferworth 低通滤波器 //在第1个图形窗口中绘制X 轴向波形//设置联系,第2个图形窗口 //调用Bufferworth 低通滤波器//在第2个图形窗口中绘制Y 轴向波形 //设置联系,第3个图形窗口//mdl 文件运行结果分析:未采集信号时,示波器scope中显示的是随机变化的信号,信号的均值在零附近,不能反映试验台转子的轴心轨迹具体位置;采集信号后,两示波器scope显示的波形体现出一定的规律性,信号的均值偏离零,体现出轴心的实际位置。