自卸汽车液压举升系统的设计改进样本

- 格式:doc

- 大小:143.50 KB

- 文档页数:7

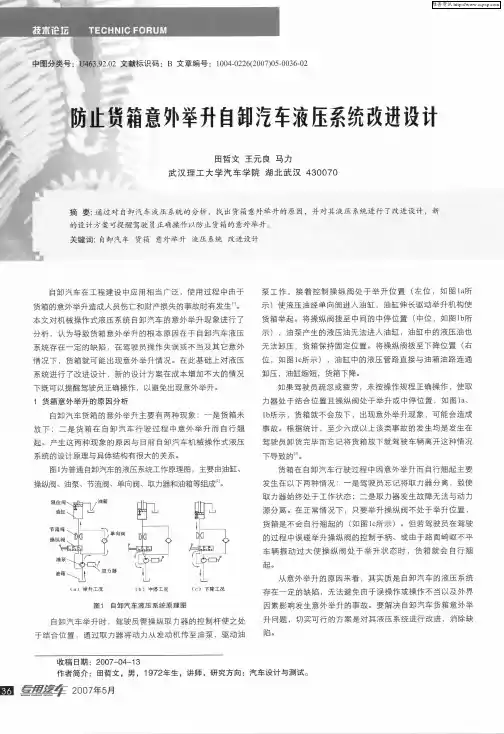

自卸汽车液压控制系统的改进作者:张平来源:《专用汽车》 2011年第1期张平ZHANG Ping泰安航天特种车有限公司山东泰安 271000摘要:针对自卸汽车行驶时经常出现的货箱突然举升、液压油箱溢油、液压系统“气蚀”等问题,分析了问题产生的原因,并提出了在自卸汽车液压控制系统的气控阀与辅助贮气筒之间的连接管路上串联一个气控截止阀的改进方案。

关键词:自卸汽车液压控制中图分类号:U469.4.03文献识别码:B论文编号:1004-0226(2011)01-0076-021前言由于自卸汽车液压控制系统的设计不合理、液压控制系统出现故障及驾驶员的误操作等原因,在自卸汽车使用过程中经常出现行驶中货箱突然举升(俗称坐飞机)、液压油箱溢油或液压系统产生“气蚀”等现象,给自卸汽车的使用造成安全隐患。

2问题分析目前常用的自卸汽车液压控制系统存在一定的缺陷。

因误操作气控阀或气控阀内部气腔窜气使举升阀处于上升状态时,会出现自卸汽车行驶中货箱突然举升的现象;因误操作气控阀或气控阀内部气腔窜气使举升阀处于下降状态时,会出现自卸汽车行驶中液压油从举升油缸回到油箱,导致液压油箱溢油及液压系统出现“气蚀”现象,不能满足自卸汽车的使用安全要求。

因此,应改进设计,使自卸汽车行车用气与液压控制系统用气形成互锁,从设计上避免因错误操纵等引起的安全隐患。

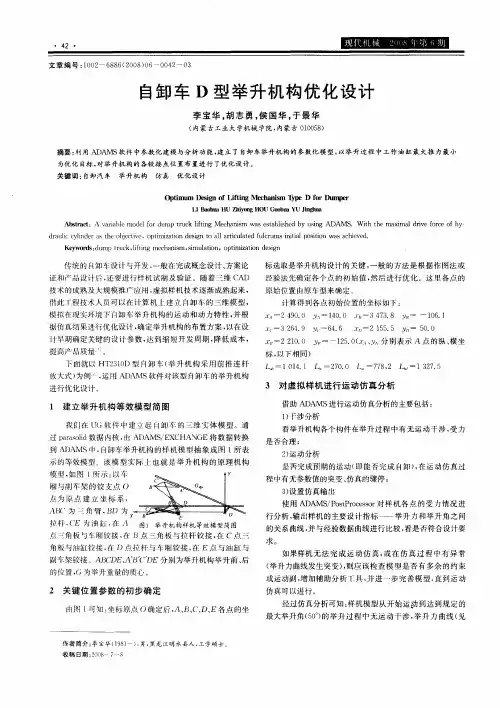

3设计改进针对上述问题,对常用的自卸汽车液压控制系统(图1)进行了改进设计。

即在自卸汽车液压控制系统的气控阀与辅助贮气筒之间的连接管路上串联一个气控截止阀(图2)。

该系统的工作原理为自卸汽车液压控制系统需要工作时,先拉上手制动阀,使车辆处于驻车制动状态。

此时,手制动阀2口、弹簧制动气室12口及气控截止阀的4口无气压。

从空气干燥器输出的气压,经过四回路保护阀、辅助贮气筒及管路进入气控截止阀的进气口1后,通过通孔d、出气口2和管路进入气控阀的输人口,此时,通过操作气控阀,来接通取力器,控制货箱的升降,自卸汽车液压控制系统处于正常工作状态,该系统的工作原理如图3所示。

自卸车举升机构的优化设计摘要:自卸车举升机构在工业生产中起着重要的作用。

本文针对自卸车举升机构的不足之处进行了优化设计,通过对设计过程中的问题进行分析,提出了可以改进的措施,并对改进后的设计效果进行了验证。

结果表明,优化设计后的自卸车举升机构具有更高的可靠性和安全性,能够更好地满足工业生产的需求。

本文为自卸车举升机构的优化设计提供了有价值的参考和借鉴。

关键词:自卸车;举升机构;优化设计;可靠性;安全性正文:一、引言自卸车作为一种重要的物流运输工具,在现代工业生产中起着不可替代的作用。

而自卸车的举升机构作为核心部件,承担着车辆卸货的重要任务。

然而,由于自卸车举升机构的设计问题,会给车辆的使用过程带来不便和风险。

为了解决这些问题,本文将对自卸车举升机构进行优化设计,提高其可靠性和安全性,更好地适应工业生产的需求。

二、自卸车举升机构设计存在的问题在实际的自卸车举升机构设计中,存在着一些问题:1. 机构设计不合理。

一些举升机构的结构设计过于复杂,维修困难,从而增加了维护成本和时间。

2. 工作效率低下。

一些机构在卸货时需要进行多次调整,卸货效率低下,增加了卸货时间和成本。

3. 安全性低。

一些机构卸货时容易出现卡滞、拖沓等情况,给车辆的使用带来了风险。

三、优化设计方案针对以上问题,本文基于自卸车举升机构的实际使用需求,设计了以下优化方案:1. 优化机构结构。

减少机构的结构复杂度,将机构的所有部分都设计成具有可拆卸性和维护性,方便维修。

2. 直接控制机构。

引入直接控制机构,减少卸货需要多次调整的情况,提高卸货效率。

3. 采用防滞系统。

设计防滞系统,避免卡滞等情况的发生,提高卸货安全性。

四、设计效果验证为了验证以上优化设计方案的有效性,本文进行了实际应用,并进行了性能测试。

结果表明,优化后的自卸车举升机构具有以下优点:1. 结构简单,易于维护。

2. 卸货效率高。

3. 卸货过程安全可靠。

五、结论本文针对自卸车举升机构设计存在的问题进行了优化设计,并进行了实际应用和验证。

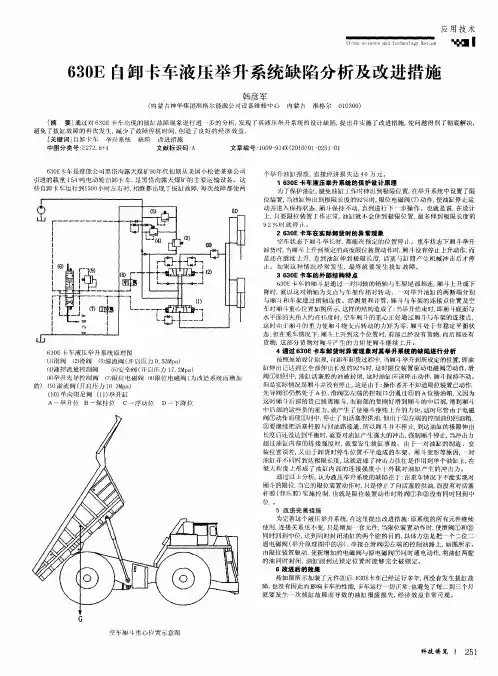

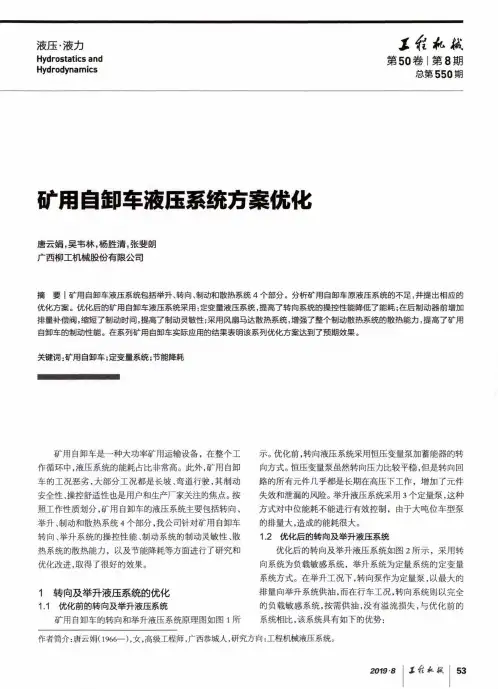

Hydrostatics and Hydrodynamics 第50卷丨第8期总第550期矿用自卸车液压系统方案优化唐云娟,吴韦林,杨胜清,张斐朗广西柳工机械股份有限公司摘要I矿用自卸车液压系统包括举升、转向、制动和散热系统4个部分。

分析矿用自卸车原液压系统的不足,并提出相应的优化方案。

优化后的矿用自卸车液压系统采用:定变量液压系统,提高了转向系统的操控性能降低了能耗;在后制动器前增加排量补偿阀,缩短了制动时间,提高了制动灵敏性;采用风扇马达散热系统,增强了整个制动散热系统的散热能力,提高了矿用自卸车的制动性能。

在系列矿用自卸车实际应用的结果表明该系列优化方案达到了预期效果。

关键词:矿用自卸车;定变量系统;节能降耗矿用自卸车是一种大功率矿用运输设备,在整个工作循环中,液压系统的能耗占比非常高。

此外,矿用自卸车的工况恶劣,大部分工况都是长坡、弯道行驶,其制动安全性、操控舒适性也是用户和生产厂家关注的焦点。

按照工作性质划分,矿用自卸车的液压系统主要包括转向、举升、制动和散热系统4个部分,我公司针对矿用自卸车转向、举升系统的操控性能、制动系统的制动灵敏性、散热系统的散热能力,以及节能降耗等方面进行了研究和优化改进,取得了很好的效果。

1转向及举升液压系统的优化1.1优化前的转向及举升液压系统矿用自卸车的转向和举升液压系统原理图如图1所示。

优化前,转向液压系统采用恒压变量泵加蓄能器的转向方式。

恒压变量泵虽然转向压力比较平稳,但是转向回路的所有元件几乎都是长期在高压下工作,增加了元件失效和泄漏的风险。

举升液压系统采用3个定量泵,这种方式对中位能耗不能进行有效控制,由于大吨位车型泵的排量大,造成的能耗很大。

1.2优化后的转向及举升液压系统优化后的转向及举升液压系统如图2所示,采用转向系统为负载敏感系统,举升系统为定量系统的定变量系统方式。

在举升工况下,转向泵作为定量泵,以最大的排量向举升系统供油,而在行车工况,转向系统则以完全的负载敏感系统,按需供油,没有溢流损失,与优化前的系统相比,该系统具有如下的优势:作者简介:唐云娟(1966—),女,高级工程师,广西恭城人,研究方向:工程机械液压系统。

自卸汽车液压系统优化发布时间:2023-03-07T07:29:07.800Z 来源:《中国科技信息》2022年19期第10月作者:刘哲宏[导读] 随着社会经济的不断发展,我国工业技术水平也有了前所未有的提升,其中在机械工具方面便有着突出的体现刘哲宏一汽解放汽车有限公司柳州分公司摘要:随着社会经济的不断发展,我国工业技术水平也有了前所未有的提升,其中在机械工具方面便有着突出的体现。

自卸汽车作为当前运输行业应用最广泛的机械设备,其运行安全性和可靠性对提高工程效率,降低工程建设成本有着重要的作用。

但就目前自卸汽车的实际运行情况来看,其在运行过程中液压系统依旧会出现各种问题影响到车辆的正常使用,这不仅会对工作效率产生影响,甚至会威胁到工作人员的生命安全。

对此,加强对自卸汽车液压系统的研究,通过科学的手段进一步优化液压系统也成为每一个自卸汽车生产企业所需要思考的问题。

基于此,本文围绕着自卸汽车液压系统展开论述,对其故障形式和问题原因进行深入分析,并提出自卸汽车液压系统试验优化措施,以供相关行业人员参考,从而推动我国工业技术的不断发展。

关键词:自卸汽车;液压系统;故障形式;问题原因;优化措施引言自卸汽车是当前货物运输过程中最重要的工具,其主要通过液压系统举升货箱实现货物的自行卸载,该种车辆又被成为翻斗车。

在实际的应用过程中,驾驶人员能够通过车内的控制系统举升货箱,将物料卸下,此种方式不仅能够有效降低工作人员劳动强度,对提高工作效率,缩短货物运输周期有着重要的作用。

但从目前我国自卸汽车的实际运行情况来看,液压系统故障频发也成为影响自卸汽车高效运行的关键问题,甚至液压系统的故障还会威胁到操作人员的生命健康发展,对此如何提高自卸汽车的运行效率,降低液压系统的故障率也成为相关车企需要深入研究的问题[1]。

一、自卸汽车的液压系统现如今,随着科学技术的不断发展,自卸汽车也逐步被应用在各项工程当中,就目前来看,国产自卸企业的液压就是系统主要是前置式液压系统。

摘要自卸汽车是利用发动机动力驱动液压举升机构,将货箱倾斜一定角度从而达到自动卸货的目的,并依靠货箱自重使其复位。

因此,液压举升机构是自卸汽车的重要工作系统之一,其结构形式、性能好坏直接影响自卸汽车的使用性能和安全性能。

本论文首先对自卸式汽车进行了说明,同时根据设计需要对液压系统进行了简要的阐述,并设计液压举升机构及液压系统。

液压缸是一种配置灵活、设计制造比较容易而应用广泛的液压执行元件。

尽管液压缸有系列化标准的产品和专用系列产品,但由于用户对液压机械的功能要求千差万别,因而非标准液压元件的设计是不可避免的。

本次毕业设计的主要内容集中于自卸汽车液压缸的机械结构和液压系统的设计,介绍了自卸汽车的整个工作原理以及举升机构的工作原理,按照设计的一般原则和步骤对液压缸的机械结构和液压系统进行了详细的设计计算,并对其附属部件也进行了合适的选择。

最终得到一整套符合要求的汽车自卸系统。

关键词:自卸汽车,液压缸机械设计,液压系统设计目录1 绪论 (1)1.1 自卸汽车的作用 (1)1.2 自卸汽车的分类 (1)1.3 常见自卸汽车分类举例 (2)1.4 自卸汽车的举升机构 (3)1.5 自卸汽车的结构特点 (3)1.6 小结 (4)2 液压系统设计 (5)2.1 液压概述 (5)2.1.1 液压技术的发展 (5)2.1.2 液压传动 (5)2.2 自卸汽车液压系统设计 (6)2.2.1 液压缸概述 (6)2.2.2 液压系统原理图 (7)2.2.3 液压系统图 (8)2.3 小结 (9)3 液压缸结构设计 (10)3.1 液压缸结构设计的依据、原则和步骤 (11)3.1.1 设计依据 (11)3.1.2 设计的一般原则 (12)3.1.3 设计的一般步骤 (12)3.2 液压缸基本结构参数及相关标准 (13)3.2.1 液压缸的液压力分析和额定压力的选择 (14)3.2.2 液压缸内径D和外径D (16)13.2.3 活塞杆外径(杆径)d (17)3.2.4 液压缸基本参数的校核 (18)3.3 液压缸综合结构参数及安全系数的选择 (19)3.3.1 液压缸综合结构参数 (19)3.3.2 安全系数的选择 (19)3.4 液压缸底座结构设计 (21)3.5 缸体设计与计算 (22)3.5.1 缸筒设计 (23)3.5.2 缸头和油口设计 (26)3.6 活塞组件设计 (28)3.6.1 活塞杆设计 (28)3.6.2 活塞设计 (30)3.6.3 活塞与活塞杆的连接结构 (31)3.7 缸盖设计 (32)3.7.1缸盖材料和技术要求 (32)3.7.2 缸盖的结构设计 (33)3.8 焊接强度及螺纹连接计算 (34)3.8.1焊接强度计算 (32)3.8.2缸盖螺栓连接强度计算 (35)2.9 小结 (35)4 液压原件选择 (36)4.1 液压泵的确定 (36)4.2 阀类元件的确定 (37)4.2.1 选择阀类元件应注意的问题 (37)4.2.2 阀类元件的选择 (38)4.3 油箱的选择 (39)4.4 滤油器的选择 (39)4.5 管路的选择 (39)4.6 小结 (40)设计小结 (41)致谢辞 (42)参考文献 (44)1 绪论1.1 自卸汽车的作用自卸车的出现是随着时代的发展,搬运工作已经不是人力可以解决的情况下,使用高科技而开发的搬运器械。

自卸车液压系统的改造应客户要求,对其自卸车进行液压系统改造。

因为车龄较长,并且车辆使用的是液控的液压系统,液压系统的危险点和泄漏点比较多。

因此对原有的液压系统进行改造,并将其改为最新的用气控的液压系统。

标签:自卸车;系统改造;液控;气控引言我公司生产的自卸车液压油缸及其液压系统进入市场后,经受住了各种的考验,同时备件市场的客户提出了新的要求。

一般需要更换油缸的自卸车,由于工况和车龄的原因,大部分的液压系统或多或少的也有问题。

因此,应部分客户的要求,为其更换新油缸的同时,对客户的车龄较长或液压系统有故障的自卸车进行改造。

其中油缸更换比较简单;但改造系统需要对原有系统有比较详细的了解,然后才能提出经济合理的改造方案。

在改造过程中,以自卸车为例,介绍一下自卸车改造情况。

该车概况:车龄,六年半;主要工作:短途煤炭转运;载重:35-40吨;每天转运趟数:30余次;工作起升次数:等于或大于每天转运趟数;空载起升次数:等于或大于工作起升次数。

1 原自卸车液压系统介绍首先要弄清楚自卸车的工作过程,然后分清该液压系统各部件安装位置和管路走向,进而整理出原有液压系统的液压原理图。

然后再针对实际情况进行整改。

自卸车的换向阀有两个操控位置:顶升和降落。

自卸车的限位阀已经损坏,每次顶升需要该车司机根据经验来判断油缸的顶升是否到达安全位置,十分不便,且有安全隐患。

对车辆进行了解,限位阀在完好无损时有两个工作状态,在正常工作时候,限位阀不起作用,在油缸顶升至安全位置时候,限位阀开始工作,确保油缸没有超过安全位置后进一步顶升而拔缸。

自卸车液压系统管路连接如图1所示。

其中液压油从齿轮泵出来后,经过一个四通管路,分别通往油缸、限位阀、换向阀;从换向阀和限位阀的回油经过一个三通集中回油箱。

根据对自卸车工作过程、液压元件和管路分布进行分析,生成液压原理图如图2所示:在整个液压系统中,无溢流阀的存在,整个液压系统就无最高压力限制,当自卸车在运输安息角较大的物料或是超载严重的情况下,无过载保护而强行卸料,就会导致系统压力比较高,可能会对油缸、阀等元件造成损坏,甚至会有事故发生,因此此处存在较为严重的安全隐患。

第一作者:熊建军,男,年生,,现从事专用汽车设计。

1978工程师

图1 带双缸辅助举升的自卸汽车

4 改进前后受力分析对比

结合所选底盘的附件布置情况,最终确定改装方案如下:车

图3 改进后的纵梁受力分布图

改进前后车厢底架纵梁所受弯矩的分析如图4所示。

对比图5 改进效果

由以上分析可知,加装辅助油缸的前置举升自卸汽车相比于未装前的前置举升自卸汽车具有以下优点:a. 改善了底架纵梁所

图4 纵梁弯矩对比图

图2 带双缸辅助举升的液压原理图. All Rights Reserved.。

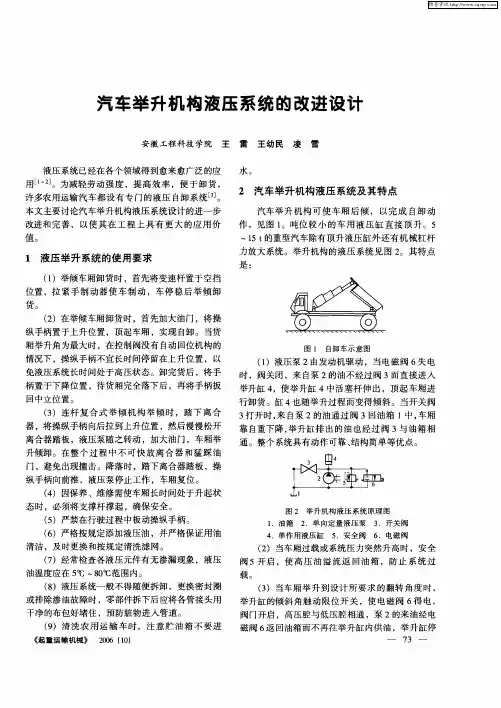

自卸汽车液压举升系统的设计改进

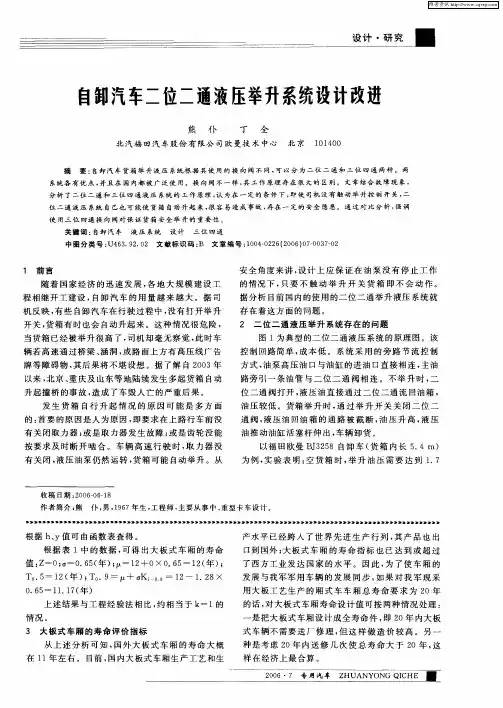

就自卸汽车的二位二通举升系统进行了一定的剖析, 指出了二位二通举升

系统存在着车箱自行举升的隐患, 提出了设计上的改进思路和方法。

笔者也有与之不同的设计思路和做法。

1 取力器故障分析

针对自卸汽车车箱自行举升的问题, 在对一些故障车型进行分析之后发现, 引起车箱自行举升的原因有多种可能。

一是用户在非卸料工作状态的情况下忘记关闭取力器开关, 导致取力器齿轮啮合带动齿轮油泵工作。

第二种情况是取力器发生故障, 即退不下档( 取力器齿轮长期与变速箱齿轮啮合后带动齿轮油泵长时间运转) 。

此故障的原因一般由以下几方面造成: 取力器操纵管路漏气; 取力器操纵气缸各部位纸垫破损; 取力器拨叉止动螺钉松脱或拧断; 取力器拨叉脱出啮合齿套叉槽; 变速箱中间轴损坏。

取力器发生故障往往是车箱自行举升的主要原因, 只要车辆变速箱运转, 取力器齿轮就会开始工作, 从而带动齿轮油泵运转。

如果此时自卸车液压系统有故障或存在设计上的缺陷, 车箱便有自行举升的可能。

2 二位二通液压举升系统分析

对于二位二通液压举升系统存在的问题, 文献[1]已经阐述的较为透彻。

二位二通换向阀是马勒里式举升结构( T式举升机构) 中大量采用的液压系统部件, 因其具有成本低、安装管路少、结构简单、质量可靠、维修简便等优点, 深得用户推崇, 故而许多改装企业.在T式举升机构上均选用此元件, 液压原理见图1。

该结构与文献[1]介绍的系统原理略有不同。

文献[1]采用的是气控二位二通换向阀; 本举升机构中用的是手控二位二通换向转阀, 阀的开口大小可由用户随意调整, 车箱下降的速度则可根据用户的需要调整, 因而操作简单、便捷。

但此结构确也存在备压高的现象, 不过备压高并不是主要问题。

因为该液压系统已被广大客户认可, 并得到了普遍应用, 但存在的问题还需要从设计、工艺等方面来加以解决, 例如附

加车箱举升报警系统。

只要当车箱离开副车架距离超过50 mm的高度, 驾驶室里的报警系统便会提醒驾驶员注意, 以便及时排出故障, 防止意外的事故。

为了解决二位二通换向转阀系统备压高的问题, 且保持其成本低、结构简单、质量可靠、维修简便、车箱下降的速度可控等特点, 在设计上选用二位四通换向转阀即可, 其原理见图2。

此结构原理与文献[1]介绍的三位四通阀类似, 也是利用差动油缸、的压力大于备压而起到防止车箱的自行举升。

同时, 该系统采用软轴拉线控制二位四通换向转阀的动作, 完全可替代二位二通液压举升系统。

3 三位四通液压举升系统分析

文献[1]介绍的三位四通液压举升系统是利用差动油缸的压力大于备压的原理防止车箱举升( 见图3) 。

其实仍选用三位四通液压换向阀, 而不必利用其压差, 也可防止车箱自行举升( 见图4) 。

经过比较能够看出, 图3中液压系统的三位四通阀若出现油路阻塞的故障, 油缸也会有自行举升的可能, 而图4中的三位四通液压举升系统则能够避免这一现象。

该换向阀在中停位时, 油泵的油与油缸的有杆腔相通, 与无杆腔断开。

油泵运转时, 如果备压升高, 油一方面回到油箱, 另一方面只能作用在油缸的有杆腔截面上, 油缸只是有向下运动的趋势。

此系统如果再配合自卸汽车车箱举升报警系统一起使用, 就犹如双保险, 此时的自卸汽车车箱举升报警系统一般起到的作用是提示驾驶员车箱处在举升状态。

自卸汽车举升机构的动态仿真设计

第3期(2月上总第89期)

凌锡亮

( 集美大学机械工程学院, 上海361021)

【摘要】文章介绍了基于Pro/E环境下进行机构运动仿真的特点、方法、对象和主要应用范围, 并以加伍德举升机构的设计为例进行了机构运动仿真的具体实践, 实现了设计的优化, 提高了产品开发的效率和可靠性。

【关键词】Pro/E; 举升机构; 动态仿真

【中图分类号】U469.4 【文献标识码】A 【文章编号】1008-1151( )03-0057-02

一、前言

本文所介绍的加伍德举升机构动态仿真设计中, 经过Pro/E的Mechanism功能, 对装配后的举升机构进行运动仿真, 可获得机构在任一时刻的位置、速度、加速度及受力情况的综合数据。

最经济直观的是在计算机上仿真机构的实际装配、干涉检测以及运动协调性的验证, 使举升机构的设计达到最佳效果, 缩短产品设计的开发周期。

二、举升机构的动态仿真设计

加伍德举升机构以特有的: 结构简单、刚度好、反力小、工作平稳可靠等优点, 被广泛地运用于自卸汽车的举升机构设计中。

综观机构设计中作图法、解析计算设计法、电算优化设计法的设计现况, 笔者提出, 利用作图法结合Pro/E的Mech?鄄anism功能, 对举升机构进行运动仿真设计, 实际效果经济直观, 现实理想。

( 一) 三维实体造型

在加伍德举升机构作图设计的结构基础上, 确定各零件的形状和尺寸。

各零件的定位尺寸精度应保留小数后两位, 避免数据传递出现的仿真失败。

( 二) 机构整体装配

装配前须合理确定各构件之间的运动副, 按零件之间的位置、运动等关系完成装配连接。

在进行加伍德举升机构动态仿真设计过程中, 可根据构件间的相对运动情况, 经过设定各种连接来限制加伍德举升机构的自由度, 达到零件装配的正确约束。

Pro/E装配提供的连接约束方式主要有: 销钉(PIN)、滑动杆(SLIDER)、圆柱(CYLINDER)、平面(PLANAR)、球(BALL)、轴承(BEARING)等。

具体操作: 在组件放置( Component Placement) 阶段, 切换至Move(移动)窗口。

可直接利用鼠标拖移组件。

经过平移和旋转操作,。