管道应力计算

- 格式:xls

- 大小:64.00 KB

- 文档页数:4

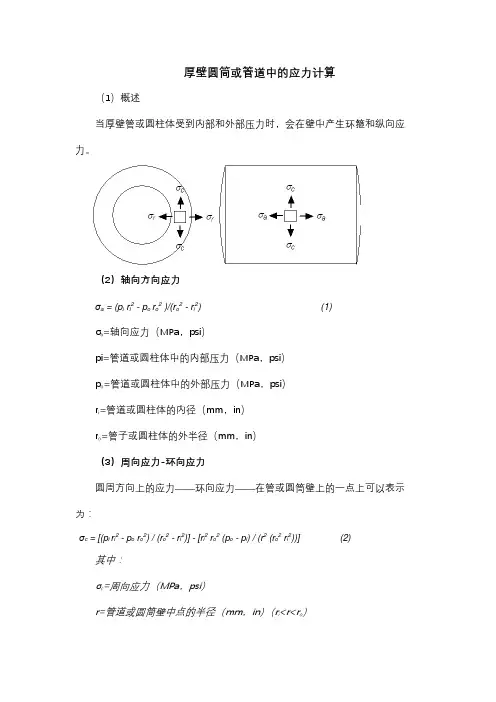

厚壁圆筒或管道中的应力计算(1)概述当厚壁管或圆柱体受到内部和外部压力时,会在壁中产生环箍和纵向应力。

(2)轴向方向应力σa = (p i r i2 - p o r o2 )/(r o2 - r i2) (1)σa=轴向应力(MPa,psi)pi=管道或圆柱体中的内部压力(MPa,psi)p o=管道或圆柱体中的外部压力(MPa,psi)r i=管道或圆柱体的内径(mm,in)r o=管子或圆柱体的外半径(mm,in)(3)周向应力-环向应力圆周方向上的应力——环向应力——在管或圆筒壁上的一点上可以表示为:σc = [(p i r i2 - p o r o2) / (r o2 - r i2)] - [r i2 r o2 (p o - p i) / (r2 (r o2 r i2))] (2)其中:σc=周向应力(MPa,psi)r=管道或圆筒壁中点的半径(mm,in)(r i<r<r o)r=r i时的最大应力(管道或圆柱体内部)(4)合成应力气缸壁中单个点的组合应力不能通过使用矢量加法的单个矢量来描述。

相反,可以使用描述两个物理向量之间的线性连接的应力张量(矩阵)。

径向应力管壁或圆筒壁中某一点处的径向应力可以表示为:σr= [(p i r i2 - p o r o2) / (r o2 - r i2)] + [r i2 r o2 (p o - p i) / (r2 (r o2 - r i2))] (3) r=r o时的最大应力(管道或圆柱体外部)(5)示例-厚壁圆筒中的应力在内径为200mm(半径为100mm)、外径为400mm(半径为200mm)的圆柱体中,相对于外部压力存在100MPa的压力。

轴向应力可计算为:σa=(((100 MPa)(100 mm)2-(0 MPa)(200 mm)2)/((200 mm =33.3 MPa内壁(100 mm)的周向应力(环向应力)可计算为:σc=[((100 MPa)(100 mm)2-(0 MPa)(200 mm)2)/(200 mm=167 MPa内壁(100 mm)的径向应力可计算为:σr=[((100 MPa)(100 mm)2-(0 MPa)(200 mm)2)/(200 mm=-100MPa。

管道应力计算报告

管道应力计算是确定管道设计安全性的重要一步,以下是管道应力计算报告的基本内容:

1. 选用的计算方法和标准:应明确使用的计算方法和标准,如ASME B31.1、B31.3等。

2. 管道系统的设计参数:报告需提供管道系统的设计参数,包括管道直径、壁厚、材质、工作温度和压力等。

3. 应力计算基础:应力计算基础是管道应力计算的前提,需要通过管道系统的设计参数计算出管道应力计算的基础数据。

4. 管道应力计算:根据应力计算基础及计算方法,计算出管道系统中各点的应力及相应的位移,其中包括弯曲应力、轴向应力、环向应力、剪切应力等。

5. 应力判断:基于计算出的管道应力,判断管道系统在工作情况下是否满足设计要求,主要是确保管道系统的强度和刚度满足设计要求,避免管道系统出现破裂、脆化、变形等现象。

6. 结论:报告中应根据管道应力计算的结果,给出相应的结论,包括管道系统的安全性评估、是否需要调整设计参数等。

7. 建议改进:如果管道应力计算存在问题或者不满足设计要求,应给出相应的建议改进措施,以确保管道系统的安全性和稳定性。

c2用第四强度理论计算管道应力

第四强度理论是一种材料力学理论,用于评估材料的破坏点。

它通常应用于金属材料中的塑性破坏。

如果要用第四强度理论计算管道应力,需要知道以下参数:

1. 弹性模量(E):金属材料的弹性模量描述了其在受力时的弹性变形特性。

2. 泊松比(ν):金属材料的泊松比描述了其在横向受力时的变形情况。

3. 屈服强度(σy):金属材料的屈服强度是其开始变形的点,即在该应力水平下开始留下塑性形变的点。

4. 最大剪应力(τmax):金属材料在受力状态时可能面临的最大剪应力水平。

5. 压缩强度(σc):金属材料在受到压力时可以承受的最高应力水平。

6. 直径或厚度(d或t):管道的直径或厚度。

根据第四强度理论的公式,管道应力为:

σ = (√(σy² + 3τmax²) + σy) / 2

其中,τmax为:

τmax = σy / (2√3)

在计算这些参数时,需要考虑管道受力的具体情况,例如,是否处于弯曲或扭曲状态或者是否受到外部压力等。

同时,在应用这些公式时需要用到适当的单位制和数值精度,以获得准确的结果。

管道应力分析和计算

目次

1 概述

1.1 管道应力计算的主要工作

1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法

1.4 管道荷载

1.5 变形与应力

1.6 强度指标与塑性指标

1.7 强度理论

1.8 蠕变与应力松弛

1.9 应力分类

1.10 应力分析

2 管道的柔性分析与计算

2.1 管道的柔性

2.2 管道的热膨胀补偿

2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算

2.6 冷紧

2.7 柔性系数与应力增加系数

2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算

3 管道的应力验算

3.1 管道的设计参数

3.2 钢材的许用应力

3.3 管道在内压下的应力验算

3.4 管道在持续荷载下的应力验算

3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算

3.7 力矩和截面抗弯矩的计算

3.8 应力增加系数

3.9 应力分析和计算软件。

管道应力分析和计算管道应力分析和计算目次1 概述1.1 管道应力计算的主要工作1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法1.4 管道荷载1.5 变形与应力1.6 强度指标与塑性指标1.7 强度理论1.8 蠕变与应力松弛1.9 应力分类1.10 应力分析2 管道的柔性分析与计算2.1 管道的柔性2.2 管道的热膨胀补偿2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算2.6 冷紧2.7 柔性系数与应力增加系数2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算3 管道的应力验算3.1 管道的设计参数3.2 钢材的许用应力3.3 管道在内压下的应力验算3.4 管道在持续荷载下的应力验算3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算3.7 力矩和截面抗弯矩的计算3.8 应力增加系数3.9 应力分析和计算软件1 概述1.1 管道应力计算的主要工作火力发电厂管道(以下简称管道)应力计算的主要工作是验算管道在内压、自重和其他外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力;判断计算管道的安全性、经济性、合理性,以及管道对设备产生的推力和力矩应在设备所能安全承受的范围内。

管道的热胀应力应按冷、热态的应力范围验算。

管道对设备的推力和力矩应按冷状态下和工作状态下可能出现的最大值分别进行验算。

1.2 管道应力计算常用的规范、标准(1)DL/T 5366-2006火力发电厂汽水管道应力计算技术规程(2)ASME B 31.1-2004动力管道在一般情况下,对国内工程采用DL/T 5366进行管道应力验算。

对涉外工程或顾客有要求时,采用B 31.1进行管道应力验算。

1.3 管道应力分析方法管道应力分析方法分为静力分析和动力分析。

对于静荷载,例如:管道内压、自重和其他外载以及热胀、冷缩和其他位移荷载作用的应力计算,采用静力分析法。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

力输送应力计算

气力输送应力计算主要涉及到两个方面的计算:气力输送管道内的压力计算和气力输送管道的应力计算。

1. 气力输送管道内的压力计算:

气力输送管道内的压力可以通过以下公式进行计算:

P = (ρ * V^2) / 2 + ρ * g * h

其中,

P为气力输送管道内的压力,单位为帕(Pa);

ρ为气体密度,单位为千克/立方米(kg/m^3);

V为气体速度,单位为米/秒(m/s);

g为重力加速度,单位为米/秒平方(m/s^2);

h为气力输送管道的高度差,单位为米(m)。

2. 气力输送管道的应力计算:

气力输送管道的应力可以通过以下公式进行计算:

σ = P * D / (2 * t)

其中,

σ为气力输送管道的应力,单位为帕(Pa);

P为气力输送管道内的压力,单位为帕(Pa);

D为气力输送管道的外径,单位为米(m);

t为气力输送管道的厚度,单位为米(m)。

以上公式只是气力输送应力计算的基本方法,具体的计算还需要根据实际的气体性质、管道参数等情况进行调整和修正。

第一章总则第1.0。

1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1。

0。

2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行.第1。

0。

3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算.第1。

0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1。

0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0。

6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0。

1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1。

5,σD t/1。

5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t—-钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0。

2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值.常用钢材的许用应力数据列于附录A.国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定.美国钢材的许用应力摘自美国标准ASME B31。

1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3。

管材环应力计算公式

管材环应力计算公式是指计算管道在内压作用下产生的环向应力大小的公式。

在工程设计中,为了保证管道的安全可靠,需要对管道的环向应力进行计算和分析。

以下是管材环应力计算公式的详细介绍:

1. 管材环向应力计算公式

管道在内压作用下产生的环向应力大小可以通过以下公式进行计算:

σh = (pd)/(2t)

其中,σh为管道的环向应力,p为管道内部的压力,d为管道的外径,t为管道的壁厚。

2. 管材环向应力计算公式的推导

管道在内压作用下产生的环向应力大小与管道的几何形状、材料力学性质以及内部压力等因素有关。

下面是管材环向应力计算公式的推导过程:

首先,根据静力学原理,管道内部的压力会产生一个向外的力,该力的大小等于压力乘以管道的横截面积。

因此,管道内部的压力可以表示为:

F = pdA

其中,F为管道内部的力,A为管道的横截面积。

其次,由于管道是一个圆筒形结构,因此在内部压力的作用下,管道会产生一个环向应力。

该环向应力的大小等于管道内部的力除以管道的横截面积。

因此,管道的环向应力可以表示为:

σh = F/A = pd/(πd^2/4) = (4pd)/(πd^2)

将管道的外径d表示为管道的内径加上两倍的壁厚,即d = di + 2t,其中di 为管道的内径,t为管道的壁厚。

则上式可以进一步化简为:

σh = (pd)/(2t)

综上所述,管材环向应力计算公式可以通过静力学原理和管道的几何形状、材料力学性质以及内部压力等因素进行推导。

管道应力分析和计算

目次

1 概述

1.1 管道应力计算的主要工作

1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法

1.4 管道荷载

1.5 变形与应力

1.6 强度指标与塑性指标

1.7 强度理论

1.8 蠕变与应力松弛

1.9 应力分类

1.10 应力分析

2 管道的柔性分析与计算

2.1 管道的柔性

2.2 管道的热膨胀补偿

2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算

2.6 冷紧

2.7 柔性系数与应力增加系数

2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算

3 管道的应力验算

3.1 管道的设计参数

3.2 钢材的许用应力

3.3 管道在内压下的应力验算

3.4 管道在持续荷载下的应力验算

3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算

3.7 力矩和截面抗弯矩的计算

3.8 应力增加系数

3.9 应力分析和计算软件。

管道应力与弯矩公式一、管道应力公式1.应力介绍管道应力是指管道中的内外力作用在管道单位面积上产生的应力。

根据力学原理,管道应力可分为轴向应力、周向应力和切向应力。

-轴向应力:即沿着管道轴线方向作用的应力,可以是拉应力或压应力。

-周向应力:即垂直于管道轴向方向作用的应力,通常是均匀的。

-切向应力:即沿着管道轴的切面方向作用的应力,主要是由弯曲引起的。

2.压力应力公式对于内外径较小的管道,其中流体压力几乎沿着周向均匀分布,可以使用以下公式计算管道的轴向应力和周向应力。

-轴向应力(法向应力):σ=(PD)/2t其中,σ为轴向应力(法向应力),P为管道内部或外部压力,D为管道外径,t为管道壁厚。

-周向应力(切向应力):τ=(PD)/4t其中,τ为周向应力(切向应力),P为管道内部或外部压力,D为管道外径,t为管道壁厚。

3.弯曲应力公式管道在使用过程中常会受到弯曲力的作用,因此需要计算弯曲应力。

常用的弯曲应力公式有以下两种形式。

-弯矩法:σ=(Mc)/t其中,σ为管道弯矩引起的应力,M为管道上的弯矩,c为管道截面位置离中性轴距离,t为管道壁厚。

-斜率法:σ = (Myc)/ I其中,σ为管道弯矩引起的应力,M为管道上的弯矩,y为管道截面位置离中心轴距离,I为管道截面抵抗弯曲形变的特性,也被称为截面惯性矩。

二、弯矩公式1.弯矩简介弯矩是指管道上由于外力作用而引起的弯曲形变。

弯矩大小与外力的大小和作用点处距离管道支承位置的距离有关。

-弯矩大小与力的大小成正比。

-弯矩大小与力臂(作用点到管道支承位置的距离)成反比。

2.弯矩计算公式计算弯矩需要以下两个参数:加载力和力臂长度。

-弯矩公式:M=F*d其中,M为弯矩,F为加载力,d为力臂长度。

在实际应用中,弯矩的大小与弯曲形变有关,在管道设计中需要根据工作条件和载荷确定合适的弯矩系数。

三、应力与弯矩的应用1.管道设计:利用应力与弯矩公式可以计算管道受力情况,确定合适的管道材料和尺寸,保证管道的安全性能。